Изобретение относится к устройствам для сухого и мокрого измельчения полезных ископаемых и может быть использовано при обогащении сырья в металлургической, горной и химической отраслях промышленности, производстве строительных материалов и компонентов цементного производства, а также в угольной, коксохимической, огнеупорной, энергетической и других отраслях.

Известны устройства для измельчения, содержащие горизонтально расположенный цилиндрический корпус, заполненный мелющими телами и вращающийся в подшипниках, торцевые крышки, загрузочные и разгрузочные устройства и привод. (Справочник по обогащению руд. Подготовительные процессы. /Под ред. О. С. Богданова, В. А.Олевского, 2-е изд. перераб. и доп. - М.: Недра, 1982. - 366 с. [1]).

Наиболее близким по технической сущности к заявляемому техническому решению является устройство для измельчения, содержащее корпус с футеровкой, заполненный мелющими телами, загрузочное и разгрузочное устройства, привод; внутри корпуса на горизонтальном валу наклонно установлены диски, а загрузочный патрубок смещен относительно вертикальной оси поперечного сечения корпуса в сторону вращения дисков. Это позволяет увеличить степень заполнения корпуса мелющими телами, изменить траектории их движения и повысить эффективность процесса измельчения за счет удара и истирания (а.с. 1507443 СССР. Шаровая мельница /И.М.Алексюк. - Опубл. 15.09.89, Бюл. 34).

Существенными недостатками этих устройств являются низкая эффективность процесса измельчения и малый ресурс мелющих тел, обусловленные следующими причинами. Кинетическая энергия для измельчения в указанных устройствах создается за счет массы мелющих тел и скоростей их движения, определяемых движением, совместно с корпусом и падением сверху вниз внутри него. При этом все основные параметры (скорость удара, число их, масса мелющих тел), которыми определяются производительность и другие технологические показатели измельчения, ограничены в невыгодных диапазонах.

Эти ограничения взаимно увязаны между собой и принципиально их трудно менять: при необходимости увеличения производительности указанных устройств обычно увеличивают их геометрические размеры. В связи с этим устройства характеризуются низкой эффективностью процесса измельчения.

Другим существенным недостатком указанных устройств является значительный износ мелющих тел.

В зависимости от назначения (стадии измельчения) используются следующие виды мелющих тел барабанных мельниц: стержни, шары, цильпепсы и другие. Удельный расход мелющих тел на обогатительных фабриках достигает 3 кг на тонну измельченной руды; при современном масштабе переработки полезных ископаемых в мире ежегодно безвозвратно теряется около миллиона тонн стали.

Наиболее широкое применение находят стержневая и шаровая мелющая загрузка. Использование шаров на второй и третьей стадии измельчения вызывает повышенную скорость изнашивания и соответственно высокий удельный расход стали (от 0,1 до 1,25 кг/т и от 0,061 до 0,5 кг/т при использовании стержней [1, с. 304-311]).

Скорость износа шаров описывается уравнением

dG/dt=-kDn,

где G - сила тяжести шара;

t - продолжительность износа;

k - коэффициент пропорциональности;

n - показатель степени, зависящий от режима работы мельницы, физико-механических свойств шаров и абразивности руды (Андреев С.Е., Перов В.П., Зверевич В.В. Дробление, измельчение и грохочение полезных ископаемых - М.: Недра, 1982. - 366 с. [2]).

При тихоходном режиме (каскадном с перекатыванием шаров) значение n принимают равным 2, считая скорость износа пропорциональной поверхности шара (по Мертселлю и Прентису). В режиме работы мельницы, приводящем к полету шаров, значение показателя степени находится в пределах 2,3-2,5 (по Бонду и Олевскому). В этих случаях наиболее убедительна пропорциональная зависимость скорости износа поверхности шаров, поскольку при каскадном режиме все шары контактируют с измельчаемой средой, а при водопадном режиме в измельчаемой среде находится от 54,8 до 70,8% шаровой нагрузки [2, с. 262]. Износ падающих шаров происходит в результате ударного воздействия с измельчаемой средой и значительно (почти в 4 раза) меньше, чем износ от истирания (Wahl Н., Kantenwein G. , Rzepka L., Hart - Zerkleinerung und Verschleis. - Aufbereitungs Technik, 1963, 2, v. 3, s. 47-58, 91-111 [3]).

Используем в качестве характеристики изнашивания тел различной формы удельную поверхность Ауд мелющего тела - отношение поверхности его А к объему V (массе) тела:

Ауд=А/V.

Для шара радиусом R удельная поверхность составит:

Для куба с учетом описанной вокруг него сферы:

Ак=4,24/R (2)

С учетом опыта эксплуатации барабанных мельниц со стержневой загрузкой, показавшего, что износ стержней по торцевой поверхности незначителен, удельная поверхность Ас выразится в виде:

Ac=2/R (3)

и является наименьшей из всех применяемых видов мелющих тел.

Наибольшим из рассмотренных тел числом элементов, через которые передается нагрузка на измельчаемую среду, является куб (6 граней, 8 углов, 12 ребер), у тетраэдра 4 грани, 4 угла и 6 ребер.

Ат=9,02/R (4)

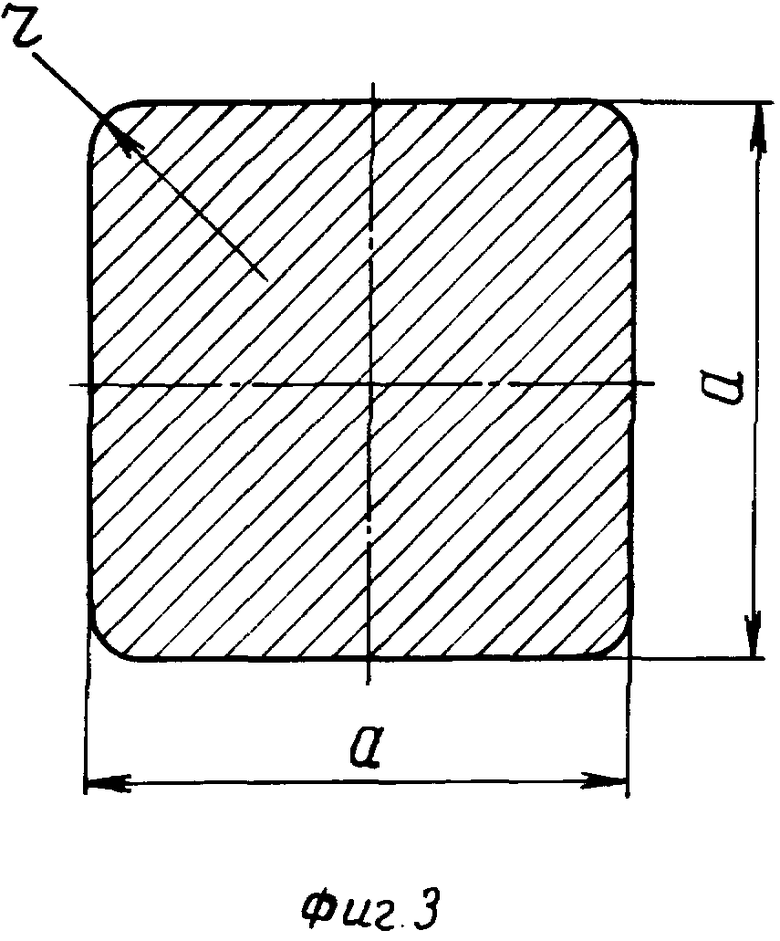

Скорость изнашивания куба по сравнению с шаром ниже 5,33/4,24=1,26 на 26%; поэтому наиболее подходящим является мелющее тело, выполненное в виде куба. Размеры ребра определены из условия свободного перемещения в комбинации с шаровой загрузкой.

Цель изобретения - повышение эффективности процесса измельчения за счет увеличения ресурса мелющих тел путем совершенствования формы и состава их, а также траектории их движения.

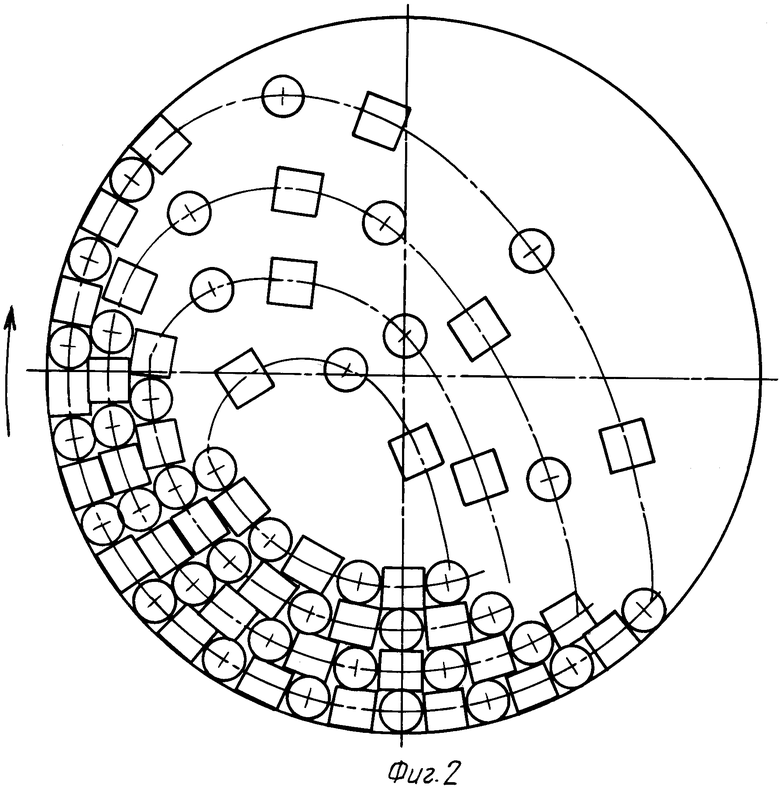

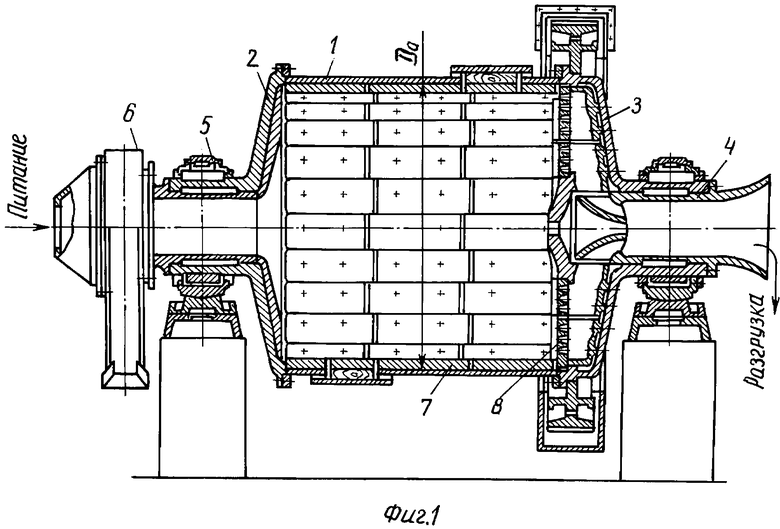

На фиг. 1 изображена шаровая мельница, разрез; на фиг. 2 - траектория движения комбинированной мелющей загрузки; на фиг. 3 - поперечное сечение мелющих тел, выполненных в виде кубов в шаровых мельницах.

Барабанная мельница состоит из горизонтально расположенного цилиндрического корпуса 1 с торцовыми крышками 2 загрузочного и разгрузочного 3 концов, разгрузочной воронки 4, симметрично расположенных подшипников 5, питателя 6, футеровки 7 и разгрузочной решетки 8. Корпус мельницы заполнен мелющими телами 9 и 10.

Барабанная мельница работает следующим образом. Перед началом работы корпус 1 барабанной мельницы загружают мелющими телами, половина которых выполнена в виде шаров, а другая половина - в виде кубов.

Для обеспечения возможности перемещения отдельных слоев мелющих тел размер "а" ребер определяется из соотношения

а=Rш-Rш 2/Rб,

где Rш и Rб- радиусы шаров и барабана соответственно Rб=Dб/2 на фиг. 1.

Как показали исследования (Роторные дробилки /В.А.Бауман, В.А.Стрельцов, А. И.Косарев и др. - М.: Машиностроение, 1973, 272 с.), наименьшую интенсивность изнашивания при ударном воздействии имеют рабочие органы с радиусом скругленных острых кромок, равным R=0,01а.

Корпус 1 приводится во вращение в подшипниках 5, в мелющее пространство, образованное корпусом 1 и торцовыми крышками 2 и 3 питателем 6, подается измельчаемый материал, который по мере измельчения перемещается в сторону разгрузочной воронки 4, а готовый продукт, проходящий через щелевые отверстия разгрузочной решетки 8, выгружается из мельницы.

При существующих формах мелющих тел, характеризующихся круглым поперечным сечением, происходит перекатывание мелющих тел по вращающейся вместе с корпусом футеровке или нижерасположенным слоям мелющих тел, и при тихоходном режиме характеризуется каскадным движением. Наличие мелющих тел с квадратным поперечным сечением обеспечивает движение их с трением скольжения и переходу к режиму, приводящему к полету мелющих тел (водопадный режим) при меньшем числе оборотов.

При водопадном режиме как измельчение, так и изнашивание происходит в результате ударного воздействия мелющих тел, а процесс измельчения более эффективен, в то время как износ значительно ниже [2, 3]. Кроме того, увеличение объема мелющих тел обеспечивает увеличение их ресурса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мельница | 1980 |

|

SU910190A1 |

| ВНУТРИМЕЛЬНИЧНОЕ ЭНЕРГООБМЕННОЕ УСТРОЙСТВО | 1990 |

|

SU1736040A1 |

| Способ измельчения материалов в трубной мельнице | 1981 |

|

SU1005904A1 |

| Мелющее тело | 1982 |

|

SU1178481A1 |

| Способ измельчения материалов в барабанной мельнице | 1989 |

|

SU1681953A1 |

| ТОРЦЕВАЯ ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2144850C1 |

| БРОНЕФУТЕРОВКА ДЛЯ МЕЛЬНИЦ ПОЛУСАМОИЗМЕЛЬЧЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2304466C2 |

| Футеровка барабанной мельницы | 1981 |

|

SU1074594A1 |

| Шаровая планетарная мельница для высокоэнергетического измельчения материалов | 2017 |

|

RU2665071C1 |

| Мелющее тело | 1978 |

|

SU801881A1 |

Изобретение предназначено для сухого и мокрого измельчения полезных ископаемых. Барабанная мельница содержит заполненный шаровыми и в форме куба мелющими телами. Размер ребра куба и скругление его граней определены из приведенного соотношения. Изобретение позволяет повысить эффективность процесса измельчения. 3 ил.

Барабанная мельница, содержащая частично заполненный шаровыми мелющими телами корпус, торцовые крышки, футеровку, питатель, разгрузочную воронку и подшипники, отличающаяся тем, что другая часть мелющих тел выполнена в форме кубов, размер ребра которых определяется из соотношения

а= Rш-Rш 2/Rб,

где Rш и Rб - радиусы соответственно шаров и барабана,

а острые грани скруглены радиусом r= 0,01а.

| Шаровая мельница | 1988 |

|

SU1507443A2 |

| Мелющая загрузка для барабанных мельниц | 1980 |

|

SU948438A1 |

| МЕЛЬНИЦА | 1991 |

|

RU2008095C1 |

| DE 2002950 B2, 12.06.1975 | |||

| US 5954276 A, 21.09.1999 | |||

| GB 1453851 A, 27.10.1976. | |||

Авторы

Даты

2002-04-27—Публикация

2000-08-14—Подача