Изобретение относится к обработке металлов давлением и может быть использовано для закрепления труб в отверстиях трубной решетки.

Известен способ закрепления труб в отверстиях трубной решетки, при котором развальцовка трубы сочетается с ее уплотнением посредством прокладки, помещенной в кольцевую канавку, выполненную в отверстии трубной решетки.

Известен способ закрепления труб в отверстиях трубной решетки, при котором в полость конца трубы, установленного в отверстии трубной решетки, вводят заряд взрывчатого вещества и подрывают его.

Недостаток способов заключается в низкой эксплуатационной стойкости и появлении узкощелевой коррозии из-за наличия зазора между трубой и поверхностью отверстия трубной решетки.

Цель изобретения - повышение эксплуатационной стойкости получаемого соединения и исключения узкощелевой коррозии.

Указанная цель достигается тем, что отверстие трубной решетки со стороны, противоположной вводу заряда, предварительно обрабатывают на конус с углом конусности α= 5,5-7о и максимальным диаметром dмакс = (1,03-1,10)dо, переходящим в фаску с радиусом закругления R ≥ 1/2h, и устанавливают заряд взрывчатого вещества, превышающий по длине толщину трубной решетки на величину l, определяемую из условия

0,22 ≅ 1 ≅ 0,58

≅ 1 ≅ 0,58 где QА - теплота взрыва взрывчатого вещества - аммонита;

где QА - теплота взрыва взрывчатого вещества - аммонита;

dн - наружный диаметр трубы;

h - толщина стенки трубы;

QВВ - теплота взрыва рабочего заряда взрывчатого вещества;

dз - диаметр рабочего заряда;

dо - диаметр отверстия трубной решетки.

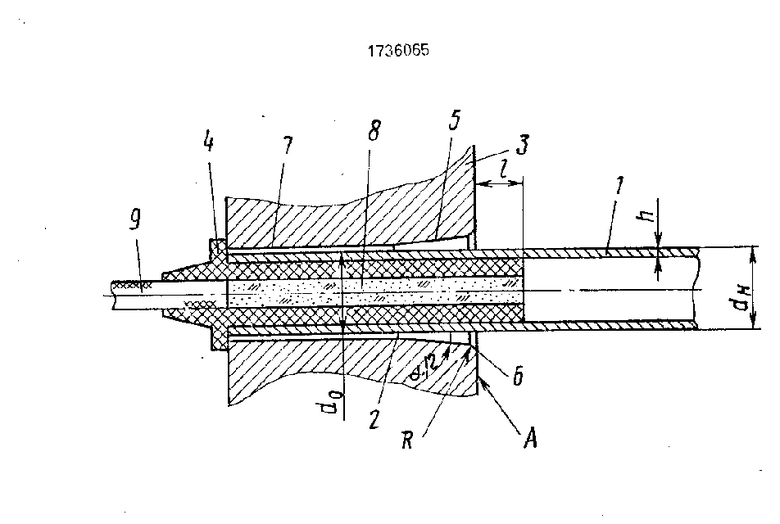

На чертеже представлено устройство, обеспечивающее предлагаемый способ закрепления труб.

Способ реализуют следующим образом.

Перед установкой трубы 1 в отверстие 2 диаметром dо трубной решетки 3 со стороны, противоположной установке взрывного патрона 4, выполняют конус 5 с углом α = 5,5-7о и максимальным диаметром dмакс = (1,03-1,10)dо. Максимальный диаметр конуса 5 оканчивается фаской 6 с радиусом закругления R ≥ 1/2h. В отверстие 2 помещают трубу 1, в нее устанавливают взрывной патрон 4 с рабочим зарядом 8 и детонирующим шнуром 9. Часть рабочего заряда располагают за трубной решеткой 3 на величину l. Подрывают детонирующий шнур 9, который инициирует рабочий заряд 8. Давлением продуктов взрыва производят раздачу трубы 1 в отверстии 2 трубной решетки 3.

Закрепление труб осуществлялось в модели коллектора парогенератора. Трубная решетка модели изготовлена из стали 10ГН2МФА толщиной L = 170 мм и содержит 2500 отверстий диаметром dо = 16,25+0,17 мм, у которых со стороны внешней части коллектора (заднего торца трубной решетки) выполнен конус с dмакс = 1,05dо = 17,06 мм и углом α = 6о, оканчивающийся фаской R = 1,5 мм. Конус переходит в отверстие на глубине примерно 15,5 мм от наружной поверхности коллектора. Трубная решетка снаряжена трубами диаметром 16х1,5 мм из стали 08Х18Н10Т, в которые установлены взрывные патроны с рабочим зарядом и детонирующим шнуром. Заряд выступает за трубную решетку на 4 мм, т. е. длина выбрана 174 мм. Подрывают детонирующий шнур, инициирующий рабочий заряд взрывчатого вещества. Происходит раздача трубы. После раздачи труб зазор между трубой и отверстием трубной решетки из всех испытанных труб выбран полностью, что исключает возможность возникновения узкощелевой коррозии. Во всех трубных соединениях величина раздачи трубы на конусном участке на 0,08-0,1 больше, чем на цилиндрическом. Испытание на вибростойкость показало, что "излом" трубы произошел за трубной решеткой на расстоянии 100 мм от конца конусного участка трубы.

Использование способа закрепления труб в трубных решетках значительно повышает эксплуатационную стойкость трубных соединений за счет повышения их вибростойкости на 45-50% из-за исключения внутри решетки зоны перехода с одновременным повышением момента сопротивления изгибу трубы и полного исключения узкощелевой коррозии между трубой и отверстием трубной решетки. (56) Авторское свидетельство СССР N 1600108, кл. В 21 D 26/08, 1988.

Степанов В. Г. , Шавров А. И. Высокоэнергетические импульсные методы обработки металлов. - Л. : Машиностроение, 1985, с. 149.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗРЫВНОЙ ПАТРОН ДЛЯ КРЕПЛЕНИЯ ТРУБ В ОТВЕРСТИЯХ КОНСТРУКЦИЙ | 1991 |

|

RU2011456C1 |

| Способ глушения отверстий трубных решеток теплообменных аппаратов | 1989 |

|

SU1733164A1 |

| ВЗРЫВНОЙ ПАТРОН ДЛЯ ЗАПРЕССОВКИ ТРУБ | 1990 |

|

SU1741349A3 |

| СПОСОБ КРЕПЛЕНИЯ ТРУБ В ОТВЕРСТИЯХ ТРУБНОЙ РЕШЕТКИ МЕТОДОМ ВЗРЫВА | 1990 |

|

SU1741346A3 |

| ВЗРЫВНОЙ ПАТРОН ДЛЯ ЗАПРЕССОВКИ ТРУБ | 1990 |

|

SU1741348A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017835C1 |

| Взрывной патрон | 1990 |

|

SU1761342A1 |

| Взрывной патрон для крепления труб в отверстиях конструкций | 1990 |

|

SU1731359A1 |

| СПОСОБ КРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ ИМПУЛЬСНЫМ МЕТОДОМ | 1990 |

|

RU1741347C |

| Способ восстановления формы и размеров металлических изделий | 1991 |

|

SU1788977A3 |

Использование: обработка металлов давлением, в частности, для закрепления труб в отверстиях трубных решеток теплообменных аппаратов. Сущность: отверстие трубной решетки со стороны, противоположной вводу заряда взрывчатого вещества предварительно обрабатывают на конус, а длину заряда устанавливают большей, чем толщина трубной решетки. Цель - повышение эксплуатационной стойкости получаемого соединения и исключение узкощелевой коррозии. В отверстии 2 диаметром do трубной решетки 3 выполняют конус 5 с углом α=5,5-7°, максимальным диаметром (1,03 - 1,10) do и с фаской 6, имеющей радиус закругления R≥1/2h. После этого в отверстие 2 устанавливают трубу 1 и в ее полость со стороны необрабатываемой части трубной доски вводят заряд 8 взрывчатого вещества, длина которого превышает толщину трубной решетки на величину, рассчитываемую по определенной зависимости. Подрывают детонирующий шнур 9, который инициирует заряд 8. Давлением образующихся продуктов взрыва труба 1 раздается в отверстии 2 трубной решетки 3. Наличие конусного участка в отверстии 2 и выход участка заряда 8 за торец отверстия обеспечивают исключение зазора между трубой 1 и отверстием 2 трубной решетки, что исключает возможность возникновения узкощелевой коррозии. 1 ил.

СПОСОБ КРЕПЛЕНИЯ ТРУБ В ОТВЕРСТИЯХ ТРУБНЫХ РЕШЕТОК, при котором в полость конца трубы, установленного в отверстии трубной решетки, вводят заряд взрывчатого вещества и подрывают его, отличающийся тем, что, с целью повышения эксплуатационной стойкости получаемого соединения и исключения узкощелевой коррозии, отверстие трубной решетки со стороны, противоположной вводу заряда, предварительно обрабатывают на конус с углом конусности α = 5,5 - 7o и максимальным диаметром dмакс = (1,03 - 1,10)d0, переходящим в фаску с радиусом закругления R ≥ 1/2h, и устанавливают заряд взрывчатого вещества, превышающий по длине толщину трубной решетки на величину l, определяемую из условий

0,22 ·

·  ≅ 1≅ 0,58

≅ 1≅ 0,58 ·

·  ,

,

где Qа - теплота взрыва взрывчатого вещества - аммонита;

dн - наружный диаметр трубы;

h - толщина стенки трубы;

QВВ - теплота взрыва рабочего заряда взрывчатого вещества;

Dз - диаметр рабочего заряда;

dо - диаметр отверстия трубной решетки.

Авторы

Даты

1994-05-15—Публикация

1990-05-31—Подача