Изобретение относится к измерительной технике, а именно к измерению неэлектрических величин электрическими методами, и может быть использовано при исследованиях жидких и газообразных веществ (измерения состава, диэлектрических параметров, влажности и т.п.), при измерениях геометрических констант измерительных ячеек (преобразователей) кондуктометров, диэлькометров, измерителей влажности, статических зондов для исследования плазмы.

Известен способ измерения электрической емкости конденсаторов, включающий подачу на конденсатор переменного напряжения, измерение тока I в цепи конденсатора и падения напряжения U на нем и определение эффективной емкости Сэф конденсатора по формуле

Сэф = I/2 πfU , (1) где f - заданная рабочая частота, Гц.

Известное устройство для осуществления способа содержит генератор переменного напряжения, первый вольтметр, включенный параллельно выходу генератора переменного напряжения, первый образцовый резистор R1, подсоединенный к первому полюсу выхода генератора переменного напряжения, измеряемый конденсатор в металлическом экране, первая обкладка которого подключена к первому образцовому резистору R1, а вторая обкладка - к второму полюсу выхода генератора переменного напряжения, второй вольтметр, подсоединенный к обкладкам измеряемого конденсатора, и второй образцовый резистор R1, подключенный к второму полюсу выхода генератора переменного напряжения. При этом первая сторона металлического экрана со стороны второй обкладки конденсатора подключена непосредственно к первому полюсу выхода генератора переменного напряжения, а противоположная сторона экрана - к второму измерительному резистору R2.

Измерения электрической емкости производят следующим образом.

Подают на конденсатор от генератора переменное напряжение частотой f, например f = 100 кГц. Измеряют это напряжение Uг на выходе генератора переменного напряжения первым вольтметром. Измеряют величину напряжения Uк на обкладках измеряемого конденсатора вторым вольтметром. Определяют ток I через конденсатор по формуле

I = (Uг - Uк)/R1 , (2) где R1 - заданная величина первого образцового резистора, Ом.

Определяют эффективную емкость Сэф по формуле (1).

Недостатком способа является тот факт, что по формуле (1) определяют суммарную эффективную емкость CΣ , которая равна

CΣ= Со + Скр + См, где Со - межэлектродная (проходная) емкость конденсатора;

Скр - краевая (паразитная) емкость, обусловленная полями расстояния на краях электродов конденсатора;

См - монтажная (паразитная) емкость, обусловленная как емкостью каждого электрода на общую шину, так и соответствующей емкостью проводников, соединяющих обкладки конденсатора с генератором переменного напряжения и вольтметрами.

Аналог не дает возможности разделить эти емкости и определить отдельно каждую из них, хотя в целом ряде случаев, например при исследованиях плазмы, знание отдельно каждой емкости необходимо.

Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является способ определения рабочей емкости емкостного датчика, включающий заполнение рабочего участка емкостного датчика калибровочным веществом, измерение емкости С1емкостного датчика любым известным способом, например способом вольтметра-амперметра, расчет рабочей емкости С01 этого участка датчика, заполнение емкостного датчика полностью калибровочным веществом, измерение емкости С2 датчика с веществом любым известным способом и определение рабочей емкости С0 датчика по формуле

С0 = С01˙С2/С1. (3)

Известное устройство для осуществления этого способа содержит измеритель электрической емкости, например Е7-11, емкостной датчик в виде двух плоских электродов, расположенных компланарно, длиной l, подключенных к измерительным клеммам измерителя емкости, и калибровочное вещество в виде двух плоских диэлектрических пластин из одного и того же твердого диэлектрика длиной l1 и l2, причем l1<l2<l, и шириной, большей ширины электродов емкостного датчика.

Определение рабочей емкости емкостного датчика известным способом производят так.

Накладывают на электроды датчика первую диэлектрическую пластину длиной l1 так, чтобы она закрыла рабочий участок емкостного датчика. Подают напряжение на электроды от измерителя емкости и измеряют емкость С1 этого участка датчика с наложенной пластиной. Рассчитывают рабочую емкость С01 этого участка датчика. Снимают первую пластину и накладывают на электроды вторую диэлектрическую пластину длиной l2 так, чтобы она закрыла полностью всю поверхность датчика. Измеряют емкость С2 датчика со второй наложенной пластиной. Определяют полную рабочую емкость С0емкостного датчика по формуле (3).

Прототип частично устраняет недостаток аналога и позволяет кроме суммарной емкости С определить полную рабочую емкость датчика С0 и частично учесть краевую емкость Скр, связанную с краевыми эффектами рассеяния электрического поля краями электродов, только для плоских электродов, расположенных в одной плоскости (компланарно).

Однако прототип имеет и недостатки. Во-первых, поскольку калибровочные диэлектрические пластины накладываются только с одной стороны плоских электродов датчика, то учитывается краевая емкость только с одной стороны плоских электродов, т. е. частично, в то время как поле рассеивания (а значит и краевая емкость Скр) существует и с другой стороны плоских электродов, к которой диэлектрические пластины не прикладываются. Более того, остается неизвестным перераспределение поля рассеяния электродов в случае наложения диэлектрических пластин только с одной стороны. Поэтому действительная краевая емкость электродов больше той емкости, которая измеряется прототипом, а следовательно, рабочая емкость С0 емкостного датчика определяется с какой-то ошибкой, которую нельзя определить, т.к. неизвестно перераспределение поля рассеяния электродов при наложении пластин только на одну стoрону датчика.

Во-вторых, в прототипе в составе суммарной емкости CΣ измеряется и монтажная емкость См, включающая в себя как емкость электродов датчика и соединительных проводников на общую шину, так и собственную емкость соединительных проводников измерительной схемы. Эта емкость неизвестна, трудно определяется и не участвует в измерениях при исследовании веществ. Обычно монтажная емкость См достигает такой же величины, как и рабочая емкость С0 емкостного датчика, если размеры последнего невелики. Включение этой емкости в состав рабочей емкости С0 емкостного датчика может привести к ошибкам измерения при исследовании веществ до 100% и более, при этом эта ошибка остается неизвестной.

В-третьих, рабочая емкость датчика С0 определяется через отношение емкостей С2/С1. Поскольку любой диэлектрик является мерой электрической емкости пространства, измеряемые емкости С1 и С2 суть функции этого диэлектрика - его диэлектрической проницаемости ε и геометрических размеров (длины, ширины, толщины). Следовательно, и отношение С2/С1, и рабочая емкость С0 зависят от геометрических размеров и диэлектрических параметров диэлектрика, используемого в качестве калибровочного вещества, хотя элементарная логика говорит о том, что рабочая емкость С0есть имманентная характеристика датчика и никак не зависит от калибровочного вещества и его параметров, поскольку калибровочное вещество нe входит в конструкцию датчика.

Цель изобретения - повышение точности измерения.

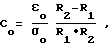

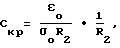

Эта цель достигается тем, что в способе определения электрической емкости емкостного датчика, включающем заполнение датчика калибровочным веществом и определение электрической емкости расчетным путем, в качестве калибровочного вещества используют жидкость с известной удельной электропроводностью, размещают датчик в жидкости так, чтобы расстояниe между любой поверхностью датчика и ближайшей к этой поверхности границей жидкости было равно двум и более расстояниям между электродами в датчике, измеряют активное сопротивление жидкости R1 между электродами датчика, вводят в межэлектродное пространство датчика до полного заполнения этого пространства твердый диэлектрик с малыми потерями и осуществляют повторное измерение активного сопротивления жидкости R2 между электродами датчика, а величины межэлектродной С0, краевой Скр и полной С емкостей емкостного датчика определяют по формулам

Co=

(4)

(4)

Cкр=  (5)

(5)

С = С0 + Скр , (6) где εo- электрическая постоянная, εo=8,84˙10-12 Ф/м;

σo - заданная удельная электропроводность калибровочной жидкости, см/м;

R1 и R2 - измеренные активные сопротивления жидкости между электродами датчика, Ом.

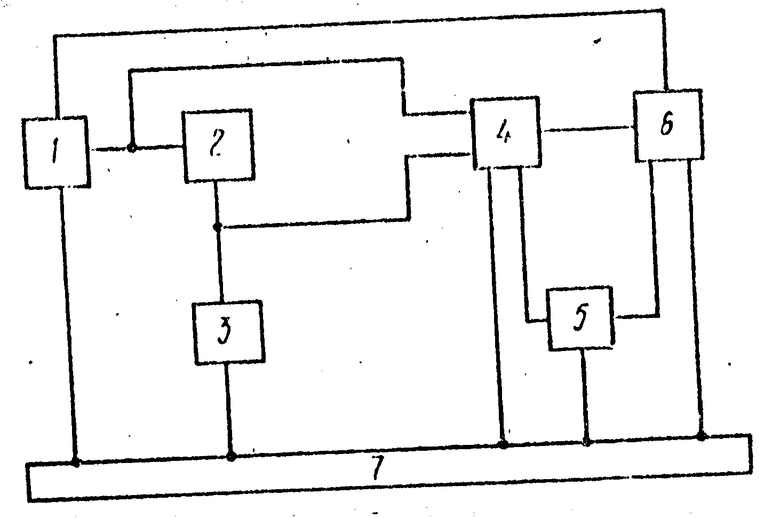

На чертеже приведена блок-схема устройства для определения электрической емкости датчика по предлагаемому способу.

Устройство содержит генератор импульсов (ГИ) 1, измерительный резистор 2, подключенный к выходу ГИ 1, емкостной датчик 3, состоящий из двух электродов, первый из которых подключен к измерительному резистору 2, управляемый ключ 4, к первому и второму входам которого подключены соответственно выход ГИ 1 и точка соединения измерительного резистора 2 и первого электрода емкостного датчика 3, регистратор 5, к входу которого подключен выход управляемого ключа 4, синхронизатор 6, первый, второй и третий выходы которого подключены соответственно к управляющему входу управляемого ключа 4, входу синхронизации регистратора 5 и запускающему входу ГИ 1, и общую шину 7, к которой подключены второй электрод емкостного датчика 3 и корпуса ГИ 1, управляемого ключа 4, регистратоpа 5 и синхронизатора 6.

Определение электрических емкостей емкостного датчика устройством производят так.

Размещают электроды емкостного датчика 3 в жидкости соответствующим образом. Первым импульсом синхронизации синхронизатора 6 с первого выхода подключают через управляемый ключ 4 выход ГИ 1 к входу регистратора 5, с второго выхода запускают регистратор 5, с третьего выхода ГИ 1. Регистрируют выходной импульс ГИ 1 и измеряют его амплитуду Uг1.

Вторым импульсом синхронизатора 6 с первого выхода подключают через управляемый ключ 4 первый электрод емкостного датчика 3 к входу регистратора 5, с второго выхода запускают регистратор 5, с третьего выхода - ГИ 1. Регистрируют напряжение импульса на первом электроде емкостного датчика 3 и измеряют его амплитуду U1.

Вводят в межэлектродное пространство емкостного датчика 3 твердый диэлектрик с малыми потерями до полного заполнения этого пространства. Третьим импульсом синхронизации синхронизатора 6 с первого выхода подключают через управляемый ключ 4 выход ГИ 1 к входу регистратора 5, с второго выхода запускают регистратор 5, с третьего выхода - ГИ 1. Регистрируют выходной импульс и измеряют его амплитуду Uг2.

Четвертым импульсом синхронизации синхронизатора 6 с первого выхода подключают через управляемый ключ 4 первый электрод емкостного датчика 3 к входу регистратора 5, с второго выхода запускают регистратор 5, с третьего выхода - ГИ 1. Регистрируют напряжение импульса на первом электроде емкостного датчика 3 и измеряют его амплитуду U2.

Определяют активные сопротивления жидкости R1 и R2 по формулам

R1=  (7)

(7)

R2=  (8) где Rи - заданная величина сопротивления измерительного резистора 2, Ом.

(8) где Rи - заданная величина сопротивления измерительного резистора 2, Ом.

Достигнутый положительный эффект - повышение точности определения в два и более раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ЭЛЕКТРОПРОВОДНОСТИ ЖИДКОСТИ | 1989 |

|

SU1664030A1 |

| Ёмкостный датчик деформации | 2020 |

|

RU2759175C1 |

| ДАТЧИК И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2267757C2 |

| Измеритель дипольных моментов | 1986 |

|

SU1326976A2 |

| Поверхностный емкостный датчик | 1976 |

|

SU682810A1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ КАЧЕСТВА ТРАНСФОРМАТОРНОГО МАСЛА | 2022 |

|

RU2798767C1 |

| ЕМКОСТНЫЙ СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2407993C1 |

| Емкостный датчик давления и способ его изготовления | 1989 |

|

SU1839236A1 |

| Способ и устройство для определения октановых чисел автомобильных бензинов | 2015 |

|

RU2623698C2 |

| Емкостный датчик давления и способ его изготовления | 1989 |

|

SU1796930A1 |

Изобретение относится к измерительной технике и может быть использовано при исследованиях жидких и газообразных веществ (измерения состава, диэлектрических параметров, влажности и т.п.), при измерении геометрических констант измерительных ячеек (преобразователей) кондуктометров, диэлькометров, измерителей влажности, статических зондов для исследования плазмы. Цель изобретения - повышение точности определения электрической емкости емкостного датчика. Способ состоит в том, что заполняют датчик калиброванной жидкостью с известной удельной электропроводностью, размещают датчик в жидкости так, чтобы расстояние между любой поверхностью датчика и ближайшей к этой поверхности границей жидкости было равно двум и более расстояниям между электродами в датчике, измеряют активное сопротивление R1 жидкости между электродами датчика, вводят в межэлектродное пространство датчика до полного заполнения этого пространства твердый диэлектрик с малыми потерями, повторно измеряют активное сопротивление жидкости R2 между электродами датчика и по формулам определяют межэлектродную Co, краевую Cкр и полную C емкости емкостного датчика. 1 ил.

СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЕМКОСТИ ЕМКОСТНОГО ДАТЧИКА, включающий заполнение датчика калибровочным веществом и определение электрической емкости расчетным путем, отличающийся тем, что, с целью повышения точности определения, в качестве калибровочного вещества используют жидкость с известной удельной электропроводимостью, размещают датчик в жидкости так, чтобы расстояние между любой поверхностью датчика и ближайшей к этой поверхности границей жидкости было равно двум и более расстояниям между электродами в датчике, измеряют активное сопротивление жидкости R1 между электродами датчика, вводят в межэлектродное пространство датчика до полного заполнения этого пространства твердый диэлектрик с малыми потерями и осуществляют повторное измерение активного сопротивления жидкости R2 между электродами датчика, а величины межэлектродной C0, краевой Cкр и полной C емкостей емкостного датчика определяют по формулам

C = Co+ Cкр ,

где εo - электрическая постоянная;

σo - заданная удельная электропроводность калибровочной жидкости, см/м;

R1 и R2 - измеренные активные сопротивления жидкости между электродами датчика, Ом.

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОЧЕЙ ЕМКОСТИ ЕМКОСТНОГО ДАТЧИКА | 0 |

|

SU391496A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-27—Публикация

1989-07-06—Подача