Изобретение относится к технике очистки отходящих газов от органических веществ и может быть использовано в химической, металлургической и других отраслях промышленности.

Известен способ очистки газовых выбросов, содержащих смесь высоко- и низкокипящих углеводородов, согласно которому исходный газовый поток охлаждают, образовавшийся при этом конденсат сжигают в факеле, а несконденсированные выбросы разделяют на два потока, один из которых используют в качестве окислителя при факельном сжигании, а другой смешивают с продуктами факельного сжигания и подают на каталитическое окисление.

При этом соотношение потоков несконденсированных выбросов, направляемых на факельное сжигание и каталитическое окисление, устанавливают равным 0,6-1,0:1,0.

Кроме того, количество продуктов факельного сжигания, подаваемых на смешение с несконденсированными выбросами подаваемыми на каталитическое окисление поддерживают равным 0,10-0,20 от общего выхода продуктов сжигания.

Недостаток указанного способа обусловлен ограниченной областью применения, в частности невозможностью очистки выбросов газа с содержанием кислорода менее 1 %. вследствие того, что по данному способу очистки один из потоков несконденсировавшихся выбросов используют в качестве окислителя при факельном сжигании.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ очистки отходящих газов от органических примесей включающий каталитическую очистку и термохимическое сжигание, при этом перед каталитической очисткой смесь отходящих газов с продуктами сгорания выдерживают при 600-700°С в течение 0.2-0 5 с а затем

сл

с

подвергают термомеханическому сжиганию при 1000-1100°С.

Недостатком известного способа является высокая степень очистки многоядерных полициклических ароматических углеводородов (ПАУ) из-за отсутствия их по- стадийного термического окисления.

Цель изобретения - повышение степени очистки отходящих газов от ПАУ, преимущественно от бенз(а)пирена,

Способ включает термическое сжигание газов при 850-950°С, последующее обогащение кислородом воздуха до 10-12 об.%, термообработку при 500-550°С в течение 0,8-1 с и затем каталитическую очистку при той же температуре.

Необходимость обогащения отходящих газов кислородом воздуха и их окисление после термической обработки перед каталитической очисткой обусловлено следующим.

Обогащение кислородом воздуха отходящих газов и их окисление производят в смесителе в интервале температур 500- 550°С.

В данном интервале температур основной реакцией является дегидрирование,которое приводит к образованию продуктов полимеризации и поликонденсации. При термическом воздействии на содержащиеся в очищаемом газе тяжелые ПАУ в присутствии кислорода воздуха происходит отщепление водорода и метильных групп с образованием радикалов, которые реком- бинируют в молекулы большего размера. Действие кислорода воздуха сводится к интенсификации процесса дегидрирования. При термической выдержке в присутствии кислорода воздуха в газовом смесителе в течение 0,8-1 с происходит деструкция образованных молекул большего размера на простые углеводородные соединения.

В результате этого, продукты окисления (ПАУ), представляющие собой перекиси, содержащие группу -0-0-, в которой половина кислорода находится в слабосвязанном состоянии, попадая на слой активного катализатора, глубоко окисляется до С02 и Н20. Окисление тяжелых многоядерных ПАУ на катализаторе без их предварительной термической деструкции в присутствии кислорода воздуха в газовом смесителе приводит к образованию на слое катализатора пиро- углеродистых соединений (сажи), которые снижают активность катализатора.

При соотношении смеси пиролизных газов и воздуха менее 1:1 процесс окисления ПАУ, в том числе бенз(а)пирена, происходит недостаточно эффективно из-за низкого содержания кислорода При соотношении

5

0

5

0

5

0

5

0

газ-воздух более 1:1,5 значительно снижается температура реакционной смеси, что приводит к снижению скорости окисления ПАУ, в том числе бенз(а)пирена.

При продолжительности окисления ПАУ в смесителе менее 0,8 с полной термической деструкции тяжелых многоядерных углеводородов не происходит из-за недостатка времени для осуществления последовательного стадийного окисления тяжелых ПАУ Увеличение времени термического окисления в смесителе более 1 с приводит к значи- тельному увеличению размеров оборудования при той же степени окисления.

Размещение газового смесителя перед циклонной топкой нецелесообразно, так как отходящие газы пиролиза имеют низкую начальную температуру (200-600°С), которая при разбавлении газов кислородом воздуха еще больше снижается, что приводит к конденсации и полимеризации пиролизных газов. В результате исключается возможность термического разложения тяжелых многоядерных ПАУ. Кроме того, отсутствие предварительного термического удара в циклонной топке исключает образование свободных радикалов в тяжелых углеводородах и дальнейшее их разложение

Наличие термической выдержки смеси отходящих газов с продуктами сгорания по известному способу перед термическим сжиганием обусловлено тем, что отходящие газы смешиваются с продуктами сгорания, имеющими высокую температуру.

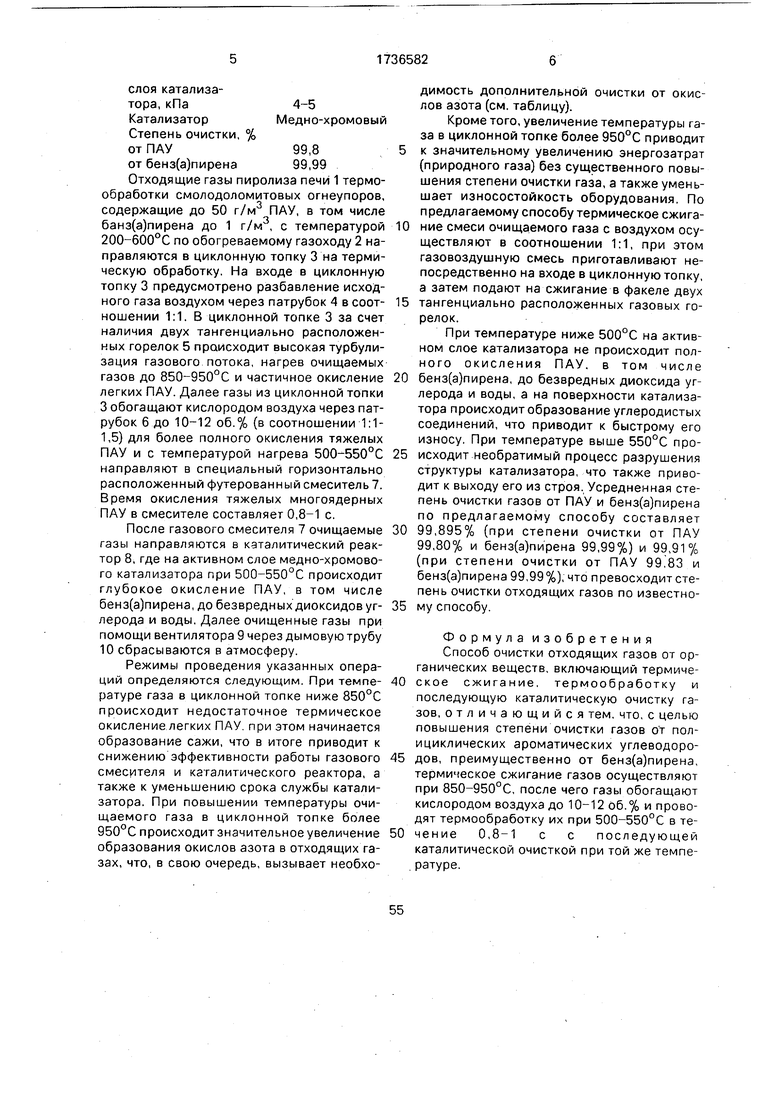

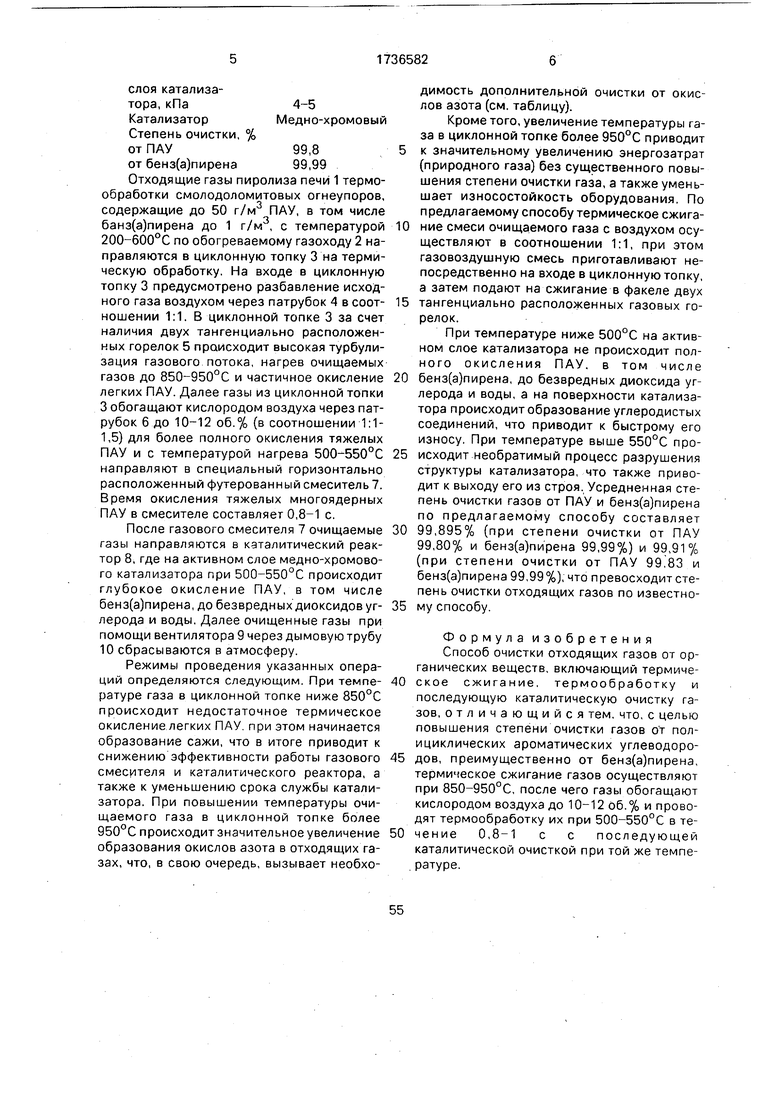

Пример. Способ осуществляют на опытно-промышленной установке, схема которой приведена на чертеже, на металлургическом комбинате (ДМК) в г Днепродзержинске.

Параметры процесса термокаталитической очисти газов следующие.

Количество газов,

5

0

5

поступающих на очистку, м /ч Концентрация ПАУ

в сжигаемых газах,

г/м3

в том числе бенз(а) пирена

Температура в топке, °С Температура в смесителе, °С Температура в слое катализатора, °С Объемная скорость

газа, ч 1 Сопротивление

1300

До 50

До1 850-950 500-550

500-550 8000

слоя катализатора, кПа4-5 Катализатор Медно-хромовый Степень очистки, %

от ПАУ99,8

от бенз(а)пирена99,99

Отходящие газы пиролиза печи 1 термообработки смолодоломитовых огнеупоров, содержащие до 50 г/м ПАУ, в том числе банз(а)пирена до 1 г/м3, с температурой 200-600°С по обогреваемому газоходу 2 направляются в циклонную топку 3 на термическую обработку. На входе в циклонную топку 3 предусмотрено разбавление исходного газа воздухом через патрубок 4 в соот- ношении 1:1. В циклонной топке 3 за счет наличия двух тангенциально расположенных горелок 5 происходит высокая турбули- зация газового потока, нагрев очищаемых газов до 850-950°С и частичное окисление легких ПАУ. Далее газы из циклонной топки 3 обогащают кислородом воздуха через патрубок 6 до 10-12 об.% (в соотношении 1:1- 1,5) для более полного окисления тяжелых ПАУ и с температурой нагрева 500-550°С направляют в специальный горизонтально расположенный футерованный смеситель 7. Время окисления тяжелых многоядерных ПАУ в смесителе составляет 0,8-1 с.

После газового смесителя 7 очищаемые газы направляются в каталитический реактор 8, где на активном слое медно-хромово- го катализатора при 500-550°С происходит глубокое окисление ПАУ, в том числе бенз(а)пирена, до безвредных диоксидов уг- лерода и воды, Далее очищенные газы при помощи вентилятора 9 через дымовую трубу 10 сбрасываются в атмосферу.

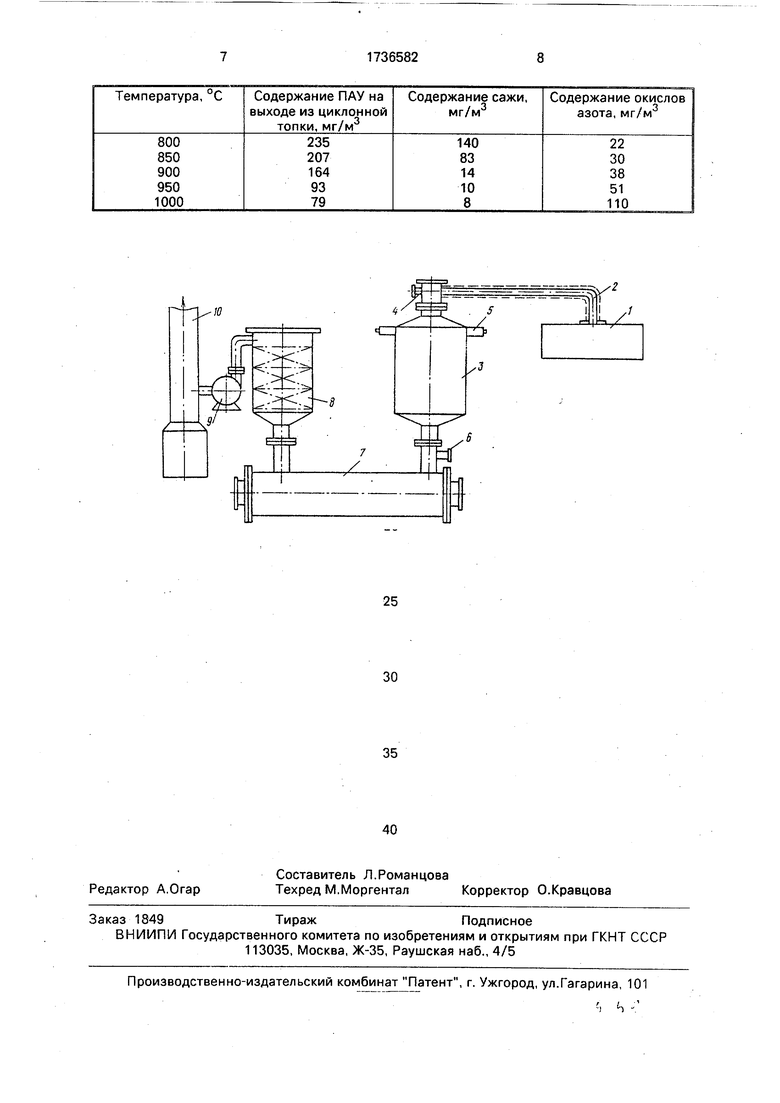

Режимы проведения указанных операций определяются следующим. При темпе- ратуре газа в циклонной топке ниже 850°С происходит недостаточное термическое окисление легких ПАУ при этом начинается образование сажи, что в итоге приводит к снижению эффективности работы газового смесителя и каталитического реактора, а также к уменьшению срока службы катализатора. При повышении температуры очищаемого газа в циклонной топке более 950°С происходит значительное увеличение образования окислов азота в отходящих газах, что, в свою очередь, вызывает необходимость дополнительной очистки от окислов азота (см. таблицу).

Кроме того, увеличение температуры газа в циклонной топке более 950°С приводит к значительному увеличению энергозатрат (природного газа) без существенного повышения степени очистки газа, а также уменьшает износостойкость оборудования. По предлагаемому способу термическое сжигание смеси очищаемого газа с воздухом осуществляют в соотношении 1:1, при этом газовоздушную смесь приготавливают непосредственно на входе в циклонную топку, а затем подают на сжигание в факеле двух тангенциально расположенных газовых горелок.

При температуре ниже 500°С на активном слое катализатора не происходит полного окисления ПАУ. в том числе бенз(а)пирена, до безвредных диоксида углерода и воды, а на поверхности катализатора происходит образование углеродистых соединений, что приводит к быстрому его износу. При температуре выше 550°С происходит необратимый процесс разрушения структуры катализатора, что также приводит к выходу его из строя. Усредненная степень очистки газов от ПАУ и бенз(а)пирена по предлагаемому способу составляет 99,895% (при степени очистки от ПАУ 99,80% и бенз(а)пирена 99,99%) и 99,91% (при степени очистки от ПАУ 99.83 и бенз(а)пирена 99,99 %), что превосходит степень очистки отходящих газов по известному способу.

Формула изобретения Способ очистки отходящих газов от органических веществ, включающий термическое сжигание, термообработку и последующую каталитическую очистку газов, отличающийся тем. что, с целью повышения степени очистки газов от полициклических ароматических углеводородов, преимущественно от бенз(а)пирена, термическое сжигание газов осуществляют при 850-950°С, после чего газы обогащают кислородом воздуха до 10-12 об.% и проводят термообработку их при 500-550°С в течение 0,8-1 с с последующей каталитической очисткой при той же температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОГНЕВОЙ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2605241C2 |

| ВОЗДУХОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2206835C2 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 2014 |

|

RU2568978C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2456248C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2130209C1 |

Изобретение относится к способам очистки отходящих газов от органических веществ. Использование: преимущественно химическая и металлургическая промышленность. Сущность изобретения: отходящие газы печи термообработки смолодоломитовых огнеупоров сжигают при 850-950°С, далее обогащают газы кислородом до 10-12 об.% итермообрабатыва- ют при 500-550°С 0,8-1 с - окисление полициклических ароматических углеводородов (ПАУ), затем проводят каталитическую очистку газов при той же температуре Степень очистки от ПАУ и бенз(а)пирена 99,895-99,91%. 1 табл., 1 ил

| Способ очистки газовых выбросов | 1978 |

|

SU831151A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки отходящих газов от органических примесей | 1979 |

|

SU936976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1990-04-06—Подача