Изобретение относится к области термической переработки отходов и может быть использовано для обеззараживания органических, в том числе опасных производственных отходов, таких как нефтесодержащие отходы.

Известна установка для термической переработки твердых отходов, включающая камерную печь с кислородным дутьем под колосниковую решетку, бункер для загрузки и подачи отходов, устройство удаления золы, камеру дожигания, циклонную камеру со съемными ретортами периодического пиролиза и возвратом пиролизных газов в камеру дожигания, систему очистки дымовых газов (RU 2400671 С1, 27.09.2010). Недостатком данной установки является сложная система регулирования температуры дымовых газов для нагрева реторты пиролиза, увеличенный вынос твердых зольный включений при организации кислородного дуться под колосниковую решетку и. как следствие, быстрый абразивный износ твердыми включениями дымовых газов теплообменной поверхности реторты пиролиза.

Известна установка для осуществления способа переработки нефтесодержащих отходов (шламов), включающий предварительное обезвоживание шлама с последующей термической обработкой в барабанных или вращающихся печах при 300-400°С с добавлением гравия (щебня) в массовом соотношении 1:2 или 1:3. Процесс термической обработки осуществляется путем контактирования во вращающемся смесителе предварительно обезвоженного нефтешлама с нагретым в барабанных печах до 300-400°С щебнем (гравием) (RU 2156750 С2, 27.09.2000). Недостатком данной установки является необходимость в предварительном обезвоживании нефтешлама на механических измельчителях и предварительном нагреве щебня (гравия) в барабанных печах, что увеличивает электро- и топливо-потребление при эксплуатации.

Известны способ и устройство утилизации углеродосодержащих отходов пиролизом (RU 2433158 С2, 10.11.2011). Способ утилизации углеродосодержащих отходов пиролизом в ретортах заключается в нагреве реторт снаружи в печи, разложении отходов на газообразные и твердые составляющие, удалении из реторт отходящих газов во время пиролиза и последующем удалении твердых составляющих из охлажденных реторт, при этом дополнительно и одновременно с наружным нагревом топочные газы нагнетают внутрь реторт, смешивают с отходящими горючими газами, произведенными в результате пиролиза, полученную смесь газов направляют последовательно из одной реторты в другую, а затем в топку печи, где сжигают. Устройство, реализующее способ, содержит печь с топкой и дымоходом, в которой установлены герметичные реторты, снабженные газоотводящими трубопроводами, топка печи выполнена из последовательно установленных отдельных секций, в каждой из которых установлены реторты, в стенках секций выполнены входные и выходные газоходные отверстия для топочных газов, последняя секция снабжена вытяжным дымососом, кроме того, топка снабжена нагнетающим дымососом. Недостатком данного устройства является нагнетание топочных газов внутрь пиролизной реторты и смешивание их с отходящими горючими газами пиролиза. Учитывая, что топливные газы от горелочных устройств, как правило, содержат остаточный кислород, данная операция является взрывопожароопасной и требует сложного аппаратурного контроля содержания кислорода в горячих дымовых газах, поступающих внутрь пиролизной реторты.

Наиболее близкой к предложенной установке является технологическая схема установки для термического обезвреживания промышленных нефтесодержащих и твердых бытовых отходов, включающая узел подачи отходов на переработку в камеру загрузки, вращающуюся печь термообработки, конструктивно соединенную с указанной камерой загрузки и с камерой выгрузки обработанных отходов, топку дожигания продуктов пиролиза, снабженную системой газоходов и газопроводов, при этом вращающаяся печь термообработки содержит вращающийся барабан с соосно установленной внутри него с образованием кольцевого зазора ретортой, которая одним концом соединена с камерой загрузки, а другим - с камерой выгрузки обработанных отходов, при этом упомянутая камера выгрузки сообщена посредством газохода транспортирования продуктов пиролиза с топкой дожигания, которая в свою очередь дополнительно снабжена газоходом подачи воздуха и соединена газопроводом подачи дымовых газов с кольцевым зазором между вращающимся барабаном и ретортой печи с обеспечением противотока перерабатываемых отходов, находящихся в реторте, и дымовых газов, проходящих по кольцевому зазору, причем упомянутый кольцевой зазор также снабжен газопроводом отвода отработанных дымовых газов, при этом узел подачи отходов на переработку дополнительно снабжен конструктивными узлами: дробильной машиной, а также виброситом и/или грохотами, причем обработанные посредством указанных конструктивных узлов и подготовленные к обработке отходы подаются в камеру загрузки по меньшей мере одним конвейером (RU 75711 U1, 20.08.2008). Однако указанная известная технологическая схема установка не лишена недостатков, а именно:

1) цилиндрическая, заполненная измельченными отходами металлическая реторта создает высокое аэродинамическое сопротивление движению, выделяющихся при деструкции пиролизных газов, отсутствует полость для выделения и накопления пиролизных газов;

2) в установке требуется тщательное измельчение и фракционирование исходного сырья для создания рыхлого, равномерного перемещаемого слоя отходов;

3) в установке не предусмотрена возможность равномерного заполнения всего сечения цилиндрической реторты для эффективного использования всей теплопередающей поверхности;

4) в установке отсутствует механический побудитель движения и перемешивания внутри цилиндрической реторты и, как следствие, возникает вероятность налипания и закоксования, в особенности отходов, содержащих углеводороды;

5) использование тепла отходящих дымовых газов для наружного обогрева реторты неэффективно из-за низкого коэффициента теплоотдачи от газовых сред и, следовательно, требуется увеличение площади теплообменной поверхности; в случае цилиндрической реторты это увеличение длины и диаметра, и, следовательно, увеличение металлоемкости изделия;

6) при передаче тепла дымовыми газами полностью исключается лучистая составляющая теплообмена;

7) реализованная в установке система транспортировки высокотемпературных дымовых газов требует конструкционно сложных футерованных газоходов, что не только увеличивает вес установки, но и увеличивает затраты на ее изготовление и эксплуатацию;

8) применение раствора карбамида в качестве средства газоочистки путем подачи его в камеру дожигания при температуре 1100°С и наличие избыточного кислорода, как правило, приводит к окислению аммиака до оксида азота, что снижает эффективность газоочистки в целом.

Техническая проблема, решаемая предлагаемым изобретением, заключается в устранении указанных недостатков прототипа, повышении эффективности теплообменных процессов, создание гибкой технологической схемы утилизации отходов различного агрегатного состояния со сложным компонентным и химическим составом, упрощении конструкции при одновременном повышении эксплуатационной надежности установки, повышение производительности с гарантированным получением обработанных отходов, пригодных для использования в хозяйственных целях.

Техническая проблема решается установкой для термической переработки отходов, содержащей узел подачи отходов, реактор термолизной деструкции отходов, камеру сжигания твердых продуктов термолизной деструкции, а также линию подачи реагента, соединенную с указанной камерой сжигания твердых продуктов, и узел транспортировки и удаления дымовых газов, которая, согласно изобретению, снабжена камерой сжигания парогазовой смеси (ПГС) и дожигания твердых продуктов термолизной деструкции, соединенной с выходом указанной камерой сжигания твердых продуктов и с выходом реактора термолизной деструкции для ПГС, и в верхней части - с узлом транспортировки и удаления дымовых газов.

Кроме того, реактор термолизной деструкции отходов выполнен в виде снабженной топочным устройством герметичной емкости с двухвальцовым шнековым транспортером в ее нижней части.

Кроме того, узел транспортировки и удаления дымовых газов включает соединенный с указанной камерой сжигания ПГС и дожигания твердых продуктов скруббер химической очистки и последовательно соединенные с ним циклон-пылеуловитель и рукавный фильтр механической очистки.

Кроме того, между узлом подачи отходов и реактором термолизной деструкции установлен смеситель для перемешивания отходов с наполнителем.

Технический результат, достигаемый предложенным изобретением, заключается в повышении эффективности переработки отходов, которое достигается эффективным сжиганием продуктов термической деструкции в камере сжигания и в камере дожигания.

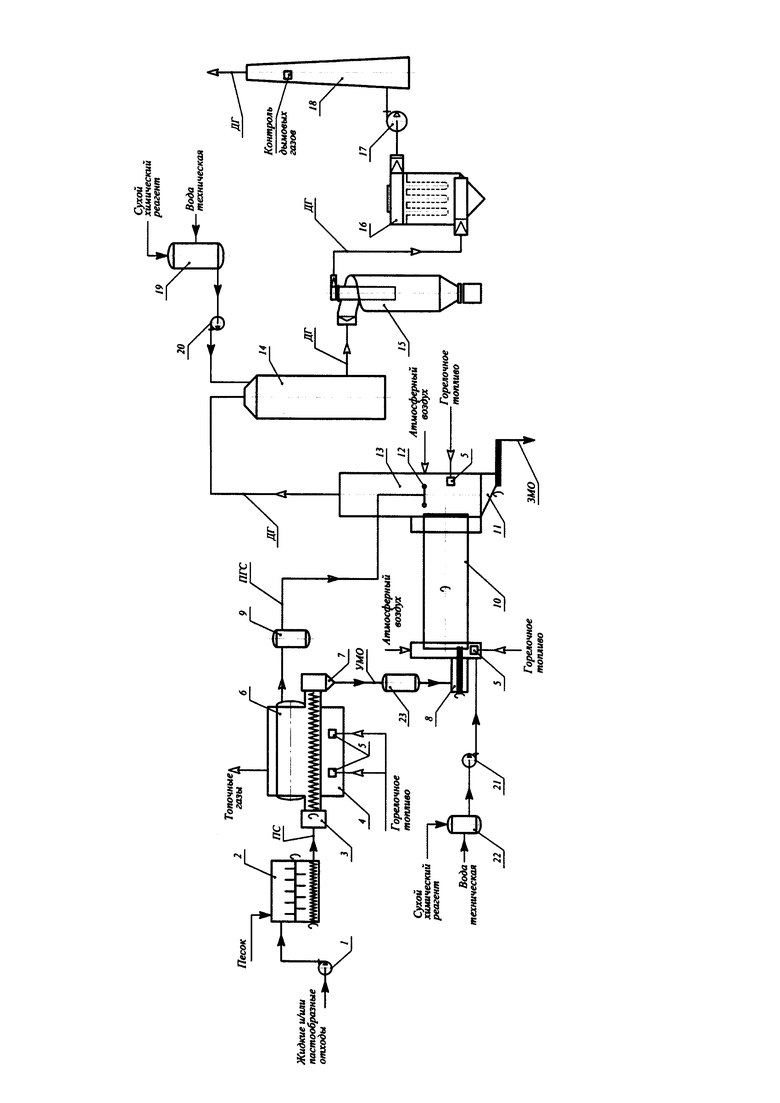

Аппаратурная схема предлагаемой установки представлена на чертеже.

Установка для термической переработки отходов содержит соединенные последовательно узел подачи отходов - насосный агрегат 1, смеситель 2 для перемешивания отходов с наполнителем, реактор бтермолизной деструкции отходов, камеру 10 сжигания твердых продуктов термолизной деструкции - углерод-минерального остатка (УМО). Реактор 6 оборудован узлом 3 загрузки отходов, узлом 7 выгрузки УМО, а также топочным устройством 4 с горел очными устройствами 5. Узел 7 выгрузки УМО соединен с вертикальным герметичным золоприемником 23.

Смеситель 2 может отсутствовать, если отходы не жидкие и уже имеют нужную консистенцию.

Камера 10 сжигания оборудована на входе загрузочным устройством 8, соединенным посредством шнекового транспортера с выходом золоприемника 23, и горелочным устройством 5. Кроме того, с входом этой камеры 10 соединена линия подачи реагента, включающая станцию 22 приготовления реагента и насос 21.

Камера 10 сжигания соединена с нижней частью камеры 13 сжигания ПГС и дожигания УМО (далее - камера 13 дожигания), которая также соединена с верхней частью емкости реактора 6 термолизной деструкции отходов через гидрозатвор 9. В своей внешней части выход дымовых газов камеры 13 дожигания соединен с узлом транспортировки и удаления дымовых газов, который включает полый форсуночный скруббер 14 химической очистки и последовательно соединенные с ним батарейный циклон-пылеуловитель 15 и рукавный фильтр 16 механической очистки.

Согласно представленной аппаратурной схеме термическая переработка отходов реализуется следующим образом.

Жидкий и/или пастообразный опасный отход насосным агрегатом 1 подается в лопаточный смеситель 2 непрерывного действия. В лопаточный смеситель 2 также подается шнековым транспортером расчетное количество песка или зольно-минерального остатка (ЗМО) после камеры 10 сжигания твердых продуктов термической деструкции. Производительность подающего песок шнека регулируется частотным преобразователем скорости вращения электропривода, что позволяет добиться гарантированного смешения отхода с песком в соотношении 1:0,8. Данная технологическая операция позволяет подготовить жидкий и/или пастообразный отход для дальнейшей транспортировки его шнековым транспортером, кроме того, добавление песка улучшает теплофизические и механические свойства отхода при его дальнейшем термическом обезвреживании. Подготовленный таким образом отход шнековым транспортером (транспортные шнеки между технологическим оборудованием не схеме не указаны) подается в герметичное загрузочное устройство 3 реактора 6 термолиза. Реактор 6 термолиза представляет собой горизонтальную герметичную камеру со встроенным двухвальцовым шнековым транспортером в ее нижней части. Двухвальцовый шнековый транспортер позволяет перемещать отход внутри реактора 6, равномерно тонким слоем распределяя его по теплопередающей поверхности, перемешивает отход для равномерного распределения подводимого тепла, кроме того, возможность регулирования скорости вращения шнекового транспортера позволяет регулировать производительность реактора 6. Шнековый транспортер может быть также выполнен одновальцовым или многовальцовым. Реактор 6 оборудован герметичными шлюзовыми узлами загрузки 3 отходов и выгрузки 7 углерод-минерального остатка (УМО). Для разогрева реактор 6 оборудован топочным устройством 4 с горел очными устройствами 5. Для контроля технологического процесса термической деструкции реактор 6 оснащен датчиками температуры и давления, средствами противопожарной защиты (азотная рампа), запорной и запорно-регулирующей арматурой. В реакторе 6 термолиза происходит конвективный нагрев отходов без доступа кислорода, испарение и деструкция органических компонентов отхода при температуре 350-500°С. Нагрев отходов происходит плавно, за счет постепенного перемещения перерабатываемого продукта шнеком вдоль камеры реактора 6. Давление в камере реактора 6 термолиза поддерживается в пределах 5 кПа (избыточное) за счет изменения расхода горелочного топлива, подаваемого на горел очные устройства 5. Образующийся в процессе термолиза твердый УМО разгружается закрытым шнеком в вертикальный герметичный золоприемник 23. Далее УМО подается шнековым транспортером на загрузочное устройство 8 камеры 10 сжигания.

Полученная в результате термолиза парогазовая смесь (ПГС), содержащая низкомолекулярные продукты деструкции органических компонентов и пары воды, по газоотводным трубопроводам отбирается из реактора 6 термолиза и через гидрозатвор 9 направляется на газораспределительный коллектор 12 камеры 13 дожигания. Газораспределительный коллектор 12 предназначен для поддержания давления ПГС при подаче ее непосредственно в пламя горелочного устройства5. В камере 13 дожигания реализуется автотермический режим горения.

Удаление дымовых газов из топки реактора 6 термолиза производится через дымовую трубу с эжектором (на схеме не показаны).

Камера сжигания 10 предназначена для сжигания остаточного углерода УМО и прокаливания минерального зольного остатка ЗМО. Сжигание и прокалка происходит при температуре 800-850°С с подачей дополнительного атмосферного воздуха. Прокалка минерального зольного осадка полностью освобождает отход от органических включений.

Камера 10 сжигания представляет собой барабанную вращающуюся топку, оборудованную камерой загрузки и камерой разгрузки. Топка представляет собой металлический цилиндр, футерованный изнутри огнеупорным материалом. Цилиндр расположен наклонно (1-3°) в сторону камеры выгрузки для обеспечения продвижения отхода внутри топки. Частота вращения барабана 0,5÷2,0 об/мин. Скорость продвижения отходов по барабанам определяется частотой вращения и углом наклона барабана. Для обеспечения безопасной эксплуатации и предотвращения поступления продуктов горения во внешнюю среду, процесс обезвреживания проводят при разрежении 20-30 Па. Разрежение внутри камеры 10 сжигания и по всему последующему газовому тракту поддерживается автоматически, работой вентилятора-дымососа.

Камера 10 сжигания снабжена горел очными устройствами 5 для поддержания гарантированной температуры внутри топки на уровне 800-850°С, датчиками температуры и давления, узлами подачи атмосферного воздуха.

Прокаленный зольный минеральный осадок (ЗМО) представляет собой обезвоженную и очищенную от органических включений смесь горных парод (песок, глина и пр.) 4-5 класса опасности. ЗМО из топки поступает в нижнюю приемную часть 11 камеры 13 дожигания под пламя горелочного устройства 5 и далее шнековым транспортером выгружается из камеры 13 и поступает в закрытый накопительный бункер, и дальше на площадки складирования.

Зольный минеральный осадок может использоваться в технологическом процессе на стадии смешивания отходов в качестве заменителя песка и для рекультивации земель.

Образовавшиеся в камере 10 сжигания дымовые газы поступают в камеру 13 дожигания, где при температуре 1000-1100°С и экспозиции не менее 2 секунд окончательно очищаются от органических включений и продуктов недожога. В камеру 13 дожигания также поступает ПГС из реактора 6 термолиза. Камера 13 дожигания представляет собой вертикальную металлическую конструкцию, футерованную изнутри огнеупорными и теплоизоляционными материалами. Камера 13 дожигания оборудована горел очными устройствами 5, устройствами подачи дополнительного атмосферного воздуха, нижней приемной частью 11 с шнековым узлом выгрузки ЗМО, датчиками температуры и давления, предохранительным аварийным клапаном.

После камеры 13 дожигания дымовые газы с температурой 1000-1100°С поступают на узел транспортировки и удаления дымовых газов, который состоит из полусухого скруббера 14, циклона-пылеуловителя 15 и рукавного фильтра 16.

Скруббер 14 представляет собой полый вертикальный металлический аппарат, снабженный узлами ввода и вывода дымовых газов, каплеотбойным устройством, механическими мелкодисперсными форсунками, узлом выгрузки продуктов химической очистки дымовых газов, датчиками температуры.

Охлаждение дымовых газов до 250°С происходит за счет теплоты нагрева и испарения воды, подаваемой в скруббер 14 через механические мелкодисперсные форсунки. Совместно с водой в скруббер 14 подается химический реагент - гидроксид кальция. Раствор химического реагента приготавливается на автоматизированной станции 19 приготовления и подачи химического реагента. Раствор подается насосом 20. Степень химической очистки полусухого скруббера 14 составляет не менее 0,95 по кислым компонентам дымовых газов, а степень механической очистки от твердых минеральных включений не менее 0,6. Сухой водонерастворимый осадок солей сульфита кальция и минеральный зольный вынос по мере накопления удаляется из нижней части скруббера 14 шнековым транспортером и подается в бункер-накопитель. Быстрое охлаждение дымовых газов препятствует образованию вторичных диоксинов и фуранов.

Охлажденные и химические очищенные дымовые газы поступают на воздушный циклон-пылеуловитель 15, где под действием центробежных сил, возникающих при вращении газового потока внутри корпуса циклона, происходит отделение твердых частиц пыли от газового потока. Частицы пыли отбрасываются к стенкам корпуса и под действием сил тяжести перемещаются вниз к выходному отверстию корпуса и выводятся из циклона в пылеприемник. По мере накопления пыль выгружается из пылеприемника шнековым транспортером и подается в бункер-накопитель. Степень очистки циклона-пылеуловителя 15 не менее 0,85.

Для окончательной очистки от частиц пыли, не осевшей в циклоне-пылеуловителе 15, дымовые газы поступают на блочный рукавный фильтр 16. Степень очистки дымовых газов рукавным фильтром 16 не менее 0,99.

Охлажденные до 200°С и очищенные дымовые газы центробежным вентилятором 17 выбрасываются в дымовую трубу 18 и далее в атмосферу.

Технический результат, заключающийся в повышении эффективности переработки отходов, достигается вследствие следующих особенностей предложенной установки.

Технологический процесс термической утилизации организован в две ступени (стадии), где на первой ступени подготовленные жидкие и/или пастообразные подготовленные (смешанные с песком в соотношение 1:0,8) отходы проходят термическую деструкцию в реакторе 6 с разложением сложных высокомолекулярных трудногорючих органических компонентов без атмосферного кислорода до образования низкомолекулярных легкогорючих веществ и углерод-минерального остатка, а на второй ступени в камерах 10 и 13 проходит эффективное окисление (сжигание) продуктов термической деструкции с избытком атмосферного воздуха и получением негорючего нетоксичного зольно-минерального остатка и дымовых газов, поступающих в высокоэффективную систему химической и механической очистки.

Реактор 6 термолиза оборудован свободной сборной полостью, что не препятствует выделению парогазовых компонентов из отходов и прохождению реакций деструкции и синтеза при заявленных параметрах технологического процесса.

Реактор 6 термолиза оборудован герметичным двухвальцовым шнековым транспортером для равномерного распределения, перемешивания и перемещения обезвреживаемых отходов, препятствующих их налипанию и закоксованию на стенках реактора 6. Более того, перемещение отхода, смешанного с песком, способствует очистке внутренней теплообменной поверхности реактора 6 и поверхности самих шнеков.

Топочное устройство 4 конвективного нагрева реактора 6 термолиза позволяет полностью использовать теплоту дымовых газов, в том числе и лучистую составляющую теплообмена, что существенно повышает энергетическую эффективность процесса.

В предлагаемой установке практически отсутствуют сложные футерованные газоходы для транспортировки горячих дымовых газов, за исключением короткого участка между камерой 13 дожигания и скруббером 14.

Раствор карбамида подается в надпламенное пространство камеры 10 сжигания при температуре 800-850°С и стехиометрическом объеме атмосферного кислорода, что препятствует окислению аммиака и повышает общую эффективность газоочистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ РЕКУЛЬТИВАЦИИ ЗЕМЕЛЬ, ЗАГРЯЗНЕННЫХ НЕФТЬЮ И НЕФТЕПРОДУКТАМИ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2770987C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЛИЗНОЙ УТИЛИЗАЦИИ НЕФТЕШЛАМОВ | 2017 |

|

RU2639334C1 |

| УТИЛИЗАЦИОННЫЙ ЭНЕРГЕТИЧЕСКИЙ ЦЕНТР | 2014 |

|

RU2583683C2 |

| Устройство для термической переработки отходов, содержащих органические вещества, с многозаходным одновитковым шнеком-смесителем и камерой электронагрева | 2020 |

|

RU2742422C1 |

| Многошнековый реактор термолиза для переработки отходов, содержащих органические вещества, в том числе, замасленных отходов стекловолокна | 2018 |

|

RU2678267C1 |

| Установка сухой очистки дымовых газов от кислых компонентов | 2018 |

|

RU2687410C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 2022 |

|

RU2805902C2 |

Изобретение относится к области термической переработки отходов и может быть использовано для обеззараживания опасных отходов. Техническим результатом является повышение эффективности обеззараживания опасных отходов. Установка содержит узел подачи отходов, реактор термолизной деструкции отходов и камеру сжигания твердых продуктов термолизной деструкции, а также линию подачи реагента, соединенную с указанной камерой сжигания твердых продуктов, и узел транспортировки и удаления дымовых газов. При этом установка снабжена камерой сжигания парогазовой смеси (ПГС) и дожигания твердых продуктов термолизной деструкции, соединенной с выходом указанной камеры сжигания твердых продуктов и с выходом реактора термолизной деструкции для ПГС и в верхней части - с узлом транспортировки и удаления дымовых газов. 3 з.п. ф-лы, 1 ил.

1. Установка для термической переработки отходов, содержащая узел подачи отходов, реактор термолизной деструкции отходов и камеру сжигания твердых продуктов термолизной деструкции, а также линию подачи реагента, соединенную с указанной камерой сжигания твердых продуктов, и узел транспортировки и удаления дымовых газов, отличающаяся тем, что снабжена камерой сжигания парогазовой смеси (ПГС) и дожигания твердых продуктов термолизной деструкции, соединенной с выходом указанной камеры сжигания твердых продуктов и с выходом реактора термолизной деструкции для ПГС и в верхней части - с узлом транспортировки и удаления дымовых газов.

2. Установка по п. 1, отличающаяся тем, что реактор термолизной деструкции отходов выполнен в виде снабженной топочным устройством герметичной емкости с шнековым транспортером в ее нижней части.

3. Установка по п. 1, отличающаяся тем, что узел транспортировки и удаления дымовых газов включает соединенный с указанной камерой сжигания ПГС и дожигания твердых продуктов скруббер химической очистки и последовательно соединенные с ним батарейный циклон и рукавный фильтр механической очистки.

4. Установка по п. 1, отличающаяся тем, что между узлом подачи отходов и реактором термолизной деструкции установлен смеситель для перемешивания с наполнителем.

| Уточный щуп для ткацкого станка | 1947 |

|

SU75711A1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ УГЛЕРОДОСОДЕРЖАЩИХ ОТХОДОВ ПИРОЛИЗОМ | 2010 |

|

RU2433158C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛФОСФИТА АЛЮМИНИЯ | 1998 |

|

RU2152949C1 |

Авторы

Даты

2018-09-11—Публикация

2017-10-27—Подача