Изобретение относится к автоматизации производства аммиака, метанола и может быть использовано в химической, нефтехимической промышленности и промышленности по производству минеральных удобрений.

Целью изобретения является повыше ние производительности процесса синтеза аммиака и увеличение срока службы катализатора путем повышения точности поддержания заданных температур в слоях катализатора колонны синтеза аммиака.

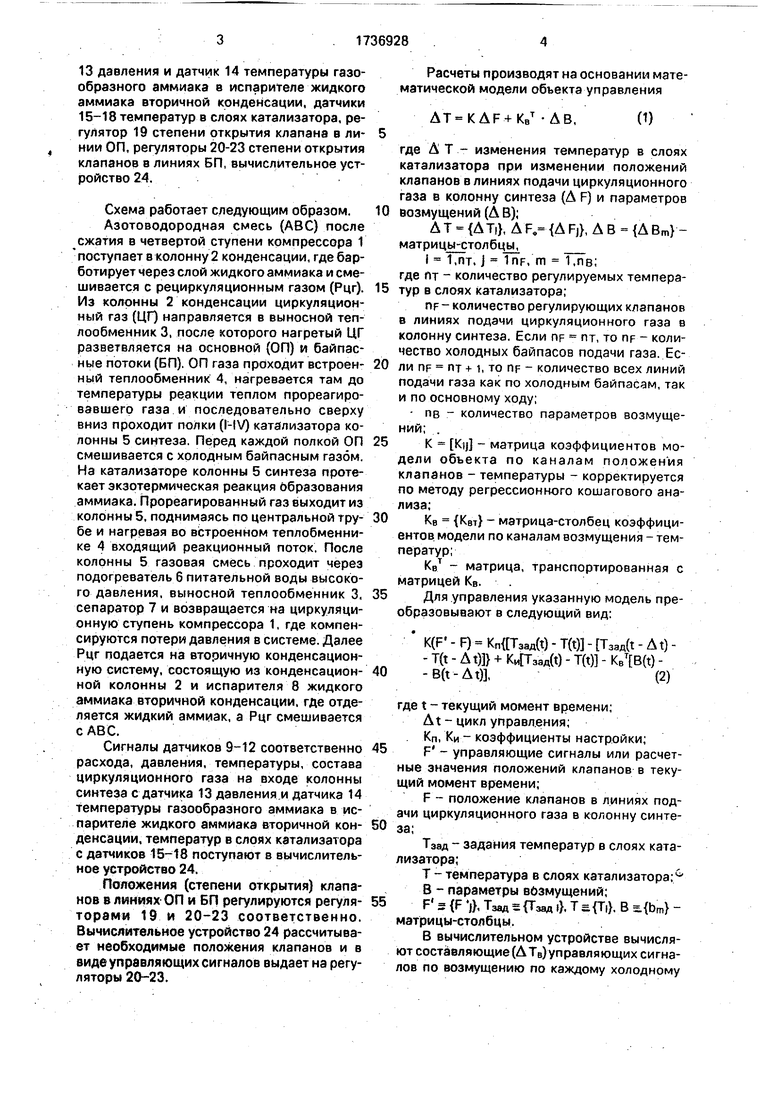

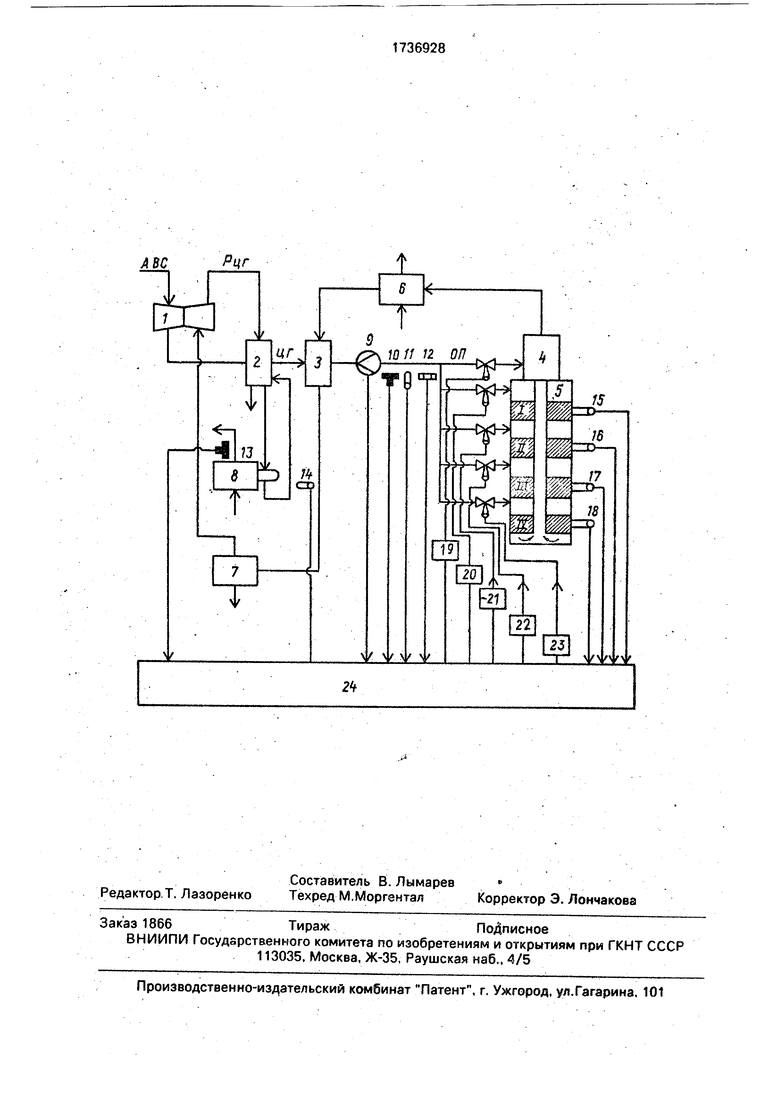

На чертеже представлена схема реализации предлагаемого способа.

Схема содержит лоток азотоводород- ной смеси (ABC), компрессор 1, колонну 2 конденсации, поток рециркуляционного газа (РЦГ} поток циркуляционного газа (ЦП- выносной теплообменник 3, основной поток (ОП) циркуляционного газа, байпасные потоки (БП) циркуляционного газа, встроенный теплообменник 4, колонну 5 синтеза, подогреватель 6 питательной воды высокого давления, сепаратор 7, испаритель 8 жидкого аммиака вторичной конденсации, датчик 9 расхода , датчик 10 давления, датчик 11 температуры, датчик 12 состава циркуляционного газа на входе колонны синтеза, датчик

VI СО

о о

ю

00

13 давления и датчик 14 температуры газообразного аммиака в испарителе жидкого аммиака вторичной конденсации, датчики 15-18 температур в слоях катализатора, регулятор 19 степени открытия клапана в линии ОП, регуляторы 20-23 степени открытия клапанов в линиях БП, вычислительное устройство 24.

Схема работает следующим образом.

Азотоводородная смесь (ABC) после сжатия в четвертой ступени компрессора 1 поступает в колонну 2 конденсации, где бар- ботирует через слой жидкого аммиака и смешивается с рециркуляционным газом (Рцг). Из колонны 2 конденсации циркуляционный газ (ЦГ) направляется в выносной теплообменник 3, после которого нагретый ЦГ разветвляется на основной (ОП) и байпас- ные потоки (БП). ОП газа проходит встроенный теплообменник 4, нагревается там до температуры реакции теплом прореагировавшего газа и последовательно сверху вниз проходит полки (I-IV) катализатора колонны 5 синтеза. Перед каждой полкой ОП смешивается с холодным байпасным газом. На катализаторе колонны 5 синтеза протекает экзотермическая реакция образования аммиака. Прореагированный газ выходит из колонны 5, поднимаясь по центральной трубе и нагревая во встроенном теплобменни- ке 4 входящий реакционный поток. После колонны 5 газовая смесь проходит через подогреватель 6 питательной воды высокого давления, выносной теплообменник 3, сепаратор 7 и возвращается на циркуляционную ступень компрессора 1, где компенсируются потери давления в системе. Далее Рцг подается на вторичную конденсационную систему, состоящую из конденсационной колонны 2 и испарителя 8 жидкого аммиака вторичной конденсации, где отделяется жидкий аммиак, а Рцг смешивается с ABC.

Сигналы датчиков 9-12 соответственно расхода, давления, температуры, состава циркуляционного газа на входе колонны синтеза с датчика 13 давления и датчика 14 температуры газообразного аммиака в испарителе жидкого аммиака вторичной конденсации, температур в слоях катализатора с датчиков 15-18 поступают в вычислительное устройство 24.

Положения (степени открытия) клапанов в линиях ОП и БП регулируются регуляторами 19 и 20-23 соответственно. Вычислительное устройство 24 рассчитывает необходимые положения клапанов и в виде управляющих сигналов выдает на регуляторы 20-23.

Расчеты производят на основании математической модели объекта управления

ДТ КДР+КВТ Л В,

(D

5

0

где Д Т - изменения температур в слоях катализатора при изменении положений клапанов в линиях подачи циркуляционного газа в колонну синтеза (Д F) и параметров 0 возмущений (А В);

Д Т {Д Т|}, Д Fe {Д FJ}, Д В {Д Вт} - матрицы столбцьь

f 1,пт. j 1np, m 1,пв; где пт - количество регулируемых температур в слоях катализатора;

пр- количество регулирующих клапанов в линиях подачи циркуляционного газа в колонну синтеза. Если пр пт, то пр - количество холодных байпасов подачи газа. Если пр пт + 1, то пр - количество всех линий подачи газа как по холодным байпасам, так и по основному ходу;

- пв - количество параметров возмущений; .

К Kij - матрица коэффициентов модели объекта по каналам положения клапанов - температуры - корректируется по методу регрессионного кошагового анализа;

Кв {Кцт} - матрица-столбец коэффициентов модели по каналам возмущения - температур;

Квт - матрица, транспортированная с матрицей Кв.

Для управления указанную модель преобразовывают в следующий вид:

5

0

5

40

K(F - F) МГТэадЮ - T(t) - Тзад(1 - Д т) - - T(t - Д t)j} + МТзздМ - T(t) - (t) - -B(t-At),(2)

где t - текущий момент времени;

At - цикл управления;

Кп, Ки - коэффициенты настройки; р - управляющие сигналы или расчетные значения положений клапанов в текущий момент времени;

F - положение клапанов в линиях подачи циркуляционного газа в колонну синте- за;

Тзад - задания температур в слоях катализатора;

Т - температура в слоях катализатора;0

В - параметры возмущений; F з {F j}, Тзад г {Тзад I}, Т {Т,}, В {bm} - матрицы-столбцы.

В вычислительном устройстве вычисляют составляющие(ДТв)управляющих сигналов по возмущению по каждому холодному

байпасу в зависимости от температуры (Тм) в предыдущем по ходу газа слое катализатора, обратно пропорционально давлению (Р) газообразного аммиака в испарителе жидкого аммиака вторичной конденсации, температуре (Т2к) вторичной конденсации и составу (С) газа на входе колонны синтеза, прямо пропорционально расходу (Q), давлению (Рцг) и температуре fTex) циркуляционного газа не-входе колонны синтеза:

Вт - fTi-i, Р, Т2к, С, Q. Рцг, Тех): (3) ATB (t)-fHt-At).(4)

Вычисляют разности (Ј) между заданными (Тзад) и измеренными (Т) значениями температур в соответствующих слоях катализатора в текущем и предыдущих моментах времени:

c(t)(t)-T(t),(5)

e (t - Л t) Т зад(г - Л t) - T(t - Д t), (6)

где Тзад {Тзад i} - матрица-столбец заданий температур в слоях катализатора;

Т зад {Т зад } - матрица-столбец скор- ректированных%заданий температур;

е {fii} - матрица-столбец.

Вычисляют составляющие управляющих сигналов по отношению (Л Т0) пропорционально вычисленным разностям температур в соответствующих слоях катализатора (Ј) в текущем и предыдущих моментах времени.

Д То М Ј (t) Ј- (t - Д t) + Кие (t), (7)

где ДТ0 { Т0|} - матрица-столбец.

По составляющей управляющих сигналов по возмущению (Д Тв) и соответствующим составляющим управляющих сигналов по отклонению (Д Т0) определяют первые корректирующие сигналы (Si):

51 ДТо-ДТ„,

где Si {Sii} - матрица-столбец.

Вычисляют вторые корректирующие сигналы (82) пропорционально вычисленным первым корректирующим сигналам (St):

82 КГ1 -Si,

/-1

где К - матрица, обратная матрице К,

S2 {S2j} - матрица-столбец.

Корректирующие сигналы S2 вычисляют только в том случае, если не разрешено изменение подачи газа по основному ходу, а

разрешено только по байпасам, т.е. пр пт.

Вычисляют управляющие сигналы (F)

как сумму положений клапанов соответствующих холодных байпасов (F) и вычисленных

вторых корректирующих сигналов (52} .

+ S2(10)

Если управляющие сигналы (F1) находятся в своих допустимых границах, то значе- ниям скорректированных заданий (Т зад) присваиваются значения исходных заданий (Тзад):(

Тзад Т3ад.(11)

При достижении каким-либо вычисли- тельным управляющим сигналом (F1) предельного значения положения клапана соответствующего холодного байпаса (Fminj), или (Fmaxj) задания температур в слоях катализатора (Т зад) и управляющие сиг- налы (F1) рассчитывают в зависимости от исходных заданий температур (Тэад), положений клапанов холодных байпасов (F). вы- численных первых корректирующих сигналов (Si) - предельных значений поло- жений клапанов (Fmtn, Fmax) и температур а слоях катализатора (Tmin, Tmax), в соответствии с критерием минимального отклонения температур (Т) от своих исходных заданий

(Тзад).

Расчет сводится к решению задачи нелинейного программирования относительно F И Тзад

Минимизируется нелинейная целевая функция:

Ф - max ) Т зад - Т3ад|| - min (12)

Ограничения равенства:

K(F - F) Kn{ T 3aA(t) - T(t) - - At) 40-T(t - Д t)J} + КиГТ задЮ - T(t)l - (t) -B(t-At)l(13)

Ограничения неравенства: Fmm F Fmax(14)

Тт|п Т зад Ттах(15)

45 где Fmin {Fmin}}; Fmax .{Fmaxj}; Tmin 5-{Tmlnl}, Tmax {Tmaxl} МатрИЦЫ-СТОЛбцЫ.

В случае, если разрешено изменение подачи газа по основному ходу, т.е. п пт + 1, то задания температур в слоях катализатора

50 () и управляющие сигналы (F1) по основному ходу и каждому холодному байпасу рассчитывают в зависимости от исходных заданий температур (Тзад.). положений (F) клапанов основного хода и холодных байпа55 сов, вычисленных первых корректирующих сигналов (Si), предельных значений положений клапанов (Fmm, Fmax) и температур (Tmtn. Tmax) в соответствии с критерием минимального отклонения положения клапана основного хода (FnF) от максимального значения (Fmax.nf).

В этом случае расчет F и Т 3ад. сводится к решению задачи нелинейного программирования (12)-(15), в который добавляется критерий линеаризации второй целевой функции:

Фг Fmax.nF - F nF- min,(16)

где пр Пт + 1 - номер по порядку линии подачи газа, соответствующей основному ходу.

Необходимые положения клапанов холодных байпасов и в отдельных случаях клапана основного хода устанавливают равным соответствующим вычисленным управляющим сигналам (F ).

По предлагаемому способу с точностью 1-2°С поддерживается температура в слоях катализатора колонны синтеза.

При использовании предлагаемого способа увеличивается выработка аммиака на 0,1 т/ч благодаря повышению точности поддержания заданных температур в слоях катализатора, увеличения срока службы катализатора.

Формула изобретения 1. Способ автоматического регулирования температурного режима колонны синтеза аммиака путем изменения подачи циркуляционного газа по основному ходу и холодным байпасам колонны синтеза аммиака в зависимости от температур в соответствующих слоях катализатора колонны синтеза, положений клапанов соответствующих холодных байпасов, температуры и состава газа на входе колонны синтеза и температуры вторичной конденсации аммиака, отличающийся тем, что, с целью повышения производительности колонны синтеза аммиака и увеличения срока службы катализатора путем повышения качества регулирования температурного режима колонны синтеза, дополнительно измеряют давление газообразного аммиака в испарителе жидкого аммиака вторичной конденсации, расход и давление циркуляционного газа на входе колонны синтеза, вычисляют составляющие управляющих сигналов по возмущению по каждому холодному байпасу в зависимости от температуры в предыдущем по ходу газа слое катализатора, обратно пропорционально давлению газообразного аммиака в испарителе жидкого аммиака вторичной конденсации, температуре вторичной конденсации и составу газа на входе колонны синтеза, прямо пропорционально расходу, давлению и температуре циркуляционного газа на входе колонны

синтеза, вычисляют разности заданных и измеренных значений температур в соответствующих слоях катализатора в текущем и предыдущем моментах времени, вычисляют составляющие управляющих сигналов по

отклонению по каждому байпасу пропорционально вычисленным разностям температур, рассчитывают первые корректирующие сигналы по каждому холодному байпасу в зависимости от вччисленных составляющих

управляющих си-налов по возмущению и отклонению, рассчитывают вторые корректирующие сигналы по каждому холодному байпасу пропорционально рассчитанным первым корректирующим сигналам, рассчитывают управляющие сигналы по каждому холодному байпасу как сумму величин положений клапанов соответствующих холодных байпасов и вторых корректирующих сигналов и регулируют подачу циркуляционного газа по каждому холодному байпасу прямо пропорционально рассчитанным соответствующим управляющим сигналам.

2.Способ по п. 1,отличающийся тем, что при достижении каким-либо клапаном своего предельного значения, задания температур в слоях катализатора и управляющие сигналы по каждому холодному байпасу рассчитывают в зависимости от исходных заданий температур, положений

клапанов холодных байпасов, вычисленных первых корректирующих сигналов, предельных значений положений клапанов и температур в слоях катализатора.

3.Способ по п. 1,отличающийся тем, что при достижении каким-либо клапаном холодного байпаса своего предельного значения, задания температур в слоях катализатора и управляющие сигналы по основному ходу и каждому холодному байпасу

рассчитывают в зависимости от исходных заданий температур, положений клапанов основного хода и холодных байпасов, вычисленных первых корректирующих сигналов, предельных значений положений

клапанов и температур в слоях катализатора и регулируют подачу циркуляционного газа по основному ходу и каждому холодному байпасу прямо пропорционально рассчи-с тайным соответствующим управляющим

сигналам.

ABC

Рцг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом синтеза аммиака | 1984 |

|

SU1212945A1 |

| Способ автоматического регулирования процесса синтеза аммиака | 1987 |

|

SU1502466A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА АММИАКА | 1990 |

|

SU1774598A1 |

| ЦИФРОВАЯ МНОГОСВЯЗНАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА АММИАКА | 2006 |

|

RU2306590C1 |

| Устройство для автоматического управления процессом синтеза аммиака | 1985 |

|

SU1281515A1 |

| Способ управления процессом синтеза аммиака | 1985 |

|

SU1270114A1 |

| Способ управления процессом синтеза аммиака | 1981 |

|

SU1002241A2 |

| Способ управления процессом синтеза аммиака | 1980 |

|

SU874622A1 |

| Способ автоматического регулирования процесса синтеза аммиака | 1985 |

|

SU1350112A1 |

| Способ синтеза аммиака | 1987 |

|

SU1668297A1 |

Изобретение относится к автоматизации производства аммиака и метанола, может быть использовано в химической и нефтехимической промышленности и по2 зволяет увеличить выработку аммиака и срок службы катализатора за счет улучшения качества регулирования температур Т в слоях катализатора путем формирования управляющих сигналов (УС) на изменение подачи циркуляционного газа через клапаны основного хода и холодных байпасов. Каждый УС формируют по расходу, давлению, температуре, составу газа на входе колонны синтеза, давлению газообразного аммиака в испарителе жидкого аммиака, заданным и измеренным Т в текущем и предыдущих моментах времени, величинам УС в. предыдущем моменте времени, предельным значениями УС и Т. При достижении каким-либо УС своего предельного значение автоматически перераспределяют подачу газа по оставшимся в работе холодным байпасам и основному ходу с целью минимального отклонения Т от своих заданий. 2 з.п.ф-лы, 1 ил.

| Способ управления процессом синтеза аммиака | 1985 |

|

SU1270114A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом синтеза аммиака | 1984 |

|

SU1212945A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-05-30—Публикация

1990-04-24—Подача