1 1

Изобретение относится к автоматизации химикотехнологических процессов и может быть использовано в промышленности по производству минеральных удобрений при автоматизации процесса синтеза аммиака.

Цель изобретения - повьшение производительности процесса и увеличение срока службы катализатора путем улучшения качества регулирования температуры.

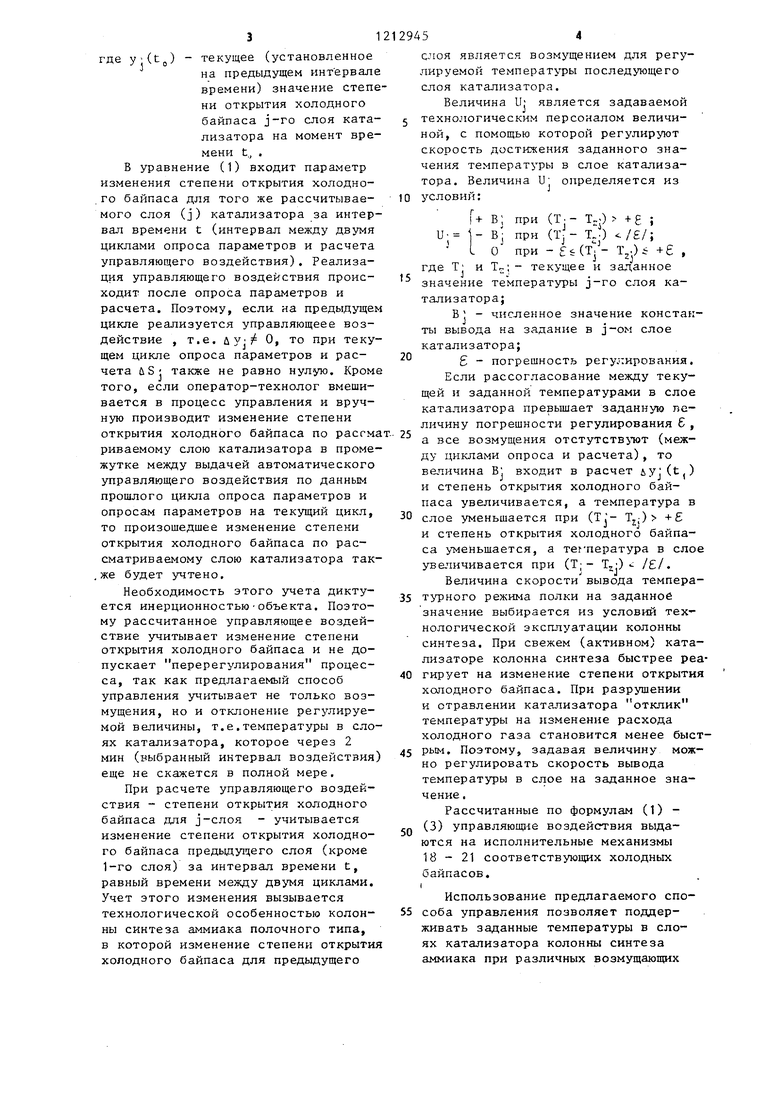

На чертеже приведена принципиальная схема реализации предлагаемого способа.

Азотоводородная смесь (ABC) после сжатия в четвертой ступени компрессора 1 и охлаждения в конечном воздушном холодильнике 2 поступает в колонну 3 конденсации, где барботи- рует через слой жидкого аммиака и

смешивается с циркуляционным газом (ЦГ), Из колонны 3 конденсации газовая смесь направляется в выносной теплообм€;нник 4, в котором нагретый газ разветвляется на основной (ОП) и байпасные потоки (БП). ОП газа проходит встроенный теплообменник 5, нагревается там до температур Ы реакции теплом прореагировавшего газа и поаг4едовательно сверху вниз проходит полки ( - 1 у) катализатора колонны 6 синтеза. Перед каждой полкой ОП смешивается с холод 1ым байпасным газом. На катализаторе колонны 6 синтеза протекает экзотермическая реакция образования амг 1и- ака. Прореагировавший газ выходит из колонны 6, поднимаясь по центральной трубе и нагревая во встроенном теплообменнике 5 входящий реакционный поток. После колонны 6 газовая смесь проходит через подогреватель 7 питательной воды высокого давления, выносной теплообменник 4, сепаратор 8 и возвращается на циркуляционную ступень компрессора 1, где компенсируются потери давления в системе. Далее ЦГ подается на вторичную конденсационную систему, состоящую из конденсационной колонны 3 и испарителей 9 жидкого аммиака, где отделяется жидкий аммиак, а ЦГ смешивается с азотоводородной смесью,

Температуру азотоводородной смеси а входе в колонну конденсации изеряют датчиком 10 температуры, а емпературу вторичной конденсации пределяют датчиком 11 температуры,

129452

температуру и состав газа на входе в колонну синтеза измеряют с помощью датчика 12 температуры и газоанализатора 13, а температуры в слоях 5 катализатора измеряют датчиками

14 - 17 температуры. Положения (степени открытия) регулирующих органов холодных байпасов определяют датчики )8 - 2 у они же регулируют подачу 10 газа по холодным байпасам, а управление процессом производится с по- мрщью вычислительного устрор ства 22,

Способ ocyщecтвляюt следуюш {м образом

5

По сигналам с датчиков 10-21

рассчитываются приращения регулируемых параметров и параметров возмущений за интервал времени, значение 20 которого выбирается меньшим минимального времени транспортного запаз- дывания по любому каналу возмущения:

ду (t,)pA;-Kj ;+iTjK j+AS K +

4-.s.,Kj. и..

(1)

где Ьу (1,) - рассчитанное изменение степени открытия холодного бай- ласа j-ro слоя катализатора на момент времени цикла расчета t, ; j - номер слоя катализатора; i - номер параметра возмушдющего воздействия (i( - температура газа на входе в колонну синтеза, iг температура вторичной конденсации, 1 температзфа /iBC на входе в колонну конденсации, 4 состав газа на входе в колонну синтеза);

uA- - изменение i-ro параметра возмущения за выбранный интервал времени t; Д Г-- изменение температуры j-ro слоя катализатора, за время t;

i S-, изменение степени откры- тия холодного байпаса j-ro и (j - 1) слоя катализато

, . ра за время t;

К, К-, к. К; - экспериментальные

л J I

коэффициенты;

U: - константа вывода ка задание для j-ro слоя катализатора.

Управляющее воздействие по холодному байпасу для j--ro слоя катализа- 55 тора на текущий момент цикла расчета t, определяется по уравнению

,)-y-(t,)+4y.(t,),

(2)

де YjCt,,)

31212945

текущее (установленное на предыдущем интервале времени) значение степени открытия холодного байпаса j-ro слоя ката- 5 лизатора на момент времени t, .

В уравнение (1) входит параметр изменения степени открытия холодного байпаса для того же рассчитывав- 10 мого слоя (j) катализатора за интервал времени t (интервал между двумя циклами опроса параметров и расчета управляющего воздействия). Реализация управляющего воздействия проис- 15 одит после опроса параметров и расчета. Поэтому, если на предыдущем цикле реализуется управляющеее возействие , т.е. йУ О, то при текущем цикле опроса параметров и рас- 20 чета US также не равно нулую. Кроме того, если оператор-технолог вмешиается в процесс управления и вручую производит изменение степени открытия холодного байпаса по расгмат- 25 иваемому слою катализатора в промеутке между выдачей автоматического управляющего воздействия по данным рошлого цикла опроса параметров и опросам параметров на текущий цикл, JQ то произошедшее изменение степени открытия холодного байпаса по рассматриваемому слою катализатора так- е будет учтено.

Необходимость этого учета диктутся инерционностьюобъекта. Поэтоу рассчитанное управляющее воздейтвие учитывает изменение степени открытия холодного байпаса и не допускает перерегулирования процесса, так как предлагаемый способ управления учитывает не только возущения, но и отклонение регулируеой величины, т.е.температуры в слоях катализатора, которое через 2 ин (выбранный интервал воздействия) еще не скажется в полной мере.

При расчете управляющего воздействия - степени открытия холодного байпаса для j-слоя - учитывается зменение степени открытия холодного байпаса предьиу1чего слоя (кроме 1-го слоя) за интервал времени t, авный времени между двумя циклами. Учет этого изменения вызывается технологической особенностью колон- 55 ы синтеза аммиака полочного типа, которой изменение степени открытия олодного байпаса для предыдущего

сл ли сл

те но ск че то

35

40

50

ус

гд

зн та

ты ка

ще ка ли а ду ве и па сл и са ув

ту зн но си ли ги хо и те хо ры но те че

ют 18

ба I

со жи ях ам

5 0 5 Q

5

слоя является возмущением для регулируемой температ фы последующего слоя катализатора.

Величина U; является задаваемой технологическим персоналом величиной, с помощью которой регулируют скорость достижения заданного значения температуры в слое катализатора. Величина U определяется из

0

0

при (Т.- Tj.) +е ; при (ij- Т..) при - с( Т,).- + , - текущее и заданное

условий:

f+ в;

u; J- в;

1 о

где Tj и Т,;;

значение температуры j-ro слоя катализатора;

В - численное значение константы вывода на задание в j-ом слое катализатора;

- погрешность регу::ирования.

Если рассогласование между текущей и заданной температурами в слое катализатора превышает заданную величину погрешности регулирования 6, а все возмущения отстутств тот (между циклами опроса и расчета), то величина В: входит в расчет 4y.(t,) и степень открытия холодного байпаса увеличивается, а температура в слое уменьшается при (Т, - Tj,;) + и степень открытия холодного байпаса уменьшается, а тегпература в слое увеличивается при (Т;- Т,:) ; .

Величина скорости вывода температурного режима полки на заданное значение выбирается из условий тех-- нологической эксплуатации колонны синтеза. При свежем (активном) катализаторе колонна синтеза быстрее реагирует на изменение степени открытия холодного байпаса. При разрушении и отравлении катализатора отклик температуры на изменение расхода холодного газа становится менее быстрым. Поэтому, задавая величину можно регулировать скорость вывода температуры в слое на заданное значение.

Рассчитанные по формулам (1) - (3) управляюш -1е воздейсггвия выдаются на исполнительные механизмы 18-21 соответствующих холодных

байпасов. I

Использование предлагаемого способа управления позволяет поддерживать заданные температуры в слоях катализатора колонны синтеза аммиака при различных возмущающих

воздействиях с точностью до 2 С, а также производить автоматический вывод на заданный температурный режим при достижении автотермичес -- кого режима колонны как в период пуска агрегата, так и при любом

начальном включении управления. Это позволяет снизить расход природного газа на У00 тыс.нм в год и дополнительно выработать 700 т аммиака в год.атакже продлитт срок службыка- тализатора колоннысинтеза а№-1иака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования температурного режима колонны синтеза аммиака | 1990 |

|

SU1736928A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА АММИАКА | 1990 |

|

SU1774598A1 |

| Способ автоматического регулирования процесса синтеза аммиака | 1987 |

|

SU1502466A1 |

| Способ управления процессом синтеза аммиака | 1985 |

|

SU1270114A1 |

| Устройство для автоматического регулирования процесса синтеза аммиака | 1982 |

|

SU1033435A1 |

| ЦИФРОВАЯ МНОГОСВЯЗНАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА АММИАКА | 2006 |

|

RU2306590C1 |

| Способ синтеза аммиака | 1987 |

|

SU1668297A1 |

| Способ синтеза аммиака | 1978 |

|

SU865796A1 |

| Способ автоматического регулирования процесса синтеза аммиака | 1985 |

|

SU1350112A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

/ЧбС

Редактор И.Дербак

Составитель Г.Огаджанов

Техред М.Пароцай Корректор Т.Колб

Заказ 716/31 Тираж 452 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород., ул.Проектная,

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБЧАТЫМРЕАКТОРОМ | 0 |

|

SU295321A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТИЧЕСКИЕ ВЕСЫ ДЛЯ СЫПУЧИХ ТЕЛ | 1929 |

|

SU22304A1 |

Авторы

Даты

1986-02-23—Публикация

1984-04-19—Подача