Изобретение относится к коксохимической промышленности, в частности к конструкции головки штанги выталкивающего устройства коксовыталкивателя, и предназначено для уменьшения металлоемкости и повышения надежности штанги.

Известна штанга выталкивающего устройства коксовыталкивателя, включающая собственно штангу и головку Штанга предназначена для выталкивания коксового пирога из камеры коксования Она является типовой и применяется на заводах страны и за рубежом.

Недостаток такой конструкции заключается в том, что головка штанги выполнена из металла (стальная, жаростойкая, литая) имеет значительную массу 2500-4000 кг и трудоемка в изготовлении. Кроме того, при выталкивании кокса из печи головка входит

в контакт с раскаленным коксом (1000°С) и нагоевается. Нагрев через теплопроводную головку передается штанге. В результате в штанге возникают температурные напряжения, вызывающие появление трещин.

Наиболее близким к предлагаемому устройству является конструкция, выполненная из секций, каждая из которых соединена с индивидуальным приводом. Такая головка предназначена для уплотнения и проталкивания неоднородной по плотности угле- коксовой массы в горизонтальной печи непрерывного слоевого коксования.

Недостаток такой конструкции в плане применения ее для выталкивания кокса из обычных коксовых печей заключается в том, что она имеет параболическую форму рабочей поверхности; каждая из секций соеди ч

СлЭ

о

sQ 00 ON

нена с индивидуальным приводом горизонтального перемещения, а также характеризуется сложностью и большой металлоемкостью конструкции.

Первые две причины делают невозмож- ным использование такого устройства для обычных коксовых печей, а третья причина даже при возможности использования делает его нецелесообразным по причине по- вышенной сложности.

Целью изобретения является повышение надежности и долговечности, а также снижение металлоемкости.

Поставленная цель достигается тем, что в известной конструкции штанги выталки- вающего устройства, включающего собственного штангу и головку, выполненную секционной, согласно изобретению секционные элементы головки выпоянены из жаропрочного бетона, снабжены метал- лическими закладными элементами при помощи которых они жестко прикреплены к штанге, причем верхняя и нижняя секции снабжены металлическими упорами.

Такая конструкция обеспечивает не- зависимую температурную деформацию штанги и элементов головки, что исключает температурное напряжение и, следовательно, разрушение штанги. Использование отдельных элементов головки значительно упрощает технологию их изготовления, исключает сложный процесс отливки, снижает металлоемкость, повышает надежность и долговечность.

Принимая во внимание размеры и кон- фигурацию головки штанги выталкивающего устройства целесообразно выполнить головку из трех составных частей. Такое решение обеспечивает наименьшее количество стыковочных узлов и независимую деформацию каждой части головки.

Применение составной головки штанги позволяет производить замену элементов по мере их износа, не меняя головку целиком, что делает процесс эксплуатации штанг более экономичным.

В результате применения такой конструкции уменьшается металлоемкость штанги, так как металлическая головка штанги массой 2,5-4 т заменяется головкой из жа- ропрочного бетона массой 1,2-2,0 т.

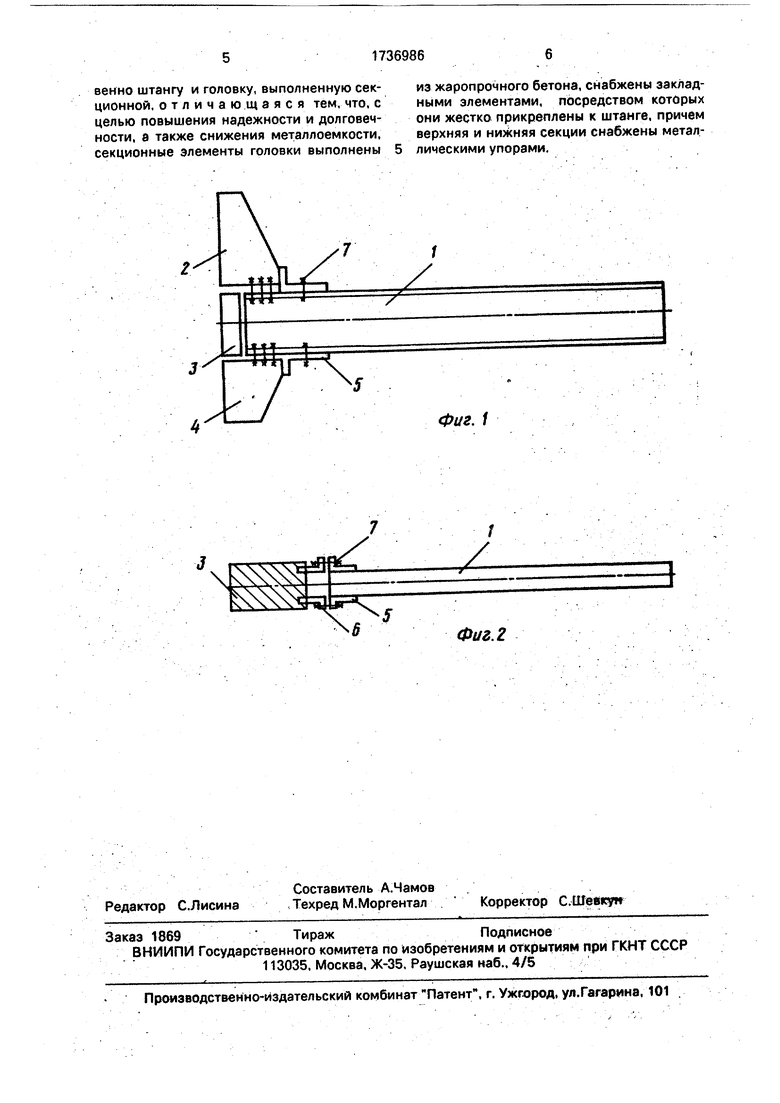

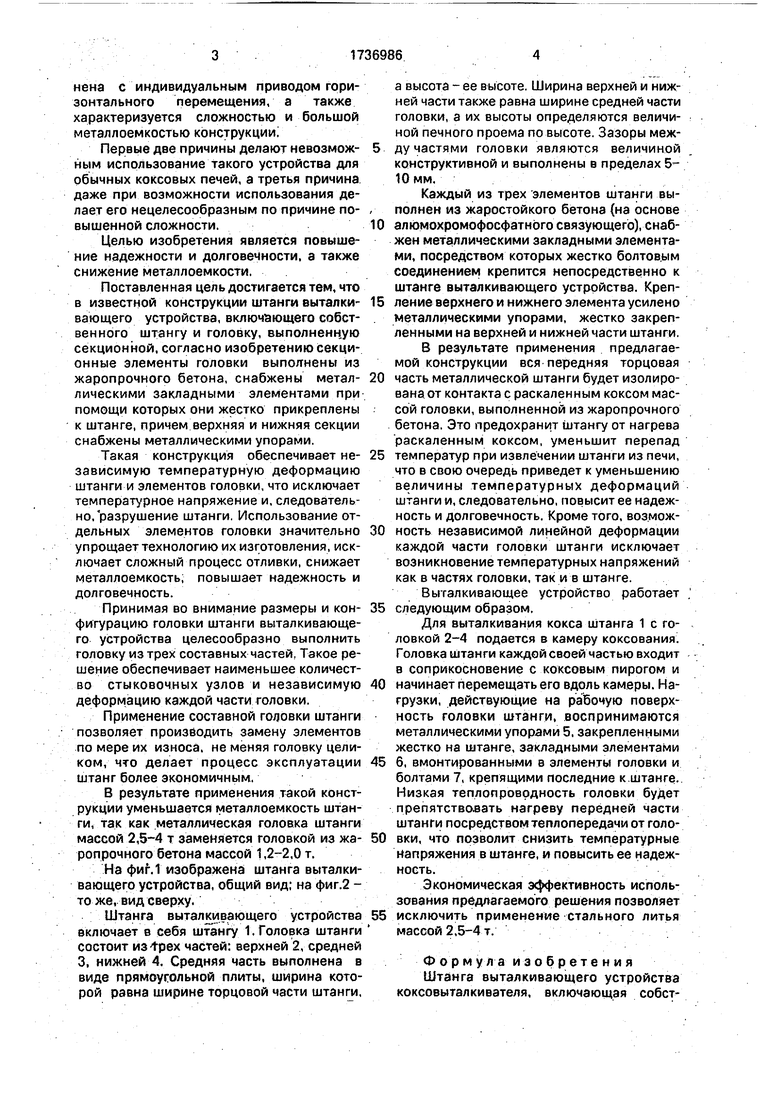

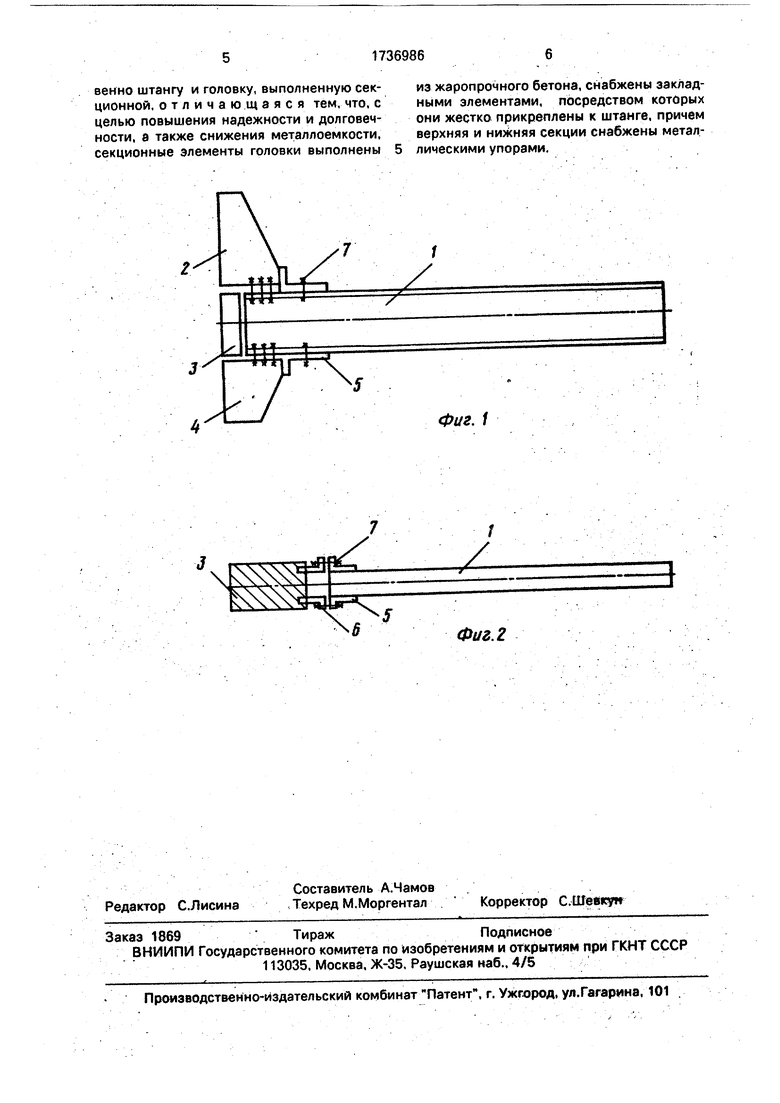

На фиг.1 изображена штанга выталкивающего устройства, общий вид; на фиг.2 - то же, вид сверху.

Штанга выталкивающего устройства включает в себя штангу 1, Головка штанги состоит частей: верхней 2, средней 3, нижней 4. Средняя часть выполнена в виде прямоугольной плиты, ширина которой равна ширине торцовой части штанги,

а высота - ее высоте. Ширина верхней и нижней части также равна ширине средней части головки, а их высоты определяются величиной печного проема по высоте. Зазоры между частями головки являются величиной конструктивной и выполнены в пределах 5- 10мм.

Каждый из трех элементов штанги выполнен из жаростойкого бетона (на основе алюмохромофосфатного связующего), снабжен металлическими закладными элементами, посредством которых жестко болтовым соединением крепится непосредственно к штанге выталкивающего устройства. Крепление верхнего и нижнего элемента усилено металлическими упорами, жестко закрепленными на верхней и нижней части штанги.

В результате применения предлагаемой конструкции вся передняя торцовая часть металлической штанги будет изолирована от контакта с раскаленным коксом массой головки, выполненной из жаропрочного бетона. Это предохранит штангу от нагрева раскаленным коксом, уменьшит перепад температур при извлечении штанги из печи, что в свою очередь приведет к уменьшению величины температурных деформаций штанги и, следовательно, повысит ее надежность и долговечность. Кроме того, возможность независимой линейной деформации каждой части головки штанги исключает возникновение температурных напряжений как в частях головки, так и в штанге.

Выталкивающее устройство работает следующим образом.

Для выталкивания кокса штанга 1 с головкой 2-4 подается в камеру коксования. Головка штанги каждой своей частью входит в соприкосновение с коксовым пирогом и начинает перемещать его вдоль камеры. Нагрузки, действующие на рабочую поверхность головки штанги, воспринимаются металлическими упорами 5. закрепленными жестко на штанге, закладными элементами 6, вмонтированными в элементы головки и болтами 7, крепящими последние к штанге. Низкая теплопроводность головки будет препятствовать нагреву передней части штанги посредством теплопередачи от головки, что позволит снизить температурные напряжения в штанге, и повысить ее надежность.

Экономическая эффективность использования предлагаемого решения позволяет исключить применение стального литья массой 2,5-4 т.

Формула изобретения Штанга выталкивающего устройства коксовыталкивателя, включающая собственно штангу и головку, выполненную секционной, отличающаяся тем, что, с целью повышения надежности и долговечности, а также снижения металлоемкости,

из жаропрочного бетона, снабжены закладными элементами, посредством которых они жестко прикреплены к штанге, причем верхняя и нижняя секции снабжены метал

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫТАЛКИВАНИЯ КОКСА С НИЗКИМ ТЕПЛООБМЕНОМ ИЗ КАМЕРЫ КОКСОВОЙ ПЕЧИ | 2008 |

|

RU2495907C2 |

| Штанга выталкивающего устройства коксовыталкивателя | 1986 |

|

SU1624013A1 |

| Устройство для выталкивания кокса из коксовой печи и коксонаправляющей корзины | 1980 |

|

SU941391A1 |

| Устройство для выталкивания кокса из коксовых печей | 1979 |

|

SU962291A1 |

| Коксонаправляющая | 1989 |

|

SU1689392A1 |

| Механизм уборки концов кокса с обслуживающей площадки машинной стороны коксовой батареи | 1960 |

|

SU141137A1 |

| УСТРОЙСТВО И СПОСОБ ВЫГРУЗКИ ПОТУШЕННОГО ИЛИ НЕПОТУШЕННОГО КОКСА ИЗ КОКСОТУШИЛЬНОГО ВАГОНА НА ПРИЕМНОЕ УСТРОЙСТВО | 2010 |

|

RU2577367C2 |

| Устройство для уборки обслуживающей площадки машинной стороны коксовой батареи | 1989 |

|

SU1765118A1 |

| КОКСОВЫТАЛКИВАТЕЛЬ | 1965 |

|

SU216611A1 |

| Коксовыталкиватель | 1976 |

|

SU696044A1 |

Изобретение относится к оборудованию коксовых печей, Целью изобретения является повышение надежности и долговечности штанги выталкивающего устройства коксовыталкивателя, снижение металлоемкости штанги. Цель изобретения достигается применением составной головки штанги, состоящей, например, из трех частей, причем каждая часть головки выполнена из жаропрочного бетона, выполненного на основе алюмохромофосфатного связующего, Секционные элементы головки снабжены закладными элементами, посредством которых они жестко прикреплены к штанге, причем верхняя и нижняя секции снабжены металлическими упорами, В результате применения изобретения вся передняя торцовая часть металлической штанги будет изолирована от контакта с раскаленным коксом головки, выполненной из жаропрочного бетона 2 ил сл

секционные элементы головки выполнены 5 лическими упорами.

/

/

Фиг. 1

Фиг. 2

| Ткачев B.C | |||

| и М.А Остапенко Оборудование коксохимических заводов М , 1983 с 208-210 | |||

| Авторское свидетельство СССР № 1058935, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-05-30—Публикация

1989-03-07—Подача