Изобретение относится к измерительной технике и предназначено для контроля диаметра тел вращения, движущихся по ходу технологического процесса.

Известно устройство контроля овальности тел вращения, которое содержит механизмы фиксации, базирования бутылок, их вращения, подвода мерительных баз, индуктивные преобразователи.

Недостатком устройства является низкая надежность его работы, так как для контроля размеров необходим контакт измерительных преобразователей с изделием, из-за чего происходит их интенсивный износ и снижается точность.

Известен также автомат контроля геометрических параметров стеклотары посредством фотоэлектрических датчиков, содержащий также механизм базирования, вращения, электронную схему, устройство сброса.

Недостатки автомата - низкая производительность из-за необходимости останова и вращения изделия, а также низкая надежность из-за недостаточной точности контроля, обусловленной принципом измерения диаметра, включающим операцию дифференцирования сигнала фотодатчика.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является автомат контроля диаметра тел вращения, который содержит пластинчатый конвейер, два оптических датчика, каждый из которых выполнен в виде оптически связанных источника излучения и фотоприемника, блок отбраковки, механизм отбраковки, датчик наличия изделий на конвейере.

Основной недостаток автомата - низкая надежность контроля диаметра тела вращения, обусловленная тем, что контроль диаметра осуществляется всего в двух перпендикулярных точках окружности.

Целью изобретения является повышение надежности контроля за счет контроля диаметра изделий с различных направлений.

сл

с

VI со

VI ГО VI

о

Поставленная цель достигается тем, что автомат для контроля диаметра тел вращения, состоящий из конвейера, двух оптических датчиков, каждый из которых выполнен в виде оптически связанных источника излучения и фотоприемника, выход которого является выходом датчика, датчика наличия изделий в зоне контроля и последовательно соединенных блока отбраковки, входы которого электрически связаны с выходами оптических датчиков и выходом датчика наличия изделий соответственно, и механизма отбраковки, снабжен шпинделем, приводом вращения шпинделя, приводом возвратно-поступательного движения шпинделя вдоль оси вращения шпинделя, перпендикулярной плоскости движения конвейера, а блок отбраковки выполнен в виде двух делителей, первые входы которых являются первыми двумя входами блока отбраковки, двух схем выборки-хранения, каждая из которых включена между входами соответствующего делителя, сумматора, входы которого подключены к выходам делителя, детектора максимального значения и детектора минимального значения, входы которых подключены к выходу сумматора, дифференциального усилителя, входы которого подключены к выходам детектора, трех компараторов, входы которых подключены к выходам детекторов и выходу дифференциального усилителя соответственно, трех элементов И, первые входы которых подключены к выходам компараторов соответственно, последовательно соединенных элемента ИЛИ, входы которого подключены к выходам элементов И, и первой линии задержки, выход которой подключен к входу механизма отбраковки, D-триггера, синхронный вход которого является третьим входом блока отбраковки, прямой выход подключен к входу привода возвратно-поступательного движения шпинделя, инверсный выход подключен к управляющим входам схем выборки - хранения и детекторов максимума и минимума, и последовательно соединенных второй линии задержки, вход которой подключен к прямому выходу D-триггера, одновибратора, выход которого подключен к вторым входам элементов И, и формирователя, выход которого подключен к входу установки нуля D- триггера.

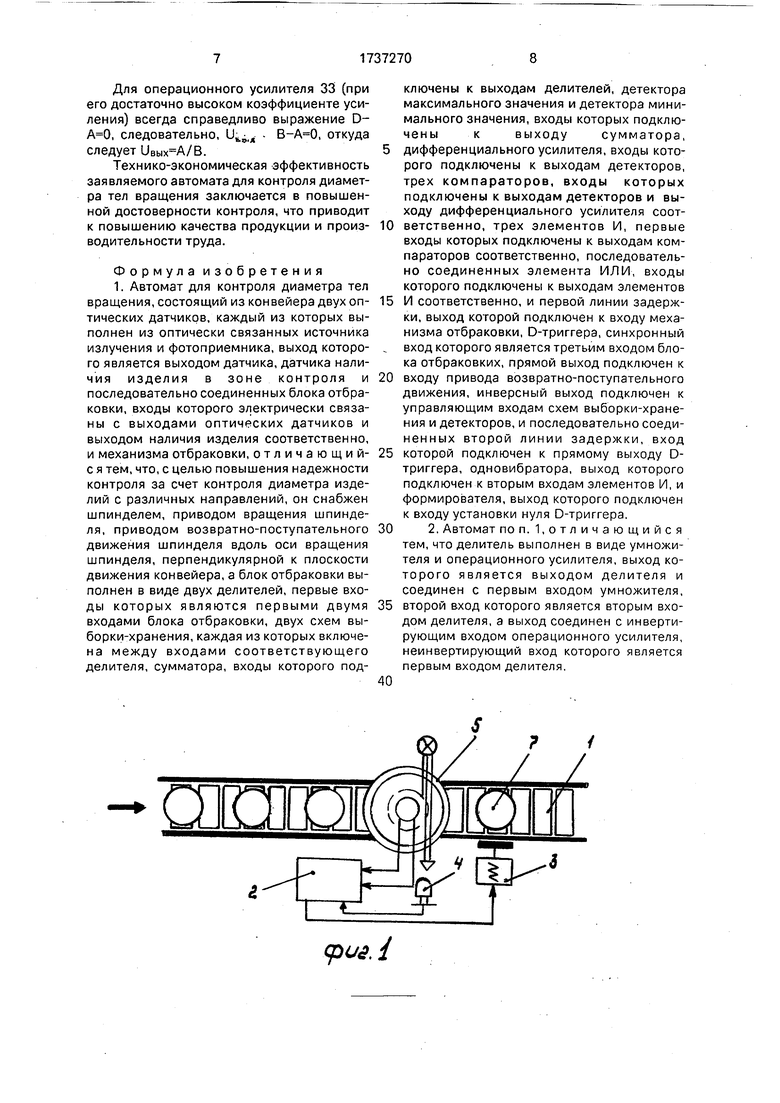

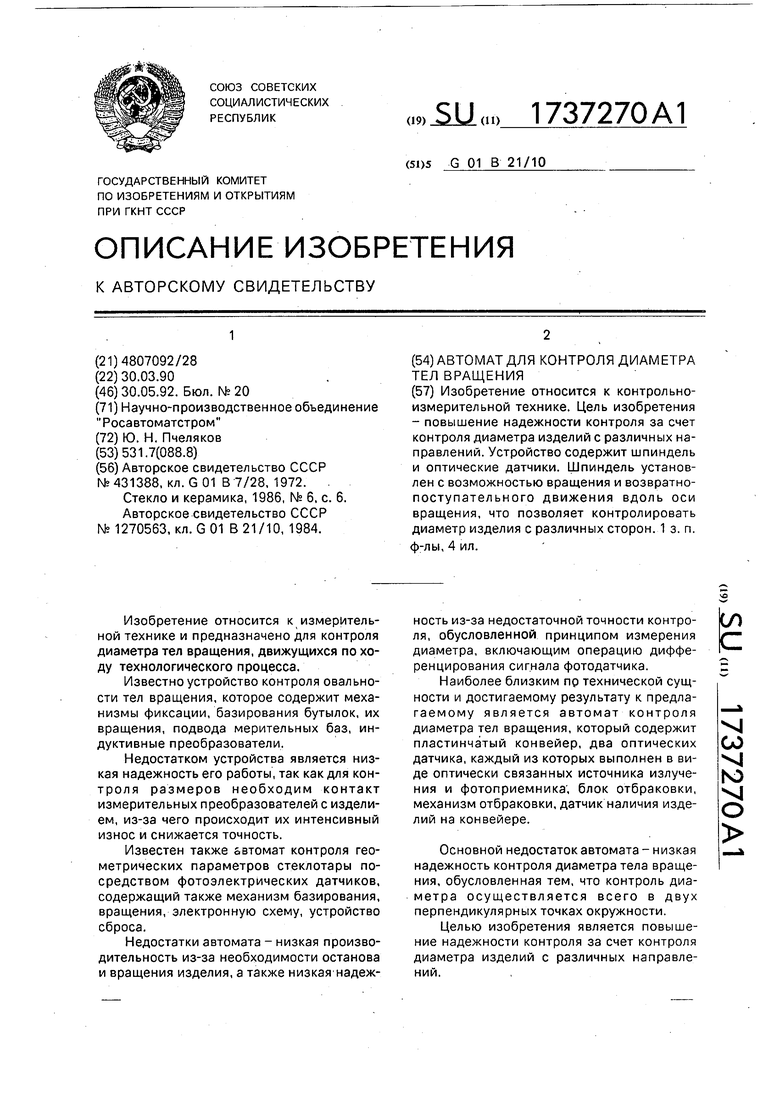

Кроме того, каждый делитель выполнен в виде умножителя и операционного усилителя, выход которого является выходом делителя и соединен с первым входом умножителя, второй вход которого является вторым входом делителя, а выход соединен с инвертирующим входом операционного

усилителя, неинвертирующий вход которого является первым входом делителя.

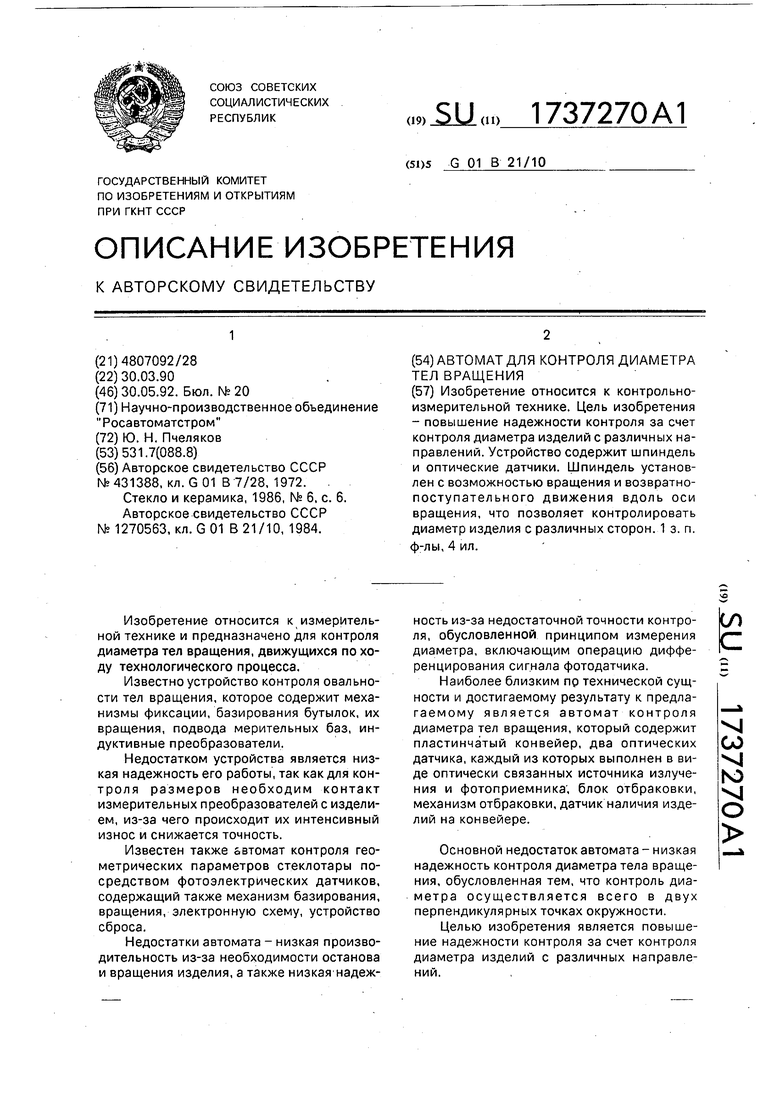

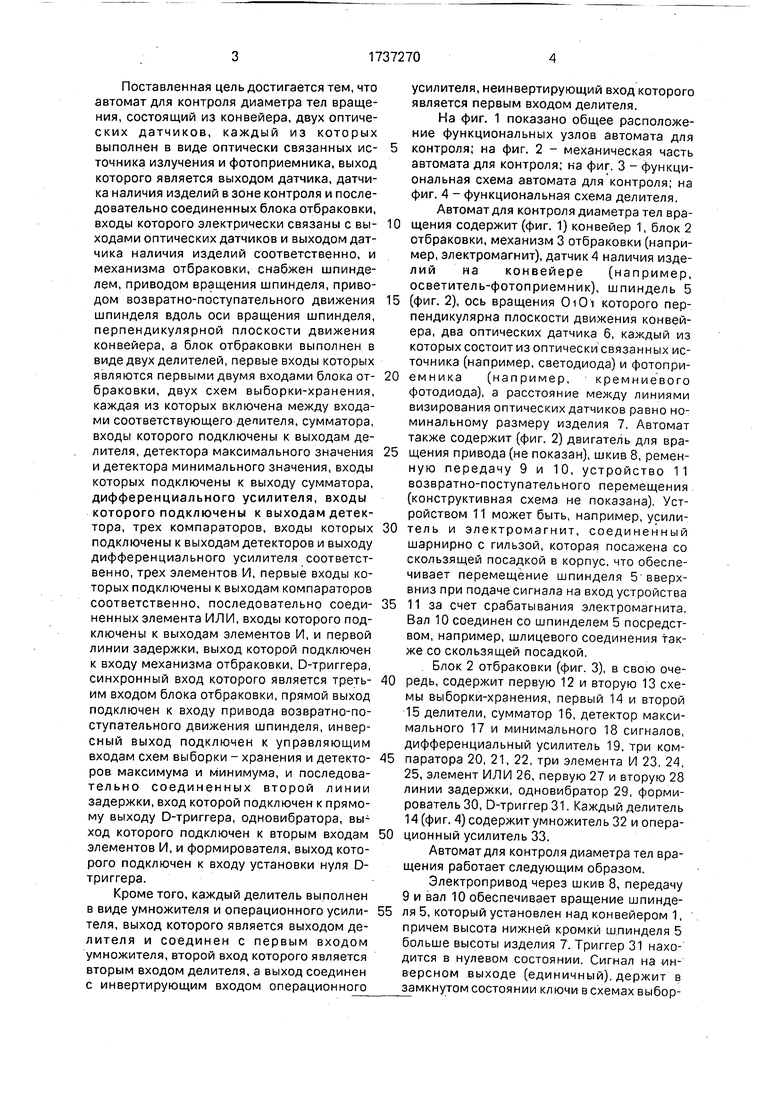

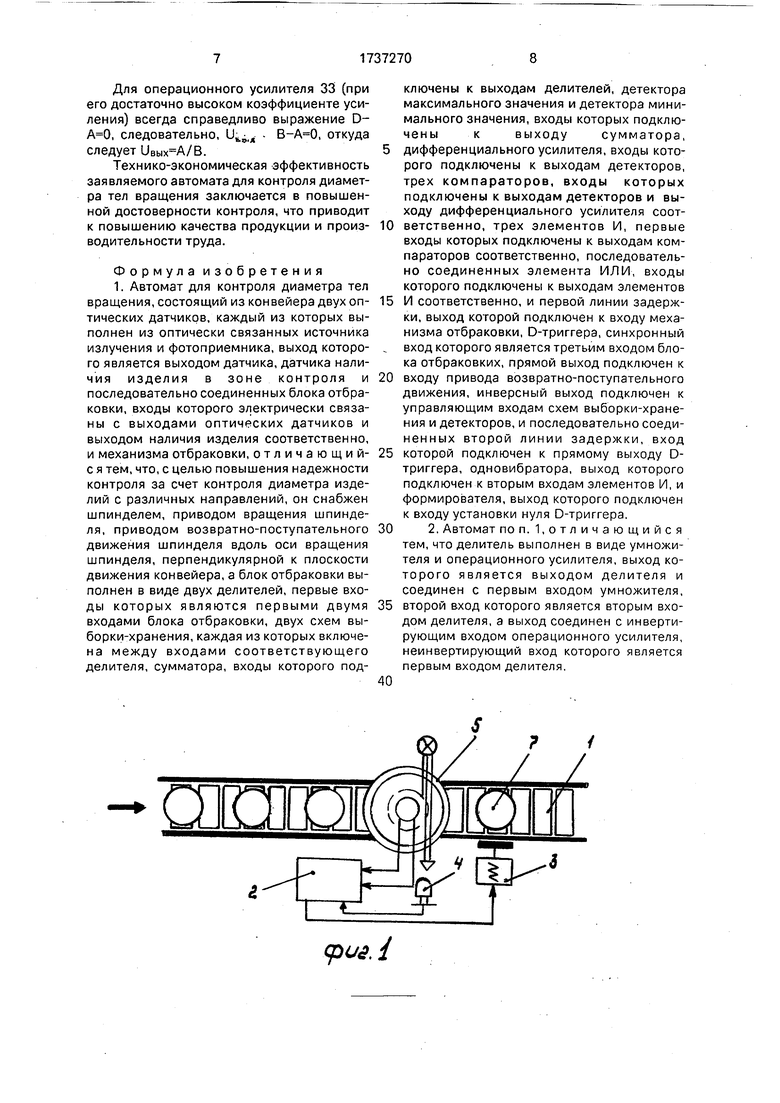

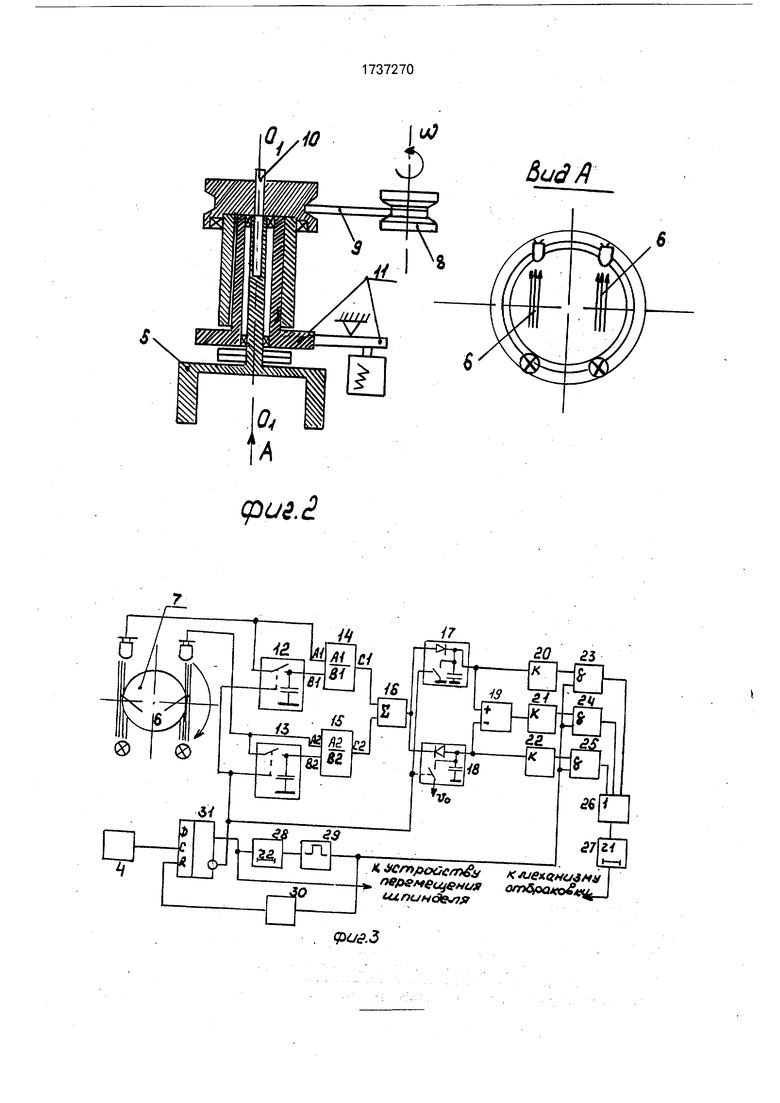

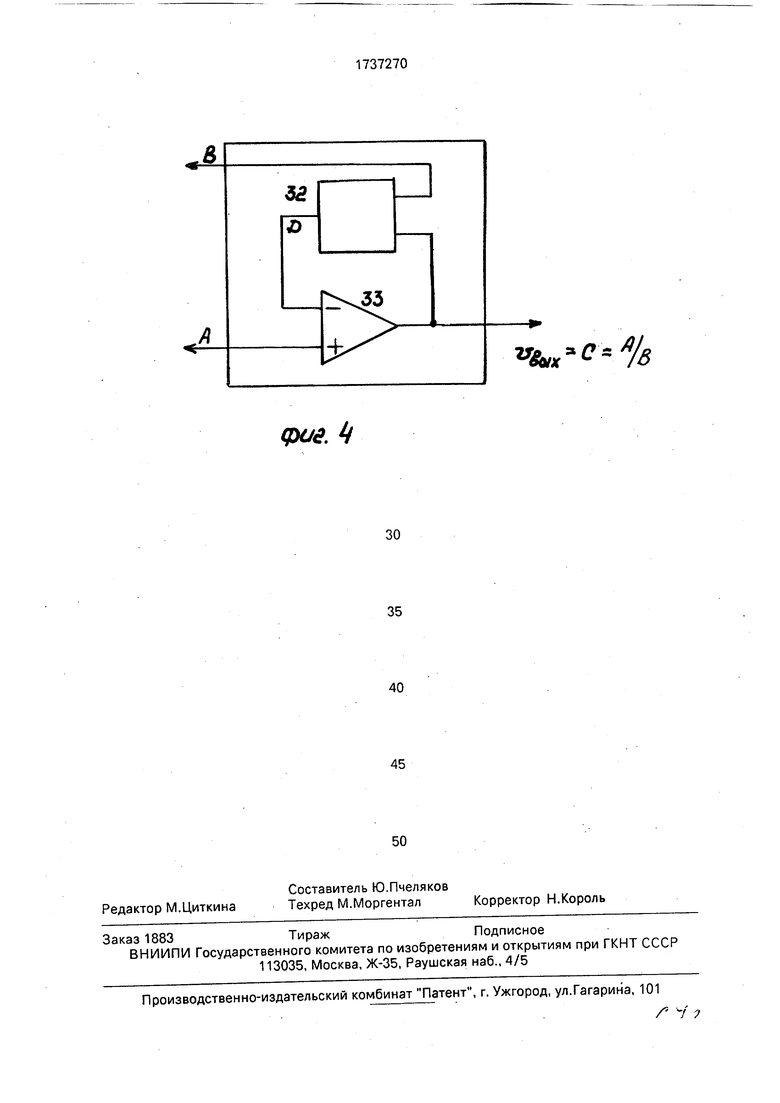

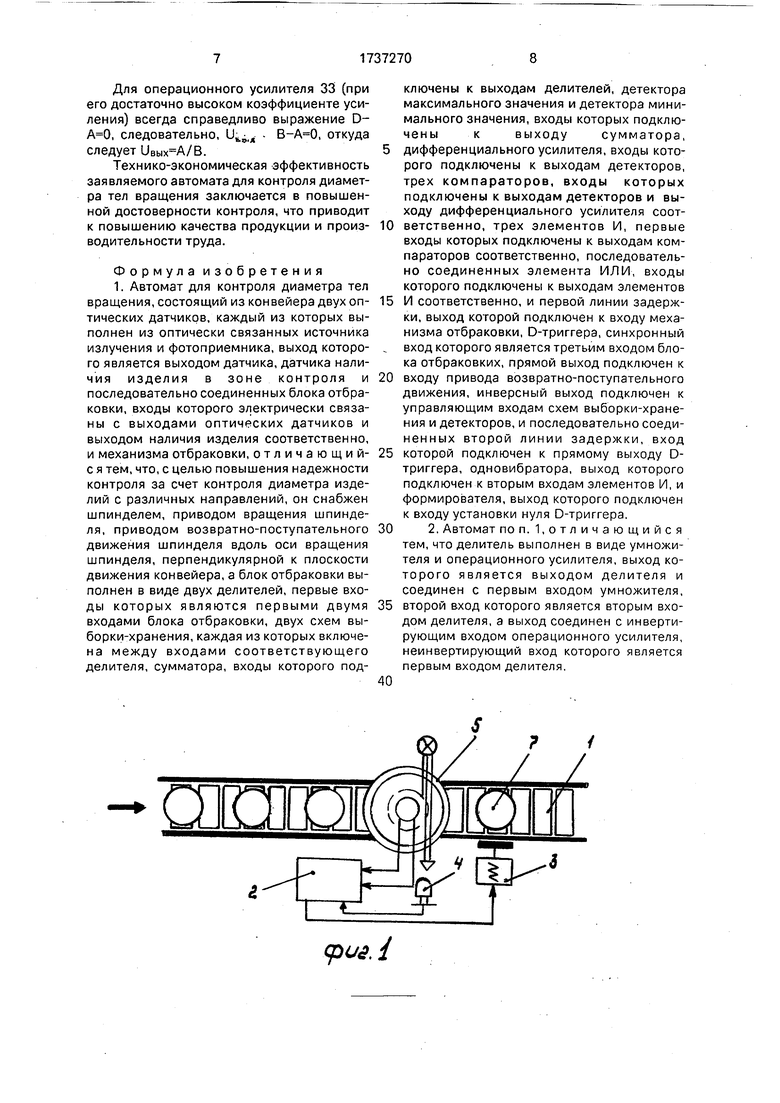

На фиг. 1 показано общее расположение функциональных узлов автомата для 5 контроля; на фиг. 2 - механическая часть автомата для контроля; на фиг. 3 - функциональная схема автомата для контроля; на фиг. 4 - функциональная схема делителя. Автомат для контроля диаметра тел вра0 щения содержит (фиг. 1) конвейер 1, блок 2 отбраковки, механизм 3 отбраковки(например, электромагнит), датчик 4 наличия изделий на конвейере (например, осветитель-фотоприемник), шпиндель 5

5 (фиг. 2), ось вращения OiOi которого перпендикулярна плоскости движения конвейера, два оптических датчика 6, каждый из которых состоит из оптически связанных источника (например, светодиода) и фотопри0 емника (например, кремниевого фотодиода), а расстояние между линиями визирования оптических датчиков равно номинальному размеру изделия 7. Автомат также содержит (фиг. 2) двигатель для вра5 щения привода (не показан), шкив 8, ременную передачу 9 и 10, устройство 11 возвратно-поступательного перемещения (конструктивная схема не показана). Устройством 11 может быть, например, усили0 тель и электромагнит, соединенный шарнирно с гильзой, которая посажена со скользящей посадкой в корпус, что обеспечивает перемещение шпинделя 5 вверх- вниз при подаче сигнала на вход устройства

5 11 за счет срабатывания электромагнита. Вал 10 соединен со шпинделем 5 посредством, например, шлицевого соединения также со скользящей посадкой.

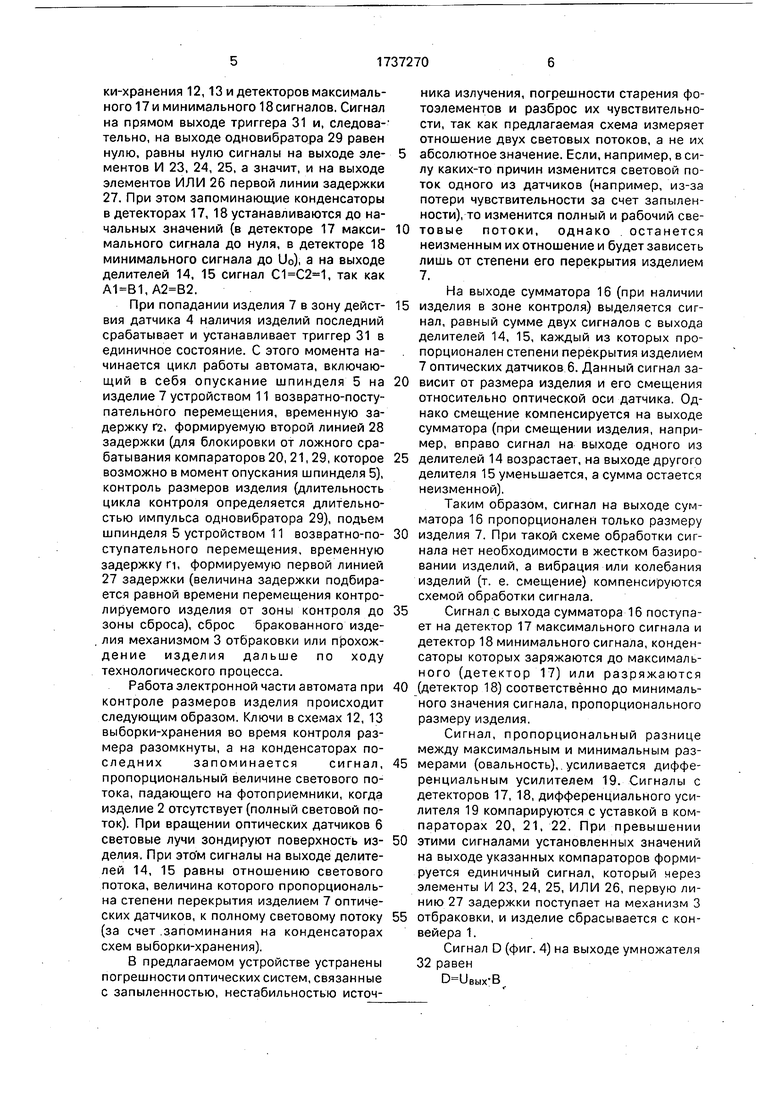

Блок 2 отбраковки (фиг. 3), в свою оче0 редь, содержит первую 12 и вторую 13 схемы выборки-хранения, первый 14 и второй 15 делители, сумматор 16, детектор максимального 17 и минимального 18 сигналов, дифференциальный усилитель 19, три ком5 паратора 20, 21, 22, три элемента И 23, 24, 25, элемент ИЛИ 26, первую 27 и вторую 28 линии задержки, одновибратор 29, формирователь 30, 0-триггер31. Каждый делитель 14 (фиг. 4) содержит умножитель 32 и опера0 ционный усилитель 33.

Автомат для контроля диаметра тел вращения работает следующим образом.

Электропривод через шкив 8, передачу 9 и вал 10 обеспечивает вращение шпинде5 ля 5, который установлен над конвейером 1, причем высота нижней кромки шпинделя 5 больше высоты изделия 7. Триггер 31 находится в нулевом состоянии. Сигнал на инверсном выходе (единичный), держит в

замкнутом состоянии ключи в схемах выборки-хранения 12,13 и детекторов максимального 17 и минимального 18 сигналов. Сигнал на прямом выходе триггера 31 и, следова- тельно, на выходе одновибратора 29 равен нулю, равны нулю сигналы на выходе элементов И 23, 24, 25, а значит, и на выходе элементов ИЛИ 26 первой линии задержки 27. При этом запоминающие конденсаторы в детекторах 17, 18 устанавливаются до начальных значений (в детекторе 17 максимального сигнала до нуля, в детекторе 18 минимального сигнала до Do), а на выходе делителей 14, 15 сигнал , так как , .

При попадании изделия 7 в зону действия датчика 4 наличия изделий последний срабатывает и устанавливает триггер 31 в единичное состояние. С этого момента начинается цикл работы автомата, включающий в себя опускание шпинделя 5 на изделие 7 устройством 11 возвратно-поступательного перемещения, временную задержку Г2, формируемую второй линией 28 задержки (для блокировки от ложного срабатывания компараторов 20, 21, 29, которое возможно в момент опускания шпинделя 5), контроль размеров изделия (длительность цикла контроля определяется длительностью импульса одновибратора 29), подъем шпинделя 5 устройством 11 возвратно-поступательного перемещения, временную задержку п, формируемую первой линией 27 задержки (величина задержки подбирается равной времени перемещения контролируемого изделия от зоны контроля до зоны сброса), сброс бракованного изде- , лия механизмом 3 отбраковки или прохождение изделия дальше по ходу технологического процесса.

Работа электронной части автомата при контроле размеров изделия происходит следующим образом. Ключи в схемах 12, 13 выборки-хранения во время контроля размера разомкнуты, а на конденсаторах последних запоминается сигнал, пропорциональный величине светового потока, падающего на фотоприемники, когда изделие 2 отсутствует (полный световой поток). При вращении оптических датчиков 6 световые лучи зондируют поверхность изделия. При это м сигналы на выходе делителей 14, 15 равны отношению светового потока, величина которого пропорциональна степени перекрытия изделием 7 оптических датчиков, к полному световому потоку (за счет запоминания на конденсаторах схем выборки-хранения).

В предлагаемом устройстве устранены погрешности оптических систем, связанные с запыленностью, нестабильностью источника излучения, погрешности старения фотоэлементов и разброс их чувствительности, так как предлагаемая схема измеряет отношение двух световых потоков, а не их

абсолютное значение. Если, например, в силу каких-то причин изменится световой поток одного из датчиков (например, из-за потери чувствительности за счет запыленности), то изменится полный и рабочий световые потоки, однако останется неизменным их отношение и будет зависеть лишь от степени его перекрытия изделием 7.

На выходе сумматора 16 (при наличии

изделия в зоне контроля) выделяется сигнал, равный сумме двух сигналов с выхода делителей 14, 15, каждый из которых пропорционален степени перекрытия изделием 7 оптических датчиков 6. Данный сигнал зависит от размера изделия и его смещения относительно оптической оси датчика. Однако смещение компенсируется на выходе сумматора (при смещении изделия, например, вправо сигнал на выходе одного из

делителей 14 возрастает, на выходе другого делителя 15 уменьшается, а сумма остается неизменной).

Таким образом, сигнал на выходе сумматора 16 пропорционален только размеру

изделия 7. При такой схеме обработки сигнала нет необходимости в жестком базировании изделий, а вибрация или колебания изделий (т. е. смещение) компенсируются схемой обработки сигнала.

Сигнал с выхода сумматора 16 поступает на детектор 17 максимального сигнала и детектор 18 минимального сигнала, конденсаторы которых заряжаются до максимального (детектор 17) или разряжаются

(детектор 18) соответственно до минимального значения сигнала, пропорционального размеру изделия.

Сигнал, пропорциональный разнице между максимальным и минимальным размерами (овальность), усиливается дифференциальным усилителем 19. Сигналы с детекторов 17, 18, дифференциального усилителя 19 компарируются с уставкой в компараторах 20, 21, 22. При превышении

этими сигналами установленных значений на выходе указанных компараторов формируется единичный сигнал, который через элементы И 23, 24, 25, ИЛИ 26, первую линию 27 задержки поступает на механизм 3

отбраковки, и изделие сбрасывается с конвейера 1.

Сигнал D (фиг. 4) на выходе умножателя 32 равен 0 иВых-В

Для операционного усилителя 33 (при его достаточно высоком коэффициенте усиления) всегда справедливо выражение D- , следовательно, иь„.я - , откуда

следует .

Технико-экономическая эффективность заявляемого автомата для контроля диаметра тел вращения заключается в повышенной достоверности контроля, что приводит к повышению качества продукции и производительности труда.

Формула изобретения 1. Автомат для контроля диаметра тел вращения, состоящий из конвейера двух оптических датчиков, каждый из которых выполнен из оптически связанных источника излучения и фотоприемника, выход которого является выходом датчика, датчика наличия изделия в зоне контроля и последовательно соединенных блока отбраковки, входы которого электрически связаны с выходами оптических датчиков и выходом наличия изделия соответственно, и механизма отбраковки, отличающий- с я тем, что, с целью повышения надежности контроля за счет контроля диаметра изделий с различных направлений, он снабжен шпинделем, приводом вращения шпинделя, приводом возвратно-поступательного движения шпинделя вдоль оси вращения шпинделя, перпендикулярной к плоскости движения конвейера, а блок отбраковки выполнен в виде двух делителей, первые входы которых являются первыми двумя входами блока отбраковки, двух схем выборки-хранения, каждая из которых включена между входами соответствующего делителя, сумматора, входы которого подключены к выходам делителей, детектора максимального значения и детектора минимального значения, входы которых подключены к выходу сумматора, дифференциального усилителя, входы которого подключены к выходам детекторов, трех компараторов, входы которых подключены к выходам детекторов и выходу дифференциального усилителя соот- ветственно, трех элементов И, первые входы которых подключены к выходам компараторов соответственно, последовательно соединенных элемента ИЛИ, входы которого подключены к выходам элементов 5 И соответственно, и первой линии задержки, выход которой подключен к входу механизма отбраковки, D-триггера, синхронный вход которого является третьим входом блока отбраковких, прямой выход подключен к 0 входу привода возвратно-поступательного движения, инверсный выход подключен к управляющим входам схем выборки-хранения и детекторов, и последовательно соеди- ненных второй линии задержки, вход 5 которой подключен к прямому выходу D- триггера, одновибратора, выход которого подключен к вторым входам элементов И, и формирователя, выход которого подключен к входу установки нуля D-триггера. 0 2. Автомат по п. 1,отличающийся тем, что делитель выполнен в виде умножителя и операционного усилителя, выход которого является выходом делителя и соединен с первым входом умножителя, 5 второй вход которого является вторым входом делителя, а выход соединен с инвертирующим входом операционного усилителя, неинвертирующий вход которого является первым входом делителя 0

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат контроля диаметра тел вращения | 1984 |

|

SU1270563A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРИВОДАМИ СТАНКА-АВТОМАТА ДЛЯ ОБРАБОТКИ ВИНТОВЫХ КАНАВОК НА ИЗДЕЛИИ | 1993 |

|

RU2082594C1 |

| Устройство для контроля качества наружной резьбы | 1991 |

|

SU1803735A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРА И ПОЛОЖЕНИЯ ИЗДЕЛИЯ | 1988 |

|

SU1828239A1 |

| РАДИОЛУЧЕВОЙ ДАТЧИК ОХРАНЫ | 1992 |

|

RU2079889C1 |

| Способ контроля работоспособности ленточного конвейера и устройство для его осуществления | 1988 |

|

SU1555240A1 |

| Автомат контроля диаметра тел вращения | 1988 |

|

SU1534312A1 |

| Устройство для измерения рабочего отрезка объективов | 1982 |

|

SU1049768A1 |

| Установка для контроля внешней поверхности цилиндрический изделий | 1972 |

|

SU549068A3 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ И ТЕМПЕРАТУРЫ РАСКАЛЕННЫХ ИЗДЕЛИЙ | 1987 |

|

SU1727474A1 |

Изобретение относится к контрольно- измерительной технике. Цель изобретения - повышение надежности контроля за счет контроля диаметра изделий с различных направлений. Устройство содержит шпиндель и оптические датчики. Шпиндель установлен с возможностью вращения и возвратно- поступательного движения вдоль оси вращения, что позволяет контролировать диаметр изделия с различных сторон. 1 з. п. ф-лы, 4 ил.

сриз.1

9

/ /

фиьё.

p6tf.J

17

го гз

Зйжг

фи. 4

Редактор М.Циткина

Составитель Ю.Пчеляков Техред М.Моргентал

Заказ 1883ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Корректор Н.Король

-I 7

| Авторское свидетельство СССР N 431388,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стекло и керамика, 1986, № 6, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Автомат контроля диаметра тел вращения | 1984 |

|

SU1270563A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1990-03-30—Подача