Отсутствие HOJMWUP дефехтоЗ дерехто

Фиг. 1

каждом из выходных установлены фотоприемные устройства. Система обработки информации построена таким образом, что производит разделение сигнала с приемников на постоянную и переменную составляющие и, выполняя анализ каждой, выявляет

отклонение от номинального среднего диаметра резьбы, ее шага, регистрирует наличие дефектов поверхности. При этом автоматически исключается погрешность базирования контролируемой детали относительно устройства. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНАЯ ПОЛУАКТИВНАЯ ГОЛОВКА САМОНАВЕДЕНИЯ | 2011 |

|

RU2473866C1 |

| Устройство для контроля качества поверхности цилиндрических отверстий | 1987 |

|

SU1422005A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ | 1993 |

|

RU2044270C1 |

| Способ контроля качества наружной резьбы и устройство для его осуществления | 1987 |

|

SU1527560A1 |

| СТАРТСТОПНАЯ СИСТЕМА СВЯЗИ | 2004 |

|

RU2261531C1 |

| Волоконно-оптическое устройство для считывания меток | 1990 |

|

SU1768974A2 |

| ВОЛОКОННО-ОПТИЧЕСКАЯ СИСТЕМА С БЕЗОПАСНОЙ ПЕРЕДАЧЕЙ ИНФОРМАЦИИ | 1995 |

|

RU2100906C1 |

| ЛАЗЕРНЫЙ ИМПУЛЬСНЫЙ ДАЛЬНОМЕР | 2014 |

|

RU2551700C1 |

| ШИРОКОДИАПАЗОННЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ИЗМЕРИТЕЛЬ УГЛОВОЙ СКОРОСТИ | 2002 |

|

RU2227272C2 |

| ДИСКРЕТНЫЙ СОГЛАСОВАННЫЙ ФИЛЬТР | 2005 |

|

RU2310978C2 |

Использование: изобретение относится к контрольно-измерительной технике и может применяться при автоматическом контроле качества деталей, имеющих наружную резьбовую поверхность. Устройство содержит лазер 1, коллиматор 2, блок разделения луча 4, два освещающих световода 5, на выходных торцах которых установлены кольцевого сечения цилиндрические линзы б и 7, а также четыре приемных волоконно- оптических коллектора 8, 9, 10,11, входные торцы которых обращены к резьбе под углом 60° к оси освещающего световода, а на

Настоящее изобретение относится к области контрольно-измерительной технике и может найти применение при автоматическом контроле качества изделий, имеющих резьбовую поверхность.

Целью настоящего решения является повышение информативности при контроле качества резьбы за счет определения таких ее параметров как шаг п и средний диаметр dcp, а также выявление дефектов всей резьбовой поверхности типа забоина, заусенцы, стружка между витками, срез вершин профиля. Другой целью настоящего изобрете- ,ния является повышение надежности контроля за счет одновременного освещения всей поверхности резьбы и исключения влияния погрешности базирования контролируемой детали относительно устройства на результаты контроля,

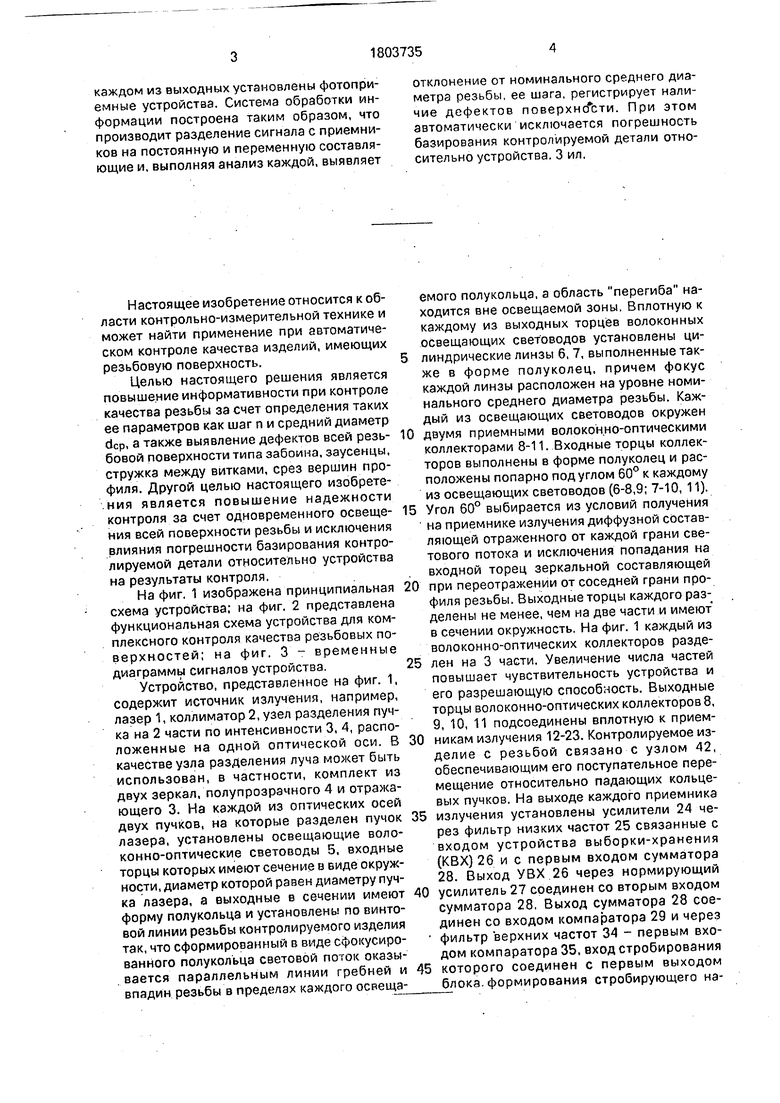

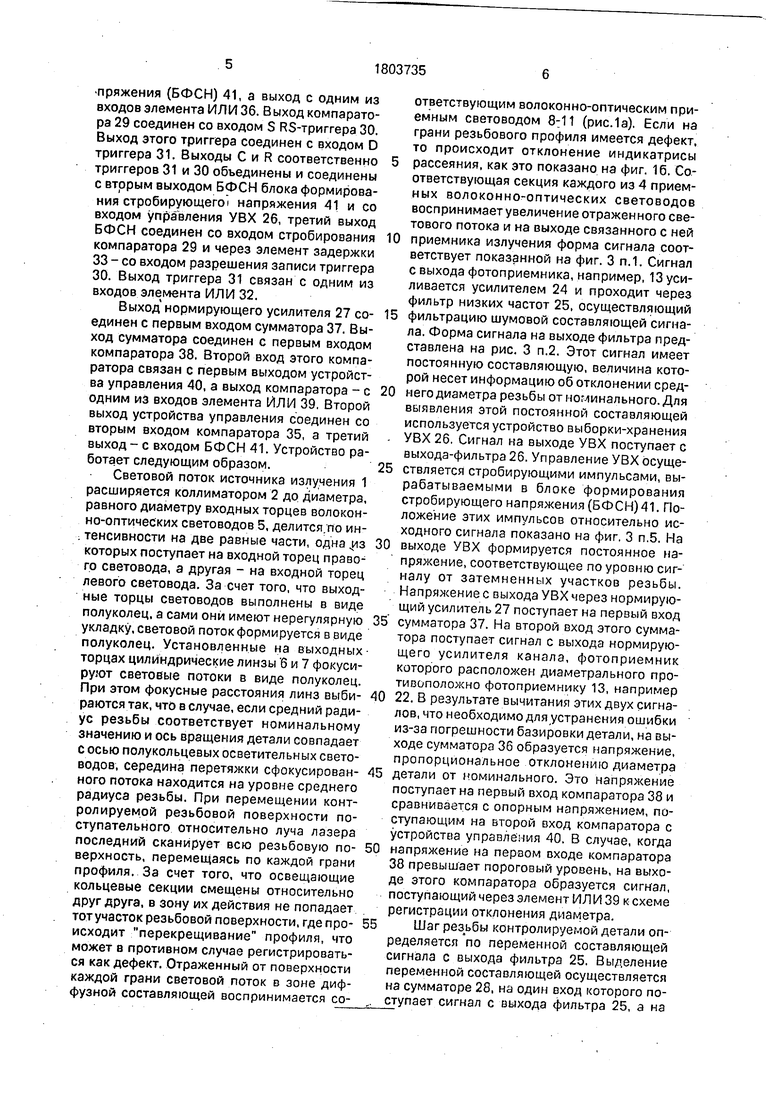

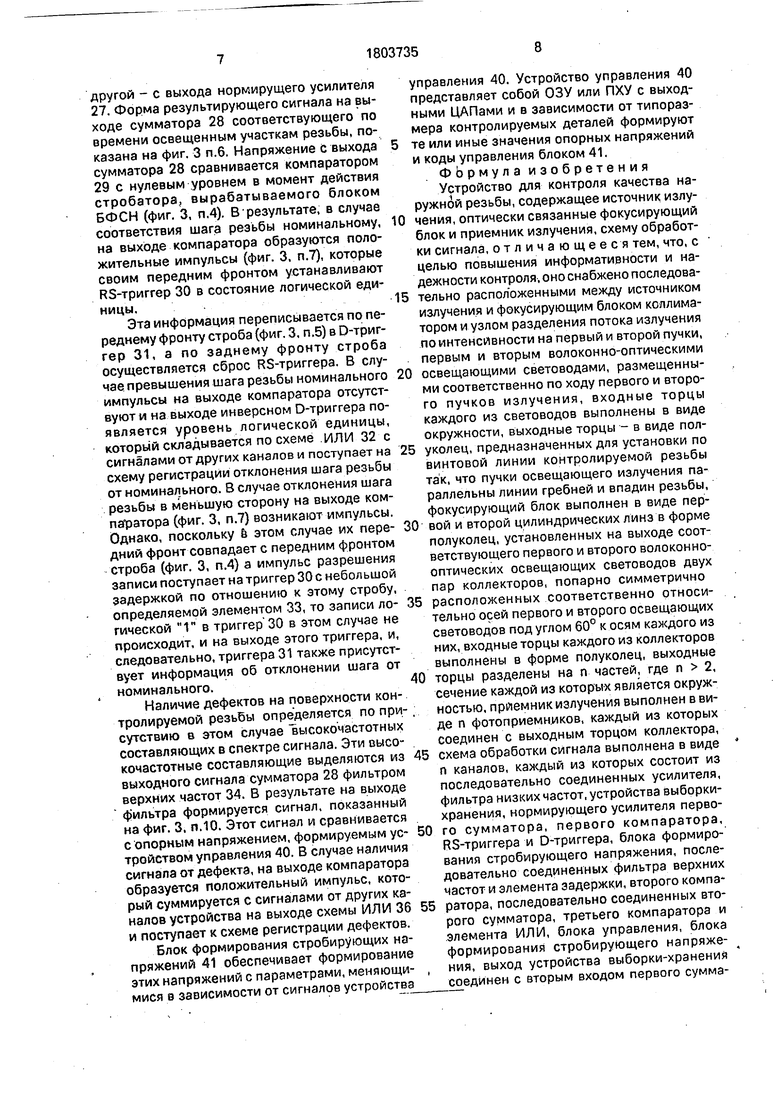

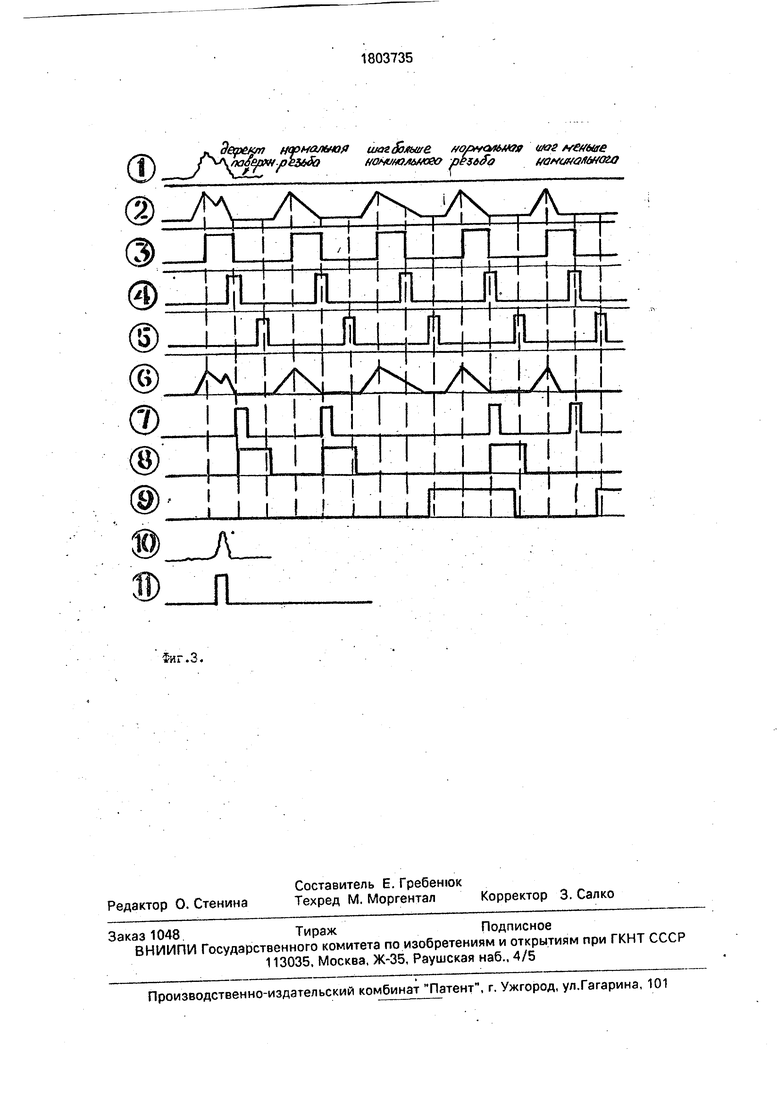

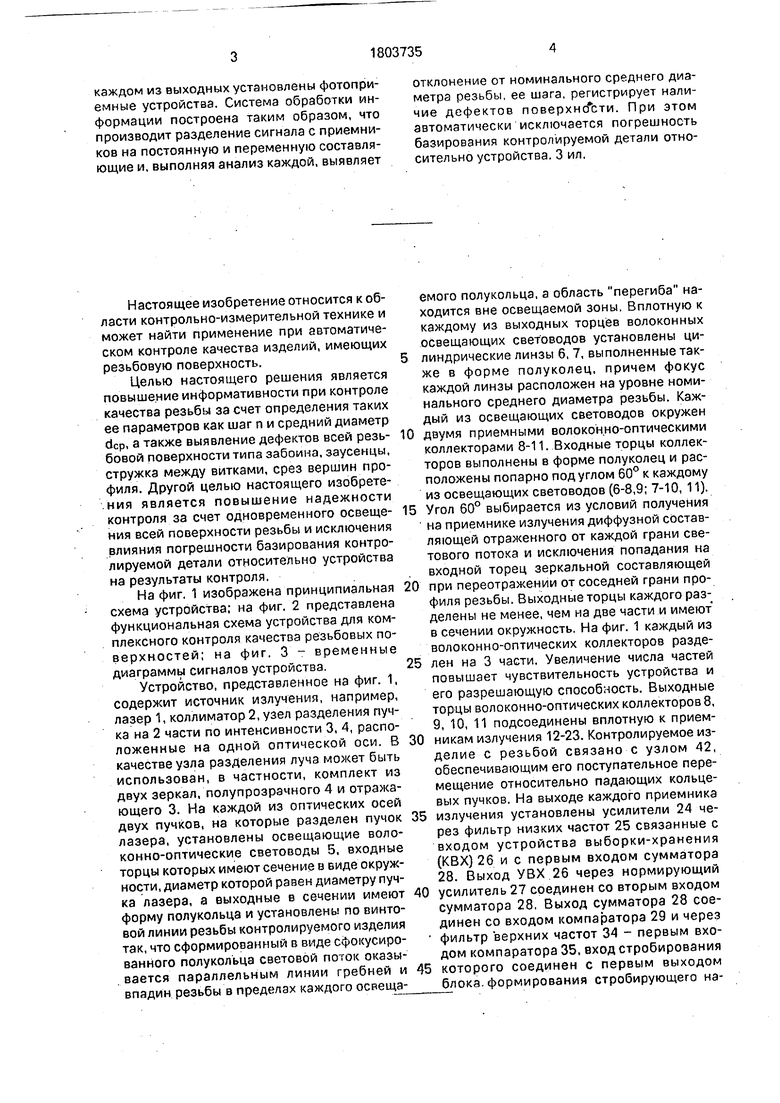

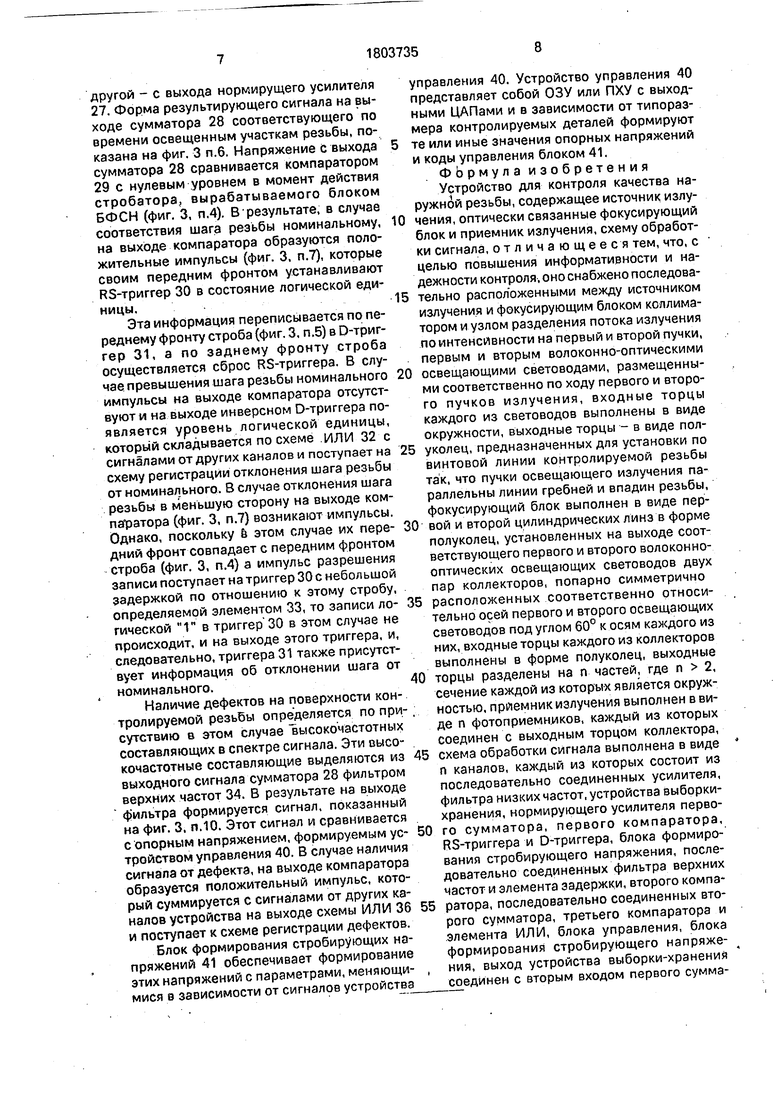

На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 представлена функциональная схема устройства для комплексного контроля качества резьбовых поверхностей; на фиг. 3 - временные диаграммы сигналов устройства.

Устройство, представленное на фиг. 1, содержит источник излучения, например, лазер 1, коллиматор 2, узел разделения пучка на 2 части по интенсивности 3, 4, расположенные на одной оптической оси. В качестве узла разделения луча может быть использован, в частности, комплект из двух зеркал, полупрозрачного 4 и отражающего 3. На каждой из оптических осей двух пучков, на которые разделен пучок лазера, установлены освещающие волоконно-оптические световоды 5, входные торцы которых имеют сечение в виде окружности, диаметр которой равен диаметру пучка лазера, а выходные в сечении имеют форму полукольца и установлены по винтовой линии резьбы контролируемого изделия так, что сформированный в виде сфокусированного полукольца световой поток оказывается параллельным линии гребней и впадин резьбы в пределах каждого освещаемого полукольца, а область перегиба находится вне освещаемой зоны. Вплотную к каждому из выходных торцёв волоконных освещающих световодов установлены цилиндрические линзы 6, 7, выполненные также в форме полуколец, причем фокус каждой линзы расположен на уровне номинального среднего диаметра резьбы. Каждый из освещающих световодов окружен

двумя приемными волоконно-оптическими коллекторами 8-11. Входные торцы коллекторов выполнены в форме полуколец и расположены попарно под углом 60° к каждому из освещающих световодов (6-8,9; 7-10, 11).

Угол 60° выбирается из условий получения на приемнике излучения диффузной составляющей отраженного от каждой грани светового потока и исключения попадания на входной торец зеркальной составляющей

при переотражении от соседней грани профиля резьбы. Выходные торцы каждого разделены не менее, чем на две части и имеют в сечении окружность. На фиг. 1 каждый из волоконно-оптических коллекторов разделен на 3 части. Увеличение числа частей повышает чувствительность устройства и его разрешающую способность. Выходные торцы волоконно-оптических коллекторов 8, 9, 10, 11 подсоединены вплотную к приемникам излучения 12-23. Контролируемое изделие с резьбой связано с узлом 42, обеспечивающим его поступательное перемещение относительно падающих кольцевых пучков. На выходе каждого приемника

излучения установлены усилители 24 через фильтр низких частот 25 связанные с входом устройства выборки-хранения (КВХ) 26 и с первым входом сумматора 28. Выход УВХ 26 через нормирующий

усилитель 27 соединен со вторым входом сумматора 28. Выход сумматора 28 соединен со входом компаратора 29 и через фильтр верхних частот 34 - первым входом компаратора 35,вход стробирования

которого соединен с первым выходом блока, формирования стробирующего напряжения (БФСН) 41, а выход с одним из входов элемента ИЛ И 36. Выход компаратора 29 соединен со входом S RS-триггера 30. Выход этого триггера соединен с входом D триггера 31. Выходы С и R соответственно триггеров 31 и 30 объединены и соединены с вторым выходом БФСН блока формированиястробирующего напряжения 41 и со входом управления УВХ 26, третий выход БФСН соединен со входом стробирования компаратора 29 и через элемент задержки 33 - со входом разрешения записи триггера 30. Выход триггера 31 связан с одним из входов элемента ИЛИ 32.

Выход нормирующего усилителя 27 соединен с первым входом сумматора 37. Выход сумматора соединен с первым входом компаратора 38. Второй вход этого компаратора связан с первым выходом устройства управления 40, а выход компаратора - с одним из входов элемента ИЛИ 39. Второй выход устройства управления соединен со вторым входом компаратора 35, а третий выход- с входом БФСН 41. Устройство работает следующим образом.

Световой поток источника излучения 1 расширяется коллиматором 2 до диаметра, равного диаметру входных торцев волоконно-оптических световодов 5, делится/по ин- ; тенсивности на две равные части, одна уз которых поступает на входной торец правого световода, а другая - на входной торец левого световода. За счет того, что выходные торцы световодов выполнены в виде полуколец, а сами они имеют нерегулярную укладку, световой поток формируется в виде полуколец. Установленные на выходных торцах цилиндрические линзы б и 7 фокусируют световые потоки в виде полуколец. При этом фокусные расстояния линз выбираются так, что в случае, если средний радиус резьбы соответствует номинальному значению и ось вращения детали совпадает с осью полукольцевых осветительных световодов, середина перетяжки сфокусированного потока находится на уровне среднего радиуса резьбы. При перемещении контролируемой резьбовой поверхности поступательного относительно луча лазера последний сканирует всю резьбовую поверхность, перемещаясь по каждой грани профиля. За счет того, что освещающие кольцевые секции смещены относительно друг друга, в зону их действия не попадает тот участок резьбовой поверхности, где происходит перекрещивание профиля, что может в противном случае регистрироваться как дефект. Отраженный от поверхности каждой грани световой поток в зоне диффузной составляющей воспринимается соответствующим волоконно-оптическим приемным световодом 8:11 (рис.1а). Если на грани резьбового профиля имеется дефект, то происходит отклонение индикатрисы

рассеяния, как это показано на фиг. 16. Соответствующая секция каждого из 4 приемных волоконно-оптических световодов воспринимает увеличение отраженного светового потока и на выходе связанного с ней

0 приемника излучения форма сигнала соответствует показанной на фиг. 3 п.1. Сигнал с выхода фотоприемника, например, 13 усиливается усилителем 24 и проходит через фильтр низких частот 25, осуществляющий

5 фильтрацию шумовой составляющей сигнала. Форма сигнала на выходе фильтра представлена на рис. 3 п.2. Этот сигнал имеет постоянную составляющую, величина которой несет информацию об отклонении сред0 него диаметра резьбы от номинального. Для

выявления этой постоянной составляющей

используется устройство выборки-хранения

- УВХ 26. Сигнал на выходе УВХ поступает с

выхода-фильтра 26. Управление УВХ осуще5 ствляется стробирующими импульсами, вырабатываемыми в блоке формирования стробирующего напряжения (БФСН)41. Положение этих импульсов относительно исходного сигнала показано на фиг, 3 п.5. На

0 выходе УВХ формируется постоянное напряжение, соответствующее по уровню сигналу от затемненных участков резьбы. Напряжение с выхода УВХ через нормирующий усилитель 27 поступает на первый вход

5 сумматора 37. На второй вход этого сумматора поступает сигнал с выхода нормирующего усилителя канала, фотоприемник которого расположен диаметрального противоположно фотоприемнику 13, например

0 22. В результате вычитания этих двух сигналов, что необходимо для устранения ошибки из-за погрешности базировки детали, на выходе сумматора 36 образуется напряжение, пропорциональное отклонению диаметра

5 детали от номинального. Это напряжение поступает на первый вход компаратора 38 и сравнивается с опорным напряжением, поступающим на второй вход компаратора с устройства управления 40. В случае, когда

0 напряжение на первом входе компаратора 38 превышает пороговый уровень, на выходе этого компаратора образуется сигнал, поступающий через элемент ИЛ И 39 к схеме регистрации отклонения диаметра.

5 Шаг резьбы контролируемой детали определяется по переменной составляющей сигнала с выхода фильтра 25. Выделение переменной составляющей осуществляется на сумматоре 28, на один вход которого поступает сигнал с выхода фильтра 25, а на

другой - с выхода нормирущего усилителя 27. Форма результирующего сигнала на выходе сумматора 28 соответствующего по времени освещенным участкам резьбы, показана на фиг. 3 п.6. Напряжение с выхода сумматора 28 сравнивается компаратором 29 с нулевым уровнем в момент действия стробатора, вырабатываемого блоком БФСН (фиг, 3, п.4). В результате, в случае соответствия шага резьбы номинальному, на выходе компаратора образуются положительные импульсы (фиг. 3, п.7), которые своим передним фронтом устанавливают RS-триггер 30 в состояние логической единицы.

Эта информация переписывается по переднему фронту строба (фиг. 3, п.5) в D-триг- гер 31, а по заднему фронту строба осуществляется сброс RS-триггера, В случае превышения шага резьбы номинального импульсы на выходе компаратора отсутствуют и на выходе инверсном D-триггера появляется уровень логической единицы, который складывается по схеме .ИЛИ 32 с сигналами от других каналов и поступает на схему регистрации отклонения шага резьбы от номинального. В случае отклонения шага резьбы в меньшую сторону на выходе компаратора (фиг. 3, п.7) возникают импульсы. Однако, поскольку 6 этом случае их передний фронт совпадает с передним фронтом строба (фиг. 3, п.4) а импульс разрешения записи поступает на триггер 30 с небольшой задержкой по отношению к этому стробу, определяемой элементом 33, то записи логической 1 в триггер 30 в этом случае не происходит, и на выходе этого триггера, и, следовательно, триггера 31 также присутствует информация об отклонении шага от номинального

Наличие дефектов на поверхности контролируемой резьбы определяется по присутствию в этом случае высокочастотных составляющих в спектре сигнала. Эти высокочастотные составляющие выделяются из выходного сигнала сумматора 28 фильтром верхних частот 34. В результате на выходе фильтра формируется сигнал, показанный на фиг. 3. п.10. Этот сигнал и сравнивается с опорным напряжением, формируемым устройством управления 40. В случае наличия сигнала от дефекта, на выходе компаратора образуется положительный импульс, который суммируется с сигналами от других каналов устройства на выходе схемы ИЛИ 36 и поступает к схеме регистрации дефектов. Блок формирования стробирующих напряжений 41 обеспечивает формирование этих напряжений с параметрами, меняющимися а зависимости от сигналов устройства

управления 40. Устройство управления 40 представляет собой ОЗУ или ПХУ с выходными ЦАПами и в зависимости от типоразмера контролируемых деталей формируют

те или иные значения опорных напряжений и коды управления блоком 41.

Формул а изо бретени я Устройство для контроля качества наружной резьбы, содержащее источник излучения, оптически связанные фокусирующий блок и приемник излучения, схему обработки сигнала, отличающееся тем, что, с целью повышения информативности и надежности контроля, оно снабжено последовательно распол оженными между источником излучения и фокусирующим блоком коллиматором и узлом разделения потока излучения по интенсивности на первый и второй пучки, первым и вторым волоконно-оптическими

освещающими световодами, размещенными соответственно по ходу первого и второго пучков излучения, входные торцы каждого из световодов выполнены в виде окружности, выходные торцы - в виде полуколец, предназначенных для установки по винтовой линии контролируемой резьбы так, что пучки освещающего излучения параллельны линии гребней и впадин резьбы, фокусирующий блок выполнен в виде первой и второй цилиндрических линз в форме полуколец, установленных на выходе соответствующего первого и второго волоконно- оптических освещающих световодов двух пар коллекторов, попарно симметрично

расположенных соответственно относительно осей первого и второго освещающих световодов под углом 60° к осям каждого из них, входные торцы каждого из коллекторов выполнены в форме полуколец, выходные

торцы разделены на п частей, где п 2, сечение каждой из которых является окружностью, приемник излучения выполнен в виде п фотоприемников, каждый из которых соединен с выходным торцом коллектора,

схема обработки сигнала выполнена в виде п каналов, каждый из которых состоит из последовательно соединенных усилителя, фильтра низких частот, устройства выборки- хранения, нормирующего усилителя первого сумматора, первого компаратора, RS-триггера и D-триггера, блока формирования стробмрующего напряжения, последовательно соединенных фильтра верхних частот и элемента задержки, второго компаратора, последовательно соединенных второго сумматора, третьего компаратора и .элемента ИЛИ, блока управления, блока формирования стробирующего напряже- ния, выход устройства выборки-хранения соединен с вторым входом первого сумматора, выход первого сумматора связан через фильтр верхних частот и с первым входом второго компаратора, вход стробирования второго компаратора соединен с первым выходом блока формирования стробирующего напряжения, а выход - с первым входом первого элемента ИЛИ, блока формирования стробирующего напряжения, второй выход которого соединен со входом управления устройства выборки-хранения, с входом сброса RS-триггера и синхровходом D-триггера, а третий выход блока формирования стробирующего напряжения связан с входом стробирования первого компаратора и через элемент задержки - с входом разрешения записи RS-триггера, S-вход RSЛЕйЩУ

Ул

Фиг.2.

0

5

триггера соединен с выходом первого компаратора, а выход RS-триггера связан с D- входом D-триггера, выход D-триггера соединен с первым входом второго элемента ИЛИ, а выход нормирующего усилителя связан с первым входом второго сумматора, выход второго сумматора соединен с первым входом третьего компаратора, а выход третьего компаратора связан с первым входом, при этом второй вход третьего компаратора соединен с первым выходом блока управления, второй выход блока управления связан с вторым входом второго компаратора, а третий выход блока управления соединен с входом блока формирования стробирующего напряжения.

2

I1

DЈ&J&rV)3(MU

aiK /rafe/A } Јклу/ч &ггх1 5

aqaoff о

«CWQflOO

,;

нормальна ft шаг&льи/е ноаызммм мгг мехыве / езб&понимаемого pestfo иананалбного

п

Фиг.З.

| Кутан А.К | |||

| и др | |||

| Точность и производственный контроль в машиностроении | |||

| - М.: Машиностроение, 1985, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Патент США № 4457622, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Controle en continer pare boice optlque de Aletage Measurment, № 17,1983 г., стр | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1993-03-23—Публикация

1991-01-04—Подача