Изобретение относится к измерению температуры термоэлектрическими методами и может быть использовано для контроля температуры в различных технологических процессах, в частности в полупроводниковой, металлургической, металлообрабатывающей отраслях промышленности.

Известен способ определения температуры, заключающийся в размещении в среде, температуру которой измеряют , термоэлектрического преобразователя (ТЭП), снабженного калибратором с реперным материалом, измерении термоЭДС термоэлектрического преобразователя, нагреве калибратора, определении момента фазового перехода реперного материала, оценке погрешности термоэлектрического преобразователя при температуре фазового перехода и определении температуры среды с учетом погрешности термоэлектрического преобразователя, по которому размещают в среде второй термоэлектрический преобразователь, идентичный первому, с реперным материалом, имеющим другую температуру фазового перехода, дополнительно измеряют разностную термоЭДС термопреобразователей, определяют погрешность измерения

со i ю

00

термоэлектрического преобразователя при температуре фазового перехода второго реперного материала, при это моменты фазовых -переходов определяют по отклонению разностного значения термоЭДС преобразователей от нулевого значения, а искомую температуру среды определяют с учетом погрешностей термоэлектрического преобразователя при двух температурах фазового перехода реперных материалов ЈГ.

Недостатком известного спосоЪа является наличие погрешности, обусловленной недостаточной достоверностью идентификации периодов фазовых переходов реперных материалов. Это приводит к расхождению получаемых оценок погрешностей ТЭП, снижению их достоверности и снижению точности коррекции погрешности, в том числе и прогрессирующей погрешности ТЭП.

Наиболее близким по технической сущности и достигаемому результату к заявленному является способ определения температуры, заключающийся в размещении на объекте двух идентичных термопреобразователей с калибраторами, заполненными реперными матералами с различными температурами фазового перехода, измерении термоЭДС одного из термопреобразователей, из- мерении разностной термоЭДС термопреобразователей до момента исчезновения нулевой фазы, определении начала фазового перехода в реперном материале каждого -из калибраторов по полярности разностной термоЭДС, калибровке измерительного канала для определения погрешности последнего и определении искомой температуры объекта по измеренному значению с учетом погрешности измерительного канала 2 .

Недостатком способа является низкая точность определения температуры Цель изобретения - повышение точности определения температуры. }

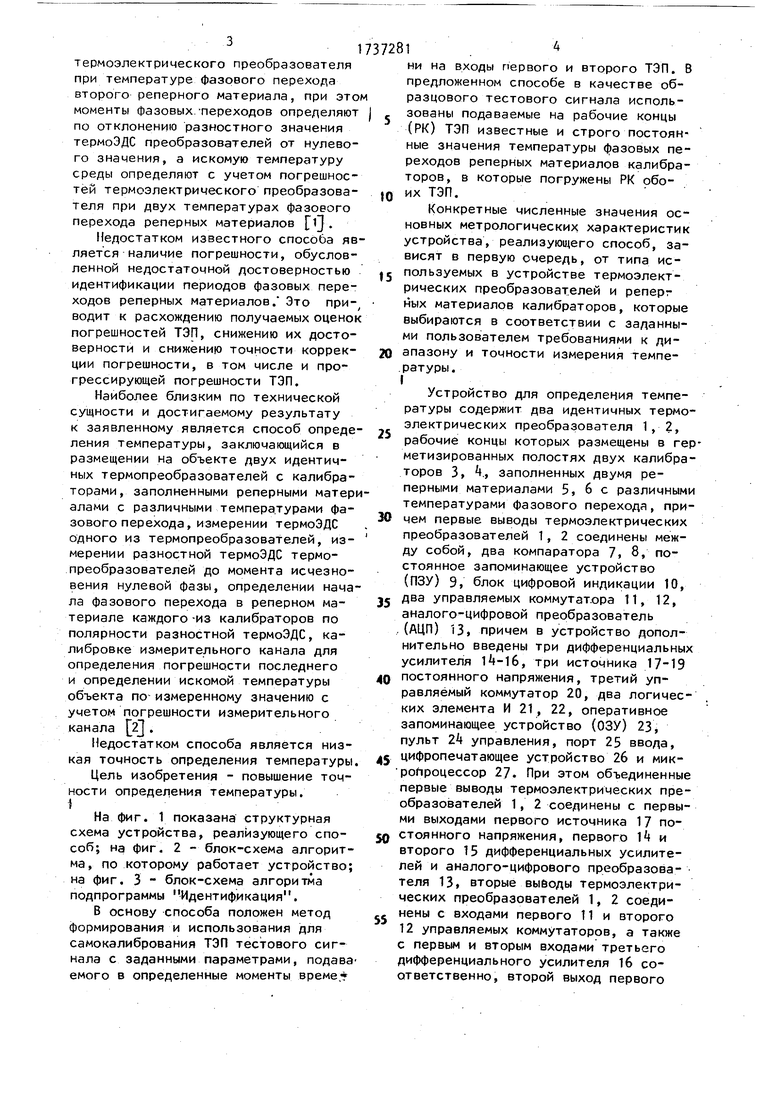

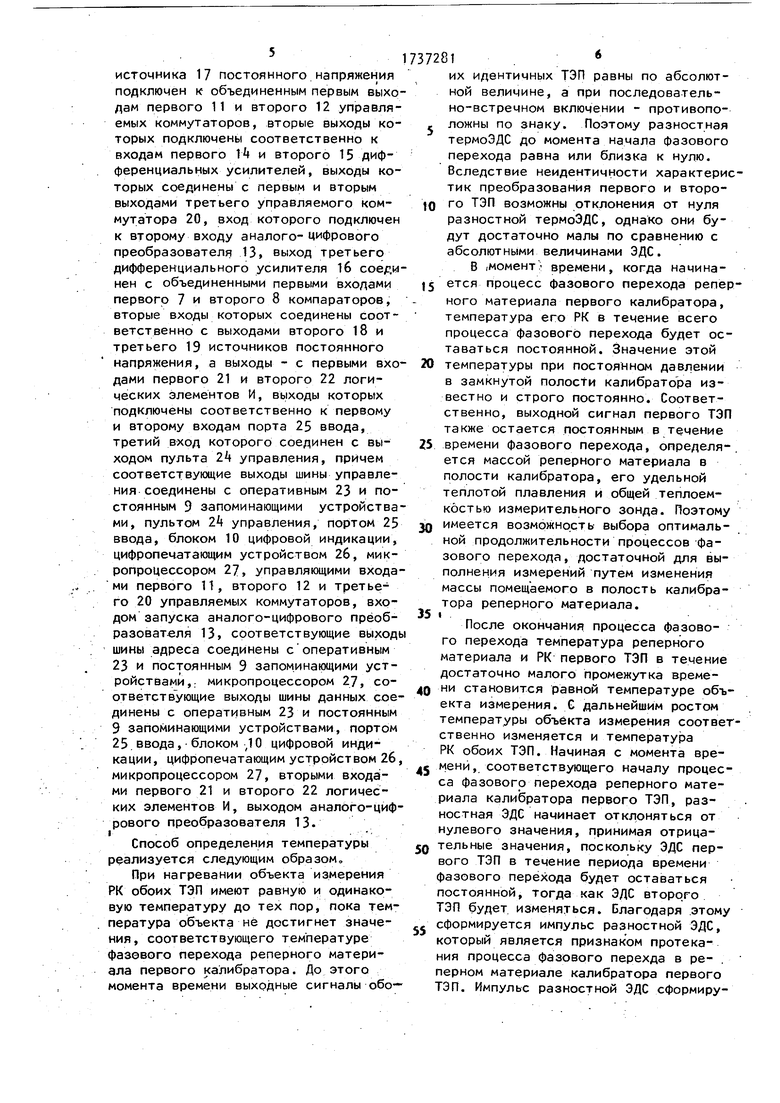

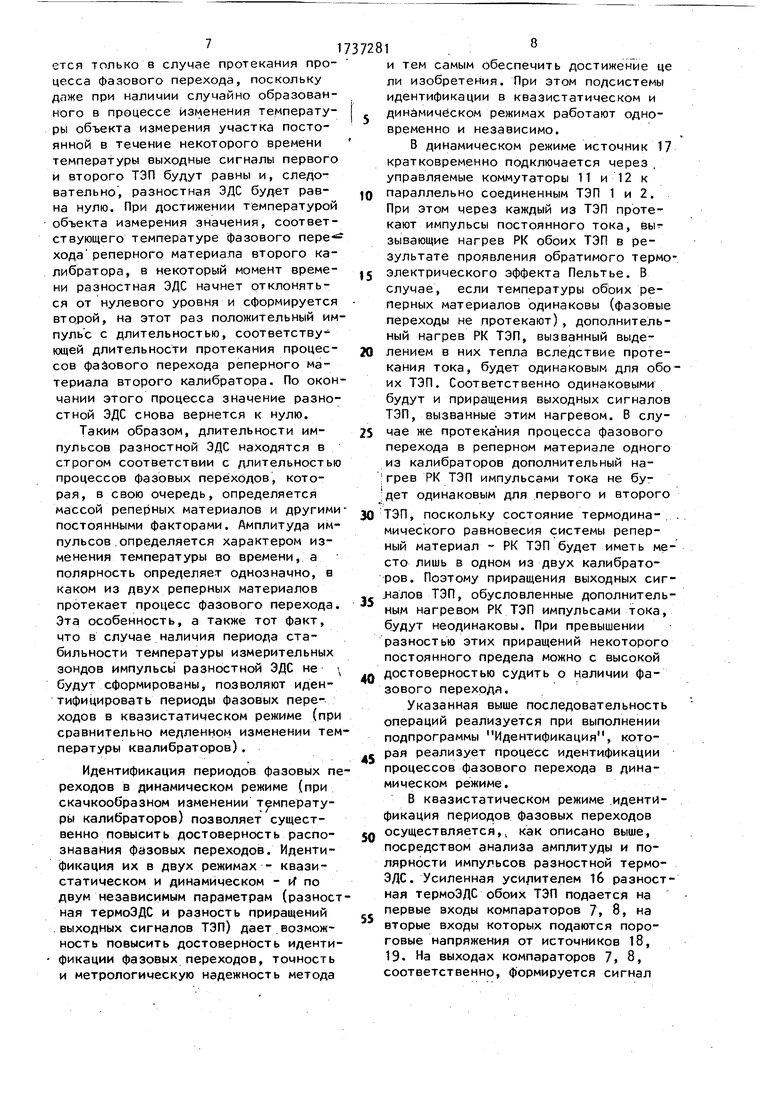

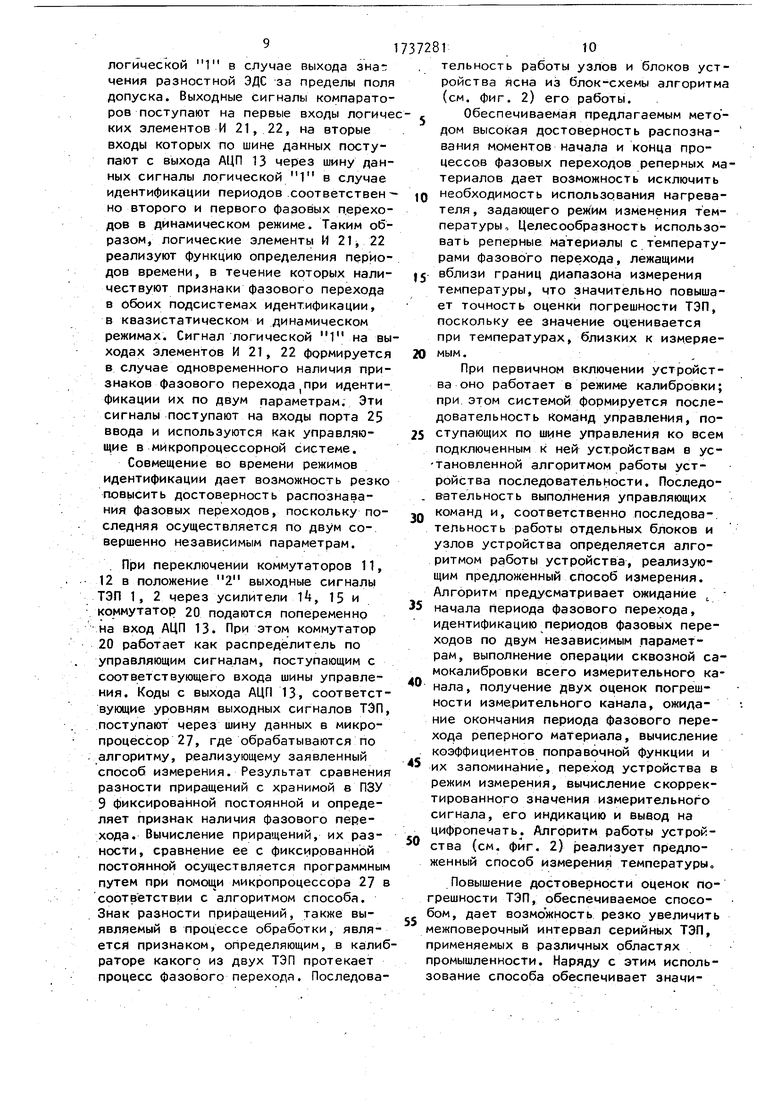

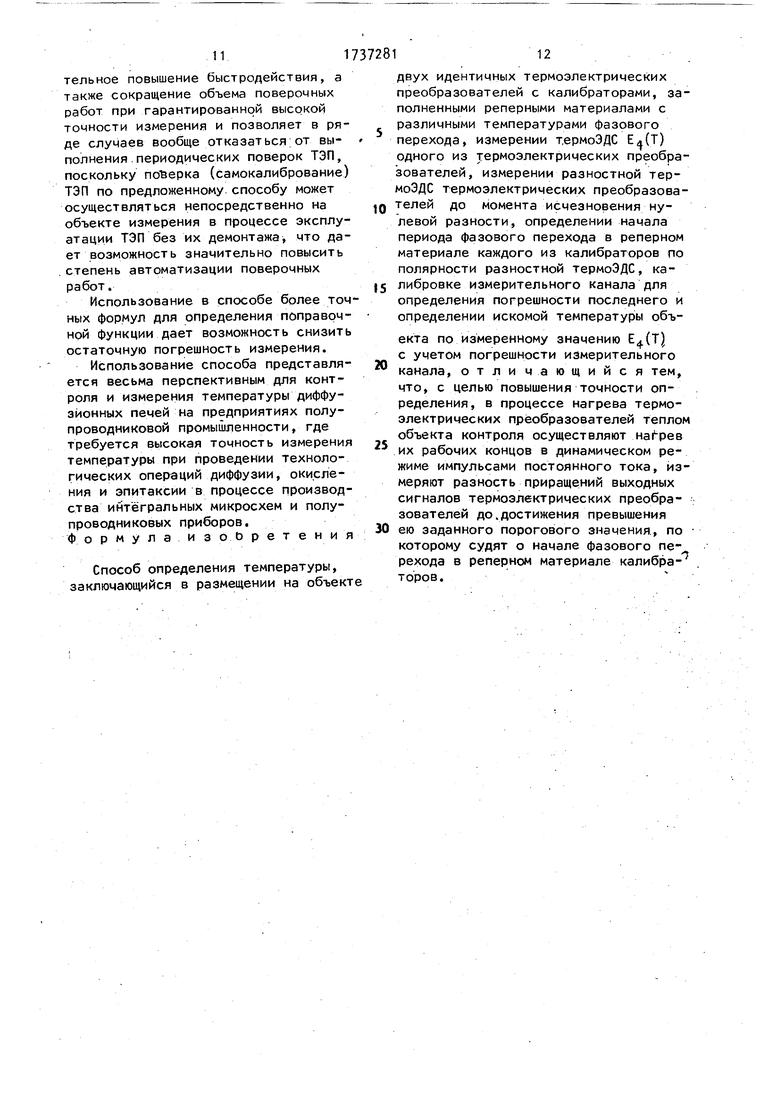

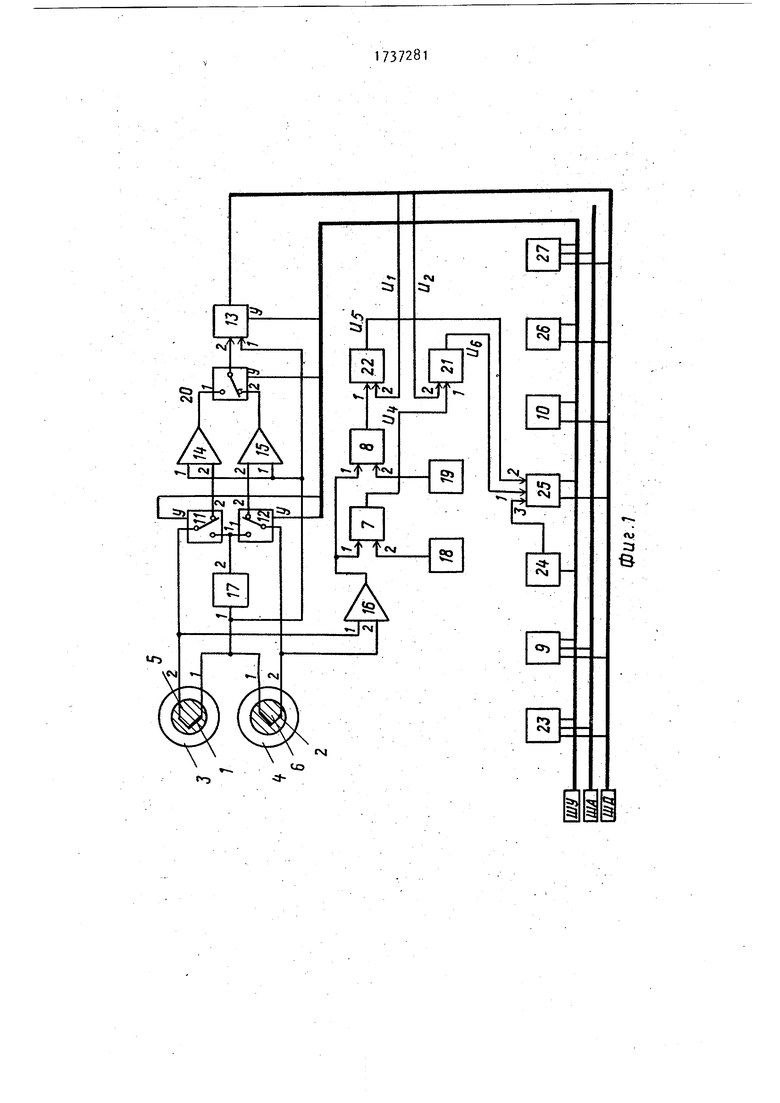

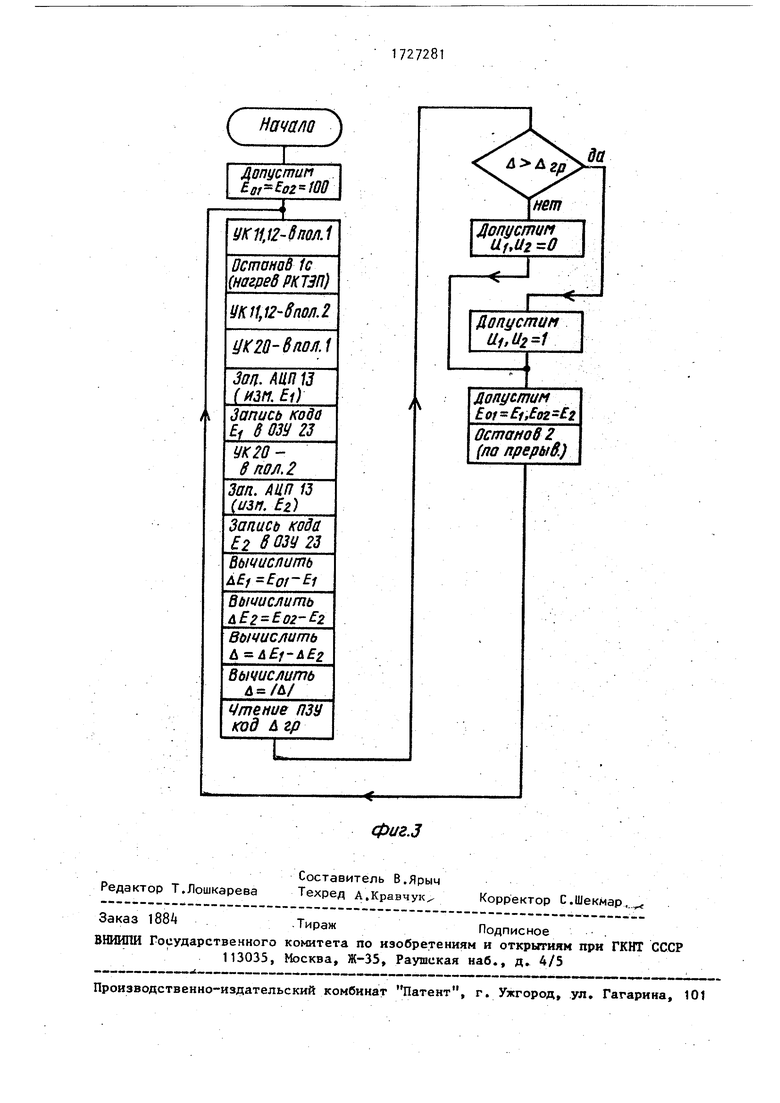

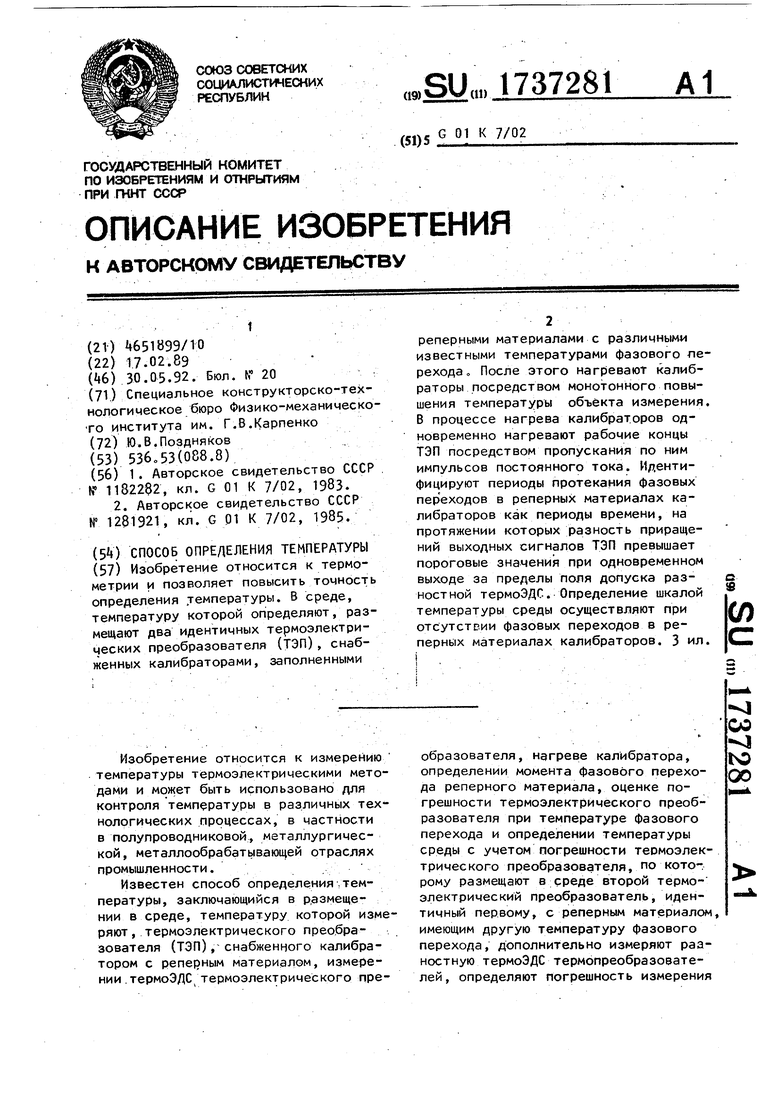

На фиг. 1 показана структурная схема устройства, реализующего способ; на фиг. 2 - блок-схема алгоритма, по которому работает устройство; на фиг. 3 - блок-схема алгоритма подпрограммы Идентификация.

В основу способа положен метод формирования и использования для самокалибрования ТЭП тестового сигнала с заданными параметрами, подаваемого в определенные моменты време

5

5

0

5

0

5

O

5

ни на входы первого и второго ТЭП. В предложенном способе в качестве образцового тестового сигнала использованы подаваемые на рабочие концы (РК) ТЭП известные и строго постоянные значения температуры фазовых переходов реперных материалов калибраторов, в которые погружены РК обоих ТЭП.

Конкретные численные значения основных метрологических характеристик устройства, реализующего способ, зависят в первую очередь, от типа используемых в устройстве термоэлектрических преобразователей и реперг ных материалов калибраторов, которые выбираются в соответствии с заданными пользователем требованиями к диапазону и точности измерения температуры . I

Устройство для определения температуры содержит два идентичных термоэлектрических преобразователя 1, 2, рабочие концы которых размещены в герметизированных полостях двух калибраторов 3, Ь, заполненных двумя реперными материалами 5, 6 с различными температурами фазового перехода, причем первые выводы термоэлектрических преобразователей 1, 2 соединены между собой, два компаратора 7, 8, постоянное запоминающее устройство (ПЗУ) 9, блок цифровой индикации 10, два управляемых коммутатора 11, 12, аналого-цифровой преобразователь (АЦП) 13 причем в устройство дополнительно введены три дифференциальных усилителя Й-16, три источника 17-19 постоянного напряжения, третий управляемый коммутатор 20, два логических элемента И 21, 22, оперативное запоминающее устройство (ОЗУ) 23, пульт 2k управления, порт 25 ввода, цифропечатающее устройство 26 и мик- ропроцессор 27. При этом объединенные первые выводы термоэлектрических преобразователей 1, 2 соединены с первыми выходами первого источника 17 постоянного напряжения, первого И и второго 15 дифференциальных усилителей и аналого-цифрового преобразователя 13 вторые выводы термоэлектрических преобразователей 1, 2 соединены с входами первого 11 и второго 12 управляемых коммутаторов, а также с первым и вторым входами третьего дифференциального усилителя 16 соответственно, второй выход первого

э

источника 17 постоянного напряжения подключен к объединенным первым выходам первого 11 и второго 12 управляемых коммутаторов, вторые выходы которых подключены соответственно к входам первого 14 и второго 15 дифференциальных усилителей, выходы которых соединены с первым и вторым выходами третьего управляемого коммутатора 20, вход которого подключен к второму входу аналоге- цифрового преобразователя 13, выход третьего дифференциального усилителя 16 соединен с объединенными первыми входами первого 7 и второго 8 компараторов, вторые входы которых соединены соответственно с выходами второго 18 и третьего 19 источников постоянного напряжения, а выходы - с первыми входами первого 21 и второго 22 логических элементов И, выходы которых подключены соответственно к первому и второму входам порта 25 ввода, третий вход которого соединен с выходом пульта 24 управления, причем соответствующие выходы шины управления соединены с оперативным 23 и постоянным 9 запоминающими устройствами, пультом 24 управления, портом 25 ввода, блоком 10 цифровой индикации, цифропечатающим устройством 26, микропроцессором 27, управляющими входами первого И, второго 12 и третьего 20 управляемых коммутаторов, входом запуска аналого-цифрового преобразователя 13, соответствующие выход шины адреса соединены с оперативным 23 и постоянным 9 запоминающими устройствами, микропроцессором 27, соответствующие выходы шины данных соединены с оперативным 23 и постоянным 9 запоминающими устройствами, портом 25 ввода, блоком ,10 цифровой индикации, цифропечатающим устройством 26 микропроцессором 27, вторыми входами первого 21 и второго 22 логических элементов И, выходом аналого-цифрового преобразователя 13. i

Способ определения температуры

реализуется следующим образом.

При нагревании объекта измерения РК обоих ТЭП имеют равную и одинаковую температуру до тех пор, пока температура объекта не достигнет значения, соответствующего температуре фазового перехода реперного материала первого калибратора. До этого момента времени выходные сигналы обо-

372816

их идентичных ТЭП равны по абсолютной величине, а при последовательно-встречном включении - противопо- , ложны по знаку. Поэтому разностная термоЭДС до момента начала фазового перехода равна или близка к нулю. Вследствие неидентичности характеристик преобразования первого и второЮ го ТЭП возможны отклонения от нуля разностной термоЭДС, однако они будут достаточно малы по сравнению с абсолютными величинами ЭДС.

В .момент времени, когда начина15 ется процесс фазового перехода реперного материала первого калибратора, температура его РК в течение всего процесса фазового перехода будет оставаться постоянной. Значение этой

20 температуры при постоянном давлении в замкнутой полости калибратора известно и строго постоянно. Соответственно, выходной сигнал первого ТЭП также остается постоянным в течение

25 времени фазового перехода, определяется массой реперного материала в полости калибратора, его удельной теплотой плавления и общей теплоемкостью измерительного зонда. Поэтому

JQ имеется возможность выбора оптимальной продолжительности процессов фазового перехода, достаточной для выполнения измерений путем изменения массы помещаемого в полость калибратора реперного материала.

После окончания процесса фазового перехода температура реперного материала и РК первого ТЭП в течение достаточно малого промежутка време40 ни становится равной температуре объекта измерения. С дальнейшим ростом температуры объекта измерения соответственно изменяется и температура РК обоих ТЭП. Начиная с момента вре45 мени, соответствующего началу процесса фазового перехода реперного материала калибратора первого ТЭП, разностная ЭДС начинает отклоняться от нулевого значения, принимая отрица50 тельные значения, поскольку ЭДС первого ТЭП в течение периода времени фазового перехода будет оставаться постоянной, тогда как ЭДС второго ТЭП будет изменяться. Благодаря этому

,, сформируется импульс разностной ЭДС, который является признаком протекания процесса фазового перехда в ре- перном материале калибратора первого ТЭП. Импульс разностной ЭДС сформиру35 i

ется только в случае протекания процесса фазового перехода, поскольку даже при наличии случайно образованного в процессе изменения температуры объекта измерения участка постоянной в течение некоторого времени температуры выходные сигналы первого и второго ТЭП будут равны и, следовательно, разностная ЭДС будет равна нулю. При достижении температурой объекта измерения значения, соответствующего температуре фазового пере хода реперного материала второго калибратора, в некоторый момент времени разностная ЭДС начнет отклоняться от нулевого уровня и сформируется второй, на этот раз положительный импульс с длительностью, соответствующей длительности протекания процессов фазового перехода реперного материала второго калибратора. По окончании этого процесса значение разностной ЭДС снова вернется к нулю.

Таким образом, длительности импульсов разностной ЭДС находятся в строгом соответствии с длительностью процессов фазовых переходов, которая, в свою очередь, определяется массой реперных материалов и другими постоянными факторами. Амплитуда импульсов определяется характером изменения температуры во времени, а полярность определяет однозначно, в каком из двух реперных материалов протекает процесс фазового перехода. Эта особенность, а также тот факт, что в случае наличия периода стабильности температуры измерительных зондов импульсы разностной ЭДС не будут сформированы, позволяют идентифицировать периоды фазовых переходов в квазистатическом режиме (при сравнительно медленном изменении температуры квалибраторов).

Идентификация периодов фазовых переходов в динамическом режиме (при скачкообразном изменении температуры калибраторов) позволяет существенно повысить достоверность распознавания фазовых переходов. Идентификация их в двух режимах - квази- статическом и динамическом - и по двум независимым параметрам (разностная термоЭДС и разность приращений выходных сигналов ТЭП) дает возможность повысить достоверность иденти- фикации фазовых переходов, точность и метрологическую надежность метода

5

0

5

0

5

0

S

0

5

и тем самым обеспечить достижение це ли изобретения. При этом подсистемы идентификации в квазистатическом и динамическом режимах работают одновременно и независимо.

В динамическом режиме источник 17 кратковременно подключается через управляемые коммутаторы 11 и 12 к параллельно соединенным ТЭП 1 и 2. При этом через каждый из ТЭП протекают импульсы постоянного тока, вызывающие нагрев РК обоих ТЭП в результате проявления обратимого термоэлектрического эффекта Пельтье. В случае, если температуры обоих реперных материалов одинаковы (фазовые переходы не протекают), дополнительный нагрев РК ТЭП, вызванный выделением в них тепла вследствие протекания тока, будет одинаковым для обоих ТЭП. Соответственно одинаковыми будут и приращения выходных сигналов ТЭП, вызванные этим нагревом. В случае же протекания процесса фазового перехода в реперном материале одного из калибраторов дополнительный нагрев РК ТЭП импульсами тока не бу- дет одинаковым для первого и второго

ТЭП, поскольку состояние термодинамического равновесия системы репер- ный материал - РК ТЭП будет иметь место лишь в одном из двух калибраторов. Поэтому приращения выходных сиг- лалов ТЭП, обусловленные дополнительным нагревом РК ТЭП импульсами тока, будут неодинаковы. При превышении разностью этих приращений некоторого постоянного предела можно с высокой достоверностью судить о наличии фазового перехода.

Указанная выше последовательность операций реализуется при выполнении подпрограммы Идентификация, которая реализует процесс идентификации процессов фазового перехода в динамическом режиме.

В квазистатическом режиме идентификация периодов фазовых переходов осуществляется как описано выше, посредством анализа амплитуды и полярности импульсов разностной термоЭДС. Усиленная усилителем 16 разностная термоЭДС обоих ТЭП подается на первые входы компараторов 7, 8, на вторые входы которых подаются пороговые напряжения от источников 18, 19. На выходах компараторов 7, 8, соответственно, формируется сигнал

логической 1

в случае выхода значения разностной ЭДС за пределы поля допуска. Выходные сигналы компараторов поступают на первые входы логичеких элементов И 21, 22, на вторые входы которых по шине данных поступают с выхода АЦП 13 через шину данных сигналы логической 1 в случае идентификации периодов соответственно второго и первого фазовых переходов в динамическом режиме. Таким образом, логические элементы И 21, 22 реализуют функцию определения периодов времени, в течение которых нали- чествуют признаки фазового перехода в обоих подсистемах идентификации, в квазистатическом и динамическом режимах. Сигнал логической 1 на выходах элементов И 21, 22 формируется в случае одновременного наличия признаков фазового перехода(при идентификации их по двум параметрам. Эти сигналы поступают на входы порта 25 ввода и используются как управляющие в микропроцессорной системе. Совмещение во времени режимов идентификации дает возможность резко повысить достоверность распознавания фазовых переходов, поскольку последняя осуществляется по двум совершенно независимым параметрам.

При переключении коммутаторов 11, 12 в положение 2 выходные сигналы ТЭП 1, 2 через усилители 14, 15 и коммутатор 20 подаются попеременно на вход АЦП 13. При этом коммутатор 20 работает как распределитель по управляющим сигналам, поступающим с соответствующего входа шины управления. Коды с выхода АЦП 13, соответствующие уровням выходных сигналов ТЭП, поступают через шину данных в микропроцессор 27, где обрабатываются по алгоритму, реализующему заявленный способ измерения. Результат сравнения разности приращений с хранимой в ПЗУ 9 фиксированной постоянной и определяет признак наличия фазового перехода. Вычисление приращений, их разности, сравнение ее с фиксированной постоянной осуществляется программным путем при помощи микропроцессора 27 в соответствии с алгоритмом способа. Знак разности приращений, также выявляемый в процессе обработки, является признаком, определяющим, в калибраторе какого из двух ТЭП протекает процесс фазового перехода. Последова

10

0

5

j

тельность работы узлов и блоков устройства ясна из блок-схемы алгоритма (см. фиг. 2) его работы.

Обеспечиваемая предлагаемым методом высокая достоверность распознавания моментов начала и конца процессов фазовых переходов реперных материалов дает возможность исключить необходимость использования нагревателя, задающего режим изменения температуры, Целесообразность использовать реперные материалы с температурами фазового перехода, лежащими вблизи границ диапазона измерения температуры, что значительно повышает точность оценки погрешности ТЭП, поскольку ее значение оценивается при температурах, близких к измеряемым .

При первичном включении устройства оно работает в режиме калибровки; при этом системой формируется последовательность команд управления, поступающих по шине управления ко всем подключенным к ней устройствам в установленной алгоритмом работы устройства последовательности. Последовательность выполнения управляющих команд и, соответственно последовательность работы отдельных блоков и узлов устройства определяется алгоритмом работы устройства, реализующим предложенный способ измерения. Алгоритм предусматривает ожидание t начала периода фазового перехода, идентификацию периодов фазовых переходов по двум независимым параметрам, выполнение операции сквозной самокалибровки всего измерительного канала , получение двух оценок погрешности измерительного канала, ожидание окончания периода фазового перехода реперного материала, вычисление коэффициентов поправочной функции и их запоминание, переход устройства в режим измерения, вычисление скорректированного значения измерительного сигнала, его индикацию и вывод на цифропечать. Алгоритм работы устрой- 0 ства (см. фиг. 2) реализует предложенный способ измерения температуры

Повышение достоверности оценок погрешности ТЭП, обеспечиваемое способом, дает возмо жность резко увеличить межповерочный интервал серийных ТЭП, применяемых в различных областях промышленности. Наряду с этим использование способа обеспечивает значи0

5

0

5

5

тельное повышение быстродействия, а также сокращение объема поверочных работ при гарантированной высокой точности измерения и позволяет в ряде случаев вообще отказаться от вы- полнения периодических поверок ТЭП, поскольку почерка (самокалибрование) ТЭП по предложенному способу может осуществляться непосредственно на объекте измерения в процессе эксплуатации ТЭП без их демонтажа, что дает возможность значительно повысить степень автоматизации поверочных работ.

Использование в способе более точных формул для определения поправочной функции дает возможность снизить остаточную погрешность измерения.

Использование способа представляется весьма перспективным для контроля и измерения температуры диффузионных печей на предприятиях полупроводниковой промышленности, где требуется высокая точность измерения температуры при проведении технологических операций диффузии, окисления и эпитаксии в процессе производства интегральных микросхем и полупроводниковых приборов. Формула изобретения

Способ определения температуры, заключающийся в размещении на объект

двух идентичных термоэлектрических преобразователей с калибраторами, заполненными реперными материалами с различными температурами фазового перехода, измерении т.ермоЭДС Е(Т) одного из термоэлектрических преобразователей, измерении разностной тер- моЭДС термоэлектрических преобразователей до момента исчезновения нулевой разности, определении начала периода фазового перехода в реперном материале каждого из калибраторов по полярности разностной термоЭДС, ка5 либровке измерительного канала для определения погрешности последнего и определении искомой температуры объекта по измеренному значению Е4(Т) с учетом погрешности измерительного канала, отличающийся тем, что, с целью повышения точности определения, в процессе нагрева термоэлектрических преобразователей теплом объекта контроля осуществляют нагрев их рабочих концов в динамическом режиме импульсами постоянного тока, измеряют разность приращений выходных сигналов термоэлектрических преобразователей до.достижения превышения

0 ею заданного порогового значения, по которому судят о начале фазового перехода в реперном материале калибра- 7 торов.

оо

CN1

ГЛ

Г-

С Начало J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения температуры | 1990 |

|

SU1796919A1 |

| Устройство для измерения температуры | 1988 |

|

SU1672237A1 |

| Устройство для измерения температуры | 1984 |

|

SU1281921A1 |

| Устройство для измерения температуры | 1986 |

|

SU1434279A1 |

| Устройство для измерения температуры | 1985 |

|

SU1390515A1 |

| Устройство для измерения температуры | 1987 |

|

SU1506294A1 |

| Устройство для измерения температуры | 1987 |

|

SU1578511A1 |

| Устройство для измерения температуры | 1984 |

|

SU1154551A1 |

| Устройство для измерения температуры | 1984 |

|

SU1154552A1 |

| Устройство для измерения температуры | 1984 |

|

SU1268970A1 |

Изобретение относится к термометрии и позволяет повысить точность определения температуры. В среде, температуру которой определяют, размещают два идентичных термоэлектрических преобразователя (ТЭП), снабженных калибраторами, заполненными реперными материалами с различными известными температурами фазового перехода „ После этого нагревают калибраторы посредством монотонного повышения температуры объекта измерения. В процессе нагрева калибраторов одновременно нагревают рабочие концы ТЭП посредством пропускания по ним импульсов постоянного тока. Идентифицируют периоды протекания фазовых переходов в реперных материалах калибраторов как периоды времени, на протяжении которых разность приращений выходных сигналов ТЭП превышает пороговые значения при одновременном выходе за пределы поля допуска разностной термоЭДГ.. Определение шкалой температуры среды осуществляют при отсутствии фазовых переходов в реперных материалах калибраторов. 3 ил. а Ј / с

Вкл. таило „Реж.ка/iuffp

Запуск пйдпр. „Идентиф

Останов 2 (Прерывание)

Вкл. табло „ФПГ

УК 11 - S по/1.2 (Е1Навх.№)

УК 20-8 пол. 1 (Јt ни 8х. Аил)

Запуск АЦП Изм.Ј(П)

пересылка кода Јц 8 ОЗУ23

Запускподпр. ,Иденти(&

нет

Ъыкл. „ФП1

нет

Фиг. г

Г Начало Л

Допустип

УК11,12-8пол.1

Останов 1с (нагреб РКТЭП)

УК11,12-8пол.2

УК20-6пол.1

Зап. ЛИП 13 (H3fi.Ei)

Запись кода Ј/ 6 ОЗУ 23

УК 20- 8 по Л. 2

Зап. лип 13 (изп. EZ)

Запись кади Ј2 8 ОЗУ 23

Вычислить

uЈf Јof-El

Вычислить л Ег -Ј02-Ј2

Вычислить & uЈf-AЈz

Вычислить

Чтение ПЗУ код игр

Допустим

Uf,U2 ff

Т

I

Допустим Uf,

Допустим ,

Останов 2 (по прерыв.)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1182282, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измерения температуры | 1984 |

|

SU1281921A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1989-02-17—Подача