(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОДА И БРОМА ИЗ РАСТВОРОВ | 1996 |

|

RU2094379C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЙОДА ИЗ ПРИРОДНОГО ЙОДСОДЕРЖАЩЕГО РАСТВОРА И ЙОДНЫЙ ПРЕПАРАТ | 2001 |

|

RU2194021C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЙОДА ИЗ РАСТВОРОВ | 2001 |

|

RU2207976C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЙОДА ИЗ РАСТВОРОВ | 1993 |

|

RU2113402C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЙОДА | 1995 |

|

RU2112080C1 |

| Способ извлечения микроэлементов из высокоминерализованных вод | 2019 |

|

RU2746213C2 |

| СПОСОБ ДЕСОРБЦИИ ЙОДА СО СЛАБООСНОВНЫХ АНИОНИТОВ | 2009 |

|

RU2397142C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ РАССОЛОВ | 1994 |

|

RU2078023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДА ИЗ МИНЕРАЛИЗОВАННЫХ ПРИРОДНЫХ ВОД | 2021 |

|

RU2782603C1 |

| Способ извлечения йода | 1972 |

|

SU422688A1 |

Изобретение относится к способу извлечения йода из йодсодержащих растворов (природных рассолов, сточных вод и т.д ) Изобретение позволяет повысить степень извлечения йода на 15% (с 80 до 95%) Способ включает адсорбцию йодида анио- нообменной смолой, окисление сорбированного йодида в фазе анионита подкисленных раствором иодата калия или натрия, элюирования иода с йод-ионита, получение йодных концентратов. При этом на стадии сорбции используют предварительно насыщенный йодом с массовой концентрацией 50-150 г/дм анионит, взятый в количестве 25-50% от общего объема, а окисление йодида в фазе ионита ведут подачей окислителя непосредственно в поток исходного йодсодержащего раствора, взятого в количестве 10-30% от объема, подаваемого на сорбцию 1 з п ф-лы, 2 табл

Изобретение относится к технике извлечения иода из йодсодержащих растворов (природных рассолов, сточных вод и

тд)

Наиболее близким техническим решением является способ извлечения йодида, согласно которому рассол, содержащий иодид, пропускают с заданной скоростью через слой анионообменной смолы. При появлении в отработанном рассоле на выходе из аппарата йодида процесс сорбции прекращают. Анионообменную смолу обрабатывают подкисленным минеральной кислотой раствором иодата (например, №Юз) для окисления йодида в фазе анионита до иода элементарного Затем снова по- вторяют цикл сорбции йодида из природного рассола Цикл сорбция - окисление повторяют многократно (25-40 раз) до полного насыщения анионита иодом Затем элюируют иод из анионообменной смолы водным раствором гидроксида щелочного металла (К+, Na4). Остаточный иодид вымывают из анионита водным раствором хлорида натрия .Степень извлечения йодида из природного сырья составляет 80-82%

К недостаткам данного способа следует отнести высокие потери йодида (до 20%) за счет многократного чередования циклов (25-40 раз) сорбции - окисления (потери йодида вызваны потерями исходного раствора на стадии окисления йодида, когда исходный раствор, минуя стадию сорбции подается на сброс) и значительные потери анионита за счет его измельчения и уноса отработанным рассолом при смене растворов

При контакте с исходным раствором на- бухаемость анионита уменьшается (гранула сжимается) при обработке водным раство 4GO

00

s|

сл

ГО

ром иодата набухаемость резко возрастает. Колебание набухаемости приводит к растрескиванию гранул анионита и к его потерям. Характеристика потерь анионита, связанная с изменением набухаемости, приведена в примере 20.

Цель изобретения -сокращение потерь иода, увеличение степени извлечения за счет сокращения циклов сорбция - окисление.

Указанная цель достигается тем, что в способе извлечения иодида из иодсодержа- щих растворов, включающем адсорбцию иодида ионообменной смолой, окисление иодида в фазе анионита подкисленным рас- твором иодата калия (натрия), элюирование иода с иод-ионита с получением концентратов иода, процесс сорбции иодида ведут анионитом (АМП, АВ-17-8) предварительно насыщенным элементарным иодом с массо- вой концентрацией 50-150 г/дм , который используется в пределах 25-50% от общего количества анионита, а процесс окисления иодида в фазе анионита ведут подкисленным раствором иодада калия (натрия), пода- ваемым в поток исходного иодсодержащего раствора, составляющим 10-30 об.% от исходного его количества, подаваемого на процесс сорбции.

Предлагаемый способ отличается от из- вестного тем, что процесс сорбции иодида из иодсодержащих растворов ведут на ани- оните, предварительно насыщенном элементарным иодом с массовой концентрацией 50-150 г/дм и взятом в ко- личесте 25-50% от всего объема используемого анионита; процесс оки сления иодида в фазе анионита ведут подкисленным раствором иодата калия (натрия) путем подачи его непосредственно в поток исходного иодсодержащего раствора потоком, составляющим 10-30 об.% от исходного количества, подаваемого на процесс сорбции.

Способ осуществляют следующим образом,

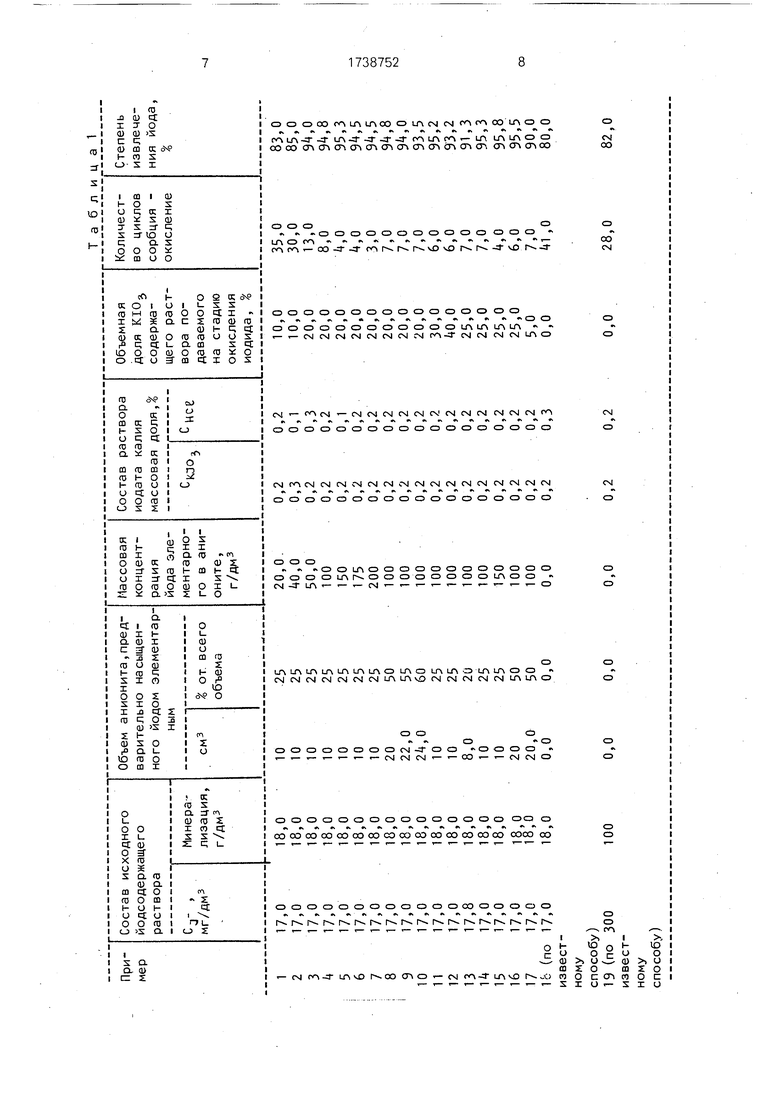

Примеры 1-19. В сорбционный каскад аппаратов, который состоит из четырех последовательно соединенных между собой колонок диаметром 0,01 м, высотой 0,2 м, загружают 40 см3 анионита (АМП, АВ-17-8). Причем в первые две колонки по ходу рассола загружают 25-50% анионита, предварительно насыщенного элементарным иодом с массовой концентрацией 20- 200 г/дм , в остальные колонки загружают безиодный анионит. После этого подают исходный иодсодержащий раствор с массовой концентрацией по иодиду от 17 до 300 г/см . Раствор подают с удельной объемной скоростью 40-45 ч . При достижении массовой доли иодида в отработанном растворе, равной 20% от исходного количества иодида (что соответствует средней степени извлечения 92-95%), процесс сорбции иодида прекращают и начинают процесс окисления иодида в фазе анионита. Процесс окисления иодида ведут подкисленным раствором, содержащим массовые доли: иодата 0,2-0,3%, минеральной кислоты (HCI) 0,1-0,3%.

Подачу исходного раствора поддерживают в пределах 0-40% от исходного количества. Окисление ведут в течение 1-2,0 ч и прекращают при появлении следовых количеств иода элементарного в отработанном растворе. Затем цикл сорбции - окисления повторяют.

Процесс заканчивают при появлении в отработанном растворе при очередном цикле сорбции элементарного иода массовой долей 5-10% от исходного количества иодида, что свидетельствует о полном насыщении анионита иодом. Анионит выгружают из колонки и элюируютиод 6-10%-ным раствором гидроксида натр.ия (калия) и 3 М раствором хлорида натрия с получением йодных концентратов. Степень извлечения иодида на стадии сорбция - окисление составляет 80-95,8%.

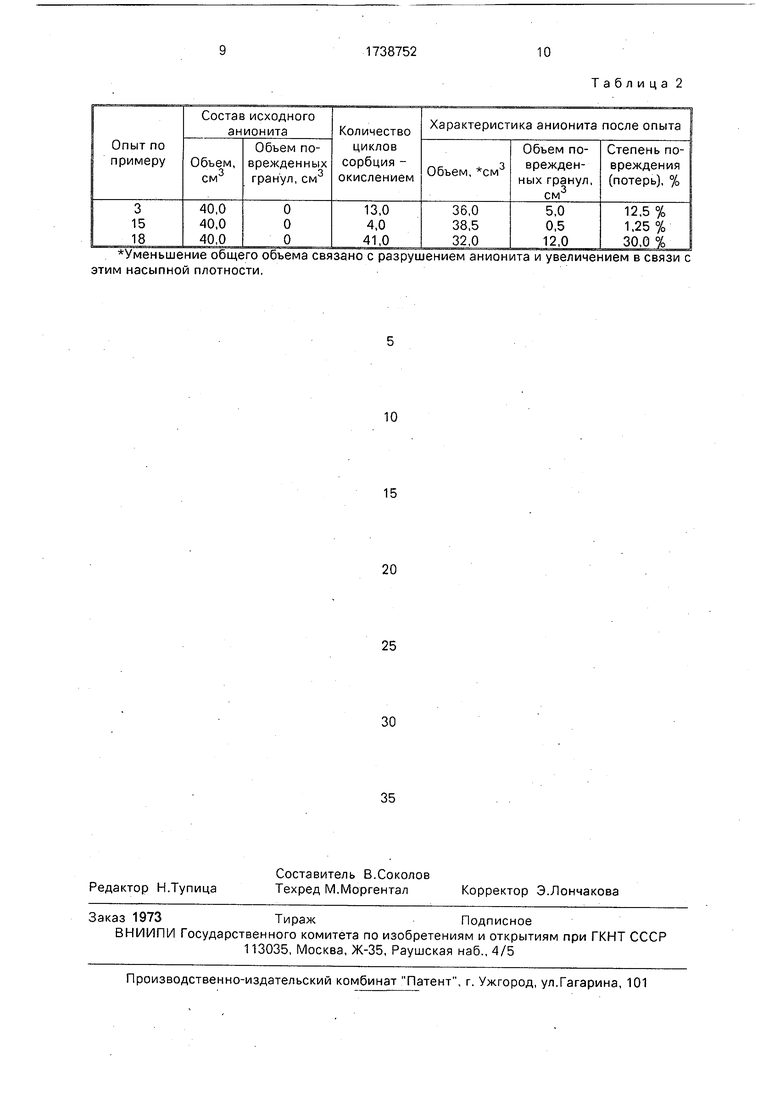

Условия проведения опытов (примеры 1-19) и их результаты представлены в табл. 1.

Пример 20. Для определения потерь анионита за счет разрушения гранул при изменении набухаемости выполнены специальные опыты в условиях известного способа (пример 18) и в условиях предлагаемого способа при условиях примеров 3 и 15. Для определения сравнительных характеристик готовят равные объемы (40 см) анионита АМП с диаметром гранул 0,810 м. Гранулы проверяют по методике с использованием микроскопа МСБ-2 на их сферичность и отсутствие повреждения. С подготовленным анионитом в идентичных условиях (состав рассола, концентрация иодида в нем, состав окислителя, временные характеристики процесса) проводят опыты. Количество разрушенных гранул (%) определяют как отношение объема разрушенных гранул к первоначальному объему загруженной целой смолы. Отделение разрушенных гранул от целых проводят по известной методике путем их разделения на полированной поверхности, устанавливе- мой под определенным углом. Неразрушенные сферические гранулы скатываются и собираются внизу, а разрушенные гранулы остаются на поверхности разделителя.

Как показывает выполненный сопоставительный анализ, разрушение анионита существенно зависит от количества циклов, смены растворителей при проведении процесса,

Примеры 1, 2, 6, 7 выполнены для характеристики и обоснования граничных условий по массовой концентрации элементарного иода при предварительном насыщении анионита. Примеры 3-5 выполнены для обоснования предлагаемого диапазона массовой концентрации элементарного иода для предварительного насыщения анионита, обеспечивающего поставленную цель.

Как показывают полученные данные, массовая концентрация элементарного иода менее 50 г/дм (примеры 1 и 2) не позволяет обеспечить высокую степень извлечения, а массовая концентрация выше 150 г/дм (примеры 6 и 7) не дает заметного положительного эффекта при одновременном повышении затрат иода, что нецелесообразно.

Примеры 3, 8, 9 и 10 выполнены для обоснования предлагаемых пределов по доле предварительного насыщенного анионита. Данные показывают, что доля анионита, взятого на предварительное насыщение, составляет 25-50% от общего объема. При доле выше 50% (примеры 9 и 10) и ниже 25% (пример 13) происходит снижение степени извлечения.

Примеры 4, 11, 12 и 17 служат для обоснования предлагаемых параметров по количеству иодатсодержащего раствора, подаваемого на стадию окисления иодида в фазе анионита. Данные показывают, что доля раствора составляет 10-30% от исходного количества, подаваемого на сорбцию. При доле менее 10% (пример 17) и выше 30% (пример 12) происходит снижение степени извлечения иода.

Примеры 14-16 выполнены при предлагаемых параметрах, обеспечивающих поставленную цель. Данные показывают, что степень извлечения составляет выше 95%,

что превышает значение степени извлечения по известному способу (примеры 16 и 17) на 13-15%.

Примеры 18 и 19 выполнены согласно

известному способу. Пример 18 воспроизводит прототип применительно к отечественным сырьевым источникам, а пример 19 выполнен при условиях, изложенных в примере 1 прототипа.

Данные показывают, что степень извлечения в данных условиях не превышает 82%.

Использование предлагаемого способа извлечения иода из иодсодержащих растворов позволяет сократить количество циклов сорбция - окисление с 40 до 3-8 и в связи с этим повысить степень извлечения иода с 82 до 95%.

Промышленное использование предлагаемого способа позволяет на 15% увеличить производство иода.

Формула изобретения

иодата калия или натрия, элюирования иода с иод-ионита с последующим получением йодных концентратов, отличающий- с я тем, что, с целью увеличения степени извлечения иода и упрощения процесса за

счет сокращения циклов сорбция - окисление иодида, сорбцию иодида ведут на анио- ните, предварительно насыщенном элементарным иодом с массовой концентрацией 50-150 г/дм , объем которого составляет 25-50% от количества, необходимого в процессе.

раствора, причем величина потока составляет 10-30% от исходного количества раствора, подаваемого на стадию сорбции.

Уменьшение общего объема связано с разрушением анионита и увеличением в связи с этим насыпной плотности.

Таблица 2

| Патент США № 4131645, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-07—Публикация

1990-08-20—Подача