лентны и отличаются существенными погрешностями. Известные способ и устройство могут моделировать только начальный процесс заглубления режущего элемента в грунт, что отрицательно сказывается на функциональных возможностях устройства, снижает эффективность испытаний.

Известен способ испытания режущего элемента рабочего оборудования землеройной машины, заключающийся в уплотнении, модельного грунта и перемещении режущего элемента относительно модельного грунта. Модельный грунт уплотняется каждый раз перед режущим элементом катком или плитой. Устройство, в котором реализован известный способ, включает режущий элемент рабочего оборудования, модельный грунт, расположенный в лотке, который выполнен с возможностью продольного перемещения в грунте режущего элемента, грунтоуплотняющий механизм с рабочими поверхностями в виде катка или плиты.

Недостатком способа является невозможность создания нагрузок на режущем элементе в условиях, приближающихся к реальным. Кроме того, однократным уплотнением модельного грунта невозможно достичь необходимой степени уплотнения. Поэтому известные способ и устройство могут моделировать взаимодействие режуще- го элемента только с легким грунтом, что отрицательно сказывается на энергозатратах на уплотнение грунта, сокращение времени испытаний, снижает эффективность испытаний.

Целью изобретения является повышение эффективности испытания, снижение энергозатрат на уплотнение грунта и сокращение времени и повышение достоверности испытаний.

Поставленная цель достигается согласно способу испытания режущего элемента рабочего оборудования землеройной машины, заключающемуся в уплотнении модельного грунта и перемещении режущего элемента относительно модельного грунта, грунт уплотняют одновременным воздействием в вертикальном и горизонтальном направлениях, а режущий элемент перемещают в зоне максимальных напряжений в грунте с сокращением уплотняющих воздействий. В устройстве для проведения ис- пытаний режущего элемента рабочего оборудования землеройной машины, включающем модельный грунт, расположенный в лотке, который выполнен с возможностью продольного перемещения в грунте режущего элемента, грунтоуплотняющий механизм с рабочими поверхностями выполнен с возможностью размещения его рабочих

поверхностей в грунте и размещения между последними режущего элемента в процессе его продольного перемещения. Уплотняющий механизм выполнен в виде установленной в лотке с возможностью вертикального перемещения продольной плиты с продольным сквозным пазом и с вертикальными продольными наружными стенками и расходящимися книзу продольными внутренними стенками, образующими рабочие поверхности, при этом в месте их пересечения наружные и внутренние стенки плиты образуют острые углы. Уплотняющий механизм выполнен в виде установленной в лотке с возможностью продольного перемещения плиты с установленными на ее нижней поверхности двумя пластинами, внутренние рабочие поверхности которых выполнены расходящимися книзу и в сторону направления продольного перемещения плиты и с возможностью размещения режущего элемента в зоне максимального сближения пластин. Уплотняющий механизм выполнен в виде установленного в лотке с возможностью продольного перекатывания и вертикального перемещения катка с кольцевой проточкой, боковые стенки которой выполнены расходящимися к периферии, образуют вместе с дном проточки рабочие поверхности. Уплотняющий механизм выполнен в виде установленного в лотке с возможностью продольного перекатывания и вертикального перемещения катка с кольцевой проточкой, образующей криволинейную рабочую поверхность.

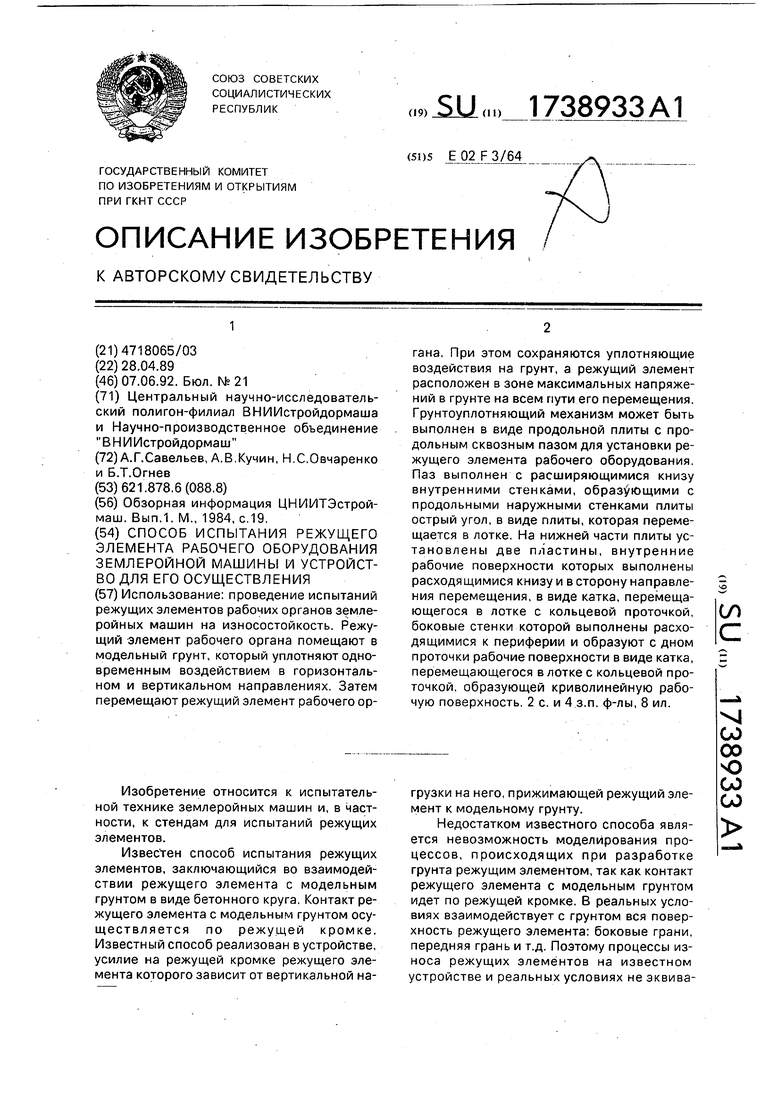

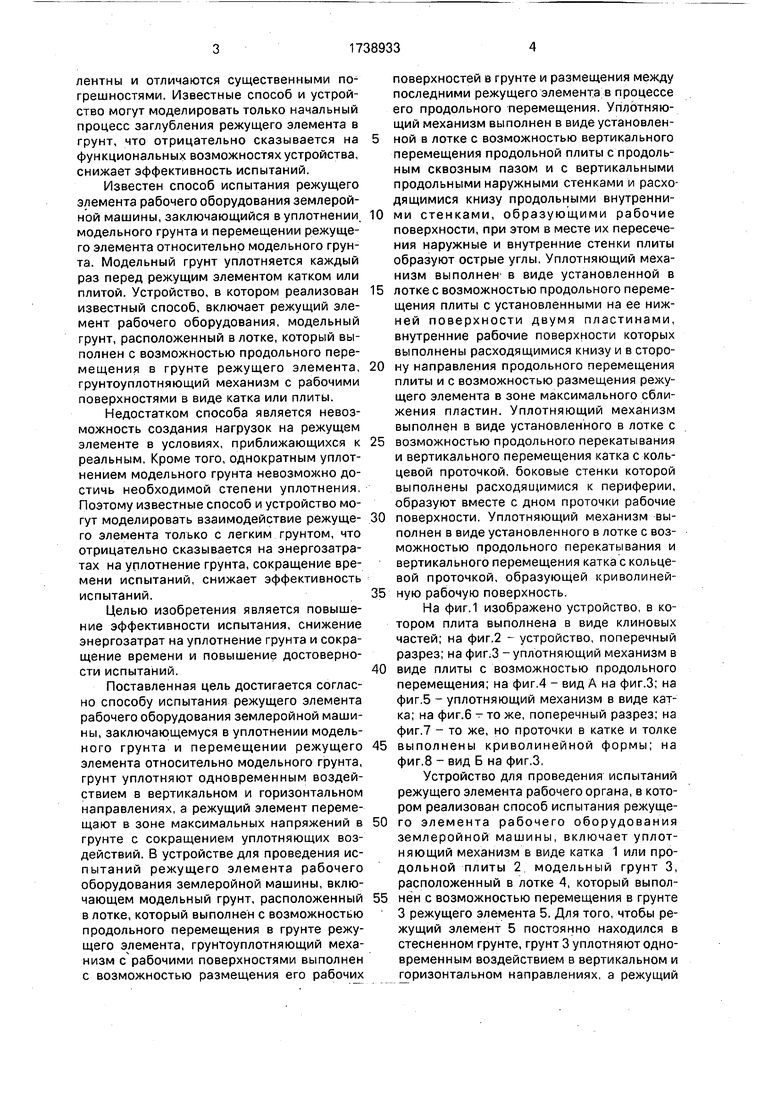

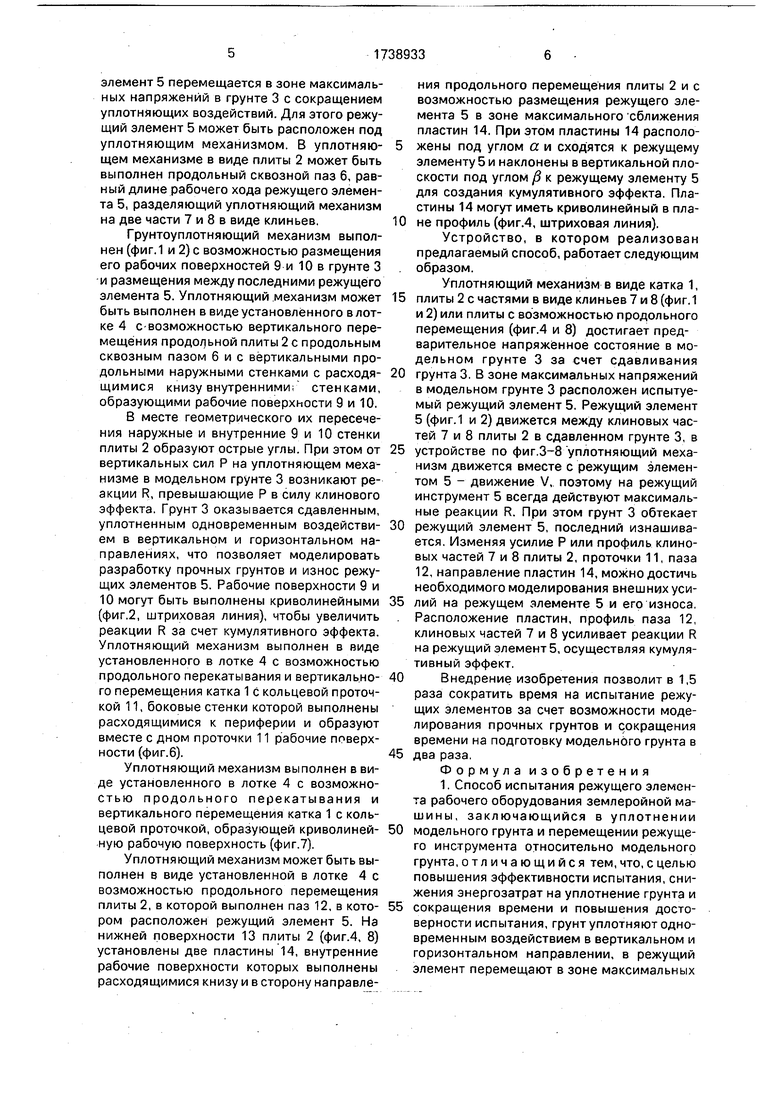

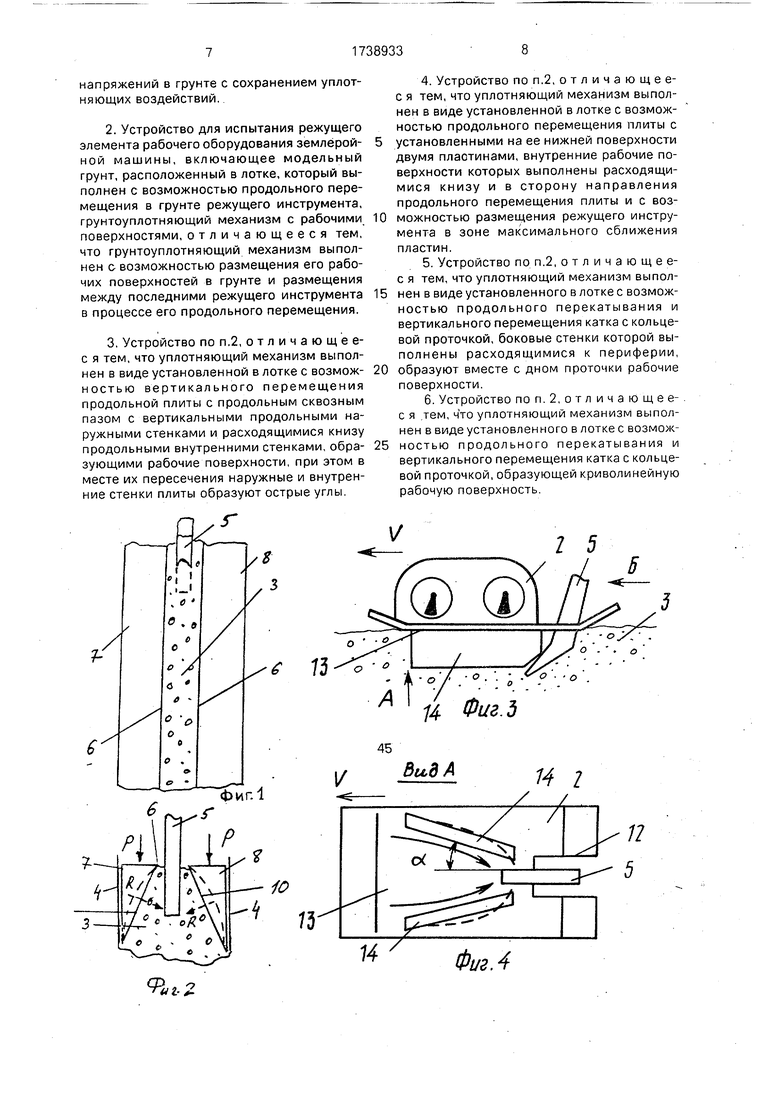

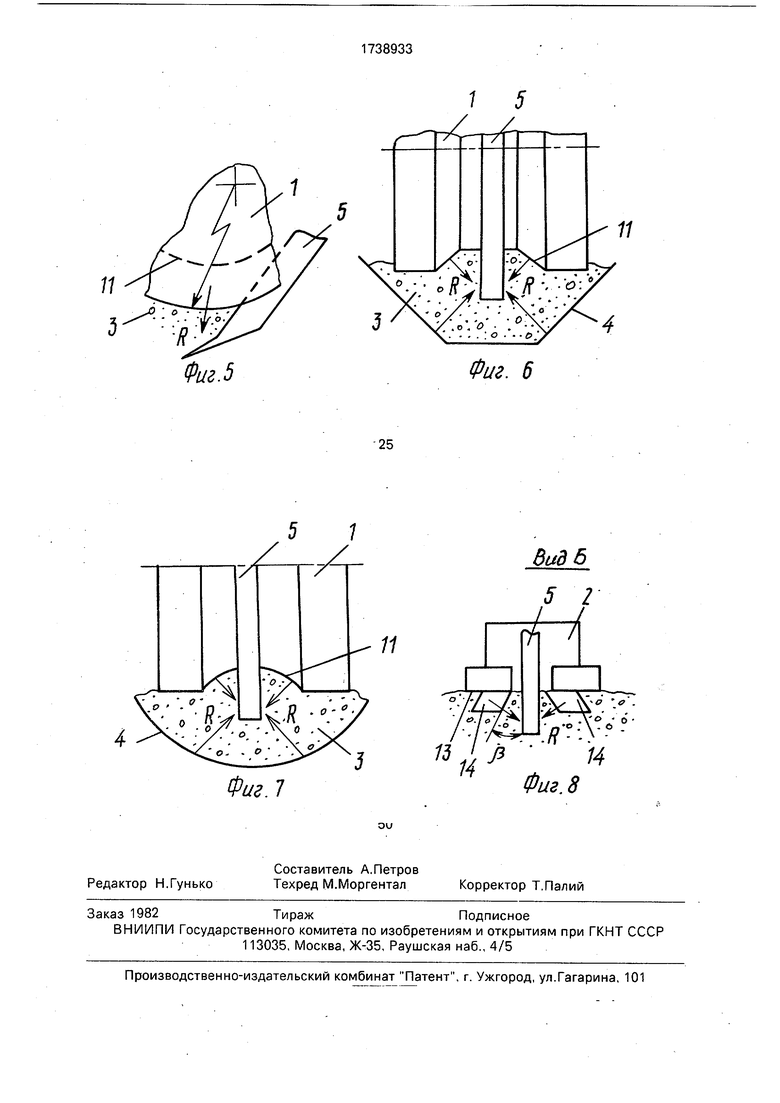

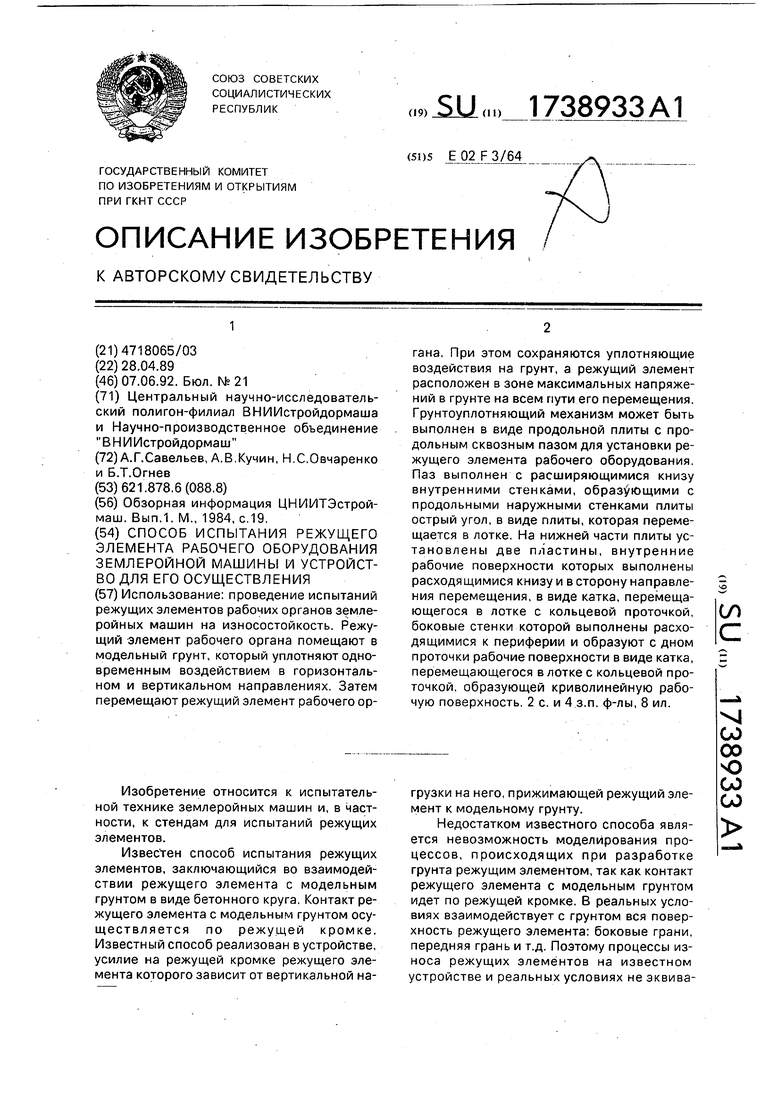

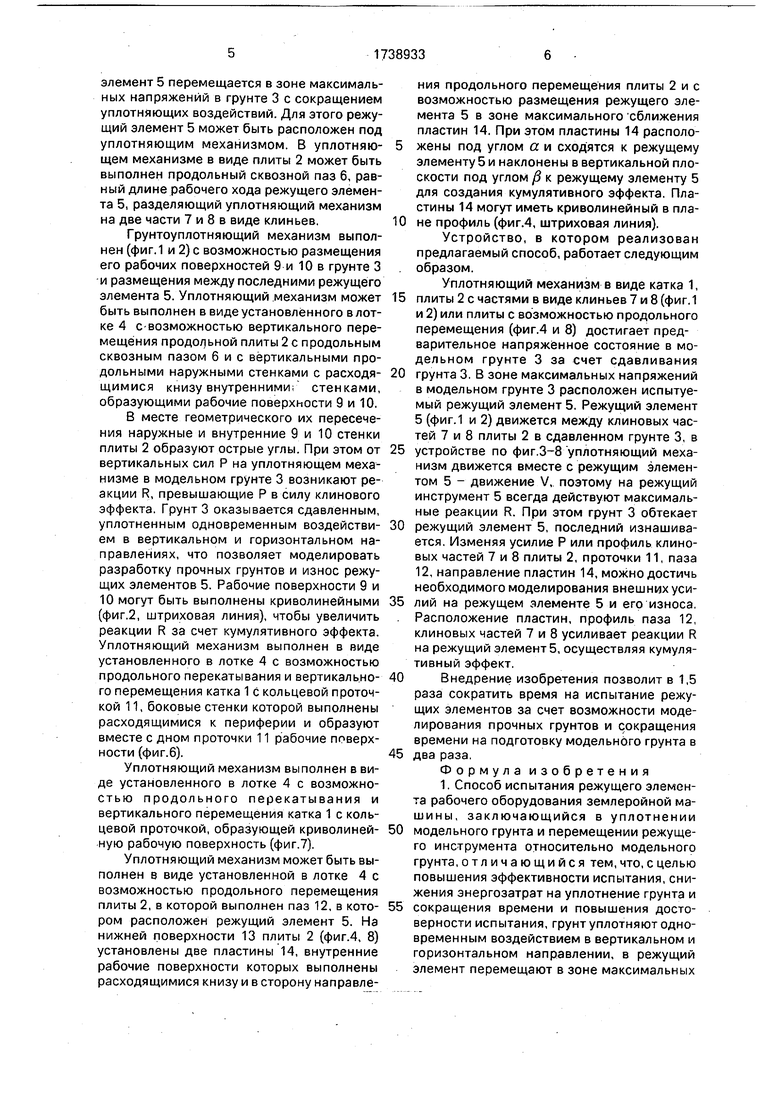

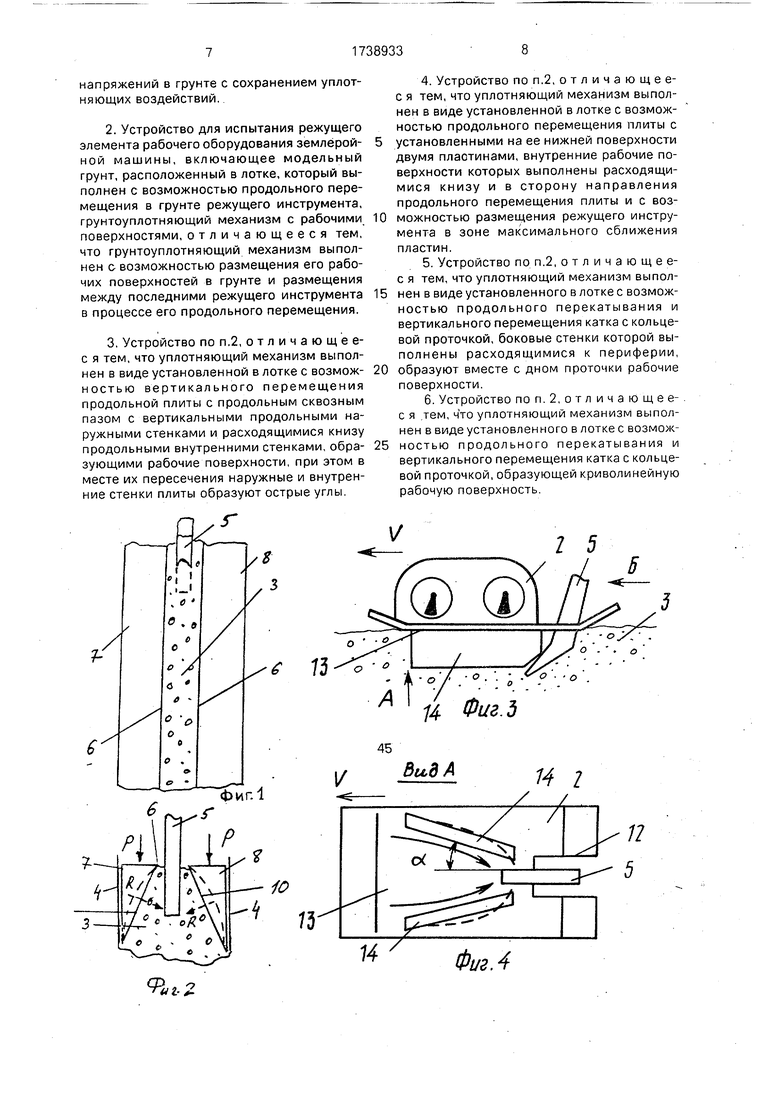

На фиг.1 изображено устройство, в котором плита выполнена в виде клиновых частей; на фиг.2 - устройство, поперечный разрез; на фиг.З - уплотняющий механизм в виде плиты с возможностью продольного перемещения; на фиг.4 - вид А на фиг.З; на фиг.5 - уплотняющий механизм в виде катка; на фиг.6 - то же, поперечный разрез; на фиг.7 - то же, но проточки в катке и толке выполнены криволинейной формы; на фиг,8 - вид Б на фиг.З,

Устройство для проведения испытаний режущего элемента рабочего органа, в котором реализован способ испытания режущего элемента рабочего оборудования землеройной машины, включает уплотняющий механизм в виде катка 1 или продольной плиты 2 модельный грунт 3, расположенный в лотке 4, который выполнен с возможностью перемещения в грунте 3 режущего элемента 5. Для того, чтобы режущий элемент 5 постоянно находился в стесненном грунте, грунт 3 уплотняют одновременным воздействием в вертикальном и горизонтальном направлениях, а режущий

элемент 5 перемещается в зоне максимальных напряжений в грунте 3 с сокращением уплотняющих воздействий. Для этого режущий элемент 5 может быть расположен под уплотняющим механизмом. В уплотняющем механизме в виде плиты 2 может быть выполнен продольный сквозной паз 6, равный длине рабочего хода режущего элемента 5, разделяющий уплотняющий механизм на две части 7 и 8 в виде клиньев.

Грунтоуплотняющий механизм выполнен (фиг.1 и 2) с возможностью размещения его рабочих поверхностей 9 и 10 в грунте 3 и размещения между последними режущего элемента 5. Уплотняющий механизм может быть выполнен в виде установленного в лотке 4 с возможностью вертикального перемещения продольной плиты 2 с продольным сквозным пазом бис вертикальными продольными наружными стенками с расходящимися книзу внутренними, стенками, образующими рабочие поверхности 9 и 10.

В месте геометрического их пересечения наружные и внутренние 9 и 10 стенки плиты 2 образуют острые углы. При этом от вертикальных сил Р на уплотняющем механизме в модельном грунте 3 возникают реакции R, превышающие Р в силу клинового эффекта. Грунт 3 оказывается сдавленным, уплотненным одновременным воздействием в вертикальном и горизонтальном направлениях, что позволяет моделировать разработку прочных грунтов и износ режущих элементов 5. Рабочие поверхности 9 и 10 могут быть выполнены криволинейными (фиг.2, штриховая линия), чтобы увеличить реакции R за счет кумулятивного эффекта. Уплотняющий механизм выполнен в виде установленного в лотке 4 с возможностью продольного перекатывания и вертикального перемещения катка 1 с кольцевой проточкой 11, боковые стенки которой выполнены расходящимися к периферии и образуют вместе с дном проточки 11 рабочие поверхности (фиг.6).

Уплотняющий механизм выполнен в виде установленного в лотке 4 с возможностью продольного перекатывания и вертикального перемещения катка 1 с кольцевой проточкой, образующей криволинейную рабочую поверхность (фиг.7).

Уплотняющий механизм может быть выполнен в виде установленной в лотке 4 с возможностью продольного перемещения плиты 2, в которой выполнен паз 12, в котором расположен режущий элемент 5. На нижней поверхности 13 плиты 2 (фиг.4, 8) установлены две пластины 14, внутренние рабочие поверхности которых выполнены расходящимися книзу и в сторону направления продольного перемещения плиты 2 и с возможностью размещения режущего элемента 5 в зоне максимального сближения пластин 14. При этом пластины 14 расположены под углом а и сходятся к режущему элементу 5 и наклонены в вертикальной плоскости под углом /3 к режущему элементу 5 для создания кумулятивного эффекта. Пластины 14 могут иметь криволинейный в плане профиль (фиг.4, штриховая линия).

Устройство, в котором реализован предлагаемый способ, работает следующим образом.

Уплотняющий механизм в виде катка 1,

плиты 2 с частями в виде клиньев 7 и 8 (фиг.1 и 2) или плиты с возможностью продольного перемещения (фиг.4 и 8) достигает предварительное напряженное состояние в модельном грунте 3 за счет сдавливания

грунта 3. В зоне максимальных напряжений в модельном грунте 3 расположен испытуемый режущий элемент 5. Режущий элемент 5 (фиг.1 и 2) движется между клиновых частей 7 и 8 плиты 2 в сдавленном грунте 3, в

устройстве по фиг.3-8 уплотняющий механизм движется вместе с режущим элементом 5 - движение V, поэтому на режущий инструмент 5 всегда действуют максимальные реакции R. При этом грунт 3 обтекает

режущий элемент 5, последний изнашивается. Изменяя усилие Р или профиль клиновых частей 7 и 8 плиты 2, проточки 11, паза 12, направление пластин 14, можно достичь необходимого моделирования внешних усилий на режущем элементе 5 и его износа. Расположение пластин, профиль паза 12, клиновых частей 7 и 8 усиливает реакции R на режущий элемент 5, осуществляя кумулятивный эффект.

Внедрение изобретения позволит в 1,5 раза сократить время на испытание режущих элементов за счет возможности моделирования прочных грунтов и сокращения времени на подготовку модельного грунта в

два раза.

Формула изобретения 1. Способ испытания режущего элемента рабочего оборудования землеройной ма- шины, заключающийся в уплотнении

модельного грунта и перемещении режущего инструмента относительно модельного грунта, отличающийся тем, что, с целью повышения эффективности испытания, снижения энергозатрат на уплотнение грунта и

сокращения времени и повышения достоверности испытания, грунт уплотняют одновременным воздействием в вертикальном и горизонтальном направлении, в режущий элемент перемещают в зоне максимальных

напряжений в грунте с сохранением уплотняющих воздействий.

2.Устройство для испытания режущего элемента рабочего оборудования землеройной машины, включающее модельный грунт, расположенный в лотке, который выполнен с возможностью продольного перемещения в грунте режущего инструмента, грунтоуплотняющий механизм с рабочими поверхностями, отличающееся тем, что грунтоуплотняющий механизм выполнен с- возможностью размещения его рабочих поверхностей в грунте и размещения между последними режущего инструмента в процессе его продольного перемещения.

3.Устройство по п.2, отличающее- с я тем, что уплотняющий механизм выполнен в виде установленной в лотке с возмож- ностью вертикального перемещения продольной плиты с продольным сквозным пазом с вертикальными продольными наружными стенками и расходящимися книзу продольными внутренними стенками, образующими рабочие поверхности, при этом в месте их пересечения наружные и внутренние стенки плиты образуют острые углы.

4.Устройство по п.2, отличающее- с я тем, что уплотняющий механизм выполнен в виде установленной в лотке с возможностью продольного перемещения плиты с установленными на ее нижней поверхности двумя пластинами, внутренние рабочие поверхности которых выполнены расходящимися книзу и в сторону направления продольного перемещения плиты и с возможностью размещения режущего инструмента в зоне максимального сближения пластин.

5.Устройство по п.2, отличающее- с я тем, что уплотняющий механизм выполнен в виде установленного в лотке с возможностью продольного перекатывания и вертикального перемещения катка с кольцевой проточкой, боковые стенки которой выполнены расходящимися к периферии,

0 образуют вместе с дном проточки рабочие поверхности.

6.Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что уплотняющий механизм выполнен в виде установленного в лотке с возможностью продольного перекатывания и вертикального перемещения катка с кольцевой проточкой, образующей криволинейную рабочую поверхность.

0

5

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ЗЕМЛЯНЫХ РАБОТ ПРИ СТРОИТЕЛЬСТВЕ ЗАКРЫТОГО ТРУБОПРОВОДА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ШНЕК И МЕТАТЕЛЬ | 1990 |

|

RU2053330C1 |

| САМОХОДНЫЙ ДОРОЖНО-СТРОИТЕЛЬНЫЙ АГРЕГАТ | 2012 |

|

RU2541966C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДБИВКИ ТРУБОПРОВОДА ГРУНТОМ ИЗ ОТВАЛА, ОБОРУДОВАНИЕ ДЛЯ УПЛОТНЕНИЯ ГРУНТА ПОД ТРУБОПРОВОДОМ И ГРУНТОУПЛОТНЯЮЩИЙ МЕХАНИЗМ | 1998 |

|

RU2135699C1 |

| ГРУНТОУПЛОТНЯЮЩИЙ КАТОК | 1992 |

|

RU2016951C1 |

| УСТРОЙСТВО для ОБРАЗОВАНИЯ КАНАЛОВ | 1970 |

|

SU264998A1 |

| ДОРОЖНАЯ МАШИНА | 2015 |

|

RU2593669C1 |

| ГРУНТОУПЛОТНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ И ВЫТРАМБОВЫВАНИЯ ТРАНШЕЙ И ОРОСИТЕЛЬНЫХ КАНАЛОВ | 2006 |

|

RU2320817C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК СВЯЗНЫХ ГРУНТОВ ПРИ УПЛОТНЕНИИ МЕХАНИЗМАМИ | 2000 |

|

RU2186174C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТА | 2002 |

|

RU2215849C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РАБОЧИХ ОРГАНОВ МЕЛИОРАТИВНЫХ И ЗЕМЛЕРОЙНЫХ МАШИН | 2005 |

|

RU2278368C1 |

Использование: проведение испытаний режущих элементов рабочих органов землеройных машин на износостойкость. Режущий элемент рабочего органа помещают в модельный грунт, который уплотняют одновременным воздействием в горизонтальном и вертикальном направлениях. Затем перемещают режущий элемент рабочего орИзобретение относится к испытательной технике землеройных машин и, в частности, к стендам для испытаний режущих элементов. Известен способ испытания режущих элементов, заключающийся во взаимодействии режущего элемента с модельным грунтом в виде бетонного круга. Контакт режущего элемента с модельным грунтом осуществляется по режущей кромке. Известный способ реализован в устройстве, усилие на режущей кромке режущего элемента которого зависит от вертикальной нагана, При этом сохраняются уплотняющие воздействия на грунт, а режущий элемент расположен в зоне максимальных напряжений в грунте на всем пути его перемещения. Грунтоуплотняющий механизм может быть выполнен в виде продольной плиты с продольным сквозным пазом для установки режущего элемента рабочего оборудования. Паз выполнен с расширяющимися книзу внутренними стенками, образующими с продольными наружными стенками плиты острый угол, в виде плиты, которая перемещается в лотке. На нижней части плиты установлены две пластины, внутренние рабочие поверхности которых выполнены расходящимися книзу и в сторону направления перемещения, в виде катка, перемещающегося в лотке с кольцевой проточкой, боковые стенки которой выполнены расходящимися к периферии и образуют с дном проточки рабочие поверхности в виде катка, перемещающегося в лотке с кольцевой проточкой, образующей криволинейную рабочую поверхность. 2 с. и 4 з.п. ф-лы, 8 ил. грузки на него, прижимающей режущий элемент к модельному грунту. Недостатком известного способа является невозможность моделирования процессов, происходящих при разработке грунта режущим элементом, так как контакт режущего элемента с модельным грунтом идет по режущей кромке. В реальных условиях взаимодействует с грунтом вся поверхность режущего элемента: боковые грани, передняя грань и г.д. Поэтому процессы износа режущих элементов на известном устройстве и реальных условиях не эквивасл С vj со 00 ю СО со

Ј 11

Фа.2

2 5

iRTTT- :; . А 14 Фиг.д

Вид А

ц г

Фиг.4

Фиг Л

4

Фиг. 6

В ид 5

4 Фиг. 8

| Обзорная информация ЦНИИТЭстрой- маш, Вып.1, М., 1984, с,19. |

Авторы

Даты

1992-06-07—Публикация

1989-04-28—Подача