Изобретение относится к горному делу и может быть использовано при подземной разработке крутопадающих месторождений полезных ископаемых, преимущественно при добыче неустойчивых и средней устойчивости ценных руд во вмещающих породах такой же устойчивости.

Известен способ разработки рудных месторождений, включающий проведение подготовительных и нарезных выработок, выемку полезного ископаемого камерами, смещенными относительно друг друга на высоту, равную половине высоты этажа, буровзрывную отбойку руды, закладку выработанного пространства и выпуск руды, в котором разработку осуществляют снизу

вверх, нижнюю половину камер располагают в закладке, а верхнюю - в рудном массиве, отработанные камеры заполняют сыпучей закладкой и формируют при этом в верхней половине камер плоскости между откосом сыпучей закладки и необитым рудным массивом, затем эти полости заполняют твердеющими смесями.

Недостатками данного способа являются значительная площадь обнажения очистных камер, повышенный объем использования твердеющей закладки, большой объем проходки отрезных восстающих в камерах и сложное конструктивное оформление, особенно в условиях неустойчивых пород.

4 СО О О СО

со

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ разработки крутопадающих рудных тел, включающий отработку и закладку залежи сверху вниз подэтажа- ми, отработку подэтажей камерами по простиранию залежи, проведение буровых, погрузочно-доставочных и закладочных выработок, бурение скважин по руде, отбойку руды последовательно вертикаль- ными слоями, магазинирование отбитой руды и ее выпуск, закладочные и доставочные выработки проходят вкрест простиранию рудного тела, в процессе отбойки руды ма- газинмруют в объеме отбитых запасов каме- ры, при этом перед отбойкой каждого очередного слоя производят частичный выпуск руды и обеспечения ее минимального коэффициента разрыхления по условию свободного выпуска и производят генераль- ный выпуск замагазинированкой руды их всех погрузочных выработок одновременно, после чего закладку выработанного пространства камеры осуществляют одновременно через все закладочные выработ- ки.

Недостатком этого способа является повышенный объем применения закладки из твердеющих смесей, который удорожает себестоимость добычи руды,

Целью изобретения является снижение затрат на поддержание выработанного пространства при равномерном распределении горного давления на заполненные несвязанным материалом полости камер и умень- шения деформации рудного массива.

Поставленная цель достигается тем, что согласно способу разработки крутопадающих тел, включающему отработку и закладку залежи подэтажами, отработку подэтажей камерами по простиранию залежи, проведение буровых, погрузочных и закладочных выработок, бурение скважин по руде, заряжание скважин зарядами ВВ и их взрывание, отбойку руды последователь- но вертикальными слоями с частичным ее выпуском, магазинирование руды и ее полный выпуск, первоначальный выпуск руды ведут из погрузочных выработок, примыкающих к плоскости отбиваемого рудного мае- сива, и образованное пространство заполняют твердеющей смесью, а после приобретения твердеющей смесью необходимой прочности выпускают оставшуюся руду из камеры с последующим заполнени- ем выработанного пространства закладкой на безвяжущей основе.

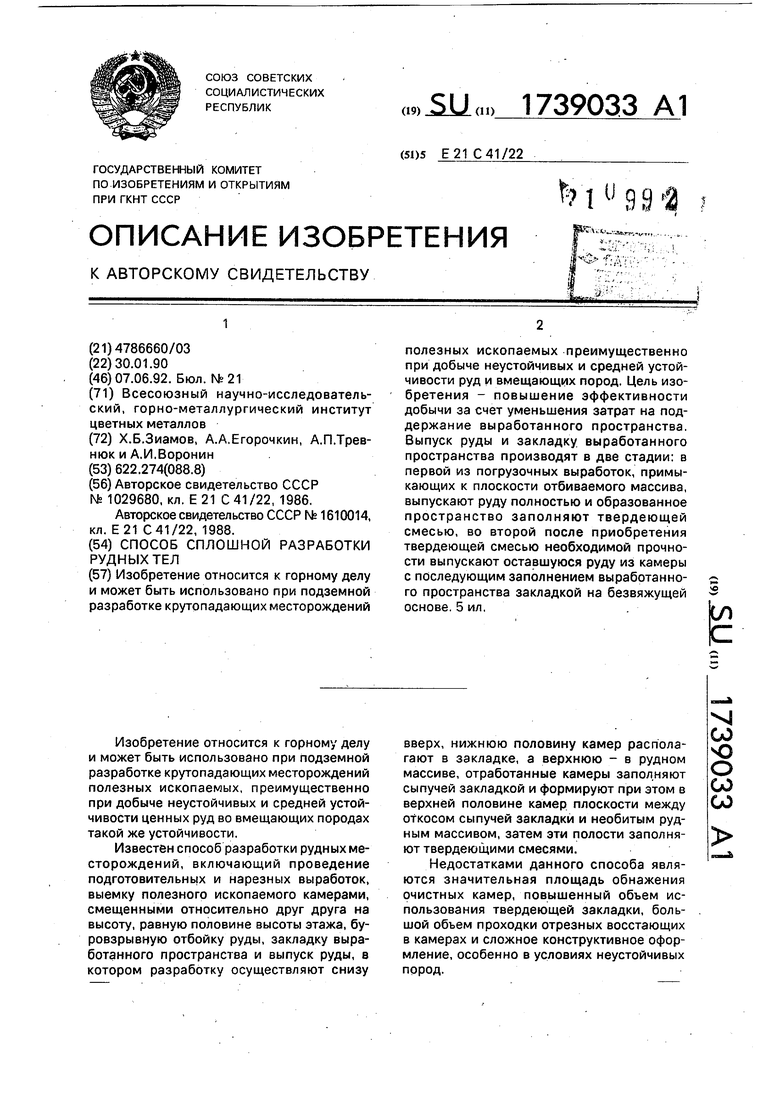

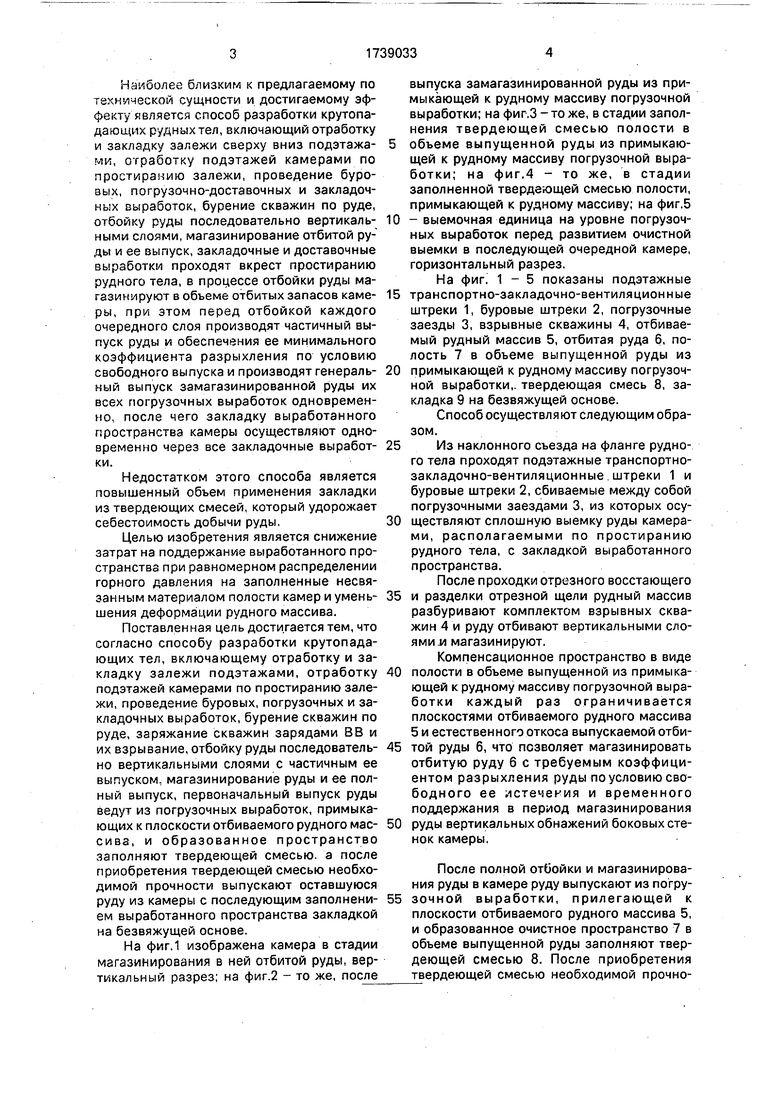

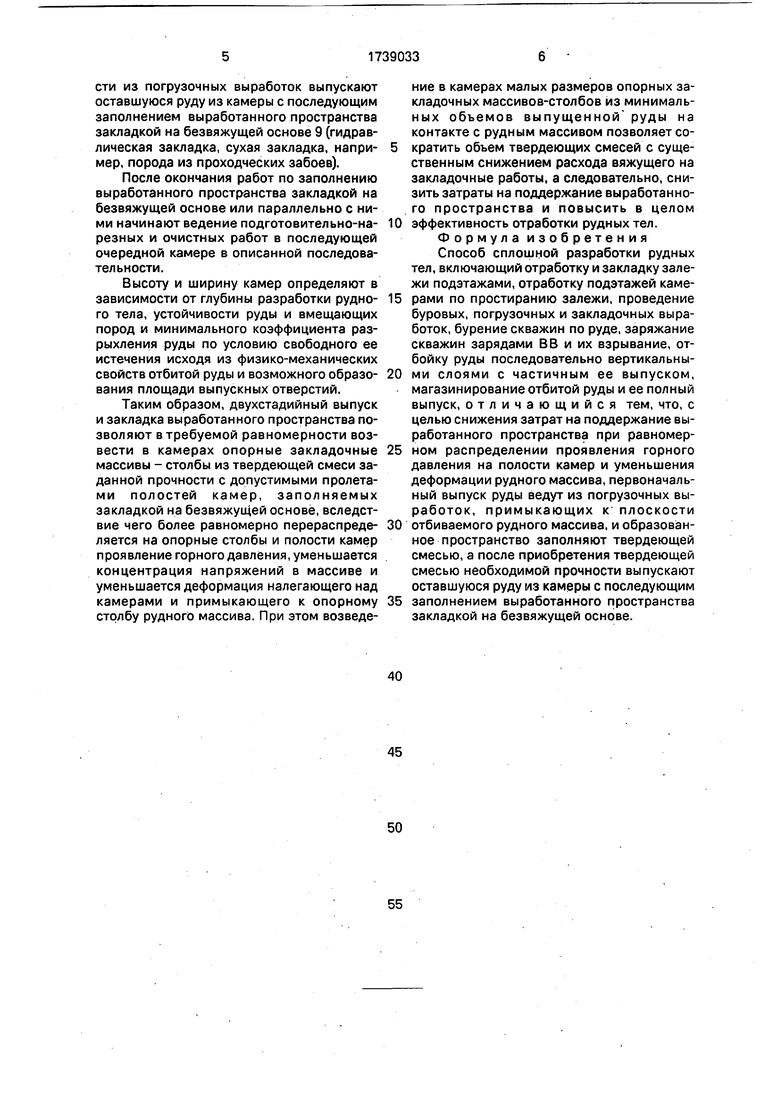

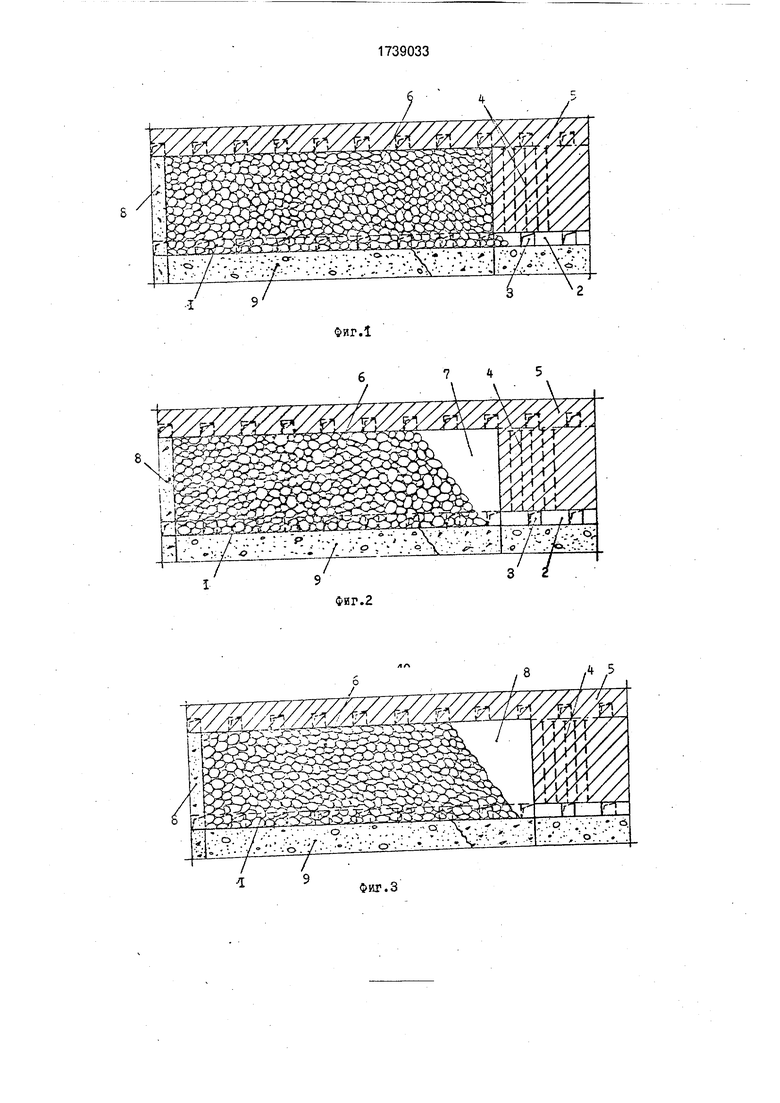

На фиг.1 изображена камера в стадии магазинирования в ней отбитой руды, вертикальный разрез; на фиг.2 - то же, после

выпуска замагазинированной руды из примыкающей к рудному массиву погрузочной выработки; на фиг.З - то же, в стадии заполнения твердеющей смесью полости в объеме выпущенной руды из примыкающей к рудному массиву погрузочной выработки; на фиг.4 - то же, в стадии заполненной твердеющей смесью полости, примыкающей к рудному массиву; на фиг,5 - выемочная единица на уровне погрузочных выработок перед развитием очистной выемки в последующей очередной камере, горизонтальный разрез.

На фиг. 1-5 показаны подэтажные транспортно-закладочно-вентиляционные штреки 1, буровые штреки 2, погрузочные заезды 3, взрывные скважины 4, отбиваемый рудный массив 5, отбитая руда 6, полость 7 в объеме выпущенной руды из примыкающей к рудному массиву погрузочной выработки,- твердеющая смесь 8, закладка 9 на безвяжущей основе.

Способ осуществля ют следующим образом.

Из наклонного съезда на фланге рудного тела проходят подэтажные транспортно- закладочно-вентиляционные штреки 1 и буровые штреки 2, сбиваемые между собой погрузочными заездами 3, из которых осуществляют сплошную выемку руды камерами, располагаемыми по простиранию рудного тела, с закладкой выработанного пространства.

После проходки отрезного восстающего и разделки отрезной щели рудный массив разбуривают комплектом взрывных скважин 4 и руду отбивают вертикальными слоями м магазинируют.

Компенсационное пространство в виде полости в объеме выпущенной из примыкающей к рудному массиву погрузочной выработки каждый раз ограничивается плоскостями отбиваемого рудного массива 5 и естественного откоса выпускаемой отбитой руды 6, что позволяет магазинировать отбитую руду 6 с требуемым коэффициентом разрыхления руды по условию свободного ее истечения и временного поддержания в период магазинирования руды вертикальных обнажений боковых стенок камеры.

После полной отбойки и магазинирования руды в камере руду выпускают из погрузочной выработки, прилегающей к плоскости отбиваемого рудного массива 5, и образованное очистное пространство 7 в объеме выпущенной руды заполняют твердеющей смесью 8. После приобретения твердеющей смесью необходимой прочности из погрузочных выработок выпускают оставшуюся руду из камеры с последующим заполнением выработанного пространства закладкой на без вяжу щей основе 9 (гидравлическая закладка, сухая закладка, напри- мер, порода из проходческих забоев).

После окончания работ по заполнению выработанного пространства закладкой на безвяжущей основе или параллельно с ними начинают ведение подготовительно-на- резных и очистных работ в последующей очередной камере в описанной последовательности.

Высоту и ширину камер определяют в зависимости от глубины разработки рудно- го тела, устойчивости руды и вмещающих пород и минимального коэффициента разрыхления руды по условию свободного ее истечения исходя из физико-механических свойств отбитой руды и возможного образо- вания площади выпускных отверстий.

Таким образом, двухстадийный выпуск и закладка выработанного пространства позволяют в требуемой равномерности возвести в камерах опорные закладочные массивы - столбы из твердеющей смеси заданной прочности с допустимыми пролетами полостей камер, заполняемых закладкой на безвяжущей основе, вследствие чего более равномерно перераспреде- ляется на опорные столбы и полости камер проявление горного давления, уменьшается концентрация напряжений в массиве и уменьшается деформация налегающего над камерами и примыкающего к опорному столбу рудного массива. При этом возведение в камерах малых размеров опорных закладочных массивов-столбов из минимальных объемов выпущенной руды на контакте с рудным массивом позволяет сократить объем твердеющих смесей с существенным снижением расхода вяжущего на закладочные работы, а следовательно, снизить затраты на поддержание выработанного пространства и повысить в целом эффективность отработки рудных тел. Формула изобретения Способ сплошной разработки рудных тел, включающий отработку и закладку залежи подэтажами, отработку подэтажей камерами по простиранию залежи, проведение буровых, погрузочных и закладочных выработок, бурение скважин по руде, заряжание скважин зарядами В В и их взрывание, отбойку руды последовательно вертикальными слоями с частичным ее выпуском, магазинирование отбитой руды и ее полный выпуск, отличающийся тем, что, с целью снижения затрат на поддержание выработанного пространства при равномерном распределении проявления горного давления на полости камер и уменьшения деформации рудного массива, первоначальный выпуск руды ведут из погрузочных выработок, примыкающих к плоскости отбиваемого рудного массива, и образованное пространство заполняют твердеющей смесью, а после приобретения твердеющей смесью необходимой прочности выпускают оставшуюся руду из камеры с последующим заполнением выработанного пространства закладкой на безвяжущей основе.

о

ss hJ

;°/Л-; .ъ:- :/ 1 . Ч,; --.- :.; -.V- .- : ; г-.:-,-/-:0--..-л. v, :.- .. г. .-.- ..;..... . о

. ь- Т F4 Т. - ;- - -/ч- -J- i. t - . ,-r-f.- -i l f ч-

О .. .., s О

..-/о--:::/

:/. vrv:.o ;./.;.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки крутопадающих рудных тел | 1990 |

|

SU1739031A1 |

| Способ сплошной разработки рудных тел | 1990 |

|

SU1739032A1 |

| Способ разработки крутопадающих рудных тел | 1988 |

|

SU1610014A1 |

| Способ разработки месторождений | 1990 |

|

SU1710739A1 |

| Способ разработки крутопадающих месторождений | 1990 |

|

SU1774014A1 |

| Способ разработки сложноструктурных месторождений | 2002 |

|

RU2223401C2 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2012 |

|

RU2502872C1 |

| Способ разработки неустойчивых руд | 1983 |

|

SU1125373A1 |

| Способ разработки крутопадающих рудных тел средней мощности | 1982 |

|

SU1078072A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2039264C1 |

Изобретение относится к горному делу и может быть использовано при подземной разработке круто падающих месторождений полезных ископаемых преимущественно при добыче неустойчивых и средней устойчивости руд и вмещающих пород. Цель изобретения - повышение эффективности добычи за счет уменьшения затрат на поддержание выработанного пространства. Выпуск руды и закладку выработанного пространства производят в две стадии: в первой из погрузочных выработок, примыкающих к плоскости отбиваемого массива, выпускают руду полностью и образованное пространство заполняют твердеющей смесью, во второй после приобретения твердеющей смесью необходимой прочности выпускают оставшуюся руду из камеры с последующим заполнением выработанного пространства закладкой на безвяжущей основе. 5 ил.

; ь.. : .-;e

. о .

zi

5 2

LЈ

П

.N

т

I

| Способ разработки рудных месторождений | 1981 |

|

SU1029680A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ разработки крутопадающих рудных тел | 1988 |

|

SU1610014A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1990-01-30—Подача