Изобретение относится к горному делу и может быть использовано при подземной разработке крутопадающих месторождений полезных ископаемых, преимущественно при добыче ценных средней устойчивости и неустойчивых руд во вмещающих породах такой же устойчивости.

Известен способ разработки крутопадающих месторождений, предусматривающий сплошную подэтажно-камерную выемку в нисходящем порядке, скважинную отбойку и выпуск руды из подэтажных выработок с закладкой выработанного пространства (Егорочкин А.А., Еженов А.Е.

Совершенствование технологии очистной выемки руды с закладкой при отработке крутопадающих рудных тел в сложных горногеологических условиях // Повышение технического уровня горного производства: Сб.научн.тр./ВНИИцветмет. - Усть-Каменогорск, 1989, с. 109-112).

Недостаток данного способа разработки - повышенные потери отбитой руды на днище камер и рэзубоживание руды заклад- кой, относительно низкая интенсивность очистной выемки и значительные затраты на закладочные работы вследствие поочередной закладки камер на подэтажах.

Наиболее близок к предлагаемому спо- соб разработки крутопадающих месторождений, включающий сплошную подэтажпую выемку руды камерами в нисходящем порядке с частичным смещением смежных по высоте одновременно отрабатываемых ка- мер друг относительно друга, сбойкой их между собой и формированием единого выработанного пространства, выпуск отбитой руды через подэтажные выработки с перепуском ее через сбойки в камеру нижнего подэтажа и заполнение единого выработанного пространства через его верхнюю точку твердеющими смесями различной прочности с формированием в нижих частях камер более прочного массива путем опережаю- щей подачи более прочных смесей и доза- полнения единого выработанного пространства низкопрочными смесями (авторское свидетельство № 1710739, кл. Е 21 С 41/22, 1990).

Недостатком этого способа является относительно слабая устойчивость закладочного массива, поскольку закладки повышенной прочности в нижних частях смежных по горизонтали камер монолитно не связаны между собой, разделены низкопрочной закладкой, что при образовании единого выработанного пространства может привести к отслоениям закладки и раз- убоживанию ею отбитой в камерах руды.

Цель изобретения - снижение разубо- живания руды закладкой за счет повышения устойчивости закладочного массива.

Поставленная цель достигается тем, что согласно способу разработки, включающе- му сплошную подэтажную выемку руды камерами в нисходящем порядке с частичным смещением смежных по высоте одновременно отрабатываемых камер друг относительно друга, сбойкой их между собой и формированием единого выработанного пространства, выпуск отбитой руды через подэтажные выработки с перепуском ее через сбойки в камеру нижнего подэтажа и заполнение единого выработанного пространства через его верхнюю точку твердеющими смесями различной прочности с формированием в нижних частях камер более прочного массива путем опережающей подачи более прочных смесей и дозаполне- ния единого выработанного пространства низкопрочными смесями, отработку осуществляют камерами с вертикальными боковыми стенками, а выработанное пространство заполняют равнопрочными смесями порциями, формируя в пределах каждой камеры единого выработанного пространства чередующиеся горизонтальные слои закладки. При этом наиболее прочные слои укладывают в стыке смежных по высоте камер в один прием на одном уровне с подобными слоями смежных по горизонтали ранее заложенных камер, а в верхней части верхней камеры дополнительно формируют горизонтальный слой повышенной прочности.

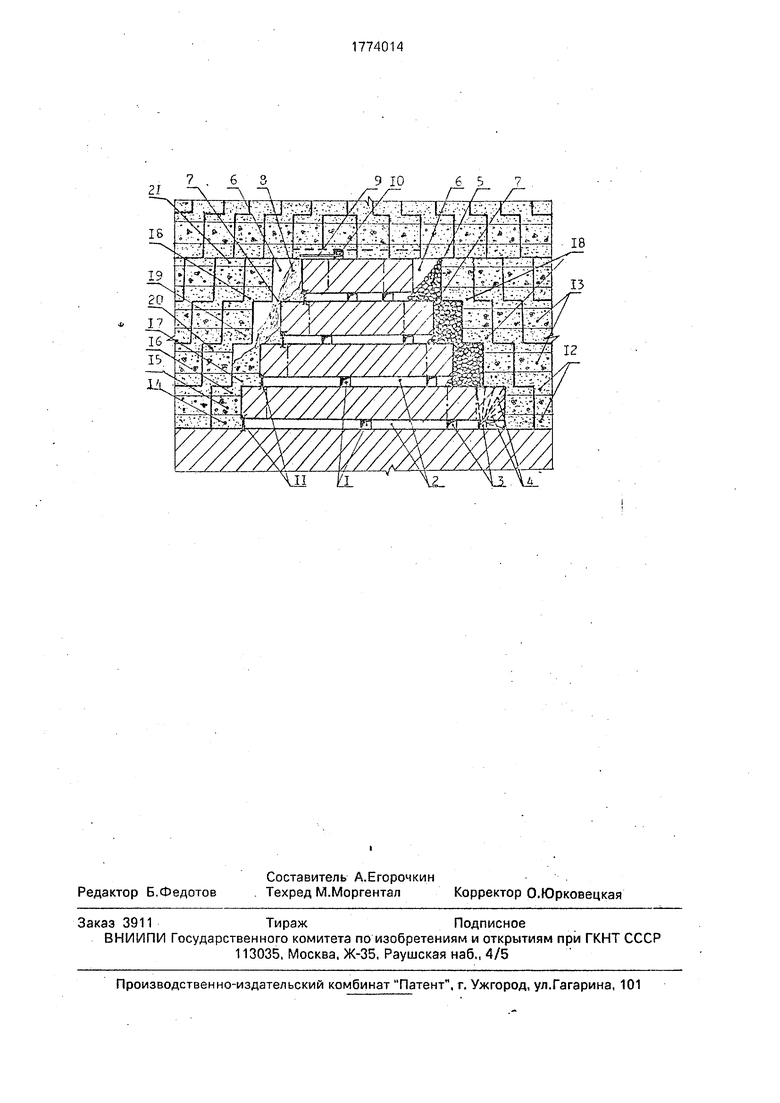

На чертеже изображен вертикальный разрез по простиранию части отрабатываемой рудной залежи и стадиях разбуривания руднго массива, отбойки и выпуска руды, а также последовательной закладки камер на подэтажах.

На чертеже показаны: 1 - транспортные выработки; 2 - погрузочно-доставочные выработки; 3 - буровые выработки; 4 - взрывные скважины; 5 - отбитая руда; 6 - очистные камеры; 7 - перепускные щели; 8 - твердеющая смесь; 9 - закладочный трубопровод; 10-закладочная выработка; 11 - изолирующие перемычки; 12 и 13 - слои закладки повышенной и пониженной прочности; 14 - слой закладки повышенной прочности в днище камеры; 15 - слой закладки пониженной прочности средней части камеры; 16 и 17 - слои закладки повышенной прочности верхней и нижней частей смежных по высоте камер, закладываемые за один прием; 18 - монолитные слои закладки повышенной прочности на стыке смежных по высоте камер; 19 и 20 - передняя и задняя части монолитного слоя закладки; 21 - горизонтальный слой закладки верхней части верхней камеры.

Способ разработки осуществляют следующим образом.

Из расположенного на фланге рудной залежи наклонного съезда на каждом подэтаже проходят транспортные выработки 1, погрузочно-доставочные 2 и буровые 3 выработки, являющиеся одновременно вентиляционными, из которых осуществляют сплошную подэтажную выемку руды камерами с вертикальными боковыми стенками в нисходящем порядке со скважинной 4 отбойкой, магазинированием и выпуском руды 5 из подэтажных выработок 2,

Камеры 6 на подэтажах располагают с частичным смещением друг относительно друга, образуя при их сбойке щели 7 для перепуска отбитой руды 5 и твердеющих смесей 8 из верхних камер в нижние,

После полного выпуска руды 5 из камер 6 выработанное пространство закладывают последовательно снизу вверх порциями разнопрочных смесей 8 через верхнюю точку единого выработанного пространства ка- мер по закладочному трубопроводу 9, проложенному в Закладочной выработке 10, предварительно установив в выработках 2 изолирующие перемычки 11.

В пределах каждой камеры единого вы- работанного пространства формируют чередующиеся горизонтальные слои 12 и 13 закладки повышенной и пониженной прочности. При этом наиболее прочные слои 12 укладывают в стыке смежных по высоте ка- мер в один прием на одном уровне с подобными слоями смежных по горизонтали ранее заложенных камер, что позволяет скрепить прочными слоями закладочный массив единого выработанного пространст- ва, связать его с ранее возведенными подобными слоями и значительно повысить в целом устойчивость закладочного массива.

Вначале на днище нижней камеры укладывают слой 14 закладки повышенной прочности, затем среднюю ее часть заполняют слоем 15 закладки пониженной прочности. После этого слой 16 закладки повышенной прочности в верхней части камеры формируют одновременно со слоем 17 закладки повышенной прочности нижней части смежной по высоте камеры путем подачи твердеющей смеси 8 в один прием, вследствие чего создается единый монолитный слой 18 закладки повышенной прочно- сти в стыке смежных по высоте камер. При обнажении этого монолитного слоя передняя его часть 19 частично нависает над полой камерой, а задняя часть 20 защемлена подобным слоем смежных по горизонта- ли ранее заложенных камер, что обеспечивает дополнительную устойчивость закладочного массива.

Дальнейший процесс закладки смежных по высоте камер аналогичен вышеопи- санному, а в верхней части верхней камеры дополнительно формируют горизонтальный слой 21 закладки повышенной прочности.

После затвердения закладочного массива до принятой нормативной прочности цикл работ по очистной выемке руды и закладки камер повторяют до полной отработки участка рудной залежи.

Высоту подэтажей, параметры камер и горных выработок определяют в зависимости от устойчивости горных пород и нормативной прочности закладки.

Предложенный способ разработки по сравнению с прототипом позволяет повысить устойчивость зактадочного массива за счет скрепления его слоями закладки повышенной прочности с подобными слоями ранее заложенных камер, уменьшить отслоения закладки в процессе очистной выемки и снизить разубоживание руды закладкой.

Пример. Способ реализуют при отработке крутопадающей рудной залежи мощностью 30-40 м ценных средней устойчивости и неустойчивых руд во вмещающих породах такой же устойчивости.

Залежь по падению вскрыта этажными полевыми транспортными и закладочно- вентиляционными выработками S 12,5 и 10,5 м2, которые соединены между собой рудоспусками и закладочно-вентиляцион- ными восстающими S 6 м ; высота этажа 60 м, высота подэтажей 15м.

Участок залежи отрабатывают сплошной подэтажной выемкой руды камерами в нисходящем порядке с закладкой выработанного пространства твердеющими смесями и применением самоходного оборудования, используя разработанный способ, изображенный на чертеже. Основные параметры выемки: высота камер 15 м, равная высоте подэтажа; ширина 8-10 м, длина 30-40 м, равная мощности залежи; нормативная прочность закладки повышенной прочности оЬж 4,5-5,0 МПа, пониженной прочности оьж 2,0-2,5 МПа.

Подготовка участка заключалась в проходке из транспортных выработок 1 погру- зочно-доставочных штреков 2 и буровых выработок 3, после чего начинали очистную выемку руды в камерах.

Очистные камеры б с вертикальными боковыми стенками на подэтажах располагали со смещением друг относительно друга на половину их ширины (4-5 м) и отрабатывали в нисходящем порядке последовательной отбойкой, магазинированием и выпуском руды 5 из подэтажных погрузоч- но-доставочных штреков 2 с помощью ПДМ Торо-200Д. Рудный массив камер 6 разбуривали скважинами 4 диаметром 105 мм с Л НС 2,2 м с помощью буровых станков ЛПС-ЗУ и отбивали последовательно секциями из 3-4 рядов скважин в зажиме на замагазиниро- ванную руду. Перепускные щели 7 образовывали путем сбойки смежных по высоте камер и использовали для перепуска руды 5 и твердеющих смесей 8 из верхних на нижние камеры.

После полного выпуска руды 5 из камер 6 выработанное пространство закладывали последовательно снизу вверх порциями разнопрочных твердеющих смесей 8 через верхнюю точку единого выработанного пространства камер по за кладочному трубопроводу 9, проложенному в закладочной выработке 10, предварительно установив в погрузочно-доставочных штреках изолирующие перемычки 11.

В пределах каждой камеры единого выработанного пространства формировали чередующиеся горизонтальные слои 12 закладки пооышенной прочности оьж.б- 5,0 МПа и слои 13 пониженной прочности 7СЖ 2,0-2,5 МПа. При этом наиболее прочные слои 12 укладывали в стыке смежных по высоте амер за один прием на одном уровне с подобными слоями закладки смежных по горизонтали ранее заложенных камер, что позволило скрепить прочными слоями закладочный массив единого выработанного пространства, связать его с ранее возведенными подобными слоями и повысить в целом устойчивость закладочного массива.

Вначале на днище нижней камеры укладывали слой 14 закладки с оьж 4,5-5,0 МПа, затем среднюю часть камеры 15 заполняли закладкой с сгсж 2,0-2,5 МПа, после чего в верхней части камеры слой закладки с оЬж 4,5-5,0 МПа формировали одновременно со слоем 17 закладки с сгсж 4,5-5,0 МПа нижней части смежной по высоте камеры путем подачи твердеющей смеси 8 D один прием. В результате создавали единый монолитный слой 18 закладки повышенной прочности на сгыке смежных по высоте камер. Подобные монолитные слои оформляли на стыке последующих смежных по высоте камер. При обнажении этого монолитного слоя закладки передняя его часть 19 нависала над полыми камерами, а задняя часть 20 была защемлена подобными слоями смежной по горизонтали ранее заложенных камер, что обеспечивало дополнительную устойчивость в целом закладочного массива над единым выработанным пространством .

После затвердения закладочного массива до принятой прочности цикл работ по

очистной выемке руды и закладке камер повторился до полной отработки участка рудной залежи.

Предложенный способ разработки по

сравнению с прототипом позволил повысить устойчивость закладочного массива за счет скрепления его слоями закладки повышенной прочности с подобными слоями ранее заложенных камер, уменьшить

отслоения закладки в процессе очистной выемки и снизить разубоживаиие руды закладкой на 2,5% (абс.).

Формула изобретения

Способ разработки крутопадзющих месторождений, включающий сплошную под- зтажную выемку руды камерами в нисходящем порядке с частичным смещением смежных по высоте одновременно отрабатываемых камер одна относительно другой, сбойкой их между собой и формированием единого выработанного пространства, выпуск отбитой горной массы через подэтажные выработки с перепуском ее через сбойки в камеру нижнего подэтажа и заполнение единого выработанного пространства через его верхнюю точку твердеющими смесями различной прочности с формированием в нижних частях камер более прочного массива путем опережающей подачи более прочных растворов и дозапол- нением единого выработанного пространства низкопрочными смесями, отличающийся тем, что, с целью снижения разубохивания руды закладкой за счет увеличения устойчивости закладочного массива, отработку осуществляют камерами с вертикальными боковыми стенками, заполнение выработанного пространства разнопрочными смесями ведут порциями, формируя в пределах каждой камеры единого выработанного пространства чередующиеся горизонтальные слои, при этом наиболее прочные смеси укладывают в стыке смежных по высоте камер в один прием на одном уровне с подобными прочными слоями смежных по горизонтали заложенных камер, а в верхних частях каждой камеры дополнительно формируют горизонтальный

слой повышенной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки месторождений | 1990 |

|

SU1710739A1 |

| Способ сплошной разработки рудных тел | 1982 |

|

SU1035226A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2012 |

|

RU2502872C1 |

| Способ разработки крутопадающих рудных тел | 1990 |

|

SU1739031A1 |

| Способ подземной разработки рудных месторождений | 1990 |

|

SU1726744A1 |

| Способ сплошной разработки рудных тел | 1990 |

|

SU1739033A1 |

| Способ сплошной разработки рудных тел | 1990 |

|

SU1739032A1 |

| Способ разработки месторождений полезных ископаемых | 1989 |

|

SU1642003A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2011 |

|

RU2475647C2 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЗЕМНЫМ СПОСОБОМ С КРЕПЛЕНИЕМ МЕЖДУКАМЕРНЫХ ЦЕЛИКОВ | 2009 |

|

RU2405109C1 |

Изобретение относится к горному делу и может быть использовано при подземной разработке круто падающих месторождений полезных ископаемых, преимущественно ценных средней устойчивости и неустойчивых руд во вмещающих породах той же устойчивости. Целью изобретения является снижение разубоживания руды закладной за счет увеличения устойчивости закладного массива. При реализации способа предусмотрена сплошная подэтажная выемка руды камерами с вертикальными боковыми стенками в нисходящем порядке с частичным смещением смежных по высоте одновременно отрабатываемых камер друг относительно друга. Данные камеры сбивают между собой с формированием при этом единого выработанного пространства. Отбитую горную массу выпускают через под- этажные выработки с перепуском ее в камеру нижнего подэтажа через сбойку между камерами. Единое выработанное пространство заполняют порциями смеси различной прочности через верхнюю его точку с формированием при этом чередующихся горизонтальных слоев в пределах каждой камеры с укладкой наиболее прочных слоев в стыке смежных по высоте камер, в один прием на одном уровне с подобными слоями смежных по горизонтали заложенных камер. Для дозаполнения выработанного пространства используют низкопрочные смеси, а в верхней части камер также формируют горизонтальный слой повышенной прочности. 1 ил. 4S Ё «оЭ Јь jo«

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Совершенствование технологии очистной выемки руды с закладкой при отработке крутопадающих рудных тел в сложных горно-геологических условиях | |||

| - Сб | |||

| Повышение технологического уровня горного производства, Усть- Каменогорск, ВНИИцветмет, 1989, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ разработки месторождений | 1990 |

|

SU1710739A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-07—Публикация

1990-07-19—Подача