Изобретение относится к электропроводящим материалам и может быть использовано в электронной промышленности в качестве наполнителя экранирующего покрытия для защиты от электромагнитных излучений деталей приборов, конструкций, установок.

Известен электропроводящий наполнитель для получения электропроводящих покрытий, включающий карбонильный никель. Недостатком данного наполнителя является то, что он обладает высоким удельным сопротивлением (70-110 Ом/10 см).

Известен электропроводящий наполнитель, в состав которого входит мелкодисперсная медь в количестве, мас.%: марганец 7-9; окись меди 20-25 и окись никеля 3-8: Однако этот наполнитель отличается много- компонентностью состава и на его основе невозможно получить тонкие пленки..

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является электропроводящий наполнитель, состоящий из мелкодисперсной меди и наполнитель - карбонильное железо.

Недостатком мелкодисперсной меди является малая эффективность экранирования в широком диапазоне частот и большой расход наполнителя (70-80 мас%), что приводит к ухудшению механических свойств покрытий. Кроме того, при использовании мелкодисперсной меди невозможно варьировать в широком диапазоне одновременно и электрические и магнитные свойства покрытий.

Недостатком карбонильного железа является более низкая электропроводимость, чем у предлагаемого наполнителя. Это связано с формой частиц карбонильного железа, представляющих собой сферы, которые не позволяют получить плотную упаковку электропроводящей цепочки. Кроме того, при больших амплитудах помехонесущего

сл

С

ч ь,

о сх о сл

поля магнитный материал (карбонильное железо) насыщается и его максимальная проницаемость, а следовательно, и экранирующая способность падает.

Цель предполагаемого изобретения - увеличение электрических свойств наполнителя при сохранении его магнитных свойств.

Поставленная цель достигается тем, что электропроводящий наполнитель для по- крытий, содержащий медь, дополнительно содержит карбонильное железо, на частицы которого высажена медь, при следующем соотношении компонентов, мас.%:

Медь42,5-50

Карбонильное железо50-57,5

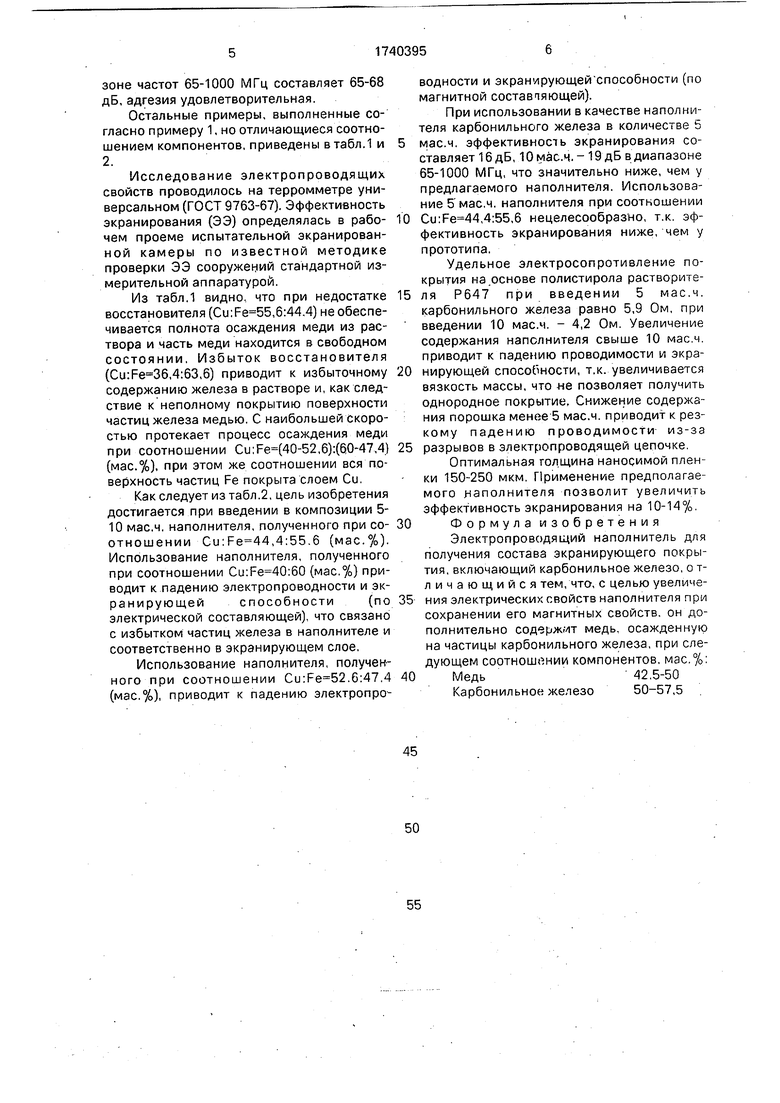

Суть изобретения заключается в том, что применение композиционного наполнителя позволяет получить высокие электропроводящие свойства покрытия за счет повышенной активности поверхности зерен металла и улучшенную эффективность экранирования при одновременном уменьшении в 1,3-1,7 раз количества введенного наполнителя.

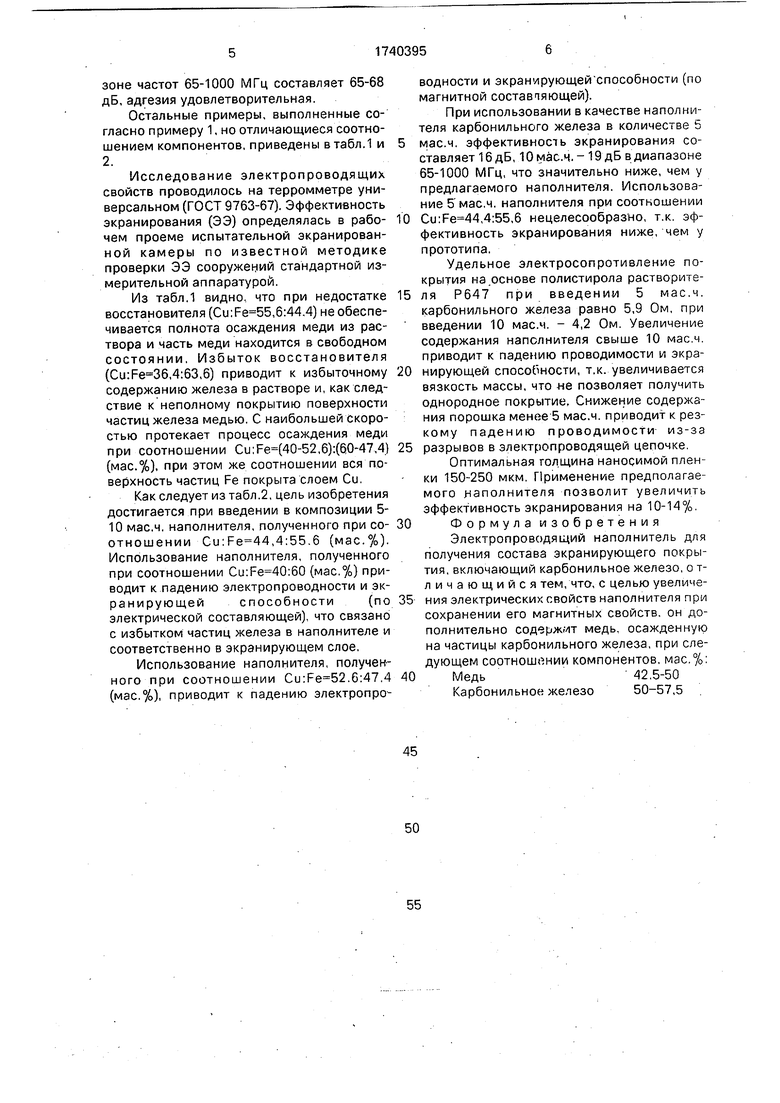

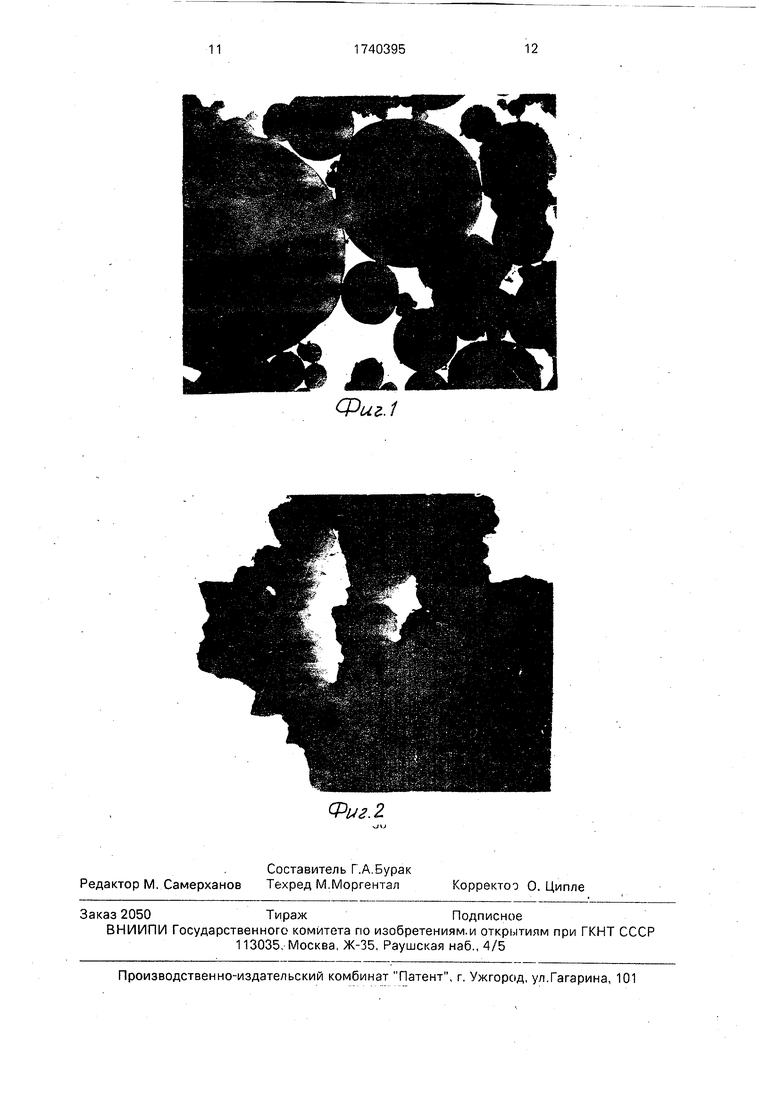

Эффективность экранирования покрытия определяется во многом формой частиц наполнителя. На фиг.1 приведены частицы порошка карбонильного железа, представляющие собой сферы. Для получения высо- кой проводимости необходимо ввести большое количество такого наполнителя, чтобы создать высокую плотность упаковки и соответственно максимальное количество контактов.

Предполагаемый композиционный ма териал (см.фиг.2) представляет собой частицы карбонильного железа с выделившимися на их поверхности нитевидными кристаллами меди. Такая форма частиц обеспечивает распределение наполнителя в связке в виде отдельных частиц, образующих непрерывные цепочные структуры за счет кристаллов меди

Такой наполнитель обладает хорошей проводимостью, свойственной меди (удельное электрическое сопротивление меди 0,0168 мкОм-м) и магнитными свойствами, присущими карбонильному железу (магнит- ная проницаемость железа 2000-ЗОООн/м). Изменяя соотношения между Fe и Си в процессе осаждения можно соответственно из- менять магнитные и электрические свойства наполнителя.

Композиционный наполнитель получи- ли осаждением меди из водного раствора СиЗСм с помощью карбонильного железа

Cu2++Fe- Cu+Fe24

при соблюдении следующих условий:

Кислотность среды поддерживалась в узком интервале (рН 1,5-2,0).

При недостаточной кислотности кинетика осаждения осложняется гидролизом солей железа, продукты которого затрудняют диффузию ионов меди к поверхности осадителя.

При высокой кислотности повышается растворимость железа, что уменьшает поверхность осадителя и соответственно повышает его расход.

Для предотвращения побочных реакций допускается минимум содержания окислителей (трехвалентного железа, растворенного кислорода) в исходном продукте, т.к. например, в присутствии кислорода двухвалентное железо окисляется до трехвалентного, которое как кислота, растворяет медь и железо.

Использовался осадитель (карбонильное железо) высокой чистоты, содержащий однородные по крупности частицы с развитой поверхностью.

Соблюдался оптимальный гидродинамический режим для достаточной продолжительности контакта раствора с осадителем.

Быстро удалялся осажденный наполнитель из реакционного пространства аппарата.

Полученный таким образом наполнитель обладает высокой электропроводностью и магнитными свойствами.

Пример 1. В термостойкую колбу заливают 450 мл воды, добавляют 80 г CuSCM и перемешивают. Полученный раствор отфильтровывают, затем добавляют 50 мл 2н, НаЗСм. При непрерывном перемешивании постепенно вводят 28 г карбонильного железа, За счет химических реакций раствор нагревается и на поверхности частиц карбонильного железа выделяются нитевидные кристаллы меди. Полученный осадок отфильтровывают, промывают дистиллированной водой и спиртом. Высушенный при комнатной температуре осадок используют в качестве наполнителя для получения электропроводящих покрытий. Для этого, например, в полимерное связующее, состоящее из полистирола (1 мае.ч.) и растворителя (5 мас.ч.), вводят 5 мае.ч. наполнителя. Смесь перемешивают до однородной консистенции, а затем напылением или другим путем наносят на подложку из пластмассы. Испытания высушенных при комнатной температуре в течение 2-3 ч образцов показывают, что электросопротивление полученного слоя составляет 0,045 .Ом, эффективность экранирования в диапазоне частот 65-1000 МГц составляет 65-68 дБ, адгезия удовлетворительная.

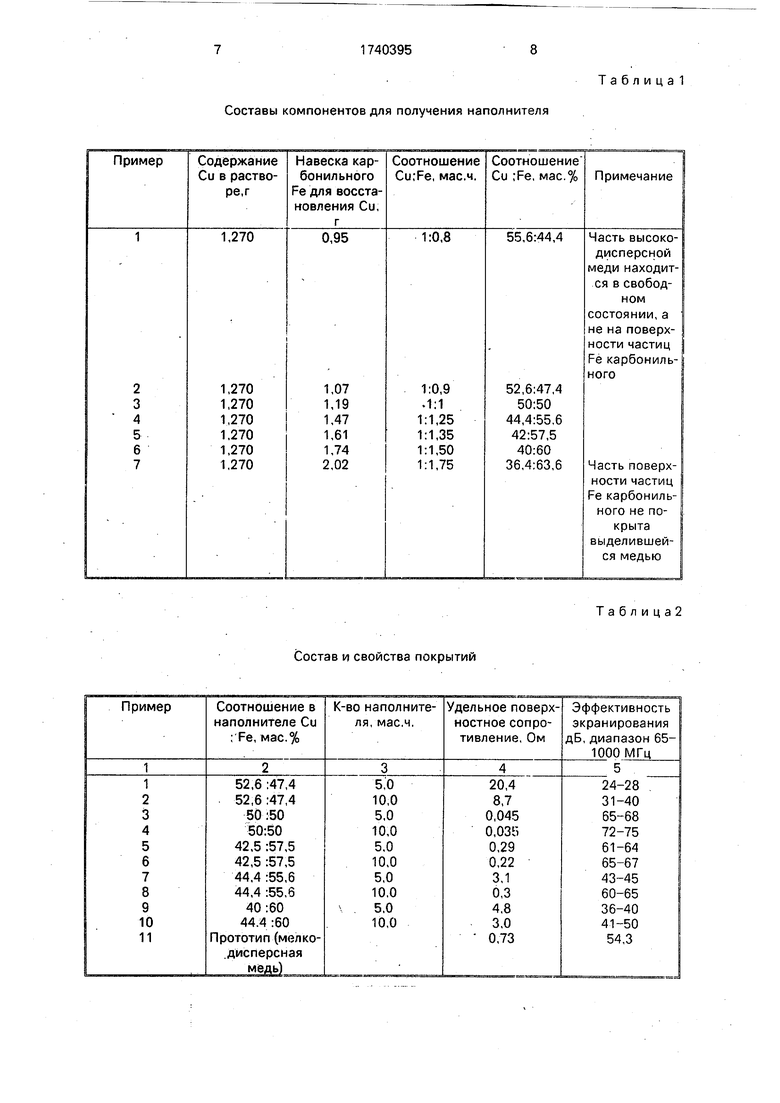

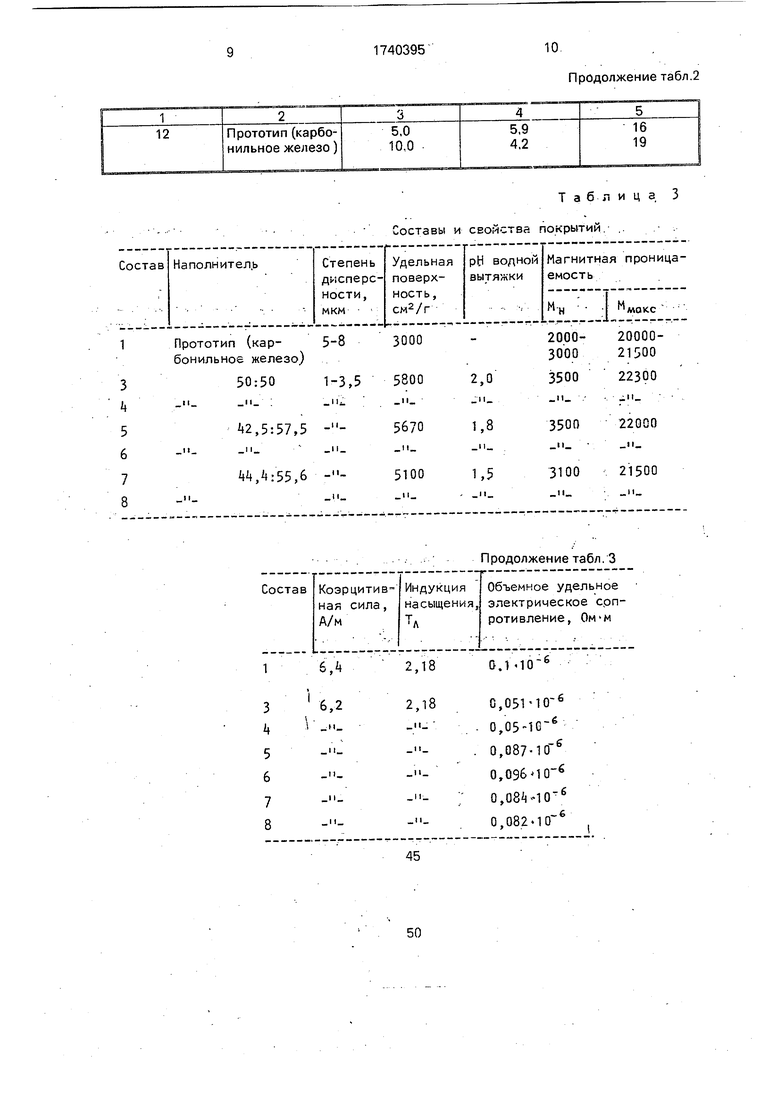

Остальные примеры, выполненные согласно примеру 1, но отличающиеся соотношением компонентов, приведены в табл.1 и 2.

Исследование электропроводящих свойств проводилось на терромметре универсальном (ГОСТ 9763-67). Эффективность экранирования (ЭЭ) определялась в рабо- чем проеме испытательной экранированной камеры по известной методике проверки ЭЭ сооружений стандартной измерительной аппаратурой.

Из табл.1 видно, что при недостатке восстановителя (Си:Fe 55,6:44.4) не обеспечивается полнота осаждения меди из раствора и часть меди находится в свободном состоянии. Избыток восстановителя (Cu:Fe 36,4:63,6) приводит к избыточному содержанию железа в растворе и, как следствие к неполному покрытию поверхности частиц железа медью. С наибольшей скоростью протекает процесс осаждения меди при соотношении Cu:Fe(40-52,6):(60-47,4) (мас.%), при этом же соотношении вся поверхность частиц Fe покрыта слоем Си.

Как следует из табл.2, цель изобретения достигается при введении в композиции 5- 10 мае.ч, наполнителя, полученного при со- отношении Cu:Fe 44,4:55.6 (мас.%). Использование наполнителя, полученного при соотношении Cu:Fe 40:60 (мас.%) приводит к падению электропроводности и экранирующейспособности (по электрической составляющей), что связано с избытком частиц железа в наполнителе и соответственно в экранирующем слое,

Использование наполнителя, полученного при соотношении Cu:Fe 52.6:47.4 (мас.%), приводит к падению электропро

водности и экранирующей способности (по магнитной составпяющей).

При использовании в качестве наполнителя карбонильного железа в количестве 5 мае.ч, эффективность экранирования составляет 16дБ, Юмас.ч.- 19 дБ вдиапазоне 65-1000 МГц, что значительно ниже, чем у предлагаемого наполнителя. Использование 5 мае.ч. наполнителя при соотношении Cu:Fe 44,4:55,6 нецелесообразно, т.к. эффективность экранирования ниже, чем у прототипа.

Удельное электросопротивление покрытия на .основе полистирола растворителя Р647 при введении 5 мае.ч. карбонильного железа равно 5,9 Ом, при введении 10 мас.ч. - 4,2 Ом. Увеличение содержания наполнителя свыше 10 мас.ч. приводит к падению проводимости и экранирующей способности, т.к. увеличивается вязкость массы, что не позволяет получить однородное покрытие, Снижение содержания порошка менее 5 мас.ч. приводит к резкому падению проводимости из-за разрывов в электропроводящей цепочке.

Оптимальная толщина наносимой пленки 150-250 мкм. Применение предполагаемого наполнителя позволит увеличить эффективность экранирования на 10-14%.

Формула изобретения

Электропроводящий наполнитель для получения состава экранирующего покрытия, включающий карбонильное железо, о т- личающийся тем, что, с целью увеличения электрических свойств наполнителя при сохранении его магнитных свойств, он дополнительно содержит медь, осажденную на частицы карбонильного железа, при следующем соотношении компонентов, мас.%:

Медь42.5-50

Карбонильное железо50-57,5

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ | 1990 |

|

RU2034883C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2011 |

|

RU2460750C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243980C1 |

| Способ получения электропроводящей магнитной жидкости и ее применение для измерения параметров магнитного поля | 2023 |

|

RU2829467C1 |

| ЭКРАНИРОВАННЫЙ ПРОВОД | 2012 |

|

RU2519598C1 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 2007 |

|

RU2355081C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ, ЭКРАНИРУЮЩИХ ЭЛЕКТРОМАГНИТНЫЕ ИЗЛУЧЕНИЯ | 2002 |

|

RU2215764C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2420549C2 |

| Состав для экранирующих покрытий | 1989 |

|

SU1735335A1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

Изобретение относится к электропроводящим материалам и может быть использовано в качестве наполнителя для получения состава для экранирующего покрытия для защиты от электромагнитных излучений деталей приборов, конструкций, установок. Изобретение позволяет увеличить электрические свойства наполнителя при сохранении его магнитных свойств за счет использования меди, частицы которой осаждены на карбонильное железо. 42,5-50 мас.% и 50-57,5 мпс.% карбонильного железа. 3 табл. 2 ил.

Составы компонентов для получения наполнителя

Состав и свойства покрытий

Таблица2

6,4

3

k 5

6 7 8

Продолжение табл 2

Продолжение табл 3

0,Ы(Г6

С,051ЧО-6 0,05-1С-е 0,087-Ю 6 О, 0,08А-Ю 6 0.082-1 (Г6

Фиг.1

| Токопроводящий состав | 1978 |

|

SU799023A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Композиция для токопроводящих покрытий | 1975 |

|

SU525722A1 |

| Пасынков В.В., Сорокин B.C | |||

| Материалы для электронной техники | |||

| М., 1986, с | |||

| Способ переработки сплавов меди и цинка (латуни) | 1922 |

|

SU328A1 |

Авторы

Даты

1992-06-15—Публикация

1989-05-31—Подача