Изобретение относится к бурению, конкретно к шлангам, предназначенным для подачи жидкости под давлением в системах дистанционного гидравлического управления комплекса подводного устьевого оборудования и наземного противовыбросового оборудования в антикоррозионном исполнении.

Известны металлические трубки, используемые для подачи жидкости поддавле- нием в системах гидроуправления противовыбросовым оборудованием, а также резинометаллические шланги и рукава, предназначенные для подачи жидкости под давлением в других различных системах гидроуправления исполнительными машинами, например в автомобильной, авиационной и других отраслях промышленности.

Подобные шланги и рукава состоят из центральной резиновой трубки, одного или более числа слоев навитой на нее проволоки (для увеличения прочности шланга под действием внутреннего давления) и внешней защитной резиновой оболочки (ГОСТ 6286- 73).

Однако металлические трубки выпускаются небольшой длины, неудобны при монтаже-демонтаже, особенно для комплекса подводного устьевого оборудования, имеют большой вес, неустойчивы к ряду агрессивных сред и недостаточно надежны в местах присоединения и стыковки, особенно при наличии вибрации.

Известные шланги и рукава для высокого давления тоже имеют большой вес и габариты, так как для обеспечения необходимой прочности требуется увеличение числа слоев проволоки. Кроме того, композиция металл-резина подвержена быстрому старению, а резина неустойчива к ряду агрессивных сред, что снижает надежность шлангов и рукавов.

Известен также шланг, предназначенный для подачи жидкостей под давлением, имеющий синтетическую полимерную центсл

С

vj 4 О

со

ю

ральную трубку, по крайней мере один слой волокнистого материала, состоящего из нитей прочностью 108-225 гс/текс, с относительным удлинением до разрыва 2-7% и синтетическую полимерную покрышку (защитную внешнюю оболочку).

В этом шланге центральная полимерная трубка и внешняя оболочка выполнены из нейлона или полиуретана, имеют относительно большую изгибную жесткость. Отно- сительно большая жесткость шланга ограничивает допустимый радиус изгиба при навивке его на барабан приемного устройства, что приводит к увеличению его габаритов. Кроме того, в местах перегиба образуются местные пластические деформации, приводящие к снижению надежности шланга.

При навивке шланга на барабан приемного устройства внешний защитный слой из полимерного материала, деформируясь больше внутренних слоев, скользит относительно химволокна, приводя к его истиранию, что снижает долговечность шланга.

При армировании шланга несколькими слоями из химволокна одного типа каждый последующий слой менее нагружен, что ведет к перерасходу материала и удорожанию изделия.

При укладке нитей в несколько армирующих слоев с постоянным углом к оси шланга под действием внутреннего давления в одном из слоев всегда возникает сдвигающая сила по оси шланга, что уменьшает плотность навивки или оплетки, а следовательно, и прочность шланга. Это вызывается тем, что одна из составляющих результирующего усилия, возникающая от кольцевых напряжений - величина переменная.

Цель изобретения - повышение надежности шланга.

Поставленная цель достигается тем, что в шланге, содержащем центральную трубку, имеющем армирующие слои и наружную оболочку, между наружной оболочкой и армирующим слоем дополнительно размещена оболочка из эластичного материала, например лавсана, а углы навивки нитей к оси шланга армирующих слоев определяются по направлению вектора результирующего усилия по формуле

a arctg -±4,(1)

2/ г

где а - угол навивки армирующего слоя;.

г - средний радиус армирующего слоя;

R - радиус наружной поверхности последнего армирующего слоя;

(2)

ц - коэффициент Пуассона армирующего материала.

Применение дополнительной оболочки из эластичного материала, например лавса- на, расположенной между армирующим слоем и наружной оболочкой, исключает истирание наружной поверхности нитей при изгибах шланга.

Кроме того, модули упругости волокна 0 армирующих слоев имеют различное значение, и соотношение их определяется по формуле Ei n

5 где Ei - модуль упругости материала внутреннего армирующего слоя;

Еа - модуль упругости материала внешнего армирующего слоя;

П - средний радиус укладки внутренне- 0 го армирующего слоя;

Г2 - средний радиус укладки внешнего армирующего слоя.

При этом прочность волокна в слоях примерно одинакова, а удлинение при на- 5 грузке у волокна внутреннего слоя больше, чем у волокна внешнего армирующего слоя. В этом случае обеспечивается равномерная загруженность волокна, так как первый более нагруженный слой, удлиняясь, передает 0 часть своей нагрузки наружному слою, менее нагруженному, сохраняя достаточный запас прочности,

Для снижения изгибной жесткости всего изделия в известном шланге, при эксплу- 5 атации которого наблюдаются случаи его излома в местах перегибов, пределы прочности у материала центральной трубки и наружной оболочки снижаются на 20%. Например, вместо нейлона или полиуретана 0 можно применить поливинилхлоридный пластификат.

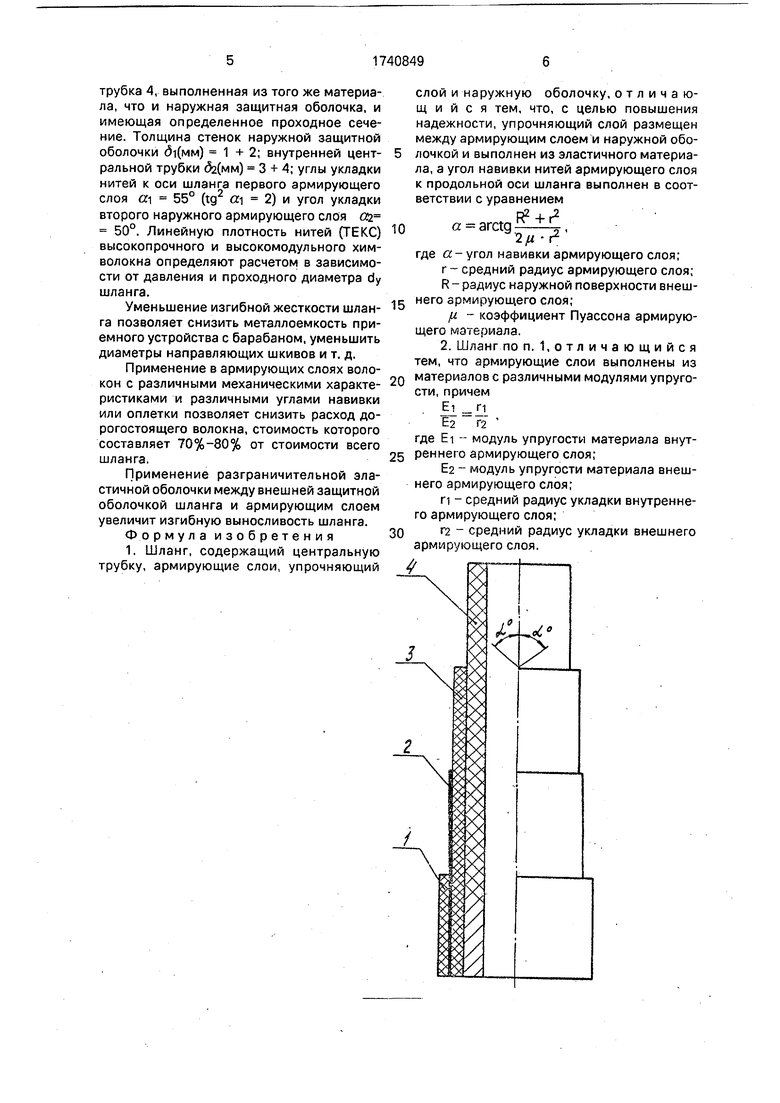

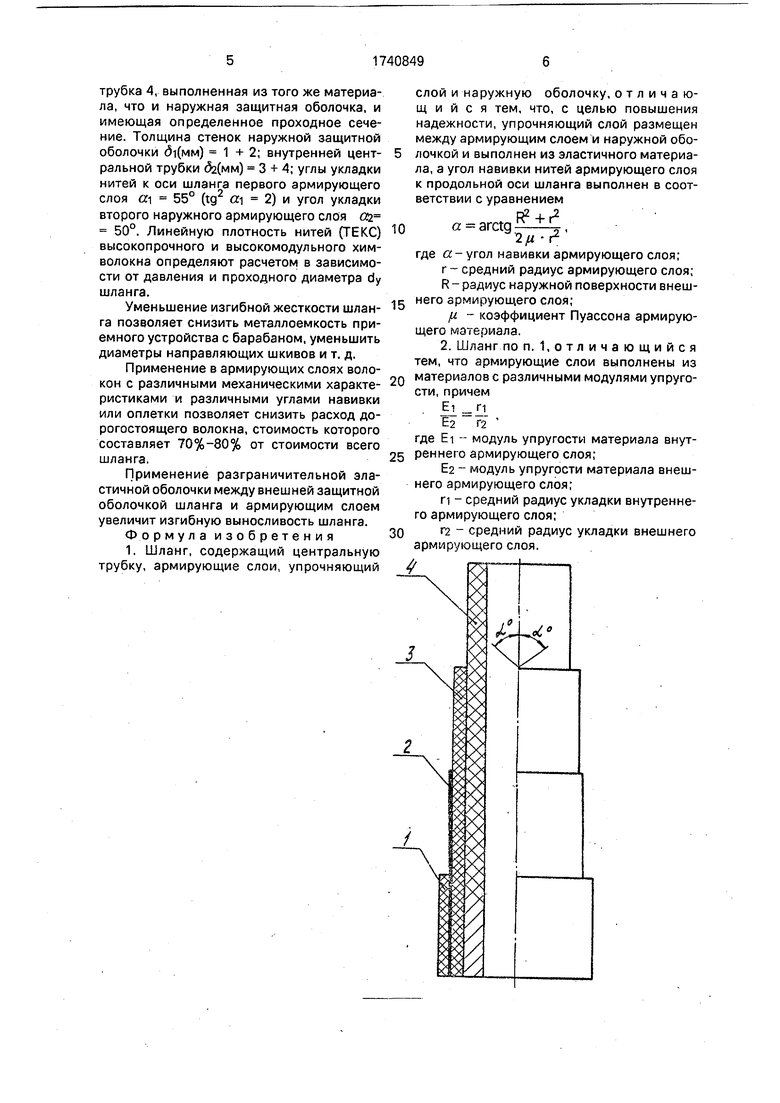

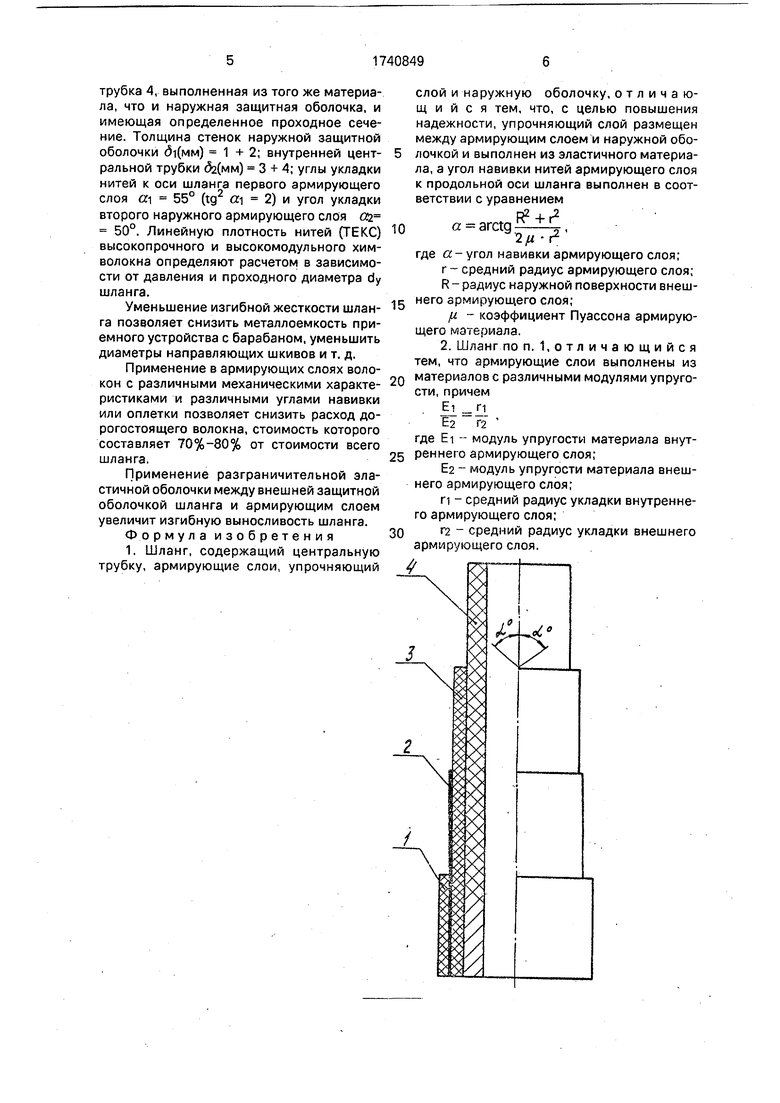

На чертеже иизображен предлагаемый шланг, частичный разрез.

Шланг имеет наружную поливинилхло- 5 ридную защитную оболочку 1, выполненную из пластификата марки ИТ-105 (ГОСТ 5960- 72) с относительным удлинением до разрыва 240%, которая разделен тонкой (д 0,2 мм) лавсановой пленкой 2 от армирующего 0 слоя 3,

В качестве химволокна первого армирующего слоя применяют СВМ с относительной разрывной нагрузкой 207 гс/текс и удлинением 4,9%, а во втором (наружнем) 5 слое - терлон СМ-2 с относительной разрывной нагрузкой 187 гс/текс и удлинением 3,3%. Плотность слоев оплеток 100%.

Для обеспечения герметичности шланга предназначена внутренняя центральная

трубка 4, выполненная из того же материала, что и наружная защитная оболочка, и имеющая определенное проходное сечение. Толщина стенок наружной защитной оболочки 5i(MM) 1+2; внутренней центральной трубки 5а(мм) 3 + 4; углы укладки нитей к оси шланга первого армирующего слоя а 55° (tg2 «1 2) и угол укладки второго наружного армирующего слоя оц 50°. Линейную плотность нитей (ТЕКС) высокопрочного и высокомодульного хим- волокна определяют расчетом в зависимости от давления и проходного диаметра dy шланга.

Уменьшение изгибной жесткости шланга позволяет снизить металлоемкость приемного устройства с барабаном, уменьшить диаметры направляющих шкивов и т. д.

Применение в армирующих слоях волокон с различными механическими характеристиками и различными углами навивки или оплетки позволяет снизить расход дорогостоящего волокна, стоимость которого составляет 70%-80% от стоимости всего шланга.

Применение разграничительной эластичной оболочки между внешней защитной оболочкой шланга и армирующим слоем увеличит изгибную выносливость шланга.

Формула изобретения

1. Шланг, содержащий центральную трубку, армирующие слои, упрочняющий

слой и наружную оболочку, отличающийся тем, что, с целью повышения надежности, упрочняющий слой размещен между армирующим слоем и наружной обо- лочкой и выполнен из эластичного материала, а угол навивки нитей армирующего слоя к продольной оси шланга выполнен в соответствии с уравнением

a arctg ±7

где «-угол навивки армирующего слоя; г- средний радиус армирующего слоя; R - радиус наружной поверхности внеш- него армирующего слоя;

/и - коэффициент Пуассона армирующего материала.

2. Шланг по п. 1,отличающийся тем, что армирующие слои выполнены из материалов с различными модулями упругости, причем

Е2 Г2

где EI - модуль упругости материала внут- реннего армирующего слоя;

Е2 - модуль упругости материала внешнего армирующего слоя;

п - средний радиус укладки внутреннего армирующего слоя;

2 средний радиус укладки внешнего армирующего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| Гибкий шланг | 1979 |

|

SU941768A1 |

| ГИБКАЯ МАГИСТРАЛЬ ДЛЯ ТРАНСПОРТИРОВКИ РАЗЛИЧНЫХ СРЕД И ТРУБА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2745550C2 |

| ИЗОЛЯЦИОННАЯ ЭКРАНИРУЮЩАЯ ОБОЛОЧКА | 2017 |

|

RU2662446C1 |

| КОРПУС ЯДЕРНОГО РЕАКТОРА | 1991 |

|

RU2031457C1 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА С ЭЛЕКТРОПОДОГРЕВОМ | 2017 |

|

RU2665776C1 |

| ГИБКАЯ МАГИСТРАЛЬ И ТРУБА ДЛЯ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2761477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕКАЧИВАЮЩЕГО РУКАВА | 2007 |

|

RU2435097C2 |

| ПНЕВМАТИЧЕСКОЕ ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2232339C2 |

| ОПТИЧЕСКИЙ КАБЕЛЬ, СНАБЖЕННЫЙ МЕХАНИЧЕСКИ-ПРОЧНОЙ ОБОЛОЧКОЙ | 2002 |

|

RU2295144C2 |

Изобретение относится к гибким трубам с усиливающей арматурой, заделанной в стенку. Цель изобретения - повышение надежности - достигается тем, что между армирующим слоем и наружной оболочкой размещен упрочняющий слой, выполненный из эластичного материала, а угол а навивки нитей армирующего слоя к продольной оси шланга равен а arctg(R2 + + г2)/(2 i г2), где г - средний радиус армирующего слоя; R - радиус наружной поверхности внешнего армирующего слоя; //- коэффициент Пуассона армирующего материала. Армирующие слои могут быть выполнены из материалов с различными модулями упругости, причем Ё1/Е2 П/Г2, где EI и Еа - модули упругости материалов внутреннего и внешнего армирующих слоев соответственно; п и га - средние радиусы укладки внутреннего и внешнего армирующих слоев соответственно. 1 з. п. ф-лы, 1 ил

| Резиновый шланг | 1977 |

|

SU940655A3 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-06-15—Публикация

1990-01-02—Подача