Изобретение относится к трубопроводному транспорту и может быть использовано для надежной временной герметичной локализации с помощью пневматического устройства - заглушки отдельных участков газопроводных, нефтепроводных, водопроводных, канализационных и других труб при производстве строительных и ремонтно-восстановительных работ, и особенно в аварийной ситуации, в том числе и в трубопроводах, находящихся под избыточным давлением, например, для перекрытия полости газопроводов с условным диаметром от 200 до 1400 мм и выше и отсечения газожидкостных потоков от зоны ремонта при проведении ремонтно-восстановительных работ, тем самым предотвращая попадание газа к месту проведения огневых работ при врезке катушек, отводов, запорной арматуры и не допуская образования взрывоопасной газовоздушной смеси или конденсата газа.

Известны различные конструкции пневматических герметизирующих устройств для временного перекрытия трубопроводов, содержащих раздуваемые сжатым газом под давлением через штуцер эластичные оболочки, которые предварительно вводятся внутрь трубы, подлежащей перекрытию, и под давлением оболочки перекрывают все внутреннее сечение трубы либо за счет своей конфигурации наружной поверхности и торцевых стенок, либо перекрытие осуществляют частично и за счет металлической арматуры, на которой смонтирована эластичная оболочка.

Известно по авторским свидетельствам СССР №1499049, МПК F 16 L 55/10, устройство, содержащее эластичную оболочку цилиндрической формы, соединенную по торцам с металлическими дисками, к которым крепятся внутренние штанги, связывающие между собой диски.

Наличие металлических дисков и внутренних штанг существенно увеличивают массу устройства, его стоимость и усложняют как технологический процесс изготовления, так и монтаж таких герметизирующих устройств внутрь трубопровода.

Известна по авторскому свидетельству СССР №1638433, МПК F 16 L 55/12, также оболочка торообразной формы для устройств перекрытия труб, которая монтируется на наружной цилиндрической поверхности металлической арматуры между кольцевыми дисками. В процессе работы оболочка взаимодействует своей боковой стенкой с диском, который препятствует перекатыванию оболочки под воздействием давления в перекрытом участке трубопровода и, следовательно, удерживает устройство от смещения вдоль оси трубы.

Но такая конструкция не может быть использована для перекрытия труб с большим давлением, так как при большом давлении сжатого газа, подаваемого внутрь оболочки, она защемляется и даже выдавливается через зазор между дисками и внутренней поверхностью перекрытой трубы. Стремление уменьшить этот зазор ухудшает другую эксплуатационную характеристику - уменьшение диапазона диаметров перекрываемых труб.

Торообразные оболочки с несколько другой конструкцией металлической арматуры, на которой монтируется оболочка, показаны и в патентах РФ №2037728, МПК F 16 L 55/12, №2042077, МПК F 16 L 55/12, и в авторском свидетельстве №1689718, МПК F 16 L 55/128, в котором тороидальные эластичные камеры, кроме того, снабжены наружным полосовым кольцом из эластичного материала с шероховатой внешней поверхностью, с целью повышения надежности герметизации трубопровода при больших давлениях перекрываемой среды. Уплотнительный элемент выполнен также в виде тороидальной камеры и в решении по авторскому свидетельству СССР №892108, МПК F 16 L 55/16, но и такие устройства не могут быть использованы, например, при ремонте трубопровода, когда монтаж устройства осуществляется через специально подготовленное по установленным правилам небольших размеров технологическое отверстие.

Известны по книге Галеев В.Б. и др. Эксплуатация магистральных нефтепродуктоводов - М.: Недра, 1973, с. 211, устройства для перекрытия трубопроводов, состоящее из резинового полого шара с планшайбами и направляющими.

Устройство для перекрытия трубопроводов, выполненное в виде надувного шара, заключенного между двумя защитными сетками показано в заявке РФ №95116695/05, МПК F 16 L 55/18, опубликовано в БИ №27, 1997 г., а выполненное в виде двух шаровых эластичных оболочек, установленных с образованием полости и соединенных между собой посредством гибких нитей, изложено в описании к авторскому свидетельству №1691651, МПК F 16 L 55/124. Способ ремонта газопровода, заключающийся в отключении аварийного участка газопровода от магистрального участка газопровода посредством запорной арматуры - линейных кранов, освобождении отключенного участка от природного газа и установка надувных шаров для отсечения на участке мест проведения огневых работ при замене дефектных труб показаны и в патенте РФ №2178856, F 16 L 55/18.

Но с помощью конструкции устройств с надувными шаровыми оболочками сложно создать достаточное заклинивающие усилие, препятствующее перемещению его внутри трубопровода.

По патентам РФ №2037727, МПК F 16 L 55/12, №2037729, МПК F 16 L 55/16, №2179682, МПК F 16 L 55/128, по заявке ЕПВ №0218913, МПК F 16 L 55/12, и другим известны и конструкции заглушающих устройств для перекрытия трубопроводов, выполненные в виде цилиндрических эластичных оболочек с также эластичными торцевыми стенками дискообразной формы без громоздкой металлоарматуры. Эти конструкции значительно расширяют эксплуатационные возможности герметизирующего заглушающею устройства для трубопроводов, несколько увеличивает прочность, надежность и долговечность устройства, но изготовлены они как в цилиндрической, так и в торцевых частях с применением слоев резины, армированной нитями корда. А поскольку кордное полотно имеет неравнопрочные показатели по основе и утку материала, то полосы корда через резиновые прослойки на форме группируют и накладывают под определенным углом относительно оси устройства для того, чтобы резинокордная оболочка деформировалась симметрично и в армирующих нитях равномерно распределялись усилия, плавно перераспределяя нагрузки от давления газа внутри ее между всеми армирующими нитями, тем самым исключая появление зон концентрации напряжений и способствуя повышению прочности и долговечности работы устройства. При работе и подаче давления цилиндрическая оболочка должна увеличиваться в диаметре с одновременным сокращением по длине, поэтому установлена оптимальная величина угла наклона нити корда к оси.

Торцевая часть устройства представляет сложную толстостенную резинокордную конструкцию с увеличивающейся при приближении к оси вращения толщиной и количеством слоев нити корда. При изгибании такой многослойной стенки под действием давления газа нити корда в наружных слоях стенки растягиваются, а во внутренних сжимаются, что приводит к большой неравномерности в натяжении нитей и может вызвать их разрушение. Поэтому толщина резиновой прослойки составляет у наружного диаметра диска штуцера не менее 3,5 мм, у внутреннего диаметра диска штуцера не менее 2,5 мм.

На цилиндрической поверхности выполнены кольцевые выступы, обеспечивающие дополнительное сцепление устройства с внутренней поверхностью трубы в процессе эксплуатации, а также повышающие герметичность.

Для повышения герметичности и заклинивающего усилия, препятствующего перемещению внутри трубопровода всего устройства, в авторском свидетельстве №1638433 авторы предлагают эластичную цилиндрическую оболочку снабдить упругими кольцевыми элементами, выполненными из магнитного эластичного материала, на поверхности одного из них размещена магнитная жидкость, а на поверхности другого - магнитоабразивный порошок, или всю эластичную оболочку предлагают полностью изготовить из магнитоэластичной резины, при этом может быть значительно повышена степень надежности герметизации.

Для этой же цели в Международной заявке №90/02290, МПК F 16 L 55/12, наружную поверхность оболочки снабжают уплотнительным кольцом из гигроскопического материала, которое перед введением оболочки в трубу пропитывают водой и вызывают замерзание воды в уплотнительном кольце, заполняя холодной смесью гликоля (с температурой смеси - 20°С) оболочку, вытесняя из нее воздух.

Но технически изготовление и оснащение подобных конструкций представляют значительные трудности.

В специфической сфере эксплуатации для отключения участков канализационного коллектора с целью повышения надежности путем обеспечения герметизации и увеличения сил сцепления эластичные цилиндрические оболочки размещают последовательно один за другим, как это описано в авторском свидетельстве №589346, МПК F 16 L 1/00 и E 03 F 3/00, №684106, МПК E 03 F 7/02, №815417, МПК F 16 L 55/12 и др.

Известно по патенту РФ №2179216, МПК E 03 F 7/02 и F 16 L 55/12, также и интересное устройство для герметичного перекрытия трубопроводов, например канализационных, водопроводных, газопроводных и др., в том числе и находящихся под избыточным давлением и на криволинейных участках, содержащее надувные оболочки в виде комбинации последовательно установленных цилиндров с внешней торцевой поверхностью в виде плоскости, сферы или усеченного конуса, сообщенные между собой через открытые смежные торцевые стенки или через клапан, также обтюрирующими герметизирующими элементами из полимерного материала, расположенными по длине окружности каждой оболочки в меридиальном направлении в местах наибольшего радиуса кривизны оболочки. По крайней мере одна оболочка этого устройства выполнена из резины - анизотропного разномодульного по осям растяжения листового материала, а вторая - из прорезиненной ткани. Направление материала с меньшим модулем упругости ориентировано в меридиальном направлении оболочки из условия прилегания оболочки к внутренней поверхности трубопровода без образования складок.

В этом техническом решении вместо резинокордного материала, использованного для изготовления всех приведенных выше конструкций цилиндрических оболочек, применена прорезиненная ткань, однако прочность ее по разрывной нагрузке основы в 2,5 раза больше прочности по утку, а относительное удлинение при разрыве по утку в 4 раза больше, чем по основе.

Всем цилиндрическим оболочкам с торцевыми стенками в виде плоскости, дисков, сферы или усеченного конуса, особенно если они выполнены из резинокордного материала, присущ такой недостаток, как повышенные размеры сечения укладки оболочки из-за увеличения толщиностенности и тем самым затруднен монтаж заглушающих устройств в трубопроводе через ограниченные размерами операционные отверстия в нем. Как правило, такие оболочки имеют и технологические сложности в процессе изготовления, собираются они на разборных формах путем поочередного наложения слоев резины и корда и получаются они многослойными и толстостенными. Недостатками таких конструкций, как правило, являются и меньшая прочность торцевых стенок, недостаточная прочность и надежность соединения боковых стенок с цилиндрической частью оболочки, низкая податливость цилиндрической части оболочки при раздутии под действием давления газа, несимметричное деформирование таких резинокордных оболочек. Перечисленные недостатки затрудняют эксплуатацию устройств при повышенном внутреннем давлении газа в трубах.

Интересное техническое решение по конструкции заглушающего устройства для перекрытия трубопроводов, которое можно принять в качестве прототипа, изложено в патенте РФ №2174639, МПК F 16 L 55/128. Цилиндрическую форму центрального участка эластичной оболочки в этом патенте получают только в рабочем положении внутри трубопровода при раздувании оболочки из свернутого пакета, который в развернутом виде имеет прямоугольную форму и плоские поверхности, а торцевые поверхности внутри трубопровода имеют подушкообразную форму. По мнению авторов, оболочка при удалении из нее внутренней среды, например воздуха, способна упруго сворачиваться (как из материалов с “эффектом памяти”), так как укладка слоями оболочки из невулканизованного резинокордного материала в прямоугольный пакет до вулканизации всей оболочки прямо в пакете позволяет зафиксировать линии перегиба слоев укладки и эти линии вследствие некоторой упругости будут способствовать началу процесса обратного сворачивания оболочки в пакет.

Достоинством такой конструкции является то, что эластичная оболочка способна разместиться в трубопроводе при монтаже ее через уменьшенные размеры операционных технологических отверстий в трубопроводе.

Однако силовой каркас резиновой камеры оболочки образован нитями корда, расположенными под определенным углом к продольной оси оболочки. Для повышения прочности соединения частей силового каркаса увеличивают число слоев нитей корда. Кроме того, оболочка имеет дополнительные усиливающие полосы из резинокордного полотна, в каждой из которых нити корда также расположены в несколько слоев под определенным углом. Такая многослойность конструкции оболочки с усиленными торцевыми поверхностями все же затрудняет складывание слоями оболочки, особенно в зоне торца при подготовке ее к монтажу внутри трубопровода, что создает возможность совершенствования конструкции оболочки для обеспечения более компактной укладки этой формы на базе новых материалов.

Технической задачей предлагаемого изобретения является создание компактного, с уменьшенным весом, надежного и хорошо складываемого и демонтируемого пневматического герметизирующего устройства для временного перекрытия полости эксплуатируемых трубопроводов с диаметрами от 200 до 1400 мм и выше с небольшими установленных размеров технологическими отверстиями в газопроводе при проведении ремонтно-восстановительных работ, особенно в аварийных ситуациях, на трассах с целью предотвращения попадания газов и газового конденсата в зону проведения огневых работ и обеспечения возможности эксплуатации его при температуре от -40°С до +80°С. Устройство при размещении вне трубы должно быть прочным при проверочном избыточном давлении 0,1-0,2 кГс/см2 и герметичным при избыточном давлении воздуха в его полости 0,1-0,15 кГс/см2, устройство возможно применять при избыточном давлении газа в трубопроводе не более 0,5 кГс/см2 и при рабочем давлении внутри оболочки, размещенной в трубопроводе, не более 0,7 кГс/см2.

Время монтажа устройства в трубопроводе через технологическое отверстие с подготовительными операциями не более 25 мин, а время демонтажа - не более 45 мин, в том числе, время удаления воздуха из устройства компрессором - 25 мин для оболочки в трубопроводе диаметром 1400 мм.

Технический результат достигается тем, что пневматическое герметизирующее устройство для временного перекрытия трубопроводов содержит эластичную оболочку, в развернутом виде имеющую прямоугольную форму с соединенными между собой плоскими верхними и нижними поверхностями и штуцером для наполнения оболочки и удаления газообразной среды из нее, расположенным по крайней мере на одной из торцевых кромок оболочки. Эластичная оболочка выполнена с возможностью, при подаче внутрь ее газообразной среды под давлением, разворачивания в трубопроводе предварительно подготовленной укладки из слоев этой оболочки, полученных путем неоднократного перегиба ее прямоугольных верхних и нижних поверхностей по ширине и герметичного при этом перекрытия трубопровода.

Отличительными особенностями устройства является то, что плоские верхние в нижние поверхности оболочки образованы из полотнищ полимерного армированного материала, имеющих только продольные соединительные швы и две линии перегиба без поперечных швов по каждой из торцевых кромок эластичной оболочки с образованием поперечного шва оболочки только в центральной части на одной из поверхностей ее.

Для трубопроводов диаметром свыше 600 мм верхние и нижние поверхности оболочки имеют в центральной части наклонные к горизонтальной оси оболочки продольные соединительные швы со смещением концов каждого продольного шва на линии формирования поперечного шва оболочки на расстояние, равное не менее 2-3 ширины пересклейки шва, при этом на развертке оболочки полотнища, примыкающие к продольным кромкам, параллельным оси оболочки, имеют форму трапеций, а центральные полотнища имеют форму параллелограммов.

Полимерный армированный материал полотнищ выбран из ткани равнопрочной по основе и утку с показателями разрывной нагрузки полоски ткани шириной 25 мм, как по основе, так и по утку, не менее 90 кГс, удлинением при разрыве полоски ткани не более 30% с поверхностной плотностью нитей не менее 150 г/м2, при общей толщине полимерного армированного материала не более 2,0 мм и массе 1 м2 его не более 2500 г.

Длина эластичной оболочки в плоском состоянии выполнена больше полупериметра ее не менее чем в 1,3 раза, а поперечный полупериметр не более чем на 3% меньше поперечного полупериметра, рассчитанного по диаметру трубопровода, для исключения перемещения оболочки внутри трубопровода при наличии одностороннего давления на нее при сохранении герметичности и исключения складкообразования.

На торцевой кромке эластичной оболочки, имеющей штуцер со шлангом для наполнения или удаления газообразной среды, выполнены эластичные петли и через них протянут фал для удобства извлечения устройства из трубопровода.

В центральной части устройства поперечно, на наружной поверхности оболочки, расположены герметизирующие пояса из пористого полимерного материала с ориентировочной толщиной не более 8 мм.

В качестве полимерного армированного материала эластичной оболочки применен эластичный вулканизованный прорезиненный материал на основе синтетической ткани с рецептурой обкладочной резины, обеспечивающей вышеуказанные показатели и такие показатели, как морозостойкость при температуре не ниже -40°С, теплостойкость при температуре не выше +80°С и стойкость к воздействию природного газа, газового конденсата и нефтепродуктов в среде дизельного топлива при температуре 20°С в течение 22 ч.

Для повышения эффективности процессов установки эластичной оболочки в трубопроводе через предусмотренные технологические отверстия заданных размеров оптимальные размеры укладки оболочки по высоте ее и по ширине гофр, например при сложении гармошкой по ширине оболочки, перед размещением оболочки в трубопроводе выбирают из следующих размерных соотношений по преобразованным уравнениям:

π·D·T=2·1,03·a·b; (1)

2b-a=2B-A, (2)

где π - иррациональное число 3,14159..., выражающее отношение длины окружности к длине ее диаметра;

D - диаметр трубопровода;

b - высота сложения гофрой укладки эластичной оболочки;

А - длина технологического отверстия в трубопроводе;

В - ширина технологического отверстия в трубопроводе;

Т - максимальная толщина оболочки (два слоя полотнищ) в зоне швов с приклеенными герметизирующими поясами из пористого материала, причем

T=2·(T1+T2)

где T1 - толщина шва оболочки;

Т2 - толщина приклеенного герметизирующего пояса из пористого материала;

1,03 - коэффициент, учитывающий уменьшение размера полупериметра оболочки в поперечном сечении для исключения складкообразования;

а - ширина гофры укладки по ширине эластичной оболочки - это расстояние от торцевой продольной кромки оболочки до линии, по которой образуется ребро гофры, определяемая, например, при решении квадратного уравнения:

a2+a·(2B-A)-π·D·T/1,03=0

причем расчетные значения “а” в “b” уточняют с учетом того, что a=A-2·(1-3)•T<A и b=B-(1-3)•T<B при целых числах количества слоев укладки эластичной оболочки от 5 до 8;

(1-3) - коэффициенты, учитывающие величину зазора между размерами укладки оболочки и размерами технологического отверстия в трубопроводе.

Сопоставительный анализ предлагаемого изобретения с выявленными аналогами показывает, что предложенное устройство является новым, так как не известно из уровня техники. Вся совокупность признаков изобретения не следует для специалиста явным образом из известного уровня техники, поэтому заявленное устройство отвечает условию изобретательского уровня. Изобретение промышленно применимо, поскольку позволяет достигнуть технический результат.

Сущность предлагаемого изобретения поясняется чертежами, где

на фиг.1 изображен общий вид пневматического герметизирующего устройства для временного перекрытия трубопроводов в развернутом плоском виде до его монтажа в трубопровод;

на фиг.2 изображено продольное сечение оболочки устройства А-А на фиг.1;

на фиг.3 изображено поперечное сечение оболочки устройства Б-Б на фиг.1;

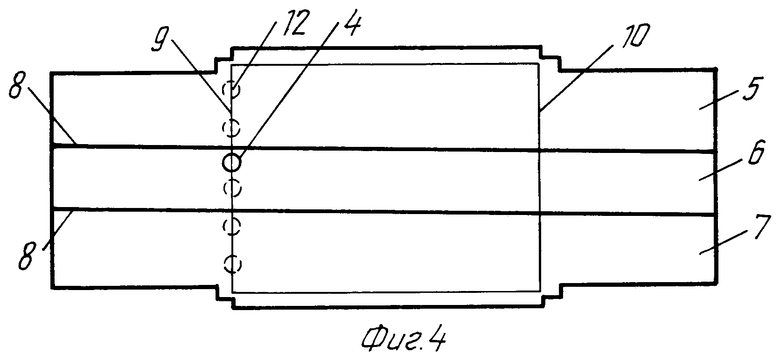

на фиг.4 изображена развертка оболочки, набранная из отдельных полотнищ;

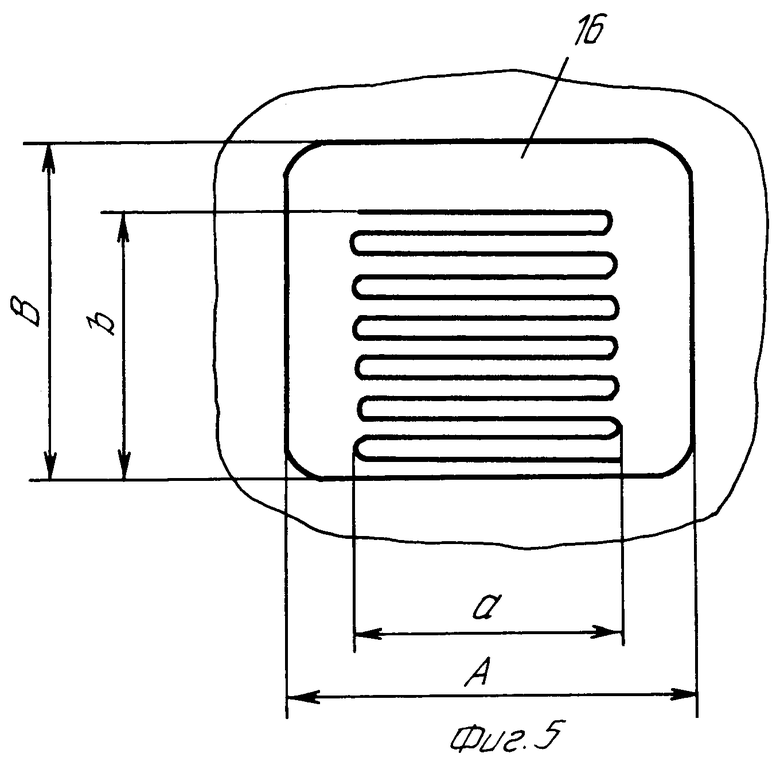

на фиг.5 изображена схема продольной укладки гофрами оболочки в стопу с указанием параметров укладки и контуров технологического отверстия трубопровода;

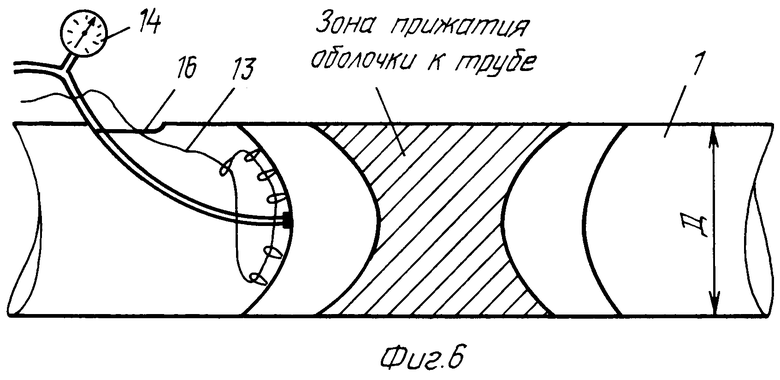

на фиг.6 изображена схема размещения пневматического герметизирующего устройства внутри трубопровода.

На фигурах приняты следующие обозначения:

D - диаметр трубопровода;

А - длина технологического отверстия в трубопроводе;

В - ширина технологического отверстия в трубопроводе;

Т - максимальная толщина оболочки (два слоя полотнища) в зоне швов с приклеенными герметизирующими поясами;

T1 - толщина шва оболочки;

Т2 - толщина приклеенного герметизирующего пояса;

а - ширина гофры укладки эластичной оболочки;

b - высота стопы сложенной гофрой укладки эластичной оболочки.

Пневматическое герметизирующее устройство для временного перекрытия трубопроводов 1 содержит эластичную оболочку, в развернутом виде имеющую прямоугольную форму с соединенными между собой плоскими, например, верхними 2 и нижними 3 поверхностями и штуцером 4 для наполнения оболочки и удаления газообразной среды (воздуха), расположенного по крайней мере на одной из торцевых кромок оболочки.

Каждая из поверхностей 2 и 3 выполнена из набора полотнищ 5, 6, 7 (одного, двух, трех и т.п. в зависимости от диаметра трубопровода) прорезиненного вулканизованного материала, имеющего только продольные швы 8 и две линии перегиба 9 и 10 по каждой из торцевых кромок эластичной оболочки с образованием поперечного шва 11 оболочки только в центральной части на одной из поверхностей ее.

Для трубопроводов диаметром свыше 600 мм верхние в нижние поверхности оболочки, образованные также из одной развертки полотнища, имеют в центральной части наклонные к горизонтальной оси оболочки продольные соединительные швы полотнищ, при этом на развертке оболочки полотнища 5 и 7, примыкающие к продольным кромкам, параллельным оси оболочки, имеют форму трапеции, а центральные полотнища, например, 6 имеют форму параллелограмма. Наклонные продольные центральные швы позволяют сместить на расстояние, равное 2-3 ширинам пересклейки швов, концы каждого продольного шва в центре оболочки на линии формирования поперечного шва оболочки. Если развертка оболочки набрана только из двух полотнищ, соединенных одним наклонным продольным швом, то эти оба полотнища имеют форму прямоугольной трапеции.

Эластичная оболочка выполнена из вулканизованного прорезиненного материала на основе синтетических тканей, например капронов ТК-50, ТК-80, 56026 или на основе лавсано-вискозных тканей, равнопрочных по основе и по утку, с показателями разрывной нагрузки полоски ткани шириной 25 мм как по основе, так и по утку, не менее 90 кГс, удлинением при разрыве полоски ткани не более 30% с поверхностной плотностью нитей не менее 150 г/м2, при общей толщине прорезиненной ткани не более 2 мм и массе 1 м2 его не более 2500 г.

Рецептура обкладочных резин на основе хлоропреновых (наирит) каучуков обеспечивает такие показатели, как морозостойкость при температуре не ниже -40°С, теплостойкость при температуре не выше +80°С и стойкость к воздействию природного газа, газового конденсата и нефтепродуктов в среде дизельного топлива при температуре +20°С в течение 22 часов.

Для исключения перемещения эластичной оболочки внутри трубопровода при наличии одностороннего давления на нее при сохранении герметизации и исключения складкообразования длина эластичной оболочки в плоском состоянии, полученная экспериментальным путем, выполнена больше полупериметра ее не менее чем в 1,3 раза, а поперечный полупериметр не более чем на 3% меньше поперечного полупериметра, рассчитанного по диаметру трубопровода, эта разница в размерах компенсируется удлинением ткани.

На торцевой кромке эластичной оболочки, имеющей штуцер 4 со шлангом длиной до 5 м для наполнения или удаления газообразной среды, для удобства извлечения устройства из трубопровода выполнены также эластичные петли 12, через которые протянут фал 13 с прочностью не менее 100 кг. При размещении эластичных петель на полотнищах, образующих торцевую часть оболочки, устанавливают размеры между ними и от продольной кромки оболочки с учетом того, чтобы приклейка петель была смещена от продольных швов и, по возможности, чтобы центр петель служил ориентиром для формирования ребер гофр при укладке готовой оболочки в стопу.

Рабочее давление не более 0,7 кГс при наполнении эластичной оболочки, находящейся в трубопроводе, контролируют по манометру 14.

В центральной части устройства поперечно, на наружной поверхности оболочки, расположены герметизирующие пояса 15 из пористого резинового материала, например из губки Р-29, толщиной не более 8 мм.

Перед монтажом герметизирующего устройства внутри магистрального трубопровода оболочку складывают вдоль длинной стороны от края в стопку с расчетной шириной гофры “а”. Для повышения эффективности процесса установки эластичной оболочки в трубопроводе через предусмотренные технологические отверстия 16 заданных размеров А и В и извлечение ее оптимальные размеры укладки оболочки в трубопроводе: b по высоте ее и а - по ширине гофр, выбирают из следующих размерных соотношений по преобразованным уравнениям:

π·D·T=2·1,03·a·b; (1)

2b-a=2B-A, (2)

где π - иррациональное число 3,14159..., выражающее отношение длины окружности к длине ее диаметра;

D - диаметр трубопровода;

b - высота сложения гофрой укладки эластичной оболочки;

А - длина технологического отверстия в трубопроводе;

В - ширина технологического отверстия в трубопроводе;

Т - максимальная толщина оболочки (два слоя полотнищ) в зоне швов с приклеенными герметизирующими поясами из пористого материала, причем

T=2·(T1+T2),

где T1 - толщина шва оболочки;

Т2 - толщина приклеенного герметизирующего пояса из пористого материала:

1,03 - коэффициент, учитывающий уменьшение размера полупериметра оболочки в поперечном сечении для исключения складкообразования;

а - ширина гофры укладки по ширине эластичной оболочки - это расстояние от торцевой продольной кромки оболочки до линии, по которой образуется ребро гофры, определяемая, например, при решении квадратного уравнения:

a2+a·(2B-A)-π·D·T/1,03=0 (3)

Расчетные значения а и b уточняют и корректируют, варьируя значениями Т в определенных пределах и с учетом количества слоев укладки эластичной оболочки, выраженной в целых числах. При этом а и b должны быть:

a=A-2·(1-3)•T<A и b=B-(1-3)•T<B

при целых числах количества слоев укладки эластичной оболочки от 5 до 8;

(1-3) - коэффициенты, учитывающие величину зазора между размерами укладки оболочки и размерами технологического отверстия в трубопроводе, степень уплотнения сечения технологического отверстия при проходе через него уложенной в стопу оболочки.

Ориентировочная толщина, например, шва внахлест эластичной оболочки в одном из вариантов ее изготовления для трубопроводов диаметром 1400 мм из прорезиненной ткани на основе капрона ТК-80 с учетом толщины заделочных лент из невулканизованной резины, расположенных как между кромками шва, так и с наружных сторон пересклейки, составила T1=6,3 мм, а максимальная толщина одного слоя полотнища в зоне шва с приклеенным герметизирующим поясом из пористого полимерного материала составила 14,3 мм (при Т2=8 мм), при этом толщина максимальная оболочки Т (два слоя полотнищ в зоне наложения двух швов с приклеенными герметизирующими поясами из пористого полимерного материала) составила 28,6 мм Т=2·(Т1+Т2), а в зоне, где смещены швы на верхней и нижней поверхности оболочки, Т=Т1+2Т2+Тк (толщина ткани)=24,1 мм.

Изготовление предложенного пневматического герметизирующего устройства для каждого типоразмера их начинается со стыковки продольных полотнищ швами 8, выполненными внахлест. При формировании таких швов невулканизованную резиновую пластину толщиной до 0,9 мм размещают как между кромками стыкуемых полотнищ, так и с обеих сторон кромок полотнищ. Каждый полученный шов в отдельности вулканизуют на прессе. Приклеивают и привулканизовывают к полотнищу шайбы под штуцер и шайбы с петлей. Подготавливают развертку оболочки из продольных полотнищ для склейки поперечного шва 11, для чего намечают линии поперечных сгибов 9 и 10, производят уточняющую размерные параметры обрезку, затем производят склейку и вулканизацию в прессе шва 8 и заканчивают сборку оболочки, когда кромки нижнего полотнища перегибают в продольном направлении и приклеивают к кромкам верхнего, предварительно заделав их и углы ленточками из невулканизованной резины, аналогично соединению центральных продольных и поперечного швов.

На готовое изделие по разметке приклеивают герметизирующие пояса 15, например, из пористого материала (резиновой губки Р-29) толщиной не более 8 мм и шириной 40 мм.

Изготовленное изделие в свободном состоянии (вне трубопровода) испытывают на прочность и герметичность, наполняя его воздухом до избыточного давления 0,1-0,2 кГс/см2 при проверке на прочность и выдерживая 5 мин и до 0,1-0,15 кГс/см2 при проверке на герметичность и выдерживая 30 мин, при этом допустимое падение давления, например, для трубопроводов диаметром 1400 мм не более 0,02 кГс/см2.

В одном из вариантов стопку укладки оболочки гофрами в нескольких местах перевязывают гибкой связью с прочностью не более (30±5) кг.

Работа пневматического герметизирующего устройства осуществляется следующим образом.

К штуцеру 4 присоединяют шланг и устройство, сложенное гофрами в стопу, вводится в заглушающую трубу через технологическое операционное отверстие 16, выполненное в стенке трубы 1. От источника сжатого воздуха, например компрессора К-24 или К-26 (с производительностью до 0,5 м3/мин), по шлангу и штуцеру 4 в устройство подают сжатый газ (воздух), при этом пневматическое герметизирующее устройство сначала разворачивается из стопки-укладки, затем раздувается и переходит в рабочее положение, образуя цилиндрическую оболочку с герметизирующими поясами и подушкообразными торцевыми стенками, плотно облегая внутреннюю полость трубопровода, надежно перекрывая доступ газа или газового конденсата к месту проведения ремонтно-восстановительных работ.

При применении варианта укладки в стопку гофрами сложенной оболочки и перевязки укладки в нескольких местах по длине укладки гибкой связью последняя разрывается при превышении разрывного усилия гибкой связи, например, 30 кг.

После окончания работ давление сжатого газа из оболочки сбрасывают, подтягивают устройство с эластичной оболочкой с помощью фала 13 к технологическому отверстию 16, по возможности выравнивают и собирают в гармошку торец устройства так, чтобы высота сложенной гофрой укладки эластичной оболочки не превышала ширины технологического отверстия в трубопроводе и чтобы он вышел из технологического отверстия, и аккуратно, осторожно вытаскивают устройство из трубопровода.

Таким образом, создано более совершенное пневматическое герметизирующее устройство на основе новых для такого вида устройств материалов, которое позволило расширить диапазон средств, применяемых для временного перекрытия трубопроводов диаметром от 200 до 1400 мм н выше, рассчитанное на более высокое давление, чем известные аналоги, с отдельными расчетными параметрами эластичных оболочек для каждого диаметра трубопровода.

Достичь такой компактности укладки эластичной оболочки перед монтажом ее через технологическое отверстие в трубопроводе стало возможным:

- во-первых, за счет применения раскроя оболочки с продольным расположением швов, часть из которых наклонны к оси оболочки и которые равнопрочны с целой тканью, и за счет отсутствия поперечных швов на торцевых поверхностях эластичной оболочки;

- во-вторых, за счет применения однослойной тонкой вулканизованной прорезиненной ткани, равнопрочной по основе и утку, с определенными показателями по плотности нити, удлинению при разрыве, общей толщины и массе для изготовления самой оболочки;

- в-третьих, оболочка имеет только один поперечный шов, расположенный в центральной части ее, менее нагруженной, чем торцевые части, и только на одной из поверхностей - верхней или нижней;

- в-четвертых, наличие эластичных петель и фала увеличило возможность быстрого, без затруднения, удаления оболочки из магистрального трубопровода;

- и, в-пятых, устранено техническое противоречие, которое было присуще оболочкам-аналогам других форм, заключающееся в том, что, с одной стороны, для начала пропуска укладки в трубопровод торец укладки должен иметь большую свободу размещения в технологическом отверстии, то есть иметь возможность более компактной укладки, а с другой стороны, из-за условия обеспечения прочности при присоединении торцевой части к цилиндрической все известные оболочки-аналоги выполнены с усиленными многослойными торцами, и обеспечена более компактная укладываемость торцевой части нашей оболочки и практически только на двух ограниченных участках размером порядка 40 мм, в зоне расположения герметизирующих поясов в центральной части, высота укладки гофрой сложенной эластичной оболочки несколько выше, чем по всей остальной длине оболочки, причем именно в этой зоне продольные швы верхней и нижней поверхности оболочки смещены и не накладываются друг на друга, уменьшая общую толщину укладки оболочки.

Кроме того, подбор состава резиновых обкладок ткани позволил значительно расширить климатический диапазон эксплуатации пневматического герметизирующего устройства.

Рассчитанные по уравнениям параметры укладки в стопу эластичной оболочки позволяют на каждом отдельном устройстве для магистральных трубопроводов диаметром 200, 300, 400, 500, 700, 800, 1000, 1200, 1400 мм и выше произвести на наружных поверхностях оболочки разметку ширины гофр укладки по ширине эластичной оболочки (линий перегиба оболочки для укладки) и тем самым более оперативно готовить укладки к размещению внутри трубопроводов и получить достаточно свободные величины зазора между размерами укладки оболочки и размерами отверстия в трубопроводе.

Препятствует перемещению эластичной оболочки внутри трубопровода при наличии одностороннего давления на нее при сохранении герметичности не только то, что оболочка в плоском состоянии выполнена больше полупериметра ее не менее чем в 1,3 раза, а и то, что подушкообразные торцевые участки оболочки, помещенные в трубопровод, принимают деформированную форму с вогнутыми в сторону оболочки кривыми линиями торца, и при этом угловые участки торцов с обоих сторон оболочки за счет своей упругости создают дополнительные заклинивающие усилия оболочки в трубопроводе.

Предложенная конструкция пневматического герметизирующего устройства для временного перекрытия трубопроводов в ненаполненном состоянии намного компактнее других известных устройств-аналогов, легко транспортируется и может быть включена в набор средств централизованного оснащения аварийных бригад по устранению повреждений магистральных газопроводов и других трубопроводов.

Изготовление предложенной конструкции пневматического герметизирующего устройства может быть осуществлено промышленным способом в условиях нашего производства с использованием существующего оборудования и оснастки, что позволит значительно упростить процесс его изготовления и сборки и улучшит эксплуатационные свойства изделия. Наше предприятие располагает всеми необходимыми материалами и оснасткой для промышленного выпуска предложенных конструкций устройств по всем типоразмерам эксплуатируемых магистральных трубопроводов. Опытный образец макета пневматического герметизирующего устройства изготовлен для испытания предприятием, осуществляющим ремонт газопроводов.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной технической задачи, а вся совокупность является достаточной для характеристики заявленного нового технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 1998 |

|

RU2145375C1 |

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 1997 |

|

RU2134761C1 |

| УСТРОЙСТВО ГЕРМЕТИЗИРУЮЩЕЕ ОТКЛЮЧАЮЩЕЕ | 2008 |

|

RU2366853C1 |

| Устройство для герметичного перекрытия внутренней полости нефтепродуктопровода или нефтепровода | 2018 |

|

RU2730132C2 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ ДЛЯ РАЗОГРЕВА ВОДОИЗОЛЯЦИОННОГО КОВРА ПРИ РЕМОНТЕ И УСТРОЙСТВЕ РУЛОННЫХ И МАСТИЧНЫХ КРОВЕЛЬ | 1998 |

|

RU2158810C2 |

| ПНЕВМОКАРКАСНОЕ СООРУЖЕНИЕ | 2003 |

|

RU2255192C2 |

| Способ Чуйко внутренней монолитной изоляции сварного соединения трубопровода (варианты) | 2017 |

|

RU2667856C1 |

| ВЕРТИКАЛЬНЫЙ ЦИЛИНДРИЧЕСКИЙ РЕЗЕРВУАР ДЛЯ ЛЕГКОИСПАРЯЮЩИХСЯ ЖИДКОСТЕЙ | 2012 |

|

RU2493084C1 |

| ЛЕЙНЕР БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2353851C1 |

Изобретение относится к строительству и используется при эксплуатации и ремонте трубопроводов. Герметизирующее устройство содержит эластичную оболочку, в развернутом виде имеющую прямоугольную форму, с соединенными между собой плоскими верхними и нижними поверхностями. На одной из торцовых кромок оболочки закреплен штуцер для наполнения оболочки и удаления из нее газообразной среды. Эластичная оболочка выполнена с возможностью разворачивания в трубопроводе при подаче внутрь ее газообразной среды под давлением. Оболочку предварительно подготавливают к укладке путем неоднократного перегиба ее прямоугольных верхних и нижних поверхностей по ширине. Поверхности оболочки образованы из полотнищ полимерного армированного материала. При подаче сжатого газа в оболочку она разворачивается из укладки, раздувается с образованием цилиндрической оболочки с герметизирующими поясами, плотно прилегает к внутренней поверхности трубопровода, перекрывая доступ перекачиваемого продукта к месту ремонтных работ. Повышает безопасность ведения ремонтных работ. 7 з.п. ф-лы, 6 ил.

π·D·Т=2·1,03·a·b (1)

2b-a=2B-A, (2)

где π - иррациональное число 3,14159..., выражающее отношение длины окружности к длине ее диаметра;

D - диаметр трубопровода;

b - высота сложения гофрой укладки эластичной оболочки;

А - длина технологического отверстия в трубопроводе;

В - ширина технологического отверстия в трубопроводе;

Т - максимальная толщина оболочки (два слоя полотнищ) в зоне швов с приклеенными герметизирующими поясами из пористого материала, причем

Т=2(Т1+Т2),

где Т1 - толщина шва оболочки;

T2 - толщина приклеенного герметизирующего пояса из пористого материала;

1,03 - коэффициент, учитывающий уменьшение размера полупериметра оболочки в поперечном сечении для исключения складкообразования;

a - ширина гофры укладки по ширине эластичной оболочки - расстояние от торцевой продольной кромки оболочки до линии, по которой образуется ребро гофры, определяемая, например, при решении квадратного уравнения

a2+а(2В-А)-πD Т/1,03=0, (3)

причем расчетные значения а и b уточняют с учетом того, что а=А-2(1-3)Т<А и b=В-(1-3)Т<В при целых числах количества слоев укладки эластичной оболочки от 5 до 8, (1-3) - коэффициенты, учитывающие величину зазора между размерами укладки оболочки и размерами технологического отверстия в трубопроводе.

| ЗАГЛУШАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2000 |

|

RU2174639C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЧНОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2001 |

|

RU2179216C1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 1999 |

|

RU2179682C2 |

| WO 9002290 A, 08.03.1990 | |||

| ТЕРМИЧЕСКИЙ СПОСОБ ПРИГОТОВЛЕНИЯ ПОДПИТОЧНОЙВОДЫ | 0 |

|

SU218913A1 |

Авторы

Даты

2004-07-10—Публикация

2002-07-03—Подача