Изобретение относится к способам стерилизации продукта в консервной банке, может быть использовано в рыбной промышленности и народнохозяйственное значение.

Известен способ стерилизации продукта в консервной банке, заключающийся в измерении температуры в центре банки, автоматическом вычислении стерилизующего эффекта по этой температуре и окончании процесса при достижении заданного значения стерилизующего эффекта 1.

Недостатком способа является то, что чувствительный элемент термопреобразователя, измеряющего температуру, может попасть в мясо рыбы или в соус, что снижает достоверность измерения и может привести к недостерилизации продукта и его порче.

Наиболее близким к предлагаемому является способ стерилизации продукта в консервной банке, предусматривающий размещение консервной банки в автоклаве, нагрев, выдержку для стерилизации продукта, измерение давления в консервной банке в процессе обработки и заканчивание процесса при достижении максимального давления в консервной банке 2.

Недостатком известного способа является то, что в консервах из крупного частика кости не развариваются.

Это объясняется тем, что в данном способе на протяжении всего процесса стерилизации содержимое консервов прогревается неравномерно, особенно плохо прогревается позвоночник рыбы, находящийся в центре банки. Увеличение температуры или продолжительности стерилизации

VJ Ј

ч ел

со

хотя и улучшает развариваемость кости, однако приводит к ухудшению консистенции рыбы, ухудшение органолептических качеств и пищевой ценности рыбы.

Недостаточная развариваемость кости рыбы приводит к 100%-ному браку, заключающемуся в отсутствии кулинарной готовности, соответствующей нормативам и ГОСТу.

Целью изобретения является повышение развариваемое™ кости рыб.

Указанная цель достигается тем, что в способе стерилизации продукта в консервной банке путем размещения банки в автоклаве, нагрева до температуры стерилизации, выдержки до достижения при этой температуре максимально возможного давления в банке, нагрев до температуры стерилизации осуществляют в два этапа, на первом этапе до температуры в автоклаве 105-110°С с последующей выдержкой до достижений при этой температуре максимально возможного давления в банке, на втором этапе - до температуры в автоклава 120-127°С.

Процесс стерилизации продукта ведут по двум максимально возможным при дачных температурах стерильз-аш v, давлениям в банке, а именно первая ступень стерилизации низкотемпературная, которую оканчивают по достижению при этой температуре максимально возможного давления в банке,вторая ступень - высокотемпературная, которую оканчивают по достижению ее максимально возможного давления, что позволяет достигать развари- ваемости костей рыбы в консервах за счет равномерного прогревания на первой ступени, когда кости, находящиеся в центре банки, получают тепловой поток такой же как и периферийные слои консервов, и интенсивного прогревания на второй высокотемпературной ступени стерилизации до достижения второго максимального значения давления.

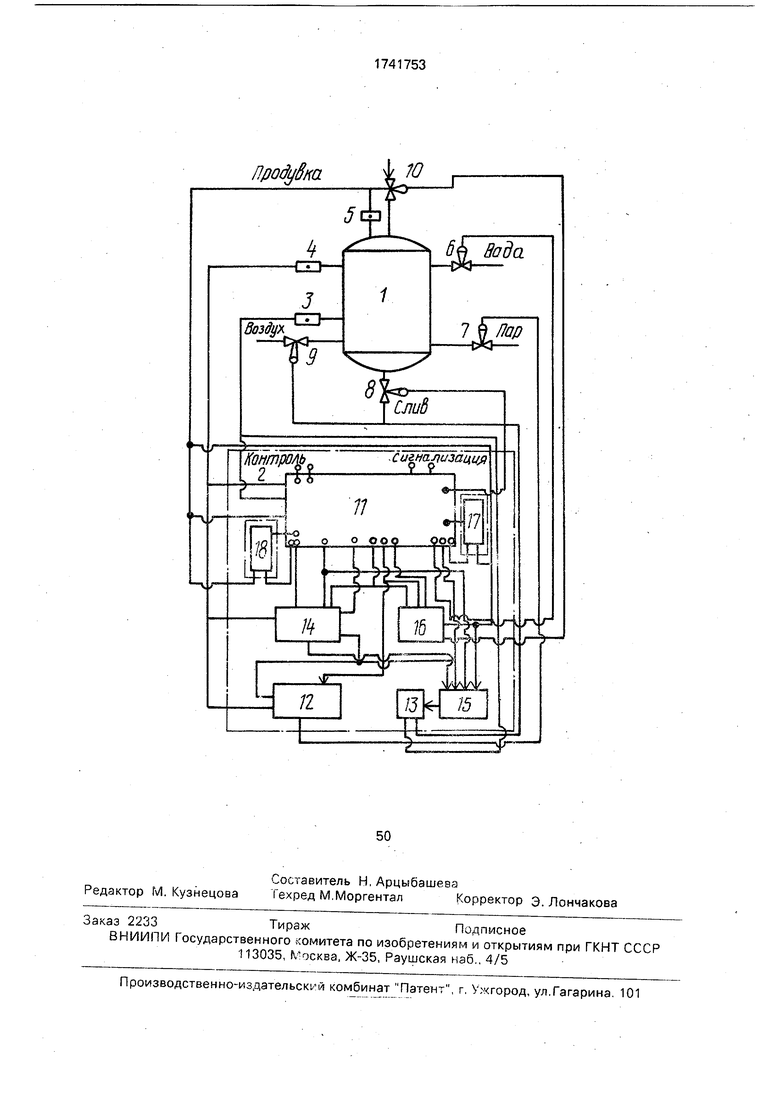

На чертеже представлена блок-схема устройства для осуществления способа тепловой обработки продукта в консервной банке.

Устройство содержит автоклав 1, блок 2 управления, преобразователь 3 температуры в автоклаве, преобразователь 4 давления в автоклаве, преобразователь 5 давления в контрольной консервной банка, исполнительные механизмы 6-9 на напорных и сливных магистралях и поворотное устройство 10. Блок 2 управления содержит узел 11 управления, сигнализации и блокировки, регулятор 12 температуры, регулятор 13 давления, узел 14 задания температуры,

узел 15 программирования давления, узел 16 охлаждения и продувки, узел 17 определения первого максимального давления в консервной банке и узел 18 определения

второго максимального давления в банке. Способ осуществляют следующим образом.

Берут закатанные консервные банки с порционировакной на куски частиковой ры0 бой, размещают их в автоклаве, осуществляют нагрев в паровой (водяной) среде в два этапа, на первом до температуры 105-110°С в автоклаве с последующей выдержкой до достижения при этой температуре макси5 мально возможного давления в банке (2,45-2,75 атм), на втором этапе нагрев осуществляют до температуры 120-127°С в автоклаве с последующей выдержкой до достижения максимально возможного дав0 ления s банке (3,2-3,5 атм). При этом давление измеряют установкой в контрольной банке преобразователя давления.

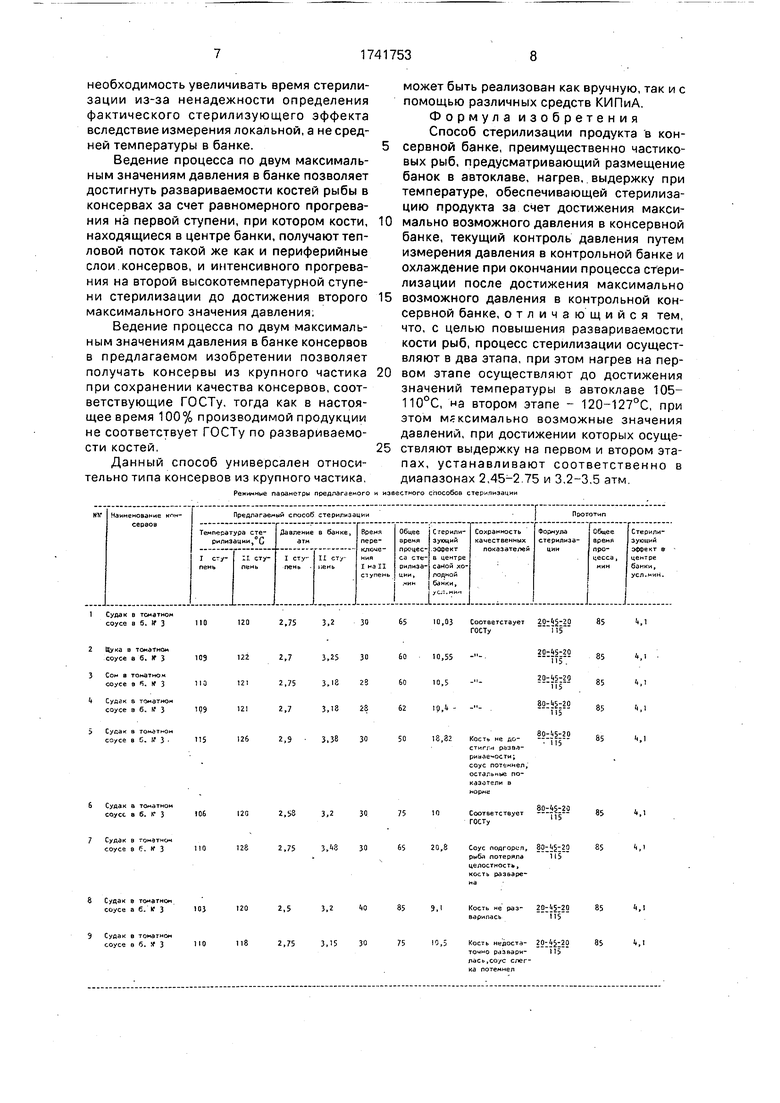

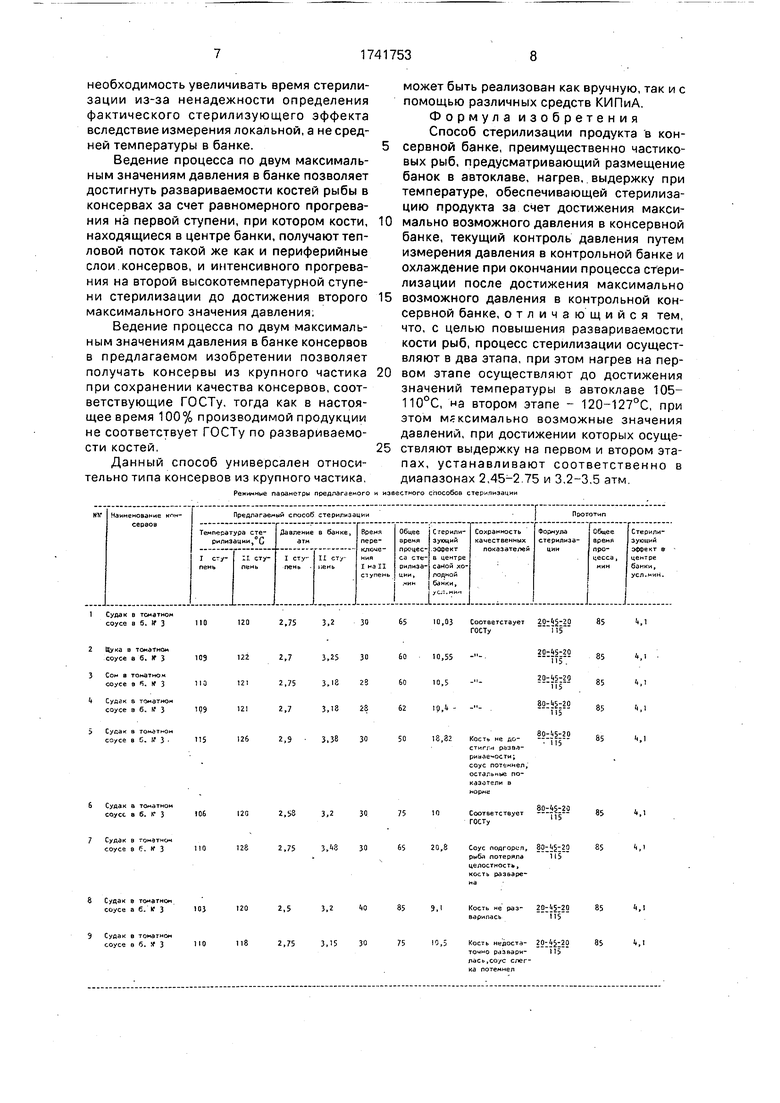

Призеры конкретного осуществления способа поясняются в таблице.

5Если на первой ступени нагрев осуществлять меньше нижнего предела (пример В), то кость не достигает достаточной развариваемое™, (не жуется свободно).

Если на первой ступени нагрев осуще0 стслять выше верхнего предела (пример 5), то изменяются органолептические показатели, темнеет соус.

Если нагрев на второй ступени осуществлять ниже нижнего предела (пример 9), то

5 косгь недостаточно разваривается, а соус темнеет.

Если нагрев на агорой ступени осуществлять выше верхнего предела (пример 7), то соус чернеет, а рыба теряет целостность.

0 Температуры первой и второй ступеней обусловлены еще и оптимальной продолжительностью нагрева и стерилизации консервов (пример 6).

Способ реализуют в соответствии со

5 следующей схемой.

После загрузки автоклава консервными банками и установки контрольной банки в преобразователь 5 давления его крышку за- крыгают и включают в блок 2 управления,

0 который автоматически определяет выполнение следующих этапов стерилизации про- дуктов: продувка и предварительный прогрев автоклава, подъем температурь: до значения низкотемпературной ступени

5 стерилизации; регулирование температуры, конец этого этапа по достижению максимального давления в контрольно анке; ох- лождение автоклава водой; о, ючение системы по окончанию процесса при достижении установленных тепловых аметров

внутри консервной банки; слив охлаждающей воды из автоклава.

На этапе продувки и подъема температуры на знаковом индикаторе (не показан) отображается цифра 1, при этом открывается паровой клапан исполнительного механизма 7 и в автоклав 1 подается пар, сливной

клапан исполнительного механизма 8 медленно закрывается в течение установленного времени продувки, регулирующий клапан исполнительного механизма 9 регулятора

13давления связывает внутреннюю полость автоклава 1 с магистралью сброса избыточного давления (не показано) в атмосферу, происходит вытеснение воздуха и слив конденсата из автоклава 1.

При достижении температуры в автоклаве 90-100°С сливной клапан исполнительного механизма 8 и регулирующий клапан исполнительного механизма 9 регулятора 13 давления полностью закрываются,

При достижении в автоклаве 1 заданного давления начальной стадии стерилизации срабатывает элемент сравнения (не показан) в узле 11 управления и вырабатывается командный сигнал, включающий узел 14 задания температуры, который задает температуру низкой ступени стерилизации. Одновременно командный сигнал производит переключение в узле 15 программирования давления, содержащем узел 17 определения первого максимального давления в контрольной консервной банке, достигаемого на низкотемпературной ступени стерилизации, содержащем дифференцирующее устройство.

Таким образом, узел 17 определяет скорость изменения давления. С помощью узла 17 устанавливается момент достижения максимального давления по скорости увеличения давления в банке. При максимальном давлении эта скорость стремится к нулю, при этом в элементе сравнения (не показан) узла 17 вырабатывается сигнао, поступающий в узел 11 управления. В узле 11 срабатывает элемент сравнения (не показан) и вырабатывается командный сигнал, переключающий узел

14задания температуры, который задает температуру высокой ступени стерилизации. Одновременно командный сигнал производит переключение в узле 15, содержащем также узел 18 определения второго максимального давления в контрольной консервной банке, достигаемого на высокотемпературной ступени стерилизации,

С помощью узла 18 устанавливается момент достижения максимального давления, при котором скорость увеличения давления в банке стремится к нулю При этом в элементе сравнения (не показан) узла 18 вырабатывается сигнал, поступающий в узлы 14 и 16. Под действием этого сигнала система переключается в режим произвольного охлаждения, при котором паровой клапан регулятора 12 температуры закрывается, но охлаждающая вода не поступает в автоклав.

В этот же момент узел 15 программирования давления вырабатывает дополнительное приращение давления в автоклаве до

0 величины давления в консервной банке, за счет чего происходит частичное замещение паровой среды на воздушную, конденсация паровой среды и автоматическая проверка исправности элементов и устройств подачи

5 воздуха и его наличия в напорной магистрали.

После полной конденсации пара и понижения температуры в автоклаве до 100°С в узле 11 управления вырабатывается сигнал

0 интенсивного охлаждения, В автоклав подается охлаждающая вода душированием через верхнее перфорированное кольцо. По достижении максимального уровня подача воды переключается в нижнюю часть авто5 клава. Этим достигается более равномерное охлаждение консервов по всему рабочему объему автоклава.

По достижении конечных значений температуры в автоклаве и давления в банке в

0 узле 11 управления вырабатываются отключающий сигнал, после чего закрываются воздушный и водяной клапаны и открывается сливной клапан. Открывают крышку автоклава и проводят выгрузку консервов. Далее

5 цикл повторяется.

Давление в консервной банке однозначно определяет среднюю температуру в банке, являясь косвенным интегральным энергетическим показателем. Величина

0 давления объективно характеризует среднюю температуру в банке и не зависит . положения датчика.

Проведенные исследования для консервов из крупного частика, отличающиеся ти5 псм h OHceoBos, показали, что для режимов в которых первая низкотемпературная с - пень арак-еризуется температурой нз выше 110°С, а высокотемпературная не B-iuue 127°С, iipii достижении давления в баш t

0 первого максимального значения вырабатывается равномерное поле содержимого консервов, при достижении давления в банке второго максимального значения стерилизующий эффект достигает нормативного

5 значения, а кости рыбы развариваются до достижения кулинарной готовности

Наличие обьективного показателя энергетического состояния содержимого банки позволяет значительно сократить продолжительность стерилизации, т.к отпадает

необходимость увеличивать время стерилизации из-за ненадежности определения фактического стерилизующего эффекта вследствие измерения локальной, а не средней температуры в банке.

Ведение процесса по двум максимальным значениям давления в банке позволяет достигнуть развариваемости костей рыбы в консервах за счет равномерного прогревания на первой ступени, при котором кости, находящиеся в центре банки, получают тепловой поток такой же как и периферийные слои консервов, и интенсивного прогревания на второй высокотемпературной ступени стерилизации до достижения второго максимального значения давления,

Ведение процесса по двум максимальным значениям давления в банке консервов в предлагаемом изобретении позволяет получать консервы из крупного частика при сохранении качества консервов, соответствующие ГОСТу, тогда как в настоящее время 100% производимой продукции не соответствует ГОСТу по развариваемости костей.

Данный способ универсален относительно типа консервов из крупного частика,

может быть реализован как вручную, так и с помощью различных средств КИПиА. Формула изобретения Способ стерилизации продукта в консервной банке, преимущественно частиковых рыб, предусматривающий размещение банок в автоклаве, нагрев, выдержку при температуре, обеспечивающей стерилизацию продукта за счет достижения максимально возможного давления в консервной банке, текущий контроль давления путем измерения давления в контрольной банке и охлаждение при окончании процесса стерилизации после достижения максимально возможного давления в контрольной консервной банке, отличающийся тем, что, с целью повышения развариваемости кости рыб, процесс стерилизации осуществляют в два этапа, при этом нагрев на первом этапе осуществляют до достижения значений температуры в автоклаве 105- 110°С, на втором этапе - 120-127°С, при этом максимально возможные значения давлений, при достижении которых осуществляют выдержку на первом и втором этапах, устанавливают соответственно в диапазонах 2,45-2 75 и 3,2-3,5 атм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки продукта в консервной банке | 1986 |

|

SU1294333A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ГРУШИ | 2016 |

|

RU2632481C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ИНЖИРА | 2016 |

|

RU2632484C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ФЕЙХОА | 2016 |

|

RU2632321C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ МАНДАРИНОВ | 2016 |

|

RU2632324C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ РЕВЕНЯ | 2016 |

|

RU2632325C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ЧЕРНИКИ | 2016 |

|

RU2632326C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ЧЕРНОЙ СМОРОДИНЫ | 2016 |

|

RU2632327C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ВИШНИ | 2017 |

|

RU2647080C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ КИЗИЛА | 2017 |

|

RU2647081C1 |

Способ стерилизации продукта в консервной банке. Использование: пищевая промышленность. Сущность изобретения: банки размещают в автоклаве, нагревают и выдерживают при температуре, обеспечивающей стерилизацию продукта. Процесс стерилизации осуществляют в два этапа Нагрев на первом этапе ведут до достижения значений температуры в автоклаве 105-110°С, на втором - 120-127°С. Максимально возможные значения давлений, при достижении которых осуществляют выдержку на первом и втором этапах, устанавливают соответственно в диапазонах 2,45-2,75 и 3,2-3,5 атм. Текущий контроль давления осуществляют путем измерения давления в контрольной банке, а охлаждение после окончания процесса стерилизации - после достижения максимально возможного давления в контрольной консервной банке. 1 табл. JV

Режимные паоаметры предлагаемого и известного способов стерипизации

7 Судак в оматчом соусе в F. tt 3

1282, 30

8 Судак в томатном

соусе а 6. К 3 03

1202,53,

9 Судак в томатном соусе в б. V 3

П82,753,15 3075

6520,8Соус подгорел,

рыба потеряла115

целостность, кость разбэре

9,1Кость не раз-20;|45.;2д85

варипась115

10,5Кость недоста-20 5.

точно развари-П5

лась,со/с слегка потемнел

ЛройуВка

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU163064A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ тепловой обработки продукта в консервной банке | 1986 |

|

SU1294333A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1989-12-25—Подача