11294333

Изобретение относится к способам тепловой обработки продукта путем высокотемпературной ступенчатой стерилизации консервов в автоклаве и может быть использовано в мясной, рыбной и консервной промышленности.

Цель изобретения - повьппение производительности, улучшение вкусовых качеств и пищерой ценности за счет снижения времени стерилизации.

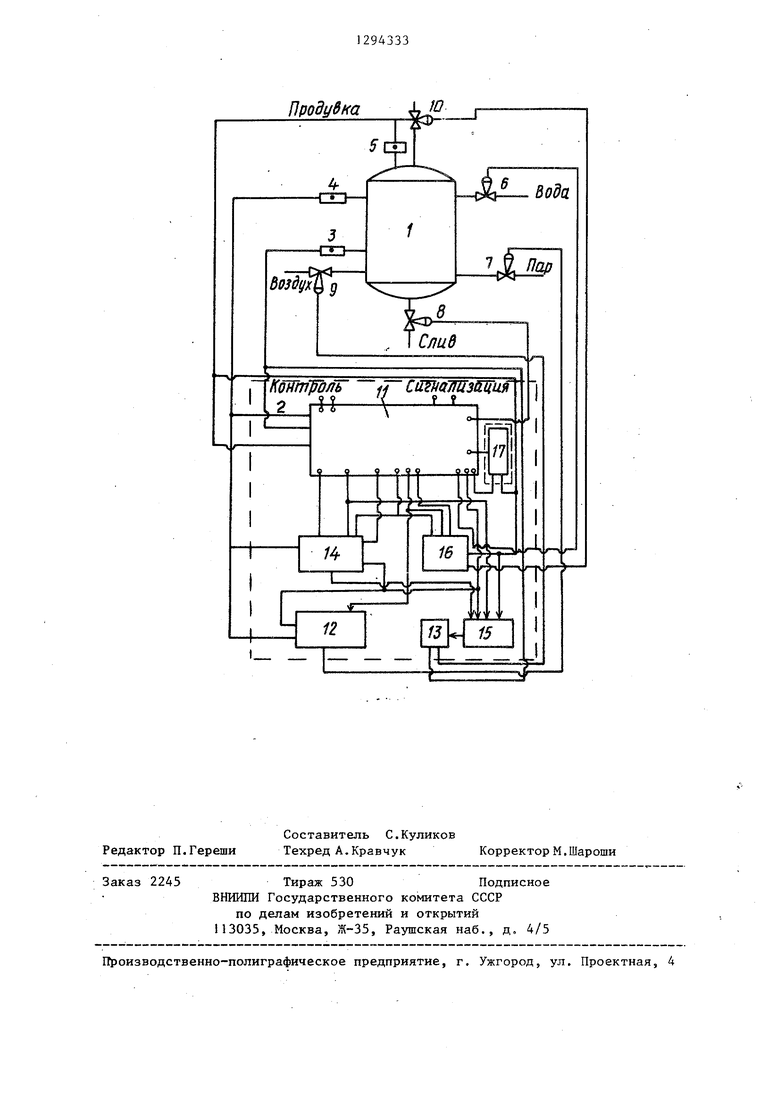

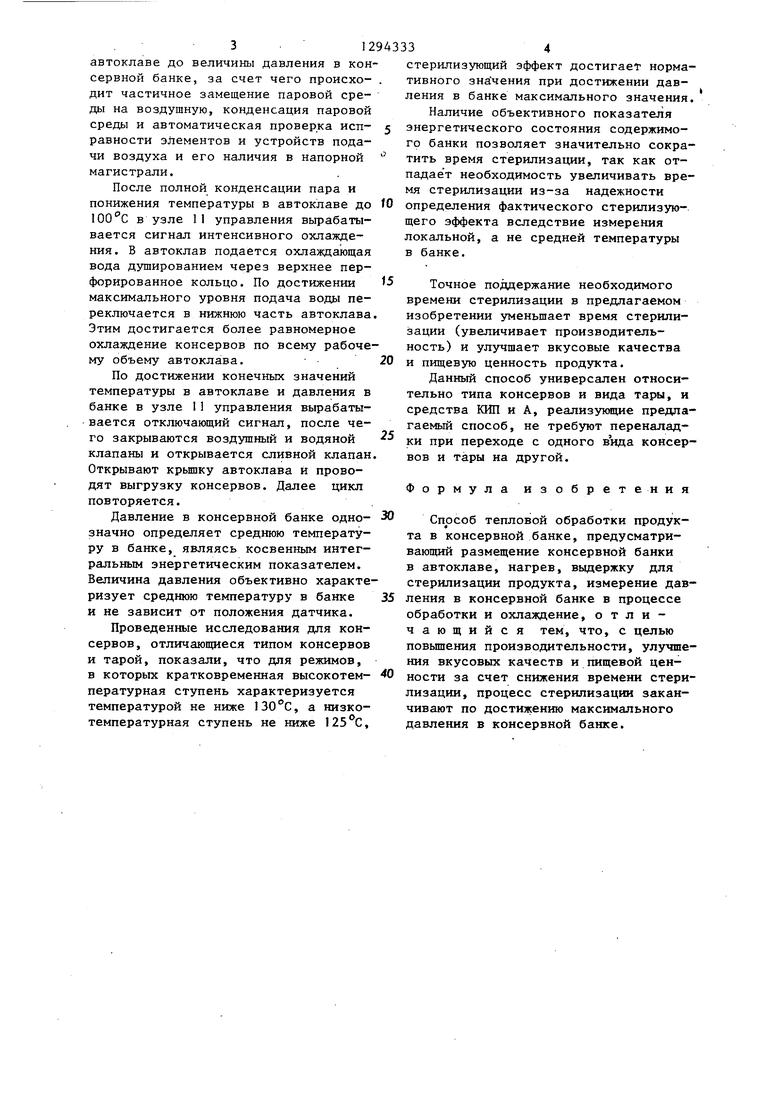

На чертеже представлена блок-схема устройства, реализующего предлагаемый способ тепловой обработки продукта в консервной банке.

Устройство содержит автоклав 1, блок 2 управления, преобразователь 3 температуры в автоклаве, преобразователь 4 давления в автоклаве, преобразователь 5 давления в контрольной

fO

f5

На этапе продувки и подъема температуры на знаковом индикаторе (|не показан) отображается цифра 1, при этом открывается паровой клапан исполнительного механизма 7 и в автоклав 1 подается пар, сливной клапан исполнительного механизма 8 медленно закрывается в течение установленного времени продувки, регулирующий клапан исполнительного механизма 9 регулятора 13 давления связывает внутреннюю полость автоклава 1 с магистралью сброса избыточного давления (не показана) в атмосферу, происходит вытеснение воздуха и слив конденсата из автоклава 1.

При достижении температуры в автоклаве Т., 9 5-1 00 °С сливной клапан

исполнительного механизма 8 и регули- консервной банке, исполнительные ме- 20 рующий клапан исполнительного меха- ханизмы 6-9 на напорных и сливных ма- низма 9 регулятора 13 давления полгистралях, поворотное устройство 10. Блок 2 управления содержит узел 11 управления, сигнализации и блокировки, регулятор 12 температуры, регулятор 13 давления, узел 14 задания тем- пературы, узел 15 программирования

.давления, узел 16 охлаждения и продувки, узел 17 определения максимального давления в консервной банке.

Способ осуществляют следующим образом.

После загрузки автоклава консервными банками и установки контрольной консервной банки в преобразователь 5 давления в его крьппку закрывают и включают блок 2 управления, который автоматически определяет выполнение следующих, этапов стерилизации консервов: продувка и предварительный прогрев автоклава; подъем температуры до значения высокотемпературной ступени стерилизации; регулирование температуры и выдержка времени высокотемпературной ступени стерилизации; опускание температуры в автоклаве до значения низкотемпературной

При достижении в автоклаве I заданного давления начальной стадии стерилизации срабатывает элемент сравнения (не показан) в узле 1I управления и выраба ывается командный сигнал, включающий узел 14 задания температуры, который, задает темпера-

30 туру высокой и низкой ступени стерилизации. Одновременно командный сигнал производит переключение в узле 15 программирования давления, содержащем узел 17 определения максималь35 ного давления в контрольной консервной банке, содержащем модуль определения давления неразрушающим спосо- бом (по проекту крышки) и дифференцирующее устройство.

40 Таким образом, узел 17 определяет скорость изменения давления. С помощью узла i 7 устанавливается момент достижения максимального давления по скорости увеличения давления в банке

45 При максимальном давлении эта скорость стремится к нулю, при этом в элементе сравнения (не показан) узла 17 вьфабатывается сигнал, поступаюступени стерилизации; регулирование и 16. Под действием

50 этого сигнала система переключается

airiviTTarxrarntrTM. и-а tJTjrotrrt roiufTTOna v v. л jt.

температуры на этапе низкотемператур ной стерилизации, конец этого этапа по достижению максимального давления в контрольной банке; охлаждение автоклава водой; отключение системы по окончании процесса при достижении установленных тепловых параметров внутри консервиой банки; слив охлаждающей воды из автоклава.

в режим произвольного охлаждения, при котором паровой клапан регулятора 12 температуры закрывается, но охлаждающая вода не поступает в ав- 55 токлав.

В этот же момент узел 15 программирования давления вырабатывает дополнительное приращение давления в

На этапе продувки и подъема температуры на знаковом индикаторе (|не показан) отображается цифра 1, при этом открывается паровой клапан исполнительного механизма 7 и в автоклав 1 подается пар, сливной клапан исполнительного механизма 8 медленно закрывается в течение установленного времени продувки, регулирующий клапан исполнительного механизма 9 регулятора 13 давления связывает внутреннюю полость автоклава 1 с магистралью сброса избыточного давления (не показана) в атмосферу, происходит вытеснение воздуха и слив конденсата из автоклава 1.

При достижении температуры в автоклаве Т., 9 5-1 00 °С сливной клапан

ностью закрываются.

При достижении в автоклаве I заданного давления начальной стадии стерилизации срабатывает элемент сравнения (не показан) в узле 1I управления и выраба ывается командный сигнал, включающий узел 14 задания температуры, который, задает темпера-

туру высокой и низкой ступени стерилизации. Одновременно командный сигнал производит переключение в узле 15 программирования давления, содержащем узел 17 определения максимального давления в контрольной консервной банке, содержащем модуль определения давления неразрушающим спосо- бом (по проекту крышки) и дифференцирующее устройство.

Таким образом, узел 17 определяет скорость изменения давления. С помощью узла i 7 устанавливается момент достижения максимального давления по скорости увеличения давления в банке.

При максимальном давлении эта скорость стремится к нулю, при этом в элементе сравнения (не показан) узла 17 вьфабатывается сигнал, поступаюв режим произвольного охлаждения, при котором паровой клапан регулятора 12 температуры закрывается, но охлаждающая вода не поступает в ав- 55 токлав.

В этот же момент узел 15 программирования давления вырабатывает дополнительное приращение давления в

автоклаве до величины давления в консервной банке, за счет чего происхо- дит частичное замещение паровой среды на воздушную, конденсация паровой среды и автоматическая проверка йен- равности элементов и устройств подачи воздуха и его наличия в напорной магистрали.

После полной конденсации пара и понижения температуры в автоклаве до 100 С в узле 11 управления вьфабаты- вается сигнал интенсивного охлаждения. В автоклав подается охлаждающая вода душированием через верхнее перфорированное кольцо. По достижении максимального уровня подача воды переключается в нижнюю часть автоклава Этим достигается более равномерное охлаждение консервов по всему рабочему объему автоклава.

По достижении конечных значений температуры в автоклаве и давления в банке в узле I1 управления вьфабаты- вается отключающий сигнал, после чего закрываются воздушный и водяной клапаны и открывается сливной клапан Открывают крышку автоклава и проводят выгрузку консервов. Далее цикл повторяется.

Давление в консервной банке одно- значно определяет среднюю температуру в банке, являясь косвенным интегральным энергетическим показателем. Величина давления объективно характеризует среднюю температуру в банке и не зависит от положения датчика.

Проведенные исследования для консервов, отличающиеся типом консервов и тарой, показали, что для режимов, в которых кратковременная высокотем- пературная ступень характеризуется температурой не ниже , а низкотемпературная ступень не ниже 125 С,

стерилизующий эффект достигает нормативного значения при достижении давления в банке максимального значения.

Наличие объективного показателя энергетического состояния содержимого банки позволяет значительно сократить время стерилизации, так как от- падае т необходимость увеличивать время стерилизации из-за надежности определения фактического стерилизующего эффекта вследствие измерения локальной, а не средней температуры в банке.

Точное поддержание необходимого времени стерилизации в предлагаемом изобретении уменьшает время стерилизации (увеличивает производительность) и улучшает вкусовые качества и пищевую ценность продукта.

Данный способ универсален относительно типа консервов и вида тары, и средства КИП и А, реализующие предлагаемый способ, не требуют переналадки при переходе с одного вида консервов и тары на другой.

Формула изобретения

Способ тепловой обработки продукта в консервной банке, предусматривающий размещение консервной байки в автоклаве, нагрев, выдержку для стерилизации продукта, измерение давления в консервной банке в процессе обработки и охлаждение, отличающийся тем, что, с целью повьшения производительности, улучшения вкусовых качеств и пищевой ценности за счет снижения времени стерилизации, процесс стерилизации заканчивают по достижению максимального давления в консервной банке.

Продувна

W

Слид

КоШпТоль а .И ,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стерилизации продукта в консервной банке | 1989 |

|

SU1741753A1 |

| Способ автоматического управления процессом стерилизации консервов | 1980 |

|

SU950292A1 |

| Способ автоматического управления процессом стерилизации консервов | 1981 |

|

SU980079A1 |

| Устройство автоматического управления процессом стерилизации консервов | 1982 |

|

SU1080808A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТЕРИЛИЗАЦИИ КОНСЕРВОВПРОЦЕССОМ | 1972 |

|

SU345711A1 |

| Способ стерилизации консервов в автоклаве | 1986 |

|

SU1395275A1 |

| Устройство для автоматического управления процессом стерилизации в автоклавах | 1980 |

|

SU974995A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СТЕРИЛИЗАЦИИ МЯСНЫХ КОНСЕРВОВ | 1998 |

|

RU2150872C1 |

| Програмный терморегулятор к автоклаву для стерилизации консервов в банках | 1956 |

|

SU108277A1 |

| Устройство для автоматического регулирования противодавления в автоклаве | 1968 |

|

SU282050A1 |

Изобретение относится к способам тепловой обработки продукта и может быть использовано в мясной. рыбной и консервной промьшленности. Целью изобретения является повьшение производительности, улучшение вкусовых качеств и пищевой ценности за счет снижения времени стерилизации (С). Консервную банку размещают в автоклаве, нагревают, выдерживают для стерилизации продукта, измеряют давление (Д) в консервной банке в процессе обработки неразрушанмцим способом и охлаждают. При осуществлении С определяют максимальное Д в консервной банке, а процесс стерилизации заканчивают по достижении этого Д. Весь процесс управляется автоматически. I ил. СО СлЭ 00 00

Редактор П.Гереши

Составитель С.Куликов

Техред А.Кравчук Корректор М.Шароши

Заказ 2245Тираж 530Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ автоматического управления процессом стерилизации консервов | 1980 |

|

SU950292A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-07—Публикация

1986-02-17—Подача