Изобретение относится к металлургии, в частности к способам разделения файнштейна флотацией.

Известен способ флотационного разделения файнштейна в сильнощелочной среде, создаваемой едким натром с использованием сульфогидрильного собирателя - бутилового ксантогената калия, расход которого составляет до 1,0 -1.5 кг/т.

Способ позволяет получить содержание никеля в медном концентрате, а меди в никелевом концентрате не менее 5%, что предопределяет значительные технологиче- скиеусложнения как в цикле обогащения (не менее шести перечистных). так и на пироме- таллургических и гидрометаллургических переделах по удалению никеля и меди соответственно в медном и никелевом производствах.

Наиболее близким к предлагаемому является способ флотационного разделения файнштейна, предусматривающий замену части бутилового ксантогената калия аэрофлотом, что позволяет при их совместном введении в цикл аэрации (в камеры механических флотомашин) снизить содержание соответственно никеля в медном концентрате с 4,21 до 3.86%, а меди в никелевом концентрате с 3,89 до 3,63% или снизить сумму загрязняющих металлов с 8,10 до 7,49%. Извлечение меди в медный концентрат повышается с 92,91 до 93,06%, никеля в никелевый концентрат с 94,36 до 95,38% или увеличивается сумма извлечений металлов в одноименные концентраты с 187,27 до 188,47%.

В известном способе ввод в цикл аэрации смеси флотореагентов бутилового ксантогената и бутилового аэрофлота повышает технико-экономические показатели, однако в никелевом концентрате содержание меди высокое, что отрицательно сказывается на качестве никелевых анодов.никелевых шла- мов и связано с незначительным сокращением расхода никелевого порошка на очистку никелевых электролитов и т.д.

Цель изобретения - повышение извлечения меди и никеля в одноименные концентраты.

(/) С

2

К OJ

ft

Поставленная цель достигается тем, что согласно способу разделения медноникеле- вого файнштейна, включающему его измельчение, аэрацию, последующую флотацию в присутствии собирателя, в качестве модификатора в цикл измельчения под- ают известково-серный отвар, предварительно активированный бутиловым ксантогенатом или первичным алифатическим амином, или смесью бутилового ксантогената и первичного алифатического амина с расходом 800 - 5000 г/т файнштейна.

Способ осуществляют следующим образом.

Медноникелевый файнштейн, содержащий, %: никель 34 - 39; медь 33,82 - 36,42; железо 3,1 - 4,3; кобальт 0,82 - 0,94; сера общая 22 - 23, прочие до 1, измельчают в мельнице до класса - 0,053 мм (200 меш.). Измельчение проводят в четыре стадии: первая 25 мин; вторая 20 мин; третья 15 мин; четвертая 10 мин; с выводом магнитной фракции, представляющей собой плюсовой класс с выходом до 3% и содержанием, %: никель 71 - 73; медь 12 - 14; железо 1,8 - 2,0; кобальт 1,8 - 2,0; сера до3.

Для измельчения в качестве жидкой среды используют оборотную воду цеха разделения файнштейна. На первую и вторую стадии измельчения подают реагент - модификатор - активированный известково-серный отвар в количестве 800 - 5000 г/т. На последующие две стадии измельчения модификатор не подается, так как процесс измельчения практически на 90% заканчивается на первых двух стадиях.

Процесс флотации осуществляется в лабораторной флотомашине с объемом камеры 0,75 и 0,35 л

Схема флотации: основная 10 мин, контрольная 5 мин, две перечистки медного концентрата соответственно 7 и 5 мин,На флотацию подают реагенты: бутиловый ксантогенат 450 - 500 г/т, причем 70% - на основную и 30% - на контрольную флотацию. В качестве вспенивателя подают Т-80 в количестве 50 г/т. Флотацию проводят на оборотной воде .в доводкой рН до 12 - 13 едким натром. После флотации получают медный, никелевый концентраты и про- мпродукт (смесь концентрата контрольной флотации и камерного продукта перечисток).

В приведенных примерах в цикл измельчения подают известково-серный отвар, предварительно активированный бутиловым ксантогенатом или первичным алифатическим амином, или смесью их и

приготовленным по известному способу, а именно: в воду вводят техническую известь и размолотую элементарную серу в массовом соотношении S:CaO:H20 (2,2 - 2,0):1:8

и при перемешивании нагревают до 85 + 5°С, выдерживают в течение 60 мин, причем за 10 - 15 мин до окончания варки вводят 0,05 -1.5 г/л бутилового ксантогената или первичный алифатический амин, или их

0 смесь. В приведенных примерах используют активированный известково-серный отвар, содержащий 1 г/л бутилового ксантогената или первичного алифатического амина, или их смесь.

5 При флотационном разделении медно- никелевого файнштейна в цикле мокрого из- мельчения при поддержании расхода активированного ИСО в пределах 800-5000 г/т наблюдается суммарное повышение из0 влечения меди и никеля в концентраты до 192,93 - 195,26 против 188,47% и снижение суммы загрязняющих до 4,30 - 5,40 против 7,47% (по известному способу).

Дальнейшее повышение расхода акти5 вированного ИСО приводит к снижению суммарного извлечения меди и никеля до 188,61 - 189,66 против 188,47%, что выше известного на 0,14-1,19% ик росту суммы загрязняющих примесей до 8,43 - 8,80%,

0 что ниже уровня известного на 0,96 -1,33 %. Снижение расхода активированного ИСО ниже 800 г/т, например до 680 - 700 г/т, снижает суммарное извлечение цветных металлов до 186,34 - 186,50%, что на 0,92 5 2,13% ниже, чем у известного и ухудшает сумму загрязняющих примесей до 9,47 - 10,16% или на 2,0 - 2,69 против 7,47% (по известному способу).

Пример 1 (по известному способу).

0 Медноникелевый файнштейн в количестве 1 кг загружают в шаровую мельницу объемом 4,5 л, содержащую 8 кг шаров. Вливают 250 мл оборотной воды и производят измельчение в четыре стадии: первая 25 мин; вторая

5 20 мин; третья 15 мин; четвертая 10 мин (или всего 70 мин), с выводом магнитной фракции. После измельчения аэрируют в течение 5 мин в присутствии бутилового аэрофлота и бутилового ксантогената при их расходе

0 400 г/т каждого. После аэрации производят флотацию с добавлением ксантогената до 400 г/т и вспенивателя Т-80 с расходом 50 г/т. Время флотации: основная 10 мин; контрольная 5 мин; первая перечистка 7 мин;

5 вторая 5 мин; третья 5 мин; четвертая 5 мин. Общее время аэрации и флотации 42 мин.

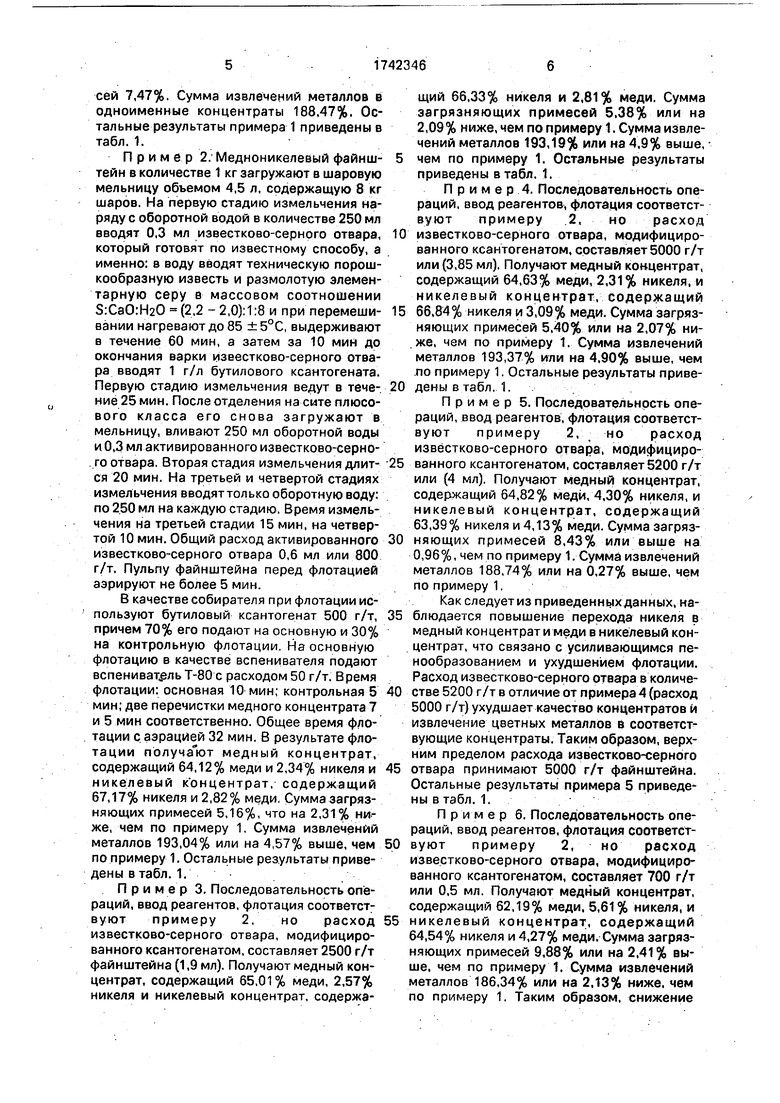

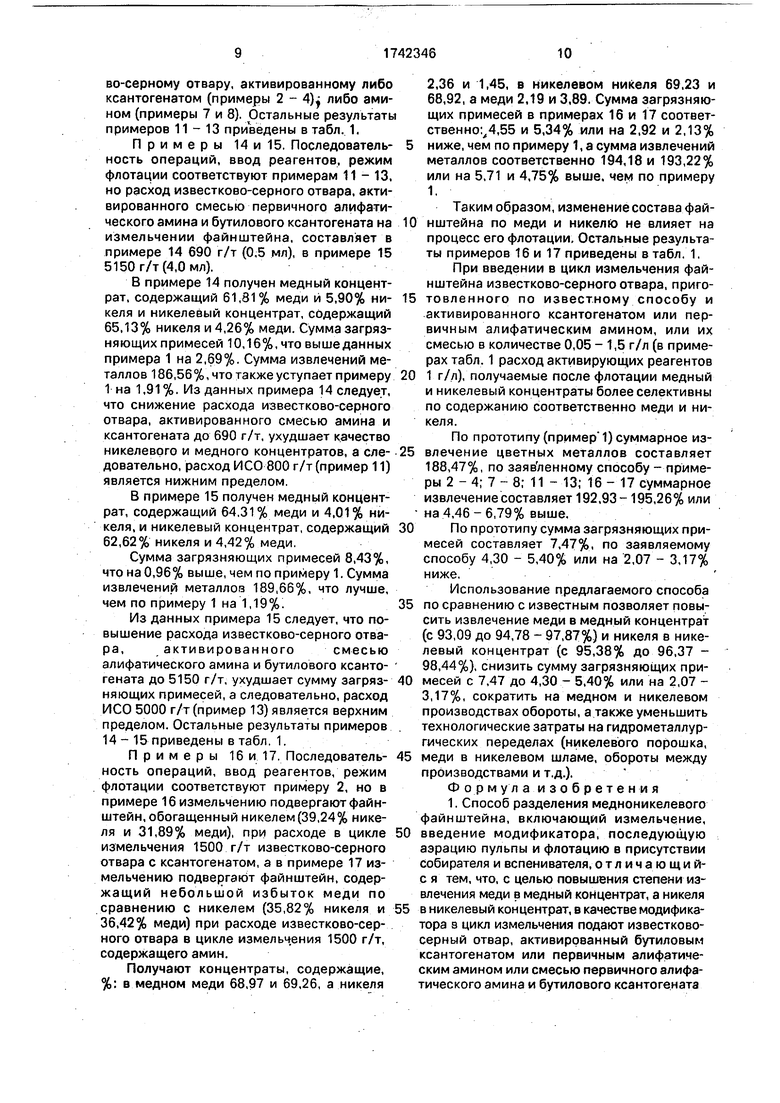

Полученный медный концентрат содержит 63,48% меди и 3,85% никеля. Никелевый концентрат содержит 64,63% никеля и -3-ВЭ% меди. Сумма загрязняющих примесей 7,47%. Сумма извлечений металлов в одноименные концентраты 188,47%. Остальные результаты примера 1 приведены в табл. 1.

Пример 2. Медноникелевый файнш- теин в количестве 1 кг загружают в шаровую мельницу объемом 4,5 л, содержащую 8 кг шаров. На первую стадию измельчения наряду с оборотной водой в количестве 250 мл вводят 0,3 мл известково-серного отвара, который готовят по известному способу, а именно: в воду вводят техническую порошкообразную известь и размолотую элементарную серу в массовом соотношении S:CaO:H20 (2,2 - 2,0): 1:8 и при перемеши- вании нагревают до 85 ±5°С, выдерживают в течение 60 мин, а затем за 10 мин до окончания варки известково-серного отвара вводят 1 г/л бутилового ксантогената. Первую стадию измельчения ведут в тече- ние 25 мин. После отделения на сите плюсового класса его снова загружают в мельницу, вливают 250 мл оборотной воды и 0,3 мл активированного известково-серного отвара. Вторая стадия измельчения длит- ся 20 мин. На третьей и четвертой стадиях измельчения вводят только оборотную воду: по 250 мл на каждую стадию. Время измельчения на третьей стадии 15 мин, на четвертой 10 мин. Общий расход активированного известково-серного отвара 0,6 мл или 800 г/т. Пульпу файнштейна перед флотацией аэрируют не более 5 мин.

В качестве собирателя при флотации используют бутиловый ксантогенат 500 г/т, причем 70% его подают на основную и 30% на контрольную флотации. На основную флотацию в качестве вспенивателя подают вспениватель Т-80 с расходом 50 г/т. Время флотации: основная 10 мин; контрольная 5 мин; две перечистки медного концентрата 7 и 5 мин соответственно. Общее время флотации с аэрацией 32 мин. В результате флотации получа ют медный концентрат, содержащий 64,12% меди и 2,34% никеля и никелевый концентрат, содержащий 67,17% никеля и 2,82% меди, Сумма загрязняющих примесей 5,16%, что на 2,31% ниже, чем по примеру 1. Сумма извлечений металлов 193,04% или на 4,57% выше, чем по примеру 1. Остальные результаты приведены в табл. 1.

Пример 3. Последовательность операций, ввод реагентов, флотация соответствуют примеру 2, но расход известково-серного отвара, модифицированного ксантогенатом, составляет 2500 г/т файнштейна (1,9 мл). Получают медный концентрат, содержащий 65,01% меди, 2,57% никеля и никелевый концентрат, содержащий 66,33% никеля и 2,81% меди. Сумма загрязняющих примесей 5,38% или на 2,09% ниже, чем по примеру 1. Сумма извлечений металлов 193,19% или на 4,9% выше, чем по примеру 1, Остальные результаты приведены в табл. 1.

Пример 4. Последовательность операций, ввод реагентов, флотация соответствуют примеру 2, но расход известково-серного отвара, модифицированного ксантогенатом, составляет 5000 г/т или (3,85 мл). Получают медный концентрат, содержащий 64,63% меди, 2,31% никеля, и никелевый концентрат, содержащий 66,84% никеля и 3,09% меди. Сумма загрязняющих примесей 5,40% или на 2,07% ниже, чем по примеру 1. Сумма извлечений металлов 193,37% или на 4,90% выше, чем по примеру 1. Остальные результаты приведены в табл. 1.

Пример 5. Последовательность операций, ввод реагентов, флотация соответствуют примеру 2, но расход известково-серного отвара, модифицированного ксантогенатом, составляет 5200 г/т или (4 мл). Получают медный концентрат, содержащий 64,82% меди, 4,30% никеля, и никелевый концентрат, содержащий 63,39% никеля и 4,13% меди. Сумма загрязняющих примесей 8,43% или выше на 0,96%, чем по примеру 1. Сумма извлечений металлов 188,74% или на 0,27% выше, чем по примеру 1.

Как следует из приведенных данных, наблюдается повышение перехода никеля в медный кон цент рати меди в никелевый концентрат, что связано с усиливающимся пе- нообразованием и ухудшением флотации. Расход известково-серного отвара в количестве 5200 г/т в отличие от примера 4 (расход 5000 г/т) ухудшает качество концентратов и извлечение цветных металлов в соответствующие концентраты. Таким образом, верхним пределом расхода известково-серного отвара принимают 5000 г/т файнштейна. Остальные результаты примера 5 приведены в табл. 1.

Пример 6. Последовательность операций, ввод реагентов, флотация соответствуют примеру 2, но расход известково-серного отвара, модифицированного ксантогенатом, составляет 700 г/т или 0,5 мл. Получают медный концентрат, содержащий 62,19% меди, 5,61% никеля, и никелевый концентрат, содержащий 64,54% никеля и 4,27% меди. Сумма загрязняющих примесей 9,88% или на 2,41% выше, чем по примеру 1. Сумма извлечений металлов 186,34% или на 2,13% ниже, чем по примеру 1. Таким образом, снижение

расхода известково-серного отвара до 700 г/т ухудшает качественно никелевый и медный концентраты, извлечение в них цветных металлов и, следовательно, расход известково-серного отвара в количестве 800 г/т является нижним пределом (например 2). Остальные результаты примера 6 приведены в табл. 1.

Пример 7. Последовательность операций, ввод реагентов, режим флотации со- ответствуют примеру 2. но в качестве реагента при варке известково-серного отвара вводят первичный алифатический амин вместо бутилового ксантогената в эквивалентном количестве, равном 1 г/л. Рас- ход отвара на измельчение медноникелевого файнштейна 800 г/т, что соответствует расходу известково-серного отвара, модифицированного ксантогенатом в примере 2.

Получают медный концентрат, содержащий 6Ь,94% меди и 2,44% никеля и никелевый концентрат, содержащий 67,74% никеля и 1,86% меди. Сумма загрязняющих примесей 4,30% или на 3,17% ниже, чем по примеру 1. Сумма извлечений металлов 195,26% или на 6,79% выше, чем по примеру 1.

Таким образом, замена бутилового ксантогената на первичный алифатический амин в процессе варки известково-серного отвара не ухудшает качественные показатели флотации в сравнении с примером 2, показывая взаимозаменяемость реагентов. Остальные результаты примера 7 приведе- ны в табл. 1.

Пример 8, Последовательность операций, ввод реагентов, режим флотации соответствуют примеру 7, но расход активированного амином известково-сер- ного отвара составляет 5000 г/т. Получают медный концентрат, содержащий 64,81% меди, 2,16% никеля, и никелевый концентрат, содержащий 66,85% никеля и 2,84% меди. Остальные результаты приведены в табл. 1.

Примеры 9и10.Последовательность операций, ввод реагентов, режим флотации соответствуют примеру 7, но в качестве реагента при варке известково-серного отва- ра вводят первичный алифатический амин в количестве 1 г/л. Расход активированного амином известково-серного отвара составляет 680 (в примере 9) и 5150 г/т (в примере 10).

В примере 9 получают медный концентрат, содержащий 62,43% меди, 8,05% никеля, и никелевый концентрат, содержащий 65,12% никеля и 4,09% меди. Сумма загрязняющих примесей 9,47%, что выше данных

примера 1 на 2,0%. Сумма извлечений металлов 187,55%, что также уступает примеру 1 на 0,92% (188,47%). Расход активированного амином ИСО ниже 800 г/т (пример 7), что ухудшает качество никелевого и медного концентратов, а следовательно, расход ИСО, активированного амином, в количестве 800 г/т (пример 7) является нижним пределом.

В примере 10 получают сумму загрязняющих примесей 8,80%, что выше данных примера 1 на 1,33% и сумму извлечений металлов 188,61%, что несколько выше данных примера 1 (на 0,14%), а следовательно, расход ИСО, активированного амином, свыше 5000 г/т (пример 8) является верхним пределом расхода.

Таким образом, примерами 7 и 8 показана взаимозаменяемость между ксантогенатом и первичным алифатическим амином при приготовлении известково-серного отвара с последующим применением последнего в цикле измельчения файнштейна и последующей флотации.

Остальные результаты примеров 9 и 10 приведены в табл. 1,

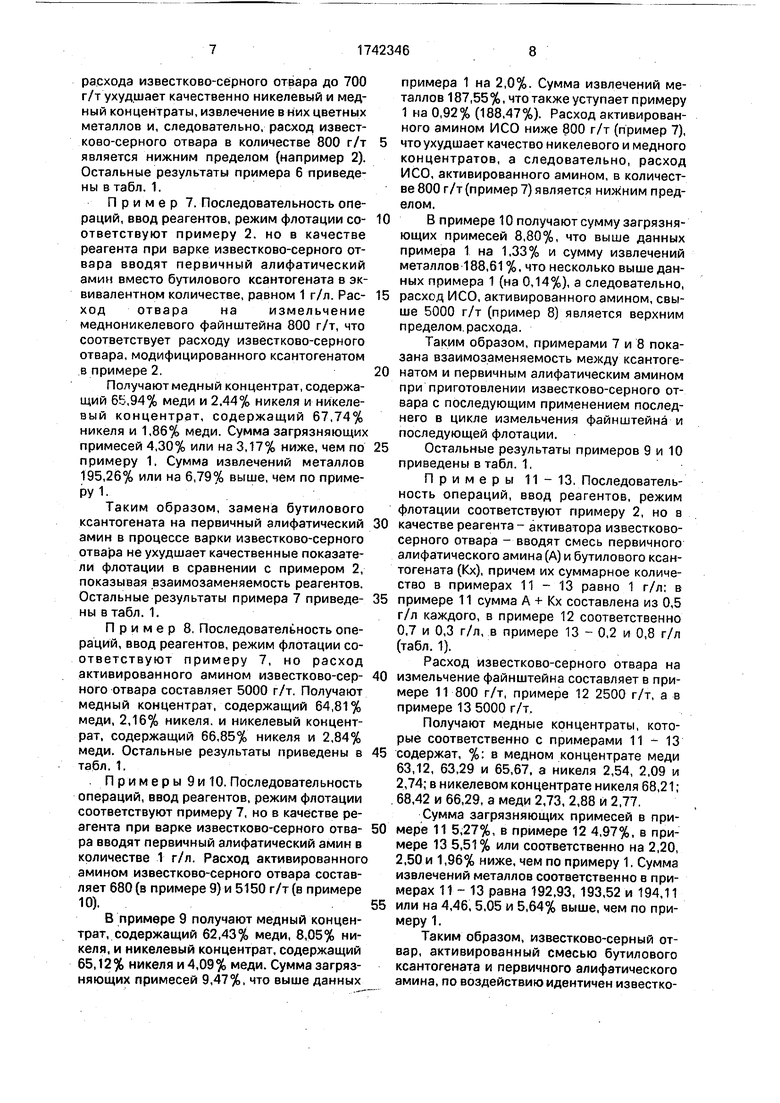

Примеры 11-13. Последовательность операций, ввод реагентов, режим флотации соответствуют примеру 2, но в качестве реагента- активатора известково- серного отвара - вводят смесь первичного алифатического амина (А) и бутилового ксантогената (Кх), причем их суммарное количество в примерах 11-13 равно 1 г/л: в примере 11 сумма А + Кх составлена из 0,5 г/л каждого, в примере 12 соответственно 0,7 и 0,3 г/л, в примере 13 - 0,2 и 0,8 г/л (табл. 1).

Расход известково-серного отвара на измельчение файнштейна составляет в примере 11 800 г/т, примере 12 2500 г/т, а в примере 13 5000 г/т.

Получают медные концентраты, которые соответственно с примерами 11-13 содержат, %: в медном концентрате меди 63,12, 63,29 и 65,67, а никеля 2,54, 2,09 и 2,74; в никелевом концентрате никеля 68,21; 68,42 и 66,29, а меди 2,73, 2,88 и 2,77.

Сумма загрязняющих примесей в примере 11 5,27%, в примере 12 4,97%, в примере 13 5,51% или соответственно на 2,20, 2,50 и 1,96% ниже, чем по примеру 1. Сумма извлечений металлов соответственно в примерах 11-13 равна 192,93, 193,52 и 194,11 или на 4,46, 5,05 и 5,64% выше, чем по примеру 1.

Таким образом, известково-серный отвар, активированный смесью бутилового ксантогената и первичного алифатического амина, по воздействию идентичен известково-серному отвару, активированному либо ксантогенатом (примеры 2 - 4)j либо амином (примеры 7 и 8). Остальные результаты примеров 11-13 приведены в табл. 1.

Примеры 14и15. Последователь- ность операций, ввод реагентов, режим флотации соответствуют примерам 11-13, но расход известково-серного отвара, активированного смесью первичного алифатического амина и бутилового ксантогената на измельчении файнштейна, составляет в примере 14 690 г/т (0,5 мл), в примере 15 5150 г/т (4,0 мл).

В примере 14 получен медный концентрат, содержащий 61,81% меди и 5,90% ни- келя и никелевый концентрат, содержащий 65,13% никеля и 4,26% меди. Сумма загрязняющих примесей 10,16%, что выше данных примера 1 на 2,69%. Сумма извлечений металлов 186,56%, что также уступает примеру 1 на 1,91%. Изданных примера 14 следует, что снижение расхода известково-серного отвара, активированного смесью амина и ксантогената до 690 г/т, ухудшает качество никелевого и медного концентратов, а еле- довательно, расход ИСО 800 г/т (пример 11) является нижним пределом.

В примере 15 получен медный концентрат, содержащий 64,31% меди и 4,01% никеля, и никелевый концентрат, содержащий 62,62% никеля и 4,42% меди.

Сумма загрязняющих примесей 8,43%, что на 0,96% выше, чем по примеру 1. Сумма извлечений металлов 189,66%, что лучше, чем по примеру 1 на 1,19%.

Из данных примера 15 следует, что повышение расхода известково-серного отвара,активированногосмесью алифатического амина и бутилового ксанто- гената до 5150 г/т, ухудшает сумму загряз- няющих примесей, а следовательно, расход ИСО 5000 г/т (пример 13) является верхним пределом. Остальные результаты примеров 14 - 15 приведены в табл. 1.

Примеры 16и17. Последователь- ность операций, ввод реагентов, режим флотации соответствуют примеру 2, но в примере 16 измельчению подвергают файн- штейн, обогащенный никелем(39,24% никеля и 31,89% меди), при расходе в цикле измельчения 1500 г/т известково-серного отвара с ксантогенатом, а в примере 17 измельчению подвергают файнштейн, содержащий небольшой избыток меди по сравнению с никелем (35,82% никеля и 36,42% меди) при расходе известково-серного отвара в цикле измельч.ения 1500 г/т, содержащего амин.

Получают концентраты, содержащие, %: в медном меди 68,97 и 69,26, а никеля

2,36 и 1,45, в никелевом никеля 69,23 и 68,92, а меди 2,19 и 3,89. Сумма загрязняющих примесей в примерах 16 и 17 соответственно:/ и 5,34% или на 2,92 и 2,13% ниже, чем по примеру 1, а сумма извлечений металлов соответственно 194,18 и 193,22% или на 5,71 и 4,75% выше, чем по примеру 1.

Таким образом, изменение состава файнштейна по меди и никелю не влияет на процесс его флотации. Остальные результаты примеров 16 и 17 приведены в табл. 1.

При введении в цикл измельчения файнштейна известково-серного отвара, приготовленного по известному способу и активированного ксантогенатом или первичным алифатическим амином, или их смесью в количестве 0,05 - 1,5 г/л (в примерах табл. 1 расход активирующих реагентов 1 г/л), получаемые после флотации медный и никелевый концентраты более селективны по содержанию соответственно меди и никеля.

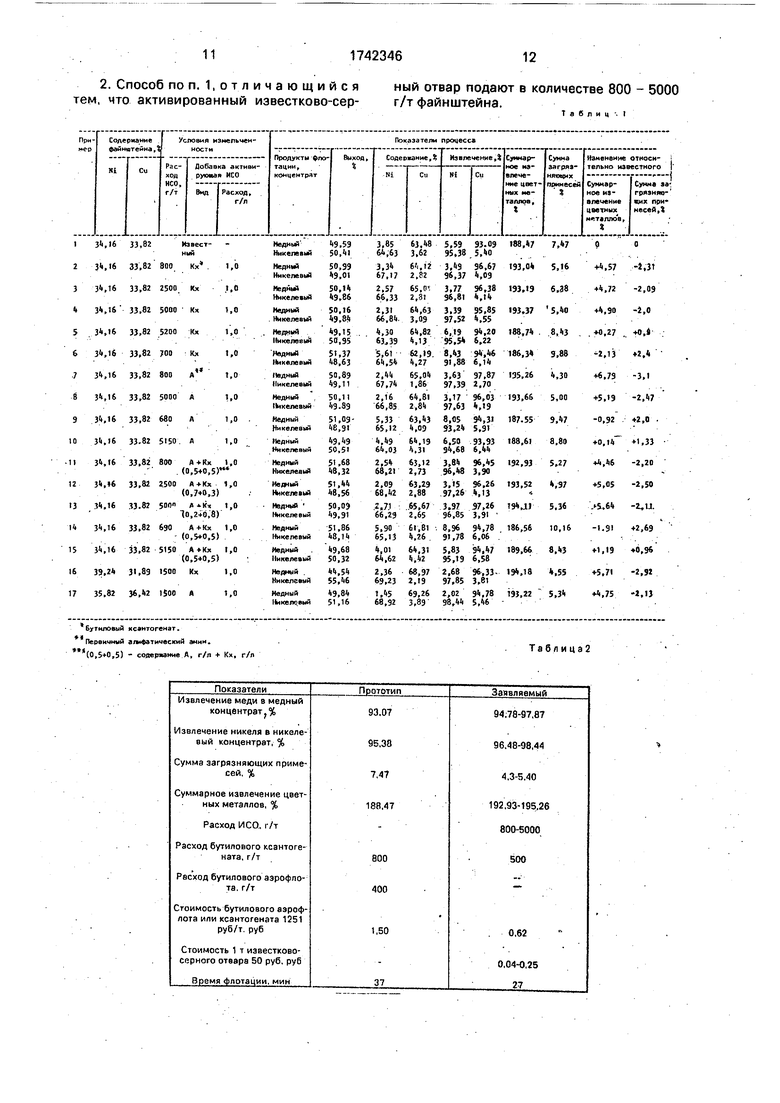

По прототипу (пример 1) суммарное извлечение цветных металлов составляет 188,47%, по заявленному способу - примеры 2 - 4; 7 - 8; 11 - 13; 16 - 17 суммарное извлечение составляет 192,93-195,26% или на 4,46-6,79% выше.

По прототипу сумма загрязняющих примесей составляет 7,47%, по заявляемому способу 4,30 - 5,40% или на 2,07 - 3,17% ниже.

Использование предлагаемого способа по сравнению с известным позволяет повысить извлечение меди в медный концентрат (с 93,09 до 94,78 - 97,87%) и никеля в никелевый концентрат (с 95,38% до 96,37 - 98,44%), снизить сумму загрязняющих примесей с 7,47 до 4,30 - 5.40% или на 2,07 - 3,17%, сократить на медном и никелевом производствах обороты, а также уменьшить технологические затраты на гидрометаллургических переделах (никелевого порошка, меди в никелевом шламе, обороты между производствами и т.д.).

Формула изобретения

1. Способ разделения медноникелевого файнштейна, включающий измельчение, введение модификатора, последующую аэрацию пульпы и флотацию в присутствии собирателя и вспенивателя,отличающий- с я тем, что, с целью повышения степени извлечения меди в медный концентрат, а никеля в никелевый концентрат, в качестве модификатора з цикл измельчения подают известково- серный отвар, активированный бутиловым ксантогенатом или первичным алифатическим амином или смесью первичного алифатического амина и бутилового ксантогената

2. Способ по п. 1,отличающийся тем, что активированный известково-серный отвар подают в количестве 800 - 5000 г/т файнштейна.

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-НИКЕЛЕВЫХ ФАЙНШТЕЙНОВ | 2004 |

|

RU2281168C2 |

| Способ переработки медьсодержащих материалов с выделением концентрата драгоценных металлов | 2020 |

|

RU2745389C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФЛОТАЦИИ | 2005 |

|

RU2286212C1 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАМОВ ЭЛЕКТРОЛИЗА НИКЕЛЯ И ДРУГИХ ПРОДУКТОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ, ЗОЛОТО И СЕРЕБРО | 2004 |

|

RU2276195C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1996 |

|

RU2111063C1 |

| Собиратель для флотации медноникелевого фойнштейна | 1982 |

|

SU1079299A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 1995 |

|

RU2086308C1 |

| Способ флотации сульфидных медно-никелевых руд | 2024 |

|

RU2828519C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПИРРОТИНСОДЕРЖАЩИХ ПРОДУКТОВ | 2003 |

|

RU2256508C1 |

Изобретение относится к металлургии, в частности к способам разделения файнштейна флотацией. Цель изобретения - повышение степени извлечения меди в медный концентрат, а никеля - в никелевый концентрат. Способ включает измельчение файнш- тейна, которое проводят в присутствии известково-серного отвара, активированного бутиловым ксантогенатом или первичным алифатическим амином или их смесью, при этом расход активированного отвара составляет 800 - 5000 г/т файнштейна. Пульпу файнштейна аэрируют, после чего проводят флотацию. 1 з.п. ф-лы, 2 табл.

Бутиловый ксантогенат. Первичный алифатический амин. М(0,5+0,5) - содержание А, г/я + Кх, г/л

Та б л и ц а 2

| Цветные металлы, 1955, Мг 3, с.6-10 | |||

| Цветные металлы, 1989, Мг 12.С.32-33, |

Авторы

Даты

1992-06-23—Публикация

1990-07-27—Подача