Предлагаемое изобретение относится к управлению технологическими процессами и может быть использовано при автоматизированном управлении флотационными обогатительными фабриками, в частности при флотационном разделении медно-никелевого файнштейна.

Известен способ флотации (А.С. №107956, В 03 D 1/02, опубл. 1957 г.), при котором руда разделяется на несколько частей, раздельно подвергаемых флотации, при этом каждую часть руды за исключением одной подвергают флотации совместно с концентратом, полученным при флотации одной из других частей. Недостатком способа является то, что значительная часть оборотных потоков содержит некондиционные фракции, которые нецелесообразно подавать на вход процесса флотации, так как это увеличивает циркуляцию и снижает время флотации. Некондиционные составляющие циркуляционных потоков целесообразно выделять и доизмельчать до кондиции.

Известен способ флотационного обогащения полезных ископаемых (А.З.Рульнова, А.Е.Голубова, И.М.Сонина. В.Л.Забелин. Автоматизация обогатительных фабрик за рубежом. Обзорная информация ЦНИИ цветмет экономики и информации. - М.: Выпуск 3, 1985, с.37), согласно которому в медной флотации основным критерием управления является поддержание заданного верхнего предела содержания меди в хвостах. Единственно измеряемым во флотации потоком является расход медных промпродуктов, по которому в принципе регулируется циркулирующая нагрузка. Когда поток промпродуктов увеличивается, уставка содержания меди в концентрате первой перечистки уменьшается. Это увеличивает количество концентрата в первой перечистке и соответственно уменьшает поток промпродуктов. Недостатком данного способа является то, что оборотные продукты в некоторых ситуациях не обрабатываются, а направляются в голову процесса флотации. Отсутствует также управление основной флотацией с целью подготовки черновых концентратов к разделению на контрольной и перечистной флотациях с целью наилучшего разделения компонентов.

Наиболее близким принятым за прототип является способ управления измельчительно-флотационным циклом обогащения (А.С. №1546161, В 03 D 1/00, опубл. 1990 г.), основанный на измерении содержания металла и расхода твердого в продуктах флотации и изменения количества продуктов флотации, направляемых на измельчение, при этом учитывают изменение содержания сростков полезных минералов с минералами пустой породы, измеряют содержание металлов и расход твердого в промежуточных продуктах флотации и при уменьшении содержания металлов и увеличении расхода твердого промежуточные продукты направляют на дополнительное измельчение, а при увеличении содержания металлов промежуточные продукты направляют непосредственно в питание основной флотации. Общим с прототипом и заявляемым способом является то, что циркуляционные продукты в прототипе в некоторых случаях направляются на доизмельчение.

Недостатком данного способа является то, что при увеличении содержания металлов весь циркуляционный поток направляется в питание основной флотации. Такие действия оправданы, если стоит задача отделения металлов от пустой породы. В случае разделения сырья, в котором нет пустой породы, например файнштейна, такие действия приведут к снижению степени разделения металлов, содержащихся в файнштейне, и увеличению суммы загрязняющих металлов в концентратах.

Вторым недостатком прототипа является низкий уровень технического обеспечения способа в части получения такой важной информации, как массовые расходы металлов и извлечения металлов по операциям процесса флотации, что не позволяет повысить точность принятия решений при управлении технологическими операциями процесса флотации.

Третьим недостатком является то, что гидроциклон классификации промпродукта не может работать эффективно с переменным входным потоком, в таких условиях гидроциклон не может обеспечить заданную тонкость отсечки готового класса.

Задачей изобретения является обеспечение минимально возможного содержания загрязняющих металлов в получаемых концентратах в условиях изменчивой вкрапленности состава исходного сырья.

В результате решения данной задачи получен следующий технический результат: увеличена степень раскрытия сростков исходного сырья и увеличена степень разделения металлов, содержащихся в сырье.

Сущность изобретения заключается в том, что при флотационном разделении металлов, содержащихся в исходном сырье, последовательно оптимизируют работу передела флотации, при этом на входе в основную флотацию и в промежуточных продуктах флотации измеряют содержания металлов, объемные расходы и весовые доли твердого пульпы, затем вычисляют массовые расходы металлов на входе в основную флотацию и в промежуточных продуктах флотации, после этого определяют разность извлечений депрессируемого и флотируемого металлов в камерный продукт основной флотации по уравнению:

ΔЕ=100·(Gдк/Gдвх-Gфк/Gфвх),

где ΔЕ - разность извлечений депрессируемого и флотируемого металлов в камерный продукт основной флотации, %;

Gдк - массовый расход депрессируемого металла в камерном продукте основной флотации, т/ч;

Gдвх - массовый расход депрессируемого металла на входе в основную флотацию, т/ч;

Gфк - массовый расход флотируемого металла в камерном продукте основной флотации, т/ч;

Gфвх - массовый расход флотируемого металла на входе в основную флотацию, т/ч,

затем достигают наибольшей разницы извлечений депрессируемого и флотируемого металлов в камерный продукт основной флотации путем изменения расхода реагентов на основную флотацию, степени аэрации и уровней пульпы в камерах флотомашин.

После достижения наибольшей разницы извлечений депрессируемого и флотируемого металлов в камерный продукт основной флотации степень аэрации и уровни пульпы в дальнейшем не изменяют.

Оптимальное значение извлечения флотируемого металла в камерный продукт основной флотации поддерживают только изменением расхода реагентов.

На качество конечных концентратов существенно влияют сростки соединений металлов, количество которых зависит от крупности зерен исходного сырья (вкрапленности).

Точкой, характеризующей, в конечном счете, весь ход флотационного разделения металлов, является выход промпродукта с перечистной флотации, содержащий флотируемый металл.

Расход флотируемого металла в промежуточном продукте с перечистной флотации, отправляемом на доизмельчение, поддерживают не выше допустимого предела путем изменения расхода собирателя в перечистную флотацию, при этом в случае превышения массового расхода флотируемого металла допустимого предела расход собирателя уменьшают, а при снижении массового расхода флотируемого металла ниже допустимого предела расход собирателя увеличивают.

На первый взгляд такие действия выглядят нелогичными, так как при увеличении расхода промпродукта уменьшением расхода собирателя в перечистную операцию расход промпродукта не только не уменьшается, но еще более увеличивается. Однако в дальнейшем после дополнительного измельчения сростков, перешедших в промпродукт, увеличится степень раскрытия соединений металлов и при повторном прохождении минералов через перечистную операцию содержащийся в них флотируемый металл перейдет в пенный продукт (технологический концентрат) и расход промпродукта, содержащего сростки, уменьшится.

Для определения рабочих значений извлечений депрессируемого и флотируемого металлов в камерный продукт основной флотации используют три последних рассчитанных значения извлечений металлов методом скользящего среднего на интервале времени, который определяют по уравнению:

Δτ=Vфф/Qрп,

где Δτ - интервал времени для расчета усредненного извлечения, ч;

Vфф - фронт основной флотации, м3;

Qрп - объемный расход питания основной флотации, м3/ч.

Для удержания качества концентрата с депрессируемым металлом, проходящим через контрольную флотацию, задают верхнюю допустимую границу извлечения флотируемого металла в камерный продукт основной флотации, которую в случае разделения файнштейна принимают равной 20%.

Для предупреждения ухудшения качества концентратов путем своевременного отправления на доизмельчение увеличивающегося потока сростков в промпродукте с перечистной флотации, который связан либо с укрупнением частиц после измельчения, либо с изменением вкрапленности исходного сырья, отношение массового расхода флотируемого металла в промпродукте с перечистной флотации к массовому расходу исходного сырья поддерживают в пределах от 0,14 до 0,15.

Для обеспечения стабильности всех операций флотационного процесса поддерживают стабильными такие важнейшие технологические величины, как расход и плотность пульпы на входе в основную флотацию.

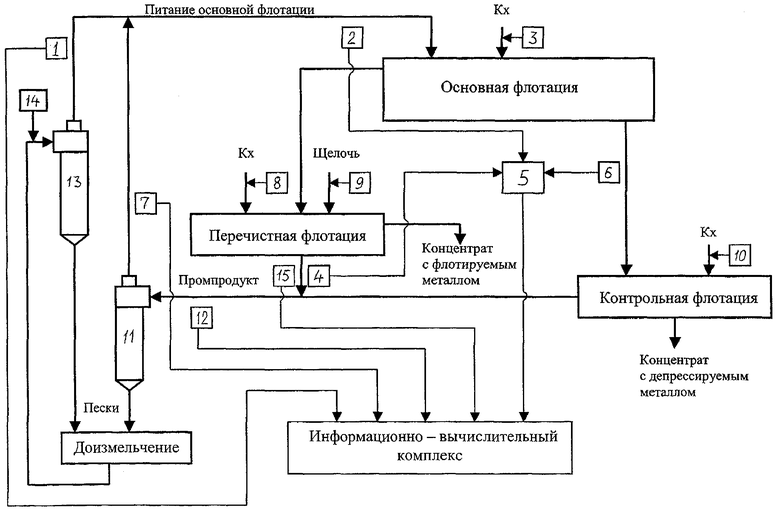

На чертеже изображена блок-схема реализации предлагаемого способа. Предложенный способ осуществляется следующим образом. После измельчения исходное сырье в виде пульпы 14 смешивают с потоком пульпы с доизмельчения и полученную смесь пульп подают на вход гидроциклона контрольной классификации 13. Объединенный слив гидроциклона 13 и промпродуктового гидроциклона 11 подают на вход основной флотации. Пенный продукт основной флотации поступает в перечистную флотацию, а камерный продукт на контрольную флотацию. Объемный расход питания основной флотации измеряют расходомерами 1 и 7. Содержание флотируемого и депрессируемого компонентов и весовой доли твердого в питании основной флотации, камерном продукте основной флотации и в промпродукте с перечистки измеряют автоматическим рентгеноспектральным анализатором COURIER-30ХР (5) с линиями отбора проб соответственно 2, 4 и 6. Объемный расход суммарного промежуточного продукта измеряют расходомером 12. Объемный расход промпродукта с перечистной операции измеряют расходомером 15. Расход собирателя (ксантогената) в основную флотацию, перечистную флотацию и контрольную флотацию поддерживается соответственно дозаторами 3, 8 и 10. Расход щелочи в перечистную флотацию поддерживают дозатором 9.

Информация от датчиков поступает в информационно-вычислительный комплекс и отображается на рабочих станциях оператора-технолога. В зависимости от изменения значений параметров технологических величин оператор изменяет задания дозаторам по расходу реагентов.

Пример I

Исходный режим:

Производительность по дробленому файнштейну секции измельчения файнштейна - 22 т/ч.

Основная флотация.

Объемный расход пульпы питания основной флотации - 110 м3/ч;

Весовая доля твердого в пульпе питания основной флотации - 30,01%;

Содержание Cu в твердой фазе пульпы основной флотации

- 31,35%;

Содержание Ni в твердой фазе пульпы основной флотации - 39,14%;

Массовый расход Cu в пульпе питания основной флотации - 13,82 т/ч;

Массовый расход Ni в пульпе питания основной флотации - 17,25 т/ч;

Расход раствора бутилового ксантогената калия в основную флотацию - 0,75 л/мин (45 л/ч);

Удельный расход раствора бутилового ксантогената калия в основную флотацию - 3,25 л/т Cu.

Выходные показатели основной флотации.

Объемный расход пульпы камерного продукта основной флотации - 100,8 м3/ч;

Весовая доля твердого в пульпе камерного продукта основной флотации - 15,54%;

Содержание Cu в твердой фазе пульпы камерного продукта основной флотации - 14,31%;

Содержание Ni в твердой фазе пульпы камерного продукта основной флотации - 63,85%;

Массовый расход Cu в пульпе камерного продукта основной флотации - 2,6 т/ч;

Массовый расход Ni в пульпе камерного продукта основной флотации - 11,61 т/ч;

Извлечение Cu в камерный продукт основной флотации на интервале времени основной флотации (18 мин) - 18,81%;

Извлечение Cu в пенный продукт основной флотации на интервале времени основной флотации (18 мин) - 81,19%;

Извлечение Ni в камерный продукт основной флотации на интервале времени основной флотации (18 мин) - 67,34%;

Извлечение Ni в пенный продукт основной флотации на интервале времени основной флотации (18 мин) - 32,66%.

Возмущение:

Скользящее среднее извлечение Cu в твердой фазе пульпы камерного продукта основной флотации увеличилось до 21% вследствие укрупнения тонины помола и увеличения содержания сростков в пульпе питания основной флотации.

Цель управляющего воздействия:

Усилить воздействие собирателя на крупные фракции пульпы и сростки твердой фазы пульпы основной флотации с целью вывода их в пенный продукт основной флотации и дальнейшей перечистки на кондиционную (во вторую перечистку) и некондиционную (на доизмельчение) составляющие.

Управляющее воздействие:

Установить задание системе 3 (Фиг.1) стабилизации расхода раствора бутилового ксантогената калия в основную флотацию вплоть до уровня: (45+(((20-18,81)/18,81)·45))/60=0,8 л/мин.

Реакция системы:

Началось увеличение текущего значения выхода пенного продукта основной флотации, что потребовало коррекции реагентного режима на перечистной флотации.

Расход промпродукта процесса флотации увеличился пропорционально увеличению содержания некондиционных фракций в твердой фазе пульпы пенного продукта основной флотации.

Извлечение Cu в камерный продукт основной флотации возвратилось к уровню 17,8% через интервал времени 18 мин.

Пример II

Исходный режим:

Производительность по дробленому файнштейну секции измельчения файнштейна - 22 т/ч.

Перечистная флотация.

Объемный расход пульпы промпродукта с перечистной флотации - 38,24 м3/ч;

Весовая доля твердого в пульпе промпродукта перечистной флотации - 15,25%;

Содержание Cu в твердой фазе пульпы промпродукта перечистной флотации - 40,09%;

Массовый расход Cu в пульпе промпродукта перечистной флотации - 2,708 т/ч;

Расход раствора бутилового ксантогената калия в первую перечистную флотацию - 0,24 л/мин, (14,4 л/ч).

Возмущение:

Массовый расход Cu в пульпе промпродукта с перечистной флотации увеличился до - 3,2 т/ч;

Цель управляющего воздействия:

Уменьшить воздействие собирателя на крупные фракции пульпы и сростки твердой фазы пульпы в первой перечистной флотации с целью вывода их в промпродукт и дальнейшего доизмельчения крупных фракций и раскрытия сростков.

Управляющее воздействие 1:

Установить задание системе 8 (Фиг.1) стабилизации расхода раствора бутилового ксантогената калия в первую перечистную флотацию вплоть до уровня: (14,4-(((3,2-2,708)/2,708)·14,4))/60=0,19 л/мин.

Реакция системы:

Массовый расход Cu в пульпе промпродукта с перечистной флотации увеличился еще больше, до 3,7 т/ч.

Возросла весовая доля твердого в пульпе промпродукта перечистной флотации.

Увеличилось содержание Cu в твердой фазе пульпы промпродукта перечистной флотации.

Увеличился объемный расход пульпы питания промпродуктового гидроциклона.

Увеличился поток песковой разгрузки промпродуктового гидроциклона.

Содержание загрязняющего металла в технологическом концентрате перечистной флотации осталось на прежнем уровне.

Дополнительный поток крупных фракций и сростков, поданный на перечистную флотацию, был отправлен на доизмельчение.

Через промежуток времени, равный времени основной флотации 18 мин, началась тенденция к снижению массового расхода Cu в пульпе промпродукта перечистной флотации.

Управляющее воздействие 2:

Восстановлено задание системе стабилизации расхода раствора бутилового ксантогената калия в первую перечистную флотацию на уровне - 0,24 л/мин (14,4 л/ч).

Промышленная проверка предлагаемого способа управления технологическим процессом разделения файнштейна в сравнении с известным способом показала его более высокую точность и эффективность управления для обеспечения улучшения показателей разделения файнштейна. Так, при реализации способа управления сумма вторых металлов в получаемых концентратах (содержание никеля в медном концентрате + меди в никелевом) была снижена на 0,2%.

За счет увеличения доли содержания никеля в никелевом концентрате повысилась степень восстановления закиси никеля в трубчатых печах на 0,2%.

Источники информации

1. А.С. №107956, B 03 D 1/02, Способ флотации руд.

2. А.З.Рульнова, А.Е.Голубова, И.М.Сонина. В.Л,Забелин. Автоматизация обогатительных фабрик за рубежом. Обзорная информация ЦНИИ цветмет экономики и информации. - М.: Выпуск 3, 1985. с.59.

3. А.С. №1546161, B 03 D 1/00. Способ управления измельчительно-восстановительным циклом обогащения (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОГО ОТДЕЛЕНИЯ ПЕНТЛАНДИТА ОТ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ОБОГАЩЕНИИ СПЛОШНЫХ СУЛЬФИДНЫХ БОГАТЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2008 |

|

RU2372145C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2480290C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННЫХ ПРОДУКТОВ И ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2498862C1 |

| СПОСОБ ПРЯМОЙ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СВИНЦОВО-ЦИНКОВЫХ РУД | 2019 |

|

RU2713829C1 |

| Способ флотационного разделения минералов тяжелых металлов | 2016 |

|

RU2623851C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ | 1999 |

|

RU2164825C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-НИКЕЛЕВЫХ ФАЙНШТЕЙНОВ | 2004 |

|

RU2281168C2 |

| СПОСОБ ФЛОТАЦИИ КОЛЧЕДАННЫХ ПИРРОТИНО-ПИРИТНЫХ РУД ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2012 |

|

RU2499633C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2009 |

|

RU2397817C1 |

Изобретение относится к управлению технологическими процессами и может быть использовано при автоматизированном управлении обогатительными фабриками, в частности при флотационном разделении файнштейна. Техническим результатом изобретения является увеличение степени разделения металлов, содержащихся в исходном сырье. Способ включает измерение содержания металлов в питании основной флотации и в промежуточных продуктах (ПП) флотации, направляемых на доизмельчение, измерение объемных расходов и весовых долей твердого пульпы с вычислением массовых расходов металлов на входе в основную флотацию и в ПП флотации с последующим определением разности извлечений депрессируемого и флотируемого металлов (ФМ) в камерный продукт основной флотации. Путем изменения расхода реагентов, степени аэрации и уровней пульпы в камерах флотомашин достигают наибольшей разницы извлечений депрессируемого и ФП в камерный продукт основной флотации. Затем массовый расход ФМ в ПП с перечистной флотации, отправляемом на доизмельчение, поддерживают не выше допустимого предела путем изменения расхода собирателя в перечистную флотацию. При этом в случае превышения массового расхода ФП допустимого предела расход собирателя уменьшают, а при снижении массового расхода ФП ниже допустимого предела расход собирателя увеличивают. 4 з.п. ф-лы, 1 ил.

ΔЕ=100·(Gдк/Gдвх-Gфк/Gфвх),

где ΔЕ - разность извлечений депрессируемого и флотируемого металлов в камерный продукт основной флотации, %;

Gдк - массовый расход депрессируемого металла в камерном продукте основной флотации, т/ч;

Gдвх - массовый расход депрессируемого металла на входе в основную флотацию, т/ч;

Gфк - массовый расход флотируемого металла в камерном продукте основной флотации, т/ч;

Gфвх - массовый расход флотируемого металла на входе в основную флотацию, т/ч,

затем достигают наибольшей разницы извлечений депрессируемого и флотируемого металлов в камерный продукт основной флотации путем изменения расхода реагентов на основную флотацию, степени аэрации и уровней пульпы в камерах флотомашин, после этого степень аэрации и уровни пульпы не изменяют, а оптимальное значение извлечения флотируемого металла в камерный продукт основной флотации поддерживают путем изменения расхода реагентов, затем массовый расход флотируемого металла в промежуточном продукте с перечистной флотации, отправляемом на доизмельчение, поддерживают не выше допустимого предела путем изменения расхода собирателя в перечистную флотацию, при этом в случае превышения массового расхода флотируемого металла допустимого предела расход собирателя уменьшают, а при снижении массового расхода флотируемого металла ниже допустимого предела расход собирателя увеличивают.

Δτ=Vфф/Qрп,

где Δτ - интервал времени для расчета усредненного извлечения, ч;

Vфф - фронт основной флотации, м3;

Qрп - объемный расход питания основной флотации, м3/ч.

| Способ управления измельчительнофлотационным циклом обогащения | 1988 |

|

SU1546161A1 |

| Способ флотации руд | 1953 |

|

SU107956A1 |

| Способ автоматического управления процессом флотации | 1979 |

|

SU856565A1 |

| Способ автоматического управления процессом флотации | 1988 |

|

SU1567274A1 |

| Способ управления процессами измельчения и флотации | 1988 |

|

SU1600841A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНОГО МИНЕРАЛЬНОГО РУДНОГО СЫРЬЯ | 1992 |

|

RU2096498C1 |

| RU 94024290 A1, 20.02.1996 | |||

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1996 |

|

RU2111063C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ | 1999 |

|

RU2164825C1 |

| US 4492636 A, 08.01.1985 | |||

| US 5116487 A, 26.05.1992. | |||

Авторы

Даты

2006-10-27—Публикация

2005-05-27—Подача