Изобретение относится к области строительно-дорожных машин, предназначенных для поверхностного уплотнения грунтов в стесненных условиях, и может найти применение при уплотнении связных и несвязных грунтов на больших площадях.

Известно гидропневматическое ударное устройство преимущественно для уплотнения грунтов, содержащее напорную и сливную магистрали, корпус с отверстиями для подводов, слива и распределения рабочей жидкости, боек, образующий с корпусом полость взвода бойка, инерционный элемент, образующий с корпусом полость взвода инерционного элемента, а с бойком и корпусом - полость слива, золотник управления и инструмент.

Недостатком данного ударного устройства является невозможность осуществления контроля качества уплотнения, что снижает эффективность его применения при уплотнении грунтов.

Наиболее близкой по технической сущности к предлагаемой является гидропневмоударная трамбовка, содержащая рабочий орган, блок управления передвижением трамбовки, жестко соединенный с рабочим органом и шарнирно с гидроцилиндром наклона, шток которого подвижно закреплен на трамбующей плите, имеющей шарнирное соединение с рабочим органом через промежуточное звено.

Недостатками известной трамбовки являются неравномерная загрузка привода,

2

ГО N

обусловленная конструкцией рабочего органа, а также влияние реакции отдачи газа пневмоаккумулятора на трамбующую плиту и на работу блока управления передвижением трамбовки.

Целью изобретения является повышение надежности работы и эффективности уплотнения грунтов.

Поставленная цель достигается тем, что гидропневмоударная трамбовка, содержащая трамбующую плиту, корпус с радиальными отверстиями, соединенный с напорной и сливной магистралями, в котором расположен боек с проточками, образующий о корпусом полости взвода, слива и управления, размещенный под бойком шабот, шарнирно соединенный с трамбующей плитой, смонтированный в корпусе блок управления с золотником, соединенный с корпусом блок управления передвижения трамбовки в виде корпуса с каналами для соединения с напорной и сливной магистралями, золотника распределителя потока рабочей жидкости и конечного выключателя, закрепленного на трамбующей плите, и шарнирно связанный с корпусом блока управления передвижения трамбовки силовой цилиндр, шток которого шарнирно соединен с трамбующей плитой, снабжена расположенным в корпусе полым инерционным элементом, охватывающим верхнюю часть бойка и образующим с последним пневмоаккумуляторную полость, а в корпусе блока управления рабочего органа выполнены три радиальных отверстия, связанные соответственно со сливной магистралью, сливной полостью ударного устройства и дросселем, установленным у бло.ка управления, причем расстояние между осями отверстий, соединенных со сливной магистралью, равно длине выполненной на поверхности золотника проточки.

Кроме того, в корпусе силового цилиндра выполнена проточка с отверстием, соединяющая напорную магистраль с надзолотниковой полостью через регулируемый дроссель, обеспечивая тем самым переключение золотника блока управления передвижения трамбовки во вторую позицию, а следовательно, нанесение минимально необходимого количества ударов, гарантирующего получение требуемой плотности.

Золотниковая полость блока управления передвижения трамбовки связана с напорной магисфалью через регулируемый дроссель и конечный выключатель, что позволяет регулировать скорость передвижения трамбовки в пределах, обеспечивающих получение требуемой плотности,

Дроссель, установленный у блока управления рабочего органа, выполнен

регулируемым, чем обеспечивается дополнительная возможность ручной регулировки энергии удара за счет увеличения движущей силы бойка.

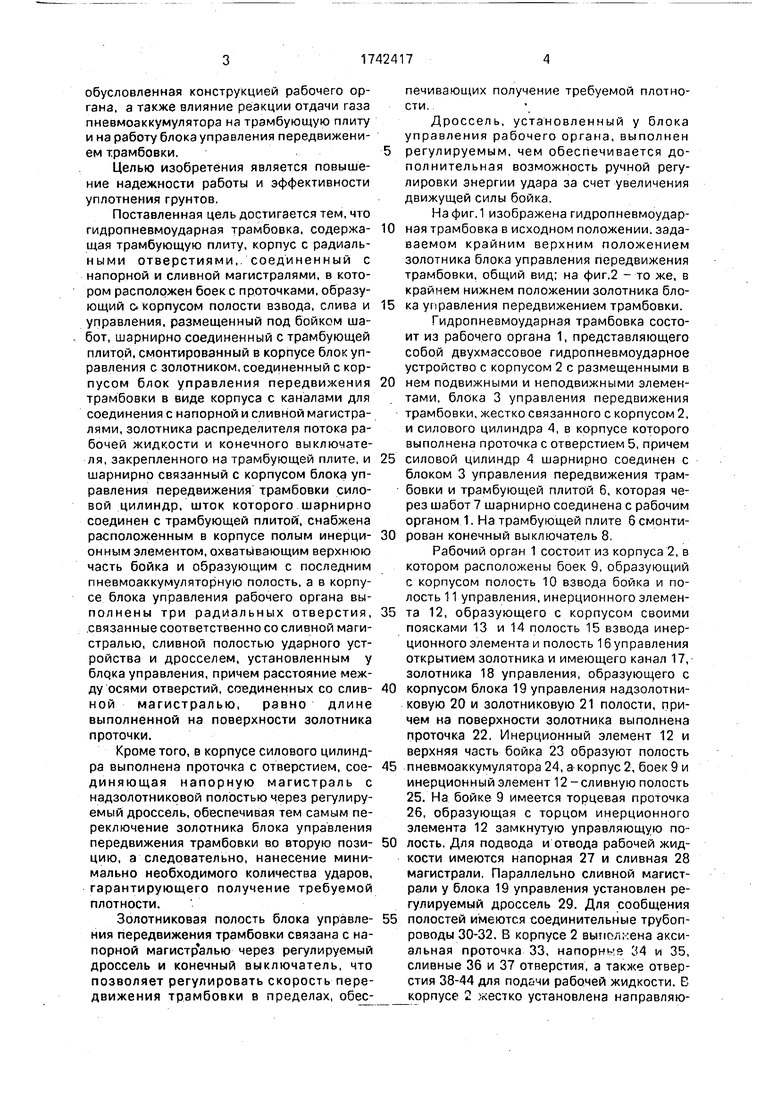

На фиг. 1 изображена гидропневмоудар0 ная трамбовка в исходном положении, задаваемом крайним верхним положением золотника блока управления передвижения трамбовки, общий вид; на фиг.2 - то же, в крайнем нижнем положении золотника бло5 ка управления передвижением трамбовки. Гидропневмоударная трамбовка состоит из рабочего органа 1, представляющего собой двухмассовое гидропневмоударное устройство с корпусом 2 с размещенными в

0 нем подвижными и неподвижными элементами, блока 3 управления передвижения трамбовки, жестко связанного с корпусом 2, и силового цилиндра 4, в корпусе которого выполнена проточка с отверстием 5, причем

5 силовой цилиндр 4 шарнирно соединен с блоком 3 управления передвижения трамбовки и трамбующей плитой 6, которая через шабот 7 шарнирно соединена с рабочим органом 1. На трамбующей плите 6 смонти0 рован конечный выключатель 8.

Рабочий орган 1 состоит из корпуса 2, в котором расположены боек 9, образующий с корпусом полость 10 взвода бойка и полость 11 управления, инерционного элемен5 та 12, образующего с корпусом своими поясками 13 и 14 полость 15 взвода инерционного элемента и полость 16 управления открытием золотника и имеющего канал 17, золотника 18 управления, образующего с

0 корпусом блока 19 управления надзолотни- ковую 20 и золотниковую 21 полости, причем на поверхности золотника выполнена проточка 22. Инерционный элемент 12 и верхняя часть бойка 23 образуют полость

5 пневмоаккумулятора 24, а корпус 2, боек 9 и инерционный элемент 12-сливную полость

25.На бойке 9 имеется торцевая проточка

26,образующая с торцом инерционного элемента 12 замкнутую управляющую по0 лость. Для подвода и отвода рабочей жидкости имеются напорная 27 и сливная 28 магистрали. Параллельно сливной магистрали у блока 19 управления установлен регулируемый дроссель 29. Для сообщения

5 полостей имеются соединительные трубопроводы 30-32. В корпусе 2 выполнена аксиальная проточка 33, напори 1; 34 и 35, сливные 36 и 37 отверстия, а также отверстия 38-44 для подачи рабочей жидкости. В корпусе 2 жестко установлена направляющая втулка 45, по поверхности которой сопряжен шабот 7, причем пальцы 46 ограничивают движение шабота 7 и корпуса 2 друг относительно друга.

Блок 3 управления передвижения трамбовки состоит из корпуса 47, разделенного золотником 48 на золотниковую 49, надзо- лотниковую 50 и две промежуточные 51 и 52 полости, причем в золотниковой полости 49 установлена регулируемая пружина 53 с регулировочным винтом 54. Каналом 55, имеющим регулирующий дроссель 56, и гибким трубопроводом 57 золотниковая полость 49 соединена с конечным выключателем 8. Надзолотниковая полость 50 через канал 58 и трубопровод 59 соединяется проточкой с отверстием 5 силового цилиндра 4, причем в канале 58 установлен регулируемый дроссель 60. Промежуточная полость 51 каналом 61 соединена с напорной магистралью и со штоковой полостью 62 силового цилиндра 4, которая через канал 63, трубопровод 32 и блок 19 управления соединяется со сливной магистралью. Напорная магистраль через канал 64 соединена с надпоршневой полостью 65 силового цилиндра 4 и каналом 66 и трубопроводом 32 со сливной магистралью, причем в зависимости от положения золотника 18 блока 19 управления слив происходит либо через сливное отверстие 37, либо через регулируемый дроссель 29, уста- новленный у блока 19 управления и позволяющий производить регулировку времени возвращения силового цилиндра 4 в исходное положение, при котором рабочий орган 1 устанавливается им в вертикальное прложение. Промежуточная полость 52 каналом 66 соединена с надпоршневой полостью 65 и со сливной магистралью, а каналом 63 - со штоковой полостью 62 и со сливной магистралью. Поясками 67 и 68, в зависимости от положения золотника 48, штоковая 62 и надпоршневая 65 полости силового цилиндра 4 сообщаются то со сливной, то с напорной магистралями.

Гидропневмоударная трамбовка работает следующим образом.

При включении оператором привода рабочая жидкость по напорной магистрали 27 поступает к рабочему органу 1 и блоку 3 управления передвижения трамбовки. При этом через канал 61 и промежуточную полость 51 штоковая полость 62 соединяется с напорной магистралью, в результате чего корпус силового цилиндра 4 втягивается и устанавливает рабочий орган 1 в исходное (вертикальное) положение, Чеоез проточку с отверстием 5. трубопровод 59, канал 58 и регулируемый дроссель 60 надзолотнико- вая полость 50 соединяется с напорной магистралью, а золотниковая полость 49 через канал 55, регулируемый дроссель 56, гибкий трубопровод 57 и конечный выключатель 8 соединяется со сливной магистралью, при- 5 чем давление в надзолотниковой полости 50 в этот момент определяется настройкой регулируемого дросселя 60. При втягивании корпуса силового цилиндра 4 рабочая жидкость вытесняется из надпоршневой поло0 сти 65 через канал 66 и промежуточную полость 52 в трубопровод 32 и далее в сливную магистраль, причем пояски 67 и 68 золотника 48 исключают в этом положении сообщение штоковой 62 и надпоршневой

5 65 полостей силового цилиндра соответственно со сливной и напорной магистралями. В этот момент под действием давления газа пневмоаккумулятор 24, боек 9 и инерционный элемент 12 находятся впротивопо0 ложных крайних положениях. Рабочая жидкость из напорной магистрали 27 через аксиальную проточку 33 попадает в полость 11 управления закрытием золотника, далее через соединительную магистраль 31 в зо5 лотниковую полость 21 и, воздействуя на золотник 18, перемещает его вверх до упора. Отверстия 41 и 43 перекрываются поясками золотника 18, а рабочая жидкость из надзолотниковой полости 20 через отвер0 стие 44, полость 16 управления открытием золотника и канал 17 поступает в сливную полость 25, далее через сливное отверстие 36, трубопровод 32, отверстие 42, проточку 22 золотника и сливное отверстие 37 в слив5 ную магистраль 28. После упора золотника 18 в верхнюю стенку корпуса блока 19 управления рабочая жидкость из напорной ма- гистрали 27 продолжает поступать в полости взвода бойка 10 и инерционного

0 элемента 15. При этом боек 9 и инерционный элемент 12 начинают двигаться навстречу друг другу, сжимая газ в пневмоаккумуляторе 24 (фаза взвода). При движении вверх боек 9 своим пояском отсе5 кает аксиальную проточку 33 от полости 11 управления и открывает отверстие 38, сообщая полость 10 взвода бойка с соединительным трубопроводом 30. В конце фазы взвода нижний торец инерционного зле0 мента 12 входит в торцевую проточку 26 бойка 9, образуя таким образом замкнутую управляющую полость. При этом полость 11 управления сообщается через сливное отверстие 36 с трубопроводом 32. При даль5 нейшем взводе бойка и инерционного элемента рабочая жидкость, вытесняемая из замкнутой полости 26, через канал 17, полость 16 управления открытием золотника и отверстие 44 попадает в надзолотнико- вую полость 20 и, воздействуя на верхний

торец золотника 18, перемещает его вниз (фиг,2). При этом поясками золотника 18 открываются отверстия 41 и 43 и закрывается сливное отверстие 37. Из золотниковой полости 21 рабочая жидкость по трубопроводу

31поступает в полость 11 управления, далее через сливное отверстие 36 в трубопровод

32и по проточке 22 золотника через отверстие 41 и регулируемый дроссель 29 в сливную магистраль 28. В результате между собой сообщаются напорная магистраль 27, полости взвода бойка 10 и инерционного элемента 15, соединительный трубопровод 30, надзолотниковая полость 20, полость 16 управления открытием золотника, канал 17 и замкнутая полость 26. Силы, обусловленные давлением рабочей жидкости на нмж- ние и верхние торцевые площадки бойка 9

и инерционного элемента 12, уравновешиваются и за счет давления газа в пневмоак- кумуляторе 24 последние начинают разгоняться (фаза разгона).

При разгоне бойка 9 и инерционного элемента 12 замкнутая полость 26 и полость 25 слива сообщаются и образуют единую полость, в которую поступает рабочая жидкость из напорной магистрали 27, полостей взвода бойка 10 и инерционного элемента 15, трубопровода 30, надзолотниковой по- лости 20, полости управления 16 открытие золотника и канала 17. Причем площадь активной поверхности бойка 9 и инерционного элемента 12 со стороны объединенных полостей 25 и 26 больше, чем со стороны полостей 10 и 15 взвода. Следовательно, при равенстве давлений рабочей жидкости в этих полостях со стороны объединенных полостей 25 и 26 действует большая движущая сила, которая наряду с силой давления газа в пневмоаккумуляторе 24 разгоняет боек 9 и инерционный элемент 12. Для поддержания высокого давления рабочей жидкости и, следовательно, больших движущих сил на ее пути в сливной магистрали уста- новлен регулируемый дроссель 29. Поэтому в фазе разгона поток рабочей жидкости из объединенных полостей 25 и 26, проходящей в сливную магистраль через сливное отверстие 36, трубопровод 32, проточку 22 золотника и отверстие 41, ограничен дросселем 29. Это позволяет сохранить работоспособность ударного устройства даже при аварийной утечке сжатого газа из пневмо- аккумулятора 24. В этом случае разгон бой- ка 9 и инерционного элемента происходит только за счет силы, обусловленной давлением рабочей жидкости на их торцевые поверхности со стороны объединенных полостей 25 и 26.

В конце фазы разгона боек 9 наносит удар по шаботу 7. При этом своим пояском он перекрывает отверстие 38, а полость 11 управления разобщается со сливным отверстием 36. Одновременно с этим аксиальная проточка 33 сообщается с полостью 11 управления и через трубопровод 31 с золотниковой полостью 21, в которую начинает поступать рабочая жидкость из напорной магистрали 27, полостей взвода бойка 10 и инерционного элемента 15, перемещая золотник 18 вверх. При этом рабочая жидкость из надзолотниковой полости 20 вытесняется через канал 17, полость 25 слива, сливное отверстие 36 и трубопровод 32 в протоку 22 золотника и далее в зависимости от положения золотника 18 через закрывающееся отверстие 41 или открывающееся сливное отверстие 37 в сливную магистраль 28. На этом очередной рабочий цикл заканчивается.

Количество жидкости, поступаемое в золотниковую полость 21 из полости 10 взвода бойка зависит от величины внедрения трамбующей плиты 6 в грунт, т.е. от его степени уплотнения. От этого зависит и длительность перемещения золотника 18 вверх до перекрытия его поясками отверстий 41 и 43. От длительности перемещения золотника 18 вверх зависит путь выбега инерционного элемента 12 до его полной остановки. При больших сопротивлениях грунта внедрение трамбующей плиты 6 мало, следовательно, количество жидкости, вытесняемой из полости 10 взвода бойка через аксиальную проточку 33, полость 11 управления и трубопровод 31 в золотниковую полость 21, мало. Длительность перемещения золотника 18 вверх увеличивается, а следовательно, возрастет и путь выбега инерционного элемента 12 до остановки. При малых сопротивлениях грунта, наоборот, увеличивается величина внедрения бойка 9 с трамбующей плитой 6. При этом из полости 10 взвода бойка вытесняется больший объем жидкости, который поступает в золотниковую полость 21 и уменьшает длительность перемещения золотника 18 вверх, что приводит к сокращению выбега инерционного элемента 12 до остановки.

В следующем рабочем цикле ход бойка 9, а следовательно, энергия и частота его ударов зависят от величины выбега инерционного элемента 12 в предыдущем цикле. Так как боек 9 и инерционный элемент 12 взводятся синхронно, то при взводе они проходят одинаковый путь и в конце взвода встречаются в точке, находящейся на некотором расстоянии от их первоначального положения. Ход бойка равен расстоянию от этой точки встречи до точки соприкосновения с шаботом 7. По мере уплотнения возрастает сопротивление грунта, а следовательно, уменьшается величина внедрения бойка 9. Это означает, что при следующем рабочем цикле золотник 18 будет иметь сравнительно большую длительность перемещения, а инерционный элемент 12 за это время пройдет больший путь до начала взвода. Следовательно, при дальнейшем взводе точка встречи бойка 9 и инерционного элемента 12 смещается в сторону от уплотняемого грунта, В результате этого возрастет ход бойка, а значит, и увеличивается энергия последующего удара. Таким образом, при малом сопротивлении грунта имеют место меньший ход бойка и меньшая энергия удара, и, наоборот, при большем сопротивлении грунта имеет место больший ход бойка, а следовательно, и большая энергия удара. Кроме того, изменение величины рабочего хода бойка 9 ведет к изменению времени цикла рабочего органа. При меньших значениях рабочего хода время взвода и разгона бойка также будет мало. Это значит, что при малых энергиях удара частота их нанесения повышается, а при больших понижается. Кроме того, изменение частоты происходит и за счет изменения времени закрытия золотника 18. Ввиду того, что время закрытия золотника зависит от величины внедрения бойка 9, то при малом сопротивлении грунта количество жидкости, вытесняемой из полости 10 взвода бойка, большое, а следовательно, время закрытия золотника мало. Это, в свою очередь, приводит к уменьшению времени цикла работы ударного устройства и увеличению частоты ударов. С другой стороны, при увеличении сопротивления грунта количество жидкости,вытесняемой из полости 10 взвода бойка уменьшается, а время закрытия золотника увеличивается, что приводит к уменьшению частоты ударов. Таким образом, при изменении степени уплотнения грунта частота ударов ударного устройства изменяется таким образом, что чем больше сопротивление грунта, тем меньоге частота ударов, и наоборот.

Таким образом, рабочий орган 1 гидро- пневмоударной трамбовки обеспечивает автоматическое регулирование энергии и частоты ударов в зависимости от степени уплотнения грунта, а также повышает загрузку привода.

Достижение требуемой плотности грунта определяется количеством ударов ударного устройства на каждом следе уплотнения. При этом гарантированное нанесение минимального количества ударов, необходимого для получения требуемой

плотности, обеспечивается регулировкой скорости передвижения трамбовки. Это осуществляется следующим образом.

В исходном положении (фиг.1) рабочая 5 жидкость из напорной магистрали 27 через промежуточную полость 51 блока 3 управления передвижением трамбовки, канал 61, штоковую полость 62 силового цилиндра 4, проточку с отверстием 5, трубопровод 59 и

0 канал 58 с регулируемым дросселем 60 поступает в надзолотниковую полость 50 и, воздействуя на золотник 48, перемещает его в нижнее положение, вытесняя жидкость из золотниковой полости 49 через ка5 нал 55, регулируемый дроссель 56, гибкий трубопровод 57 и конечный выключатель 8 в сливную магистраль (фиг.2). Далее напорная магистраль через канал 64 соединяется с надпоршневой полостью 65, причем над0 поршневая полость 65 пояском 68 отсекается от сливной магистрали. Под действием давления рабочей жидкости корпус силового цилиндра 4 перемещается и наклоняет рабочий орган 1 от вертикальной оси трам5 бовки, вытесняя при этом рабочую жидкость в сливную магистраль через каналы 61 и 63 и промежуточную полость 51 из штоковой полости 62, которая пояском 67 отсечена от напорной магистрали. В конце рабочего хо0 да нажатием штока силового цилиндра 4 включается конечный выключатель 8, При этом напорная магистраль через гибкий трубопровод 57, канал 55 и регулируемый дрос- сель 56 соединяется с золотниковой

5 полостью 49.

Давление рабочей жидкости в золотниковой 49 и надзолотниковой 50 полостях выравнивается, и пружиной 53 золотник 48 возвращается в исходное положение, вы0 тесняя рабочую жидкость из надзолотниковой полости 50 через канал 58, . регулируемый дроссель 60. трубопровод 59 и проточку с отверстием 5 в надпоршневую полость 65 и далее через открывающийся

5 канал 66 и промежуточную полость 52 в сливную магистраль. При этом напорная магистраль через канал 51 соединяется со штоковой полостью 62 силового цилиндра 4, корпус которого под действием расхода ра0 бочей жидкости перемещается, возвращая рабочий орган 1 в исходное положение (фиг.1). Далее цикл повторяется.

В результате того, что рабочий орган 1 находится некоторое время под наклоном,

5 то гидропневмоударная трамбовка имеет возможность передвинуться на новый след уплотнения. Учитывая, что длительность переключения золотника 48 из одной позиции в другую, а следовательно, и длительность срабатывания силового цилиндра 4 зависят

от расхода рабочей жидкости, поступающей в надзолотниковую 50 и золотниковую 49 полости через регулируемые дроссели 60 и 56, то изменением настройки этих дросселей можно регулировать скорость передвижения трамбовки. Тем самым на каждом следе уплотнения обеспечивается нанесение минимально необходимого для получения требуемой плотности количества ударов.

Уплотнение грунта на новой позиции осуществляется аналогично.

Формула изобретения 1. Гидропневмоударная трамбовка, содержащая трамбующую плиту, корпус с радиальными отверстиями, соединенный с напорной и сливной магистралями, в котором расположен боек с проточками, образующий с корпусом полости взвода, слива и управления, размещенный под бойком шабот, шарнирно соединенный с трамбующей плитой, смонтированный в корпусе блок управления с золотником, соединенный с корпусом блок управления передвижения трамбовки а виде корпуса с каналами для соединения с напорной и сливной магистралями, золотника распределителя потока рабочей жидкости и конечного выключателя,

закрепленного на трамбующей плите, шарнирно связанный с корпусом блока управления передвижения трамбовки силовой цилиндр, шток которого шарнирно соединен с трамбующей плитой, отличаю- щ а я с я тем, что, с целью повышения надежности работы и эффективности уплотнения грунтов, она снабжена расположенными в корпусе полым инерционным

элементом, охватывающим верхнюю часть бойка и образующим с последним пневмо- аккумуляторную полость, и дросселями, один из которых установлен у блока управ- ленг 1, параллельно сливной магистрали, а

другой - в корпусе блока управления передвижения трамбовки и гидравлически связан с конечным выключателем, причем корпус силового цилиндра выполнен с проточкой и отверстием в штоковой полости,

которое соединено трубопроводом с надзо- лотниковой полостью блока управления передвижения трамбовки, золотник блока управления имеет кольцевую проточку, длина которой равна расстоянию между осями

отверстий, соединенных со сливной магистралью.

2. Трамбовка поп.1, отличающаяся тем, что дроссель блока управления выполнен с возможностью регулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропневмоударная трамбовка | 1985 |

|

SU1325120A1 |

| Гидропневмоударный грунтоуплотнитель | 1983 |

|

SU1093800A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2070247C1 |

| Гидравлическое устройство ударного действия | 1983 |

|

SU1145129A1 |

| Гидропневматическое ударное устройство | 1977 |

|

SU1044058A1 |

| Гидропневматическое ударное устройство | 1981 |

|

SU968374A1 |

| Рыхлитель | 1985 |

|

SU1323673A1 |

| Гидропневматическое ударное устройство | 1979 |

|

SU846672A1 |

| Устройство ударного действия | 1983 |

|

SU1161701A1 |

| Гидропневматическое ударное устройство | 1982 |

|

SU1102935A1 |

Использование: для поверхностного уплотнения грунтов в стесненных условиях. Сущность: гидропневмоударная трамбовка содержит трамбующую плиту, корпус с радиальными отверстиями, боек с проточками. Под бойком размещен шабот, соединенный шарниром с трамбующей плитой. В корпусе смонтирован блок управления с золотником. Блок управления передвижения трамбовки соединен с корпусом и включает золотник и конечный выключатель. Блок управления передвижением трамбовки шар- нирно соединен с силовым цилиндром. Шток цилиндра шарнирно связан с трамбующей плитой. Трамбовка снабжена полым инерционным элементом и дросселями. Корпус силового цилиндра выполнен с проточкой и отверстием в штоковой полости. Золотник блока управления выполнен с кольцевой проточкой. Установленный у блока управления дроссель может быть выполнен с возможностью регулирования. 1 з.п.ф-лы, 2 ил.

52

# 40

7 ft

W V

N YV4 NN

Фиг. I

| Авторское свидетельство СССР № 1017044, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидропневмоударная трамбовка | 1985 |

|

SU1325120A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-23—Публикация

1990-05-22—Подача