pi fc

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий | 1988 |

|

SU1565901A1 |

| Корпус гидрофизического прибора | 1989 |

|

SU1684955A2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ДРЕССИРОВОЧНОГО СТАНА | 2014 |

|

RU2555695C1 |

| Корпус гидрофизического прибора | 1988 |

|

SU1594719A1 |

| Способ испытания кольцевых образцов при повторных нагрузках | 1990 |

|

SU1739258A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ СТРУЕЙ | 2009 |

|

RU2407627C2 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ СТРУЕЙ | 2009 |

|

RU2407626C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И УПРОЧНЕНИЕМ ВОДОЛЕДЯНЫМ ИНСТРУМЕНТОМ | 2008 |

|

RU2407623C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И УПРОЧНЕНИЕМ ВОДОЛЕДЯНЫМ ИНСТРУМЕНТОМ | 2008 |

|

RU2416506C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АЛМАЗОАБРАЗИВНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2333095C1 |

Использование: при создании герметичных контейнеров для гидрофизических приборов. Сущность; корпус гидрофизического прибора изготовлен из двух сфероцилиндрических или полусферических оболочек ч мз хрупкого неметаллического материала. Оболочки 1 соединены между собой через узел разъезда, который включает стальные кольца-обрамления 2 установленные на торцах оболочек 1 с помощью клея Д-9, На опорных сопрягаемых поверхностях колец- обрэмл-ений 2 выполнен с помощью шлифо- вания в две стадии микрорельеф, предназначенный для удержания твердой смазки - гр эфитовых пленок. Микрорельефы формируют из условия их зеркальности расположения в собранном узле разъема с высотой михроиеровностей 0,32-0,63 мкм, что исключает выдавливание твердой смазки из соединения.3 ил.

Изобретение относится к техническим средствам, применяемым для решения научно-исследовательских задач, возникающих при изучении и освоении океана, Оно может найти использование при создании погружаемых на различную глубину герметичных контейнеров, преимущественно для гидрофизических приборов

Цель изобретения - повышение надежности стыка за счет исключения выдавливания смазки и снижения сил трения в зоне сопряжения опорных поверхностей колец- обрамлений

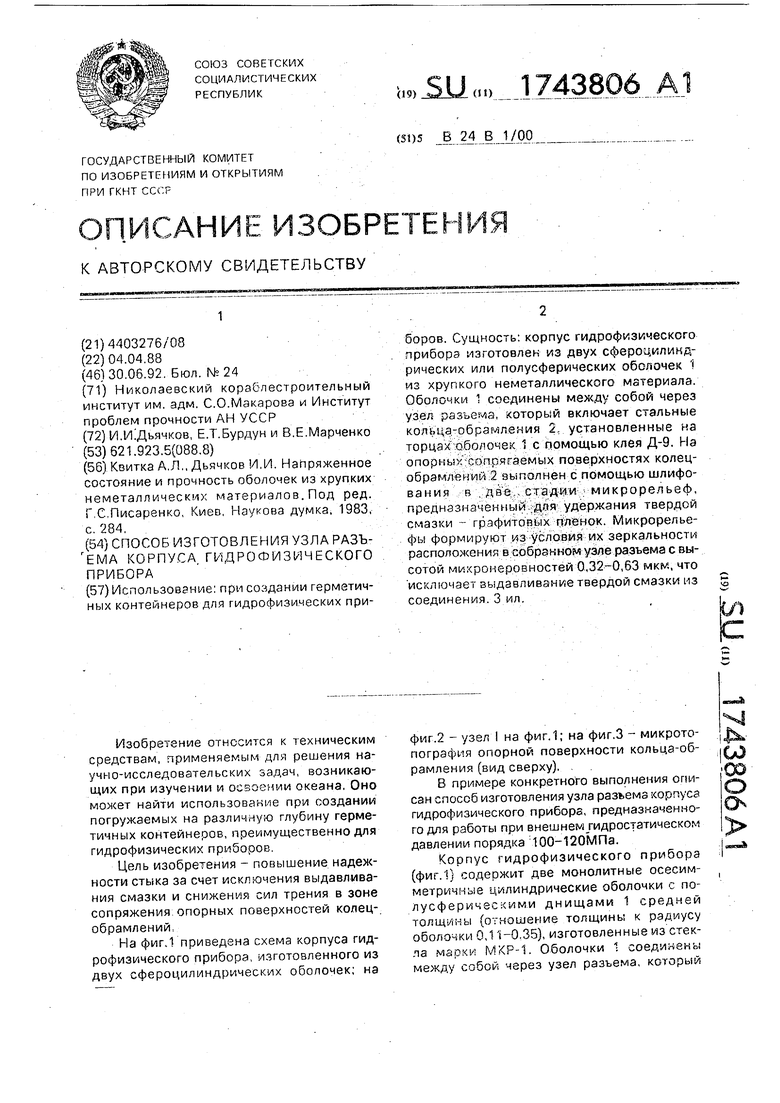

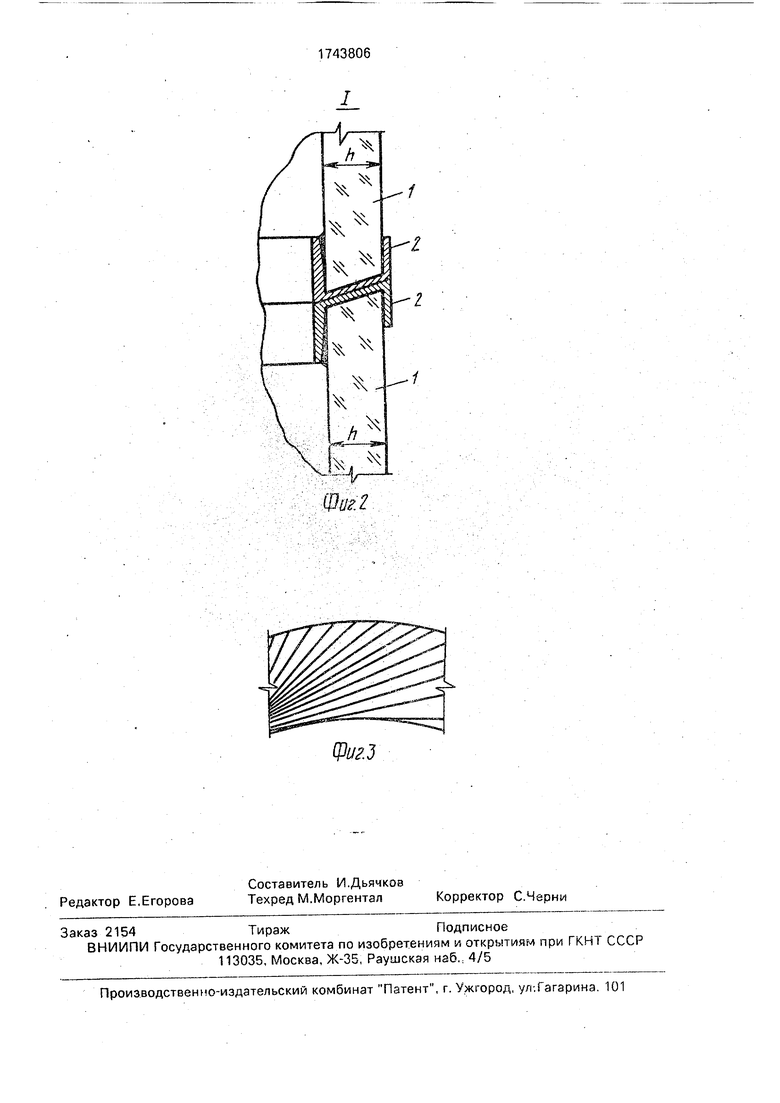

На фиг.1 приведена схема корпуса гидрофизического прибора, изготовленного из двух сфероцилиндрических оболочек; на

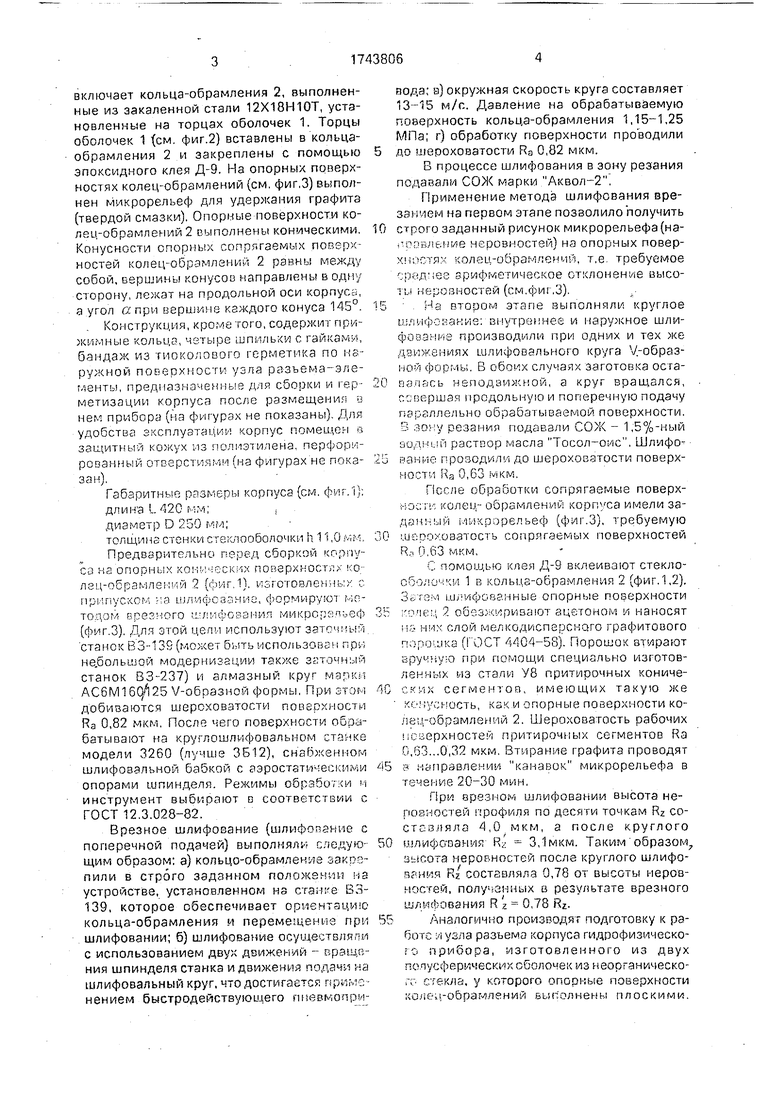

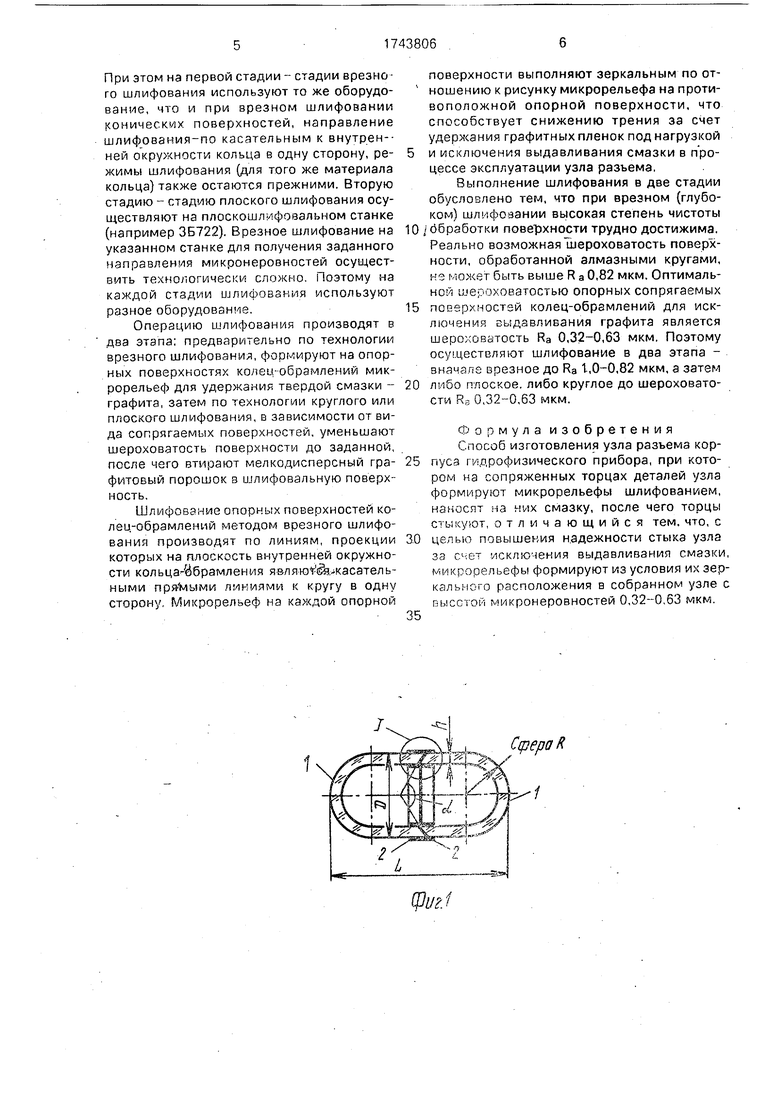

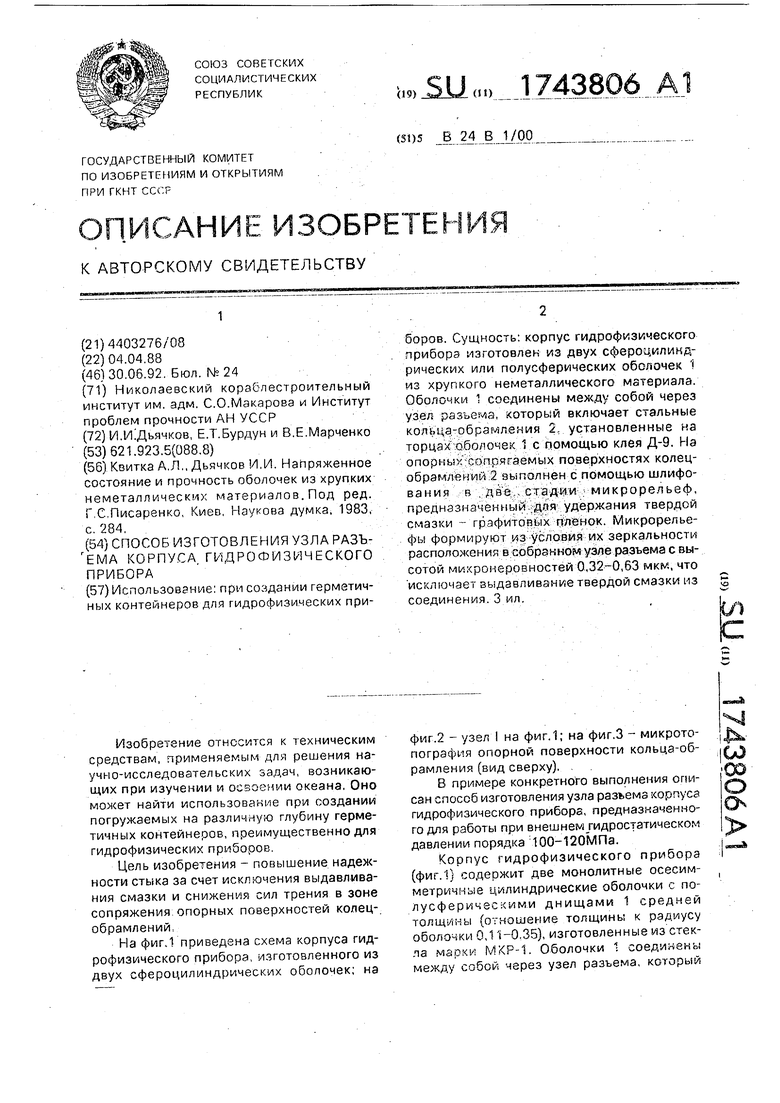

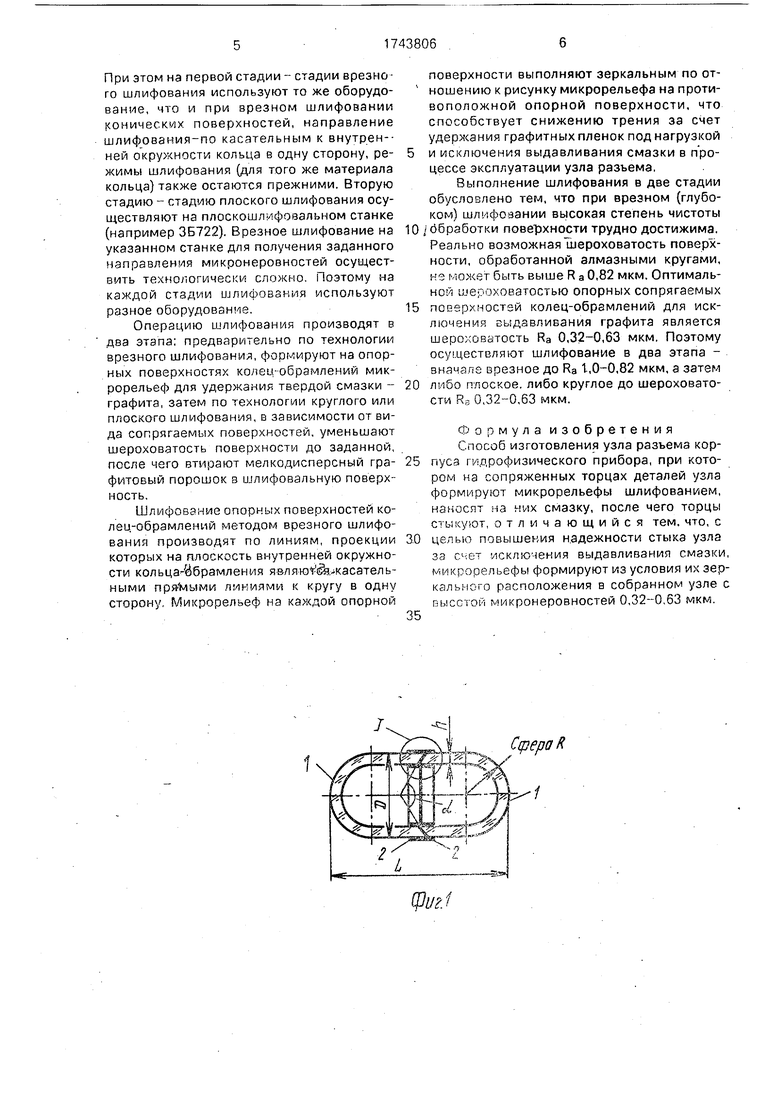

фиг.2 - узел I на фиг.1; на фиг.З - микрото- погрзфия опорной поверхности кольца-обрамления (вид сверху),

В примере конкретного выполнения описан способ изготовления узла разьемз корпуса гидрофизического прибора, предназначенного для работы при внешнем гидростатическом давлении порядка 100-120МПа.

Корпус гидрофизического прибора (фиг.) содержит две монолитные осесим- метричмые цилиндрические оболочки с полусферическими днищами 1 средней толщины (отношение толщины к радиусу оболськи 0,11-0 35), изготовленные из стекла марки М КР-1. Оболочки 1 соединены между собой через узел разъема, который

ICO

включает кольца-обрамления 2, выполненные из закаленной стали 12Х18Н10Т, установленные на торцах оболочек 1. Торцы

оболочек 1 (см фиг.2} вставлены в кольца- обрамления 2 и закреплены с помощью эпоксидного клея Д-9. На опорных поверхностях колец-обрамлений (см. фиг.З) выполнен микрорельеф для удержания графита (твердой смазки). Опорные поверхности колей-обрамлений 2 выполнены коническими. Конусности опорных сопрягаемых поверх ностей колец-обрэмлени. 2 рачны между собой, вершины конусов направлены в оди/ сторону, лежат на продольной оси корпус., а угол а при вершиче каждого конуса 145°

Конструкция, крогле гот, содержи прижимные кольцо, четыре шпильки г гайкам, бандаж из гпоколового 1ерметпка по ПР- рухной поЕ-еохносги узла рззъема-эле- менту, предназначенные для сборки и ipp метизации корпуса после размещение и нем прибора (и ч фигурах не показаны) Для удобства эксплуатации корпус помещен v защитный из пол нот и пена перфорированный отверстиями (на фигурах не показан)

Габаритна размеры корпуса (см фиг 1)

длина I 12C г-1,

диаметр D Г50

толщина стенки сгсююоболочки h 1VJ ч.

Предварительно горед сборкой кг. cj иг onoDHLiv ко1; сек г почерхьосът,4 о лэц-лбрзмле:; и 2 (r4ir 1) гсгоювлсь и / пргг уС Х, а млчс. сзп-п С, формирует г,гТО I )М / jC VHj n MHKtJOfJI n ,оф

(фиг 3) Для оюй цел ч используют зат ч ч-м станок ЕЗ 139 (может бнтьиспользоэоч прь небольшой модернизации также станок 83-237) и алмазный круг АСбМ 16(25 V-образной формы, При с г я i добиваются шерсхосатости пов&сх.юсти Ra 0,82 мкм. После чего поверхности обэ.,- батывают на круглошлчфовзльпом ста - ке модели 3260 (лучше ЗБ12), снабженном шлифовэпьной бабкой с зэростати- есм.и опорами шпинделя. Режимы обрз5иг и ч инструмент выбирают в соответсгоми с ГОСТ 12.3.028-82.

Врезное шлифование (шлифование с поперечной подачей) выполняла следую щим образом: а) кольцо-обрамление пили в строго заданном положении ча устройстве, установпенном нз cra.-fj e ВЯ- 139, которое обеспечивает ориентацию кольца-обрамления и перемещение при шлифовании; б) шлифование осуществляв и с использованием двух движении - npaiuc,- ния шпинделя станка и движения подачи на 1илифовальный круг, что достигаемся , г нением быстродействующего пневмопривода; в) окружная скорость круга составляет 13-15 м/с. Давление на обрабатываемую поверхность кольца-обрамления 1,15-1,25 МПа; г) обработку поверхности проводили

до шероховатости Ra 0,82 мкм.

С процессе шлифования в зону резания подавали СОЖ марки Аквол-2,

Применение метода шлифования вре- ззьмем на первом этапе позволило получить

строго заданный рисунок микрорельефа(на- . ni/ B чоосвростей) на опорных повер- vi,, -i3 .солои-оЬраг 1пенч 1. т,е требуемое рг Л .ее чрифмегичесчое отклонение высо- 11 ri -розпослей (см фиг.З)

На втором этапе выполняли круглое

t ,М|ф;гзкие. впутрчннсг и наружное шли- фозэ-U .a производили при одних и тех же -глажениях штифов льного круга V.-образ- iiO /s фоомы В обоих случаях заготовка осгапз 1,оь неподвижной, а круг вращался, псршач продольную и поперечную подачу г.эрлллельно обрабатываемой поверхности. - О у резания подавали СОЖ - 1,5%-ный ии IT и раствор масла Тосол-оис, Шлифопаьиг грозодили до шероховатости поверх- Ra 0,63 мкм

Псгле обработки сопрягаемые поверх- DV :r илсп- о орЕмлениС, корпуса имели задан;.ми i гичр ;реячеф (фи 3), требуемую

ut пп,-иватость сопрягаемых поверхностей R-г f) ЬЗ мкм,

Т помощыо клея Д-9 вклеивают стекло- о );,1 чч 1 п кольца-обрамления 2 (фиг.1,2). 1 иьмфовгчныо опорные поверхности

rif , оОоз: ;риваю ацетоном и наносят i - ч Г слой ме/жодиспеиснаго графитового пч,ро мка { ОСТ (404-58). Порошок втирают Зу - ьу т при помощи специапьно изготовленных из стали У8 притирочных кониче / -ьч сегментов, имеющих такую же / ость, как и опорные поверхности ко- Г1е;|-2брамленчй 2. Шероховатость рабочих л ерхностеч притирочных сегментов Ro Г , Л...О,32 мкм Втирание рафита проводят

-« нугфйвпе ии канавок микрорельефа в течение 20-30 мич,

Прм врезное шлифовании высота неровностей профиля по десяти точкам Rz co- сг. 4,0 мкм, а после круглого

нзлифоазнмя Рч. 3,1 мкм. Таким образом., SLicora нерогностей посла круглого шлифо- прнчч RZ составляла 0,78 от высоты неровное гей, полученных ц результате врезного шлифования R z 0,78 Нг.

Аналогично производят подготовку к рэ- богс узла разъема корпуса гидрофизическо- го прибора, изготовленного из двух попусферических оболочек из неорганическо- I. с , у которого опорные поверхности ;(О;|Г-,.1-оЬоам тений выголненн плоскими

При этом на первой стадии - стадии врезного шлифования используют то же оборудование, что и при врезном шлифовании конических поверхностей, направление шлифования-no касательным к внутрен-- ней окружности кольца в одну сторону, режимы шлифования (для того же материала кольца) также остаются прежними. Вторую стадию - стадию плоского шлифования осуществляют на плоскошл /фовальном станке (например ЗБ722). Врезное шлифование на указанном станке для получения заданного направления микронеровностей осуществить технологически сложно. Поэтому на каждой стадии шлифования используют разное оборудование.

Операцию шлифования производят в два этапа: предварительно по технологии врезного шлифования, формируют на опорных поверхностях колеи обрамлений микрорельеф для удержания твердой смазки - графита, затем по технологии кр/глого или плоского шлифования, в зависимости от вида сопрягаемых поверхностей, уменьшают шероховатость поверхности до заданной, после чего втирают мелкодисперсный графитовый порошок з шлифовальную поверхность,

Шлифование опорных поверхностей колец-обрамлений методом врезного шлифования производят по линиям, проекции которых на плоскость внутренней окружности кольца-ёбрамления я&ляют сйз-касатель- ными прямыми линиями к кругу в одну сторону. Микрорельеф на каждой опорной

поверхности выполняют зеркальным по отношению к рисунку микрорельефа на противоположной опорной поверхности, что способствует снижению трения за счет удержания графитных пленок под нагрузкой

и исключения выдавливания смазки в п ро- цессе эксплуатации узла разъема,

Выполнение шлифования в две стадии обусловлено тем, что при врезном (глубоком) шлифовании высокая степень чистоты

/ббрзботки поверхности трудно достижима. Реально возможная шероховатость поверхности, обработанной алмазными кругами, но может быть выше R а 0,82 мкм. Оптимальной шероховатостью опорных сопрягаемых

поверхностей колец-обрамлений для исключения выдавливания графита является шероховатость Ra 0,32-0,63 мкм. Поэтому осуществляют шлифование в два этапа - врезное до Ra 1,0-0,82 мкм, а затем

либо плоское, либо круглое до шероховатости R- 0,32-0,63 мкм.

Формула изобретения Способ изготовления узла разъема корпуса гидрофизического прибора, при котором на сопряженных торцах деталей узла формируют микрорельефы шлифованием, наносят на них смазку, после чего торцы сч ыкуют, отличающийся тем, что, с

цепью повышения надежности стыка узла зз с1 е )ения выдавливания смазки, микрорельефы формируют из условия их зеркального расположения в собранном узле с БЫССТОП икронеровностей 0,32-0,63 мкм.

®иг.2

Фм.З

| Квитка А.Л., Дьячков И,И | |||

| Напряженное состояние и прочность оболочек из хрупких неметаллических материалов | |||

| Под ред | |||

| Г С Писаренко, Киев, Наумова думка, 1983, с 284, |

Авторы

Даты

1992-06-30—Публикация

1988-04-04—Подача