Изобретение относится к термической обработке металлов и может быть использовано при изготовлении несущих элементов узла разъема корпуса гидрофизического прибора.

Цель изобретения - увеличение срока службы изделий путем снижения остаточных напряжений е зоне узла разъема корпуса прибора.

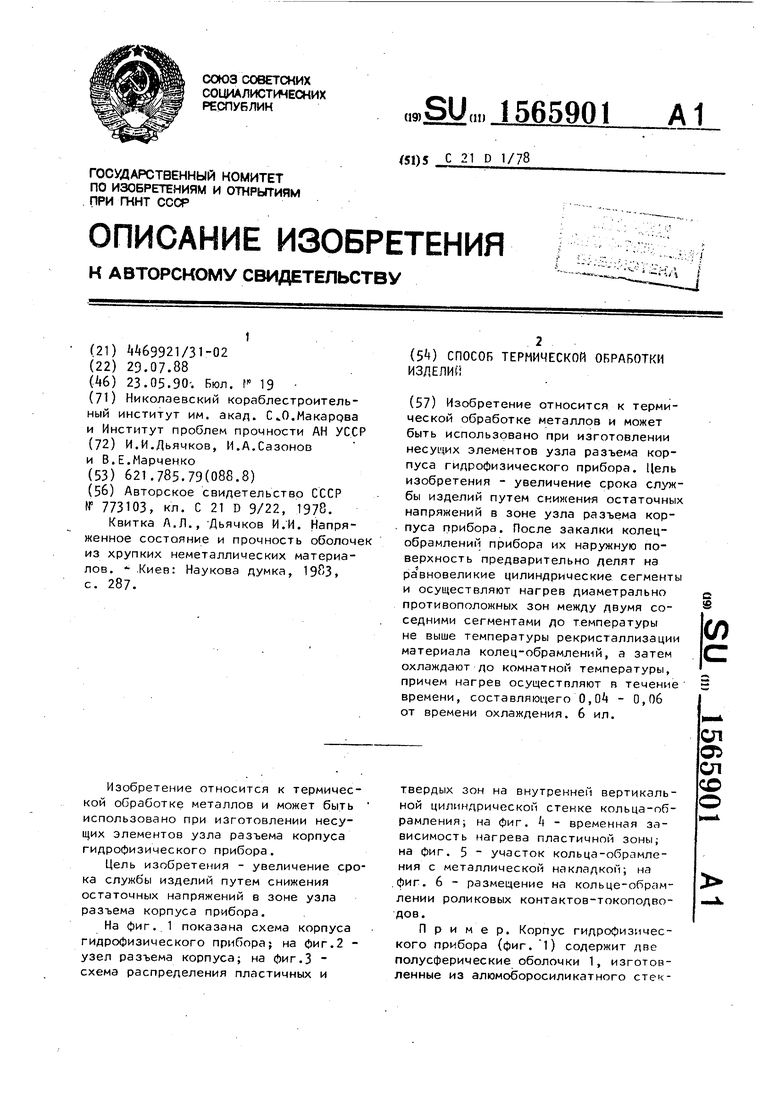

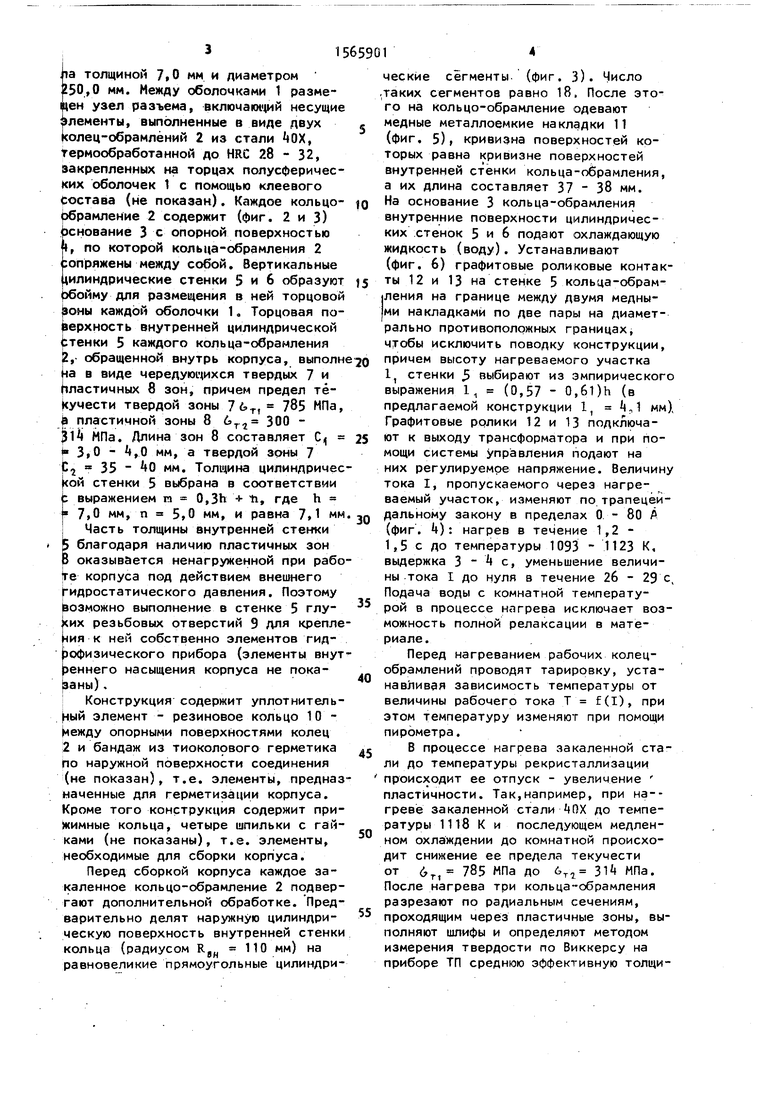

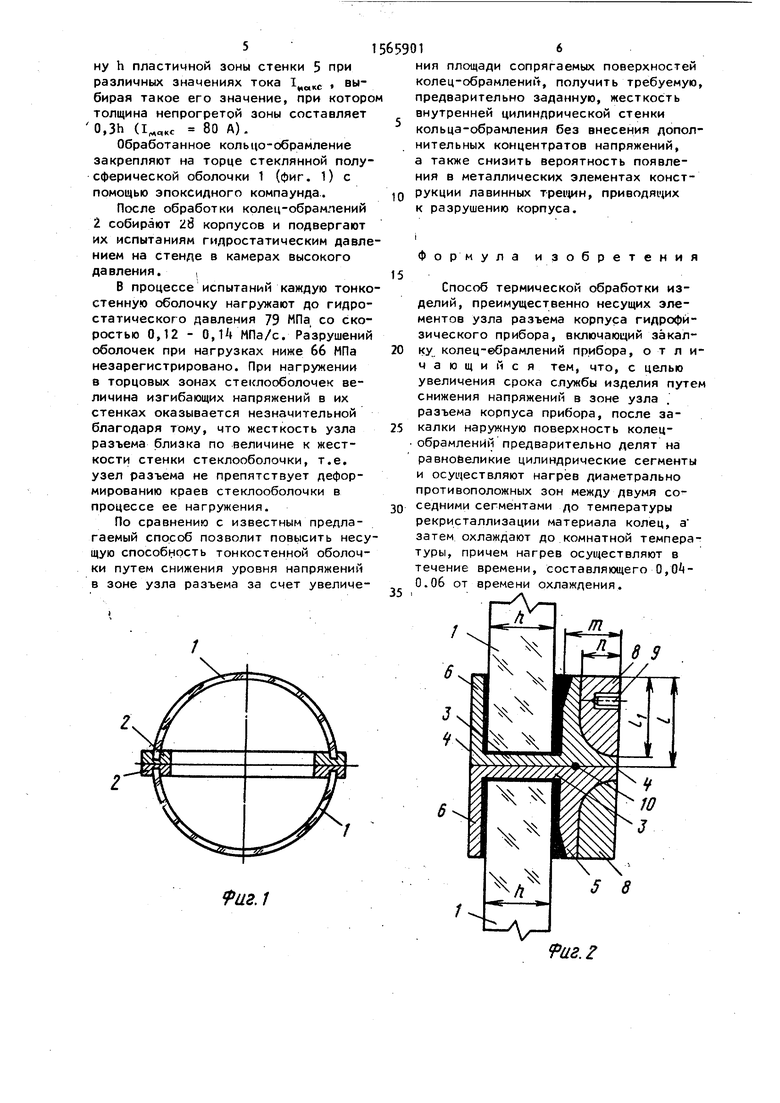

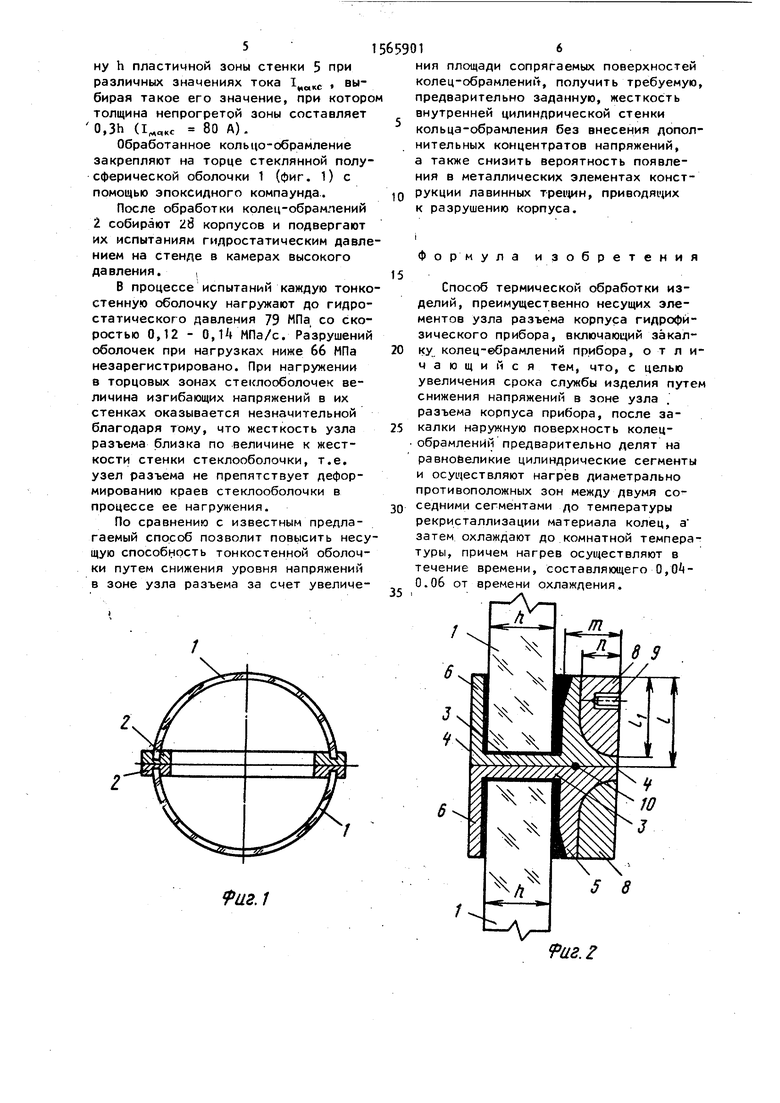

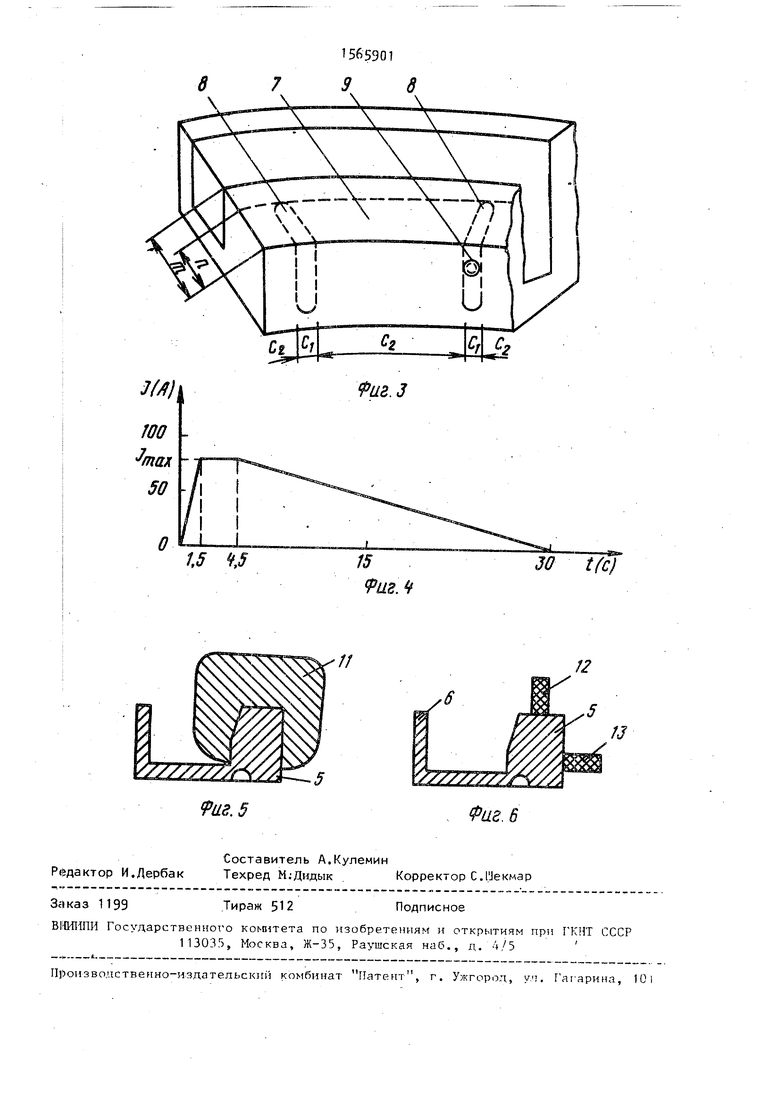

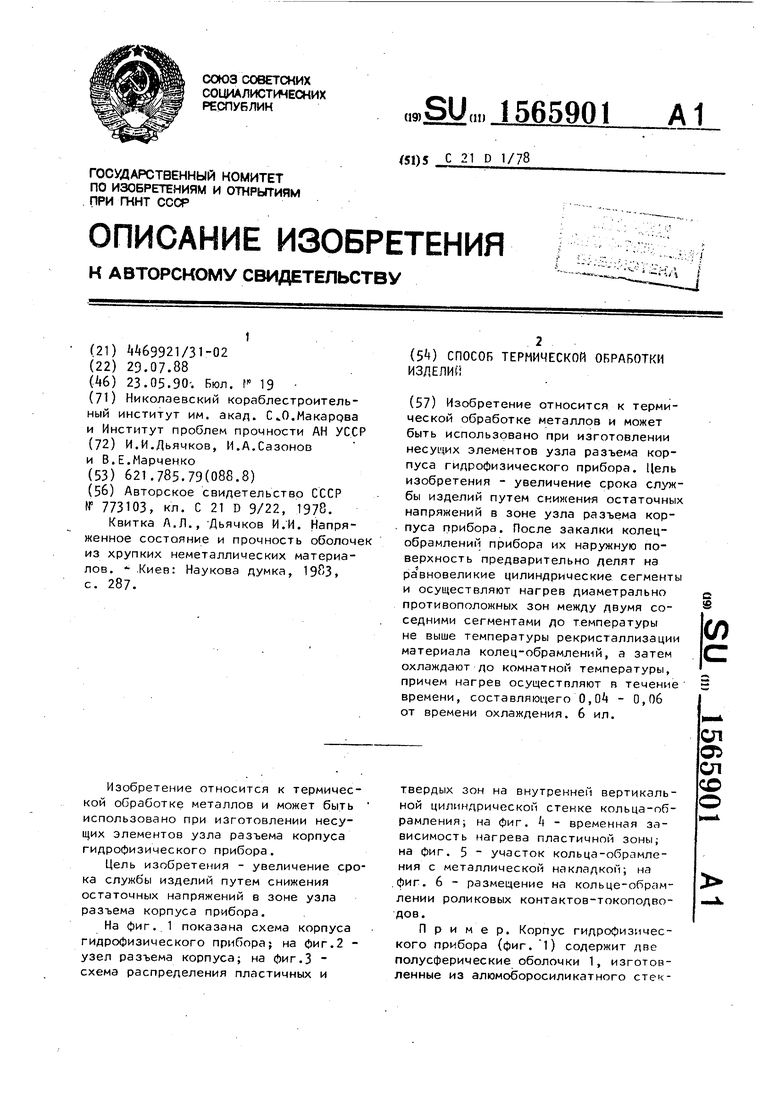

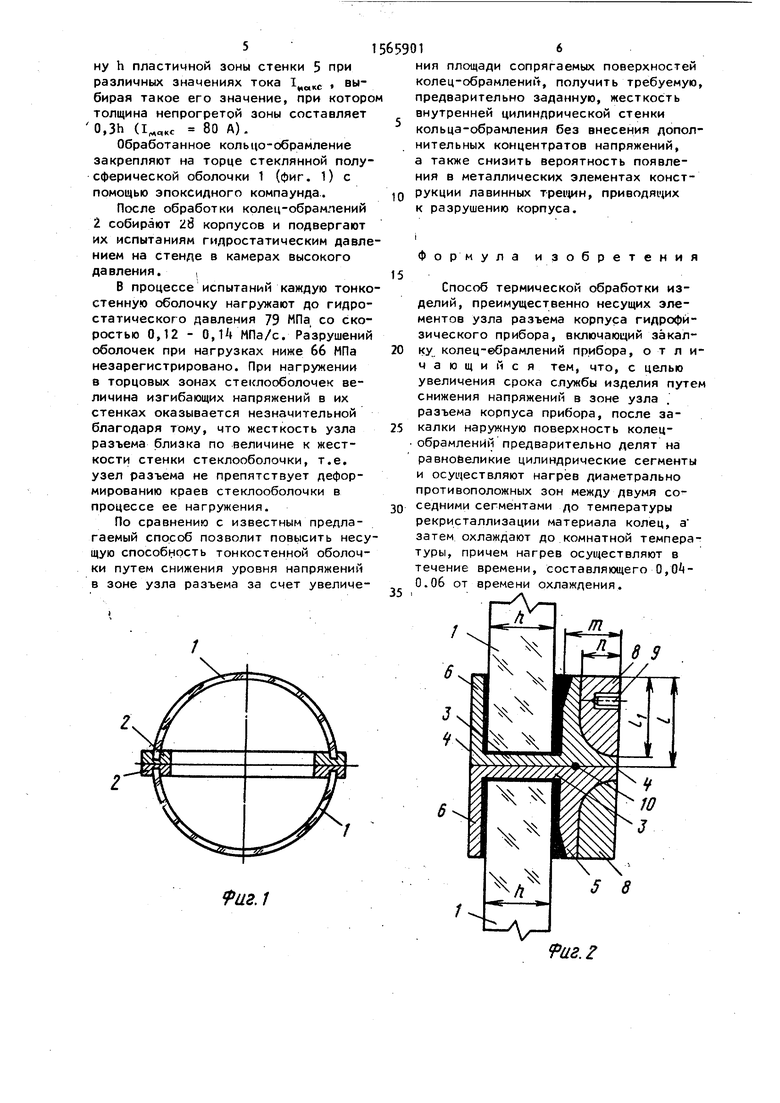

На фиг. 1 показана схема корпуса гидрофизического прибора; на фиг.2 - узел разъема корпуса; на фиг.З схема распределения пластичных и

твердых зон на внутренней вертикальной цилиндрической стенке кольца-обрамления, на фиг. - временная зависимость нагрева пластичной зоны, на фиг. 5 участок кольца-обрамления с металлической накладкой; на фиг. 6 - размещение на кольце-обрамлении роликовых контактов-токоподво- дов.

Пример. Корпус гидрофизического прибора (фиг. 1) содержит две полусферические оболочки 1, изготовленные из алюмоборосиликатного стекел о

СЛ

СО

ла толщиной мм и диаметром Z50,0 мм. Между оболочками 1 размещен узел разъема, включающий несущие элементы, выполненные в виде двух «хпец-обрамлений 2 из стали ОХ, термообработанной до HRC 28 - 32, Закрепленных на торцах полусферических оболочек 1 с помощью клеевого Состава (не показан). Каждое кольцо- обрамление 2 содержит (фиг. 2 и 3) эснование 3 с опорной поверхностью , по которой кольца-обрамления 2 ;опряжены между собой. Вертикальные цилиндрические стенки 5 и 6 образуют эбойму для размещения в ней торцовой юны каждой оболочки 1. Торцовая по- 1ерхность внутренней цилиндрической :тенки 5 каждого кольца-обрамления 2,- обращенной внутрь корпуса, выполн на в виде чередующихся твердых 7 и пластичных 8 зон, причем предел те- Цучести твердой зоны 76п 785 МПа, а пластичной зоны 8 JJ14 МПа. Длина зон 8 составляет Јц t - ,0 мм, а твердой зоны 7 Ј2 35 - 0 мм. Толщина цилиндрической стенки 5 выбрана в соответствии с выражением n 0,3h + ti, где h « 7,0 мм, п 5,0 мм, и равна 7,1 мм

Часть толщины внутренней стенки || благодаря наличию пластичных зон В оказывается ненагруженной при работе корпуса под действием внешнего Гидростатического давления. Поэтому возможно выполнение в стенке 5 глухих резьбовых отверстий 9 для крепления к ней собственно элементов гид- эофизического прибора (элементы внут эеннего насыщения корпуса не показаны) .

Конструкция содержит уплотнитель- Ный элемент - резиновое кольцо 10 - Между опорными поверхностями колец 2 и бандаж из тиоколового герметика По наружной поверхности соединения (не показан), т.е. элементы, предназначенные для герметизации корпуса. Кроме того конструкция содержит прижимные кольца, четыре шпильки с гайками (не показаны), т.е. элементы, необходимые для сборки корпуса.

Перед сборкой корпуса каждое закаленное кольцо-обрамление 2 подвергают дополнительной обработке. Предварительно делят наружную цилиндрическую поверхность внутренней стенки кольца (радиусом RgH 110 мм) на равновеликие прямоугольные цилиндри

5

5 о

0

5

0

5

0

5

ческие сегменты (фиг. 3). Число таких сегментов равно 18, После этого на кольцо-обрамление одевают медные металлоемкие накладки 11 (фиг. S), кривизна поверхностей которых равна кривизне поверхностей внутренней стенки кольца-обрамления, а их длина составляет 37 - 38 мм. На основание 3 кольца-обрамления внутренние поверхности цилиндрических стенок 5 и 6 подают охлаждающую жидкость (воду). Устанавливают (фиг. 6) графитовые роликовые контакты 12 и 13 на стенке 5 кольца-обрамления на границе между двумя медными накладками по две пары на диаметрально противоположных границах, чтобы исключить поводку конструкции, причем высоту нагреваемого участка lt стенки 5 выбирают из эмпирического выражения 1, (0,57 - 0,61)Ь (в предлагаемой конструкции 1, А„1 мм), Графитовые ролики 12 и 13 подключают к выходу трансформатора и при помощи системы управления подают на них регулируемое напряжение. Величину тока I, пропускаемого через нагреваемый участок, изменяют по трапецеидальному закону в пределах 0 - 80 А (фиг. k): нагрев в течение 1,2 - 1,5 с до температуры 1093 - 1123 К, выдержка 3 - с, уменьшение величины тока I до нуля в течение 26 - 29 с, Подача воды с комнатной температурой в процессе нагрева исключает возможность полной релаксации в материале.

Перед нагреванием рабочих колец- обрамлений проводят тарировку, уста- нав/1ивая зависимость температуры от величины рабочего тока Т f(I), при этом температуру изменяют при помощи пирометра.

В процессе нагрева закаленной стали до температуры рекристаллизации происходит ее отпуск - увеличение пластичности. Так,например, при на-- греве закаленной стали ШХ до температуры 1118 К и последующем медленном охлаждении до комнатной происходит снижение ее предела текучести от 6Т, 785 МПа до 6та 31 МПа. После нагрева той кольца-обрамления разрезают по радиальным сечениям, проходящим через пластичные зоны, выполняют шлифы и определяют методом измерения твердости по Виккерсу на приборе ТП среднюю эффективную толщину h пластичной зоны стенки 5 при различных значениях тока IW01KC , выбирая такое его значение, при котором толщина непрогретрй зоны составляет 0,3h „„« - 80 А).

Обработанное кольцо-обрамление закрепляют на торце стеклянной полусферической оболочки 1 (фиг. 1) с помощью эпоксидного компаунда.

После обработки колец-обрамлений 2 собирают 28 корпусов и подвергают их испытаниям гидростатическим давлением на стенде в камерах высокого давления. .

В процессе испытаний каждую тонкостенную оболочку нагружают до гидростатического давления 79 МПа со скоростью 0,12 - 0,1 МПа/с. Разрушений оболочек при нагрузках ниже 66 МПа незарегистрировано. При нагружении в торцовых зонах стеклооболочек величина изгибающих напряжений в их стенках оказывается незначительной благодаря тому, что жесткость узла разъема близка по величине к жесткости стенки стеклооболочки, т.е. узел разъема не препятствует деформированию краев стеклооболочки в процессе ее нагружения.

По сравнению с известным предлагаемый способ позволит повысить несущую способность тонкостенной оболочки путем снижения уровня напряжений в зоне узла разъема за счет увеличеФиг. 1

59016

ния площади сопрягаемых поверхностей колец-обрамлений, получить требуемую, предварительно заданную, жесткость внутренней цилиндрической стенки кольца-обрамления без внесения дополнительных концентратов напряжений, а также снизить вероятность появления в металлических элементах конст- 10 рукции лавинных трещин, приводящих к разрушению корпуса.

Формула изобретения

Способ термической обработки изделий, преимущественно несущих элементов узла разъема корпуса гидрофизического прибора, включающий закалку колец-ебрамлений прибора, отличающийся тем, что, с целью увеличения срока службы изделия путем снижения напряжений в зоне узла разъема корпуса прибора, после закалки наружную поверхность колец- обрамлений предварительно делят на равновеликие цилиндрические сегменты и осуществляют нагрев диаметрально противоположных зон между двумя соседними сегментами до температуры рекристаллизации материала колец, а затем охлаждают до комнатной температуры, причем нагрев осуществляют в течение времени, составляющего 0,04- 0.06 от времени охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления узла разьема корпуса гидрофизического прибора | 1988 |

|

SU1743806A1 |

| Способ испытания кольцевых образцов при повторных нагрузках | 1990 |

|

SU1739258A1 |

| Корпус гидрофизического прибора | 1988 |

|

SU1594719A1 |

| Корпус гидрофизического прибора | 1989 |

|

SU1684955A2 |

| Узел неразъемного клеевого соединения корпуса гидрофизического прибора | 1988 |

|

SU1497401A1 |

| Корпус для подводного комплекса гидрофизических приборов | 1982 |

|

SU1074761A1 |

| Способ подготовки образцов из хрупких неметаллических материалов к испытаниям на одноосное сжатие | 1988 |

|

SU1599700A1 |

| Корпус подводного гидрофизического прибора | 1983 |

|

SU1143641A1 |

| Способ подготовки образцов из хрупких неметаллических материалов к испытаниям на одноосное сжатие | 1987 |

|

SU1493921A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

Изобретение относится к термической обработке металлов и может быть использовано при изготовлении несущих элементов узла разъема корпуса гидрофизического прибора. Цель изобретения - увеличение срока службы изделий путем снижения остаточных напряжений в зоне узла разъема корпуса прибора. После закалки колец - обрамлений прибора их наружную поверхность предварительно делят на равновеликие цилиндрические сегменты и осуществляют нагрев диаметрально противоположных зон между двумя соседними сегментами до температуры не выше температуры рекристаллизации материала колец-обрамлений, а затем охлаждают до комнатной температуры, причем нагрев осуществляют в течение времени, составляющего 0,04-0,06 от времени охлаждения.

Ґиг.%

в

Фиг.З

/

| Радиотрансляция | 1921 |

|

SU773A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Квитка А.Л., Дьячков И.И | |||

| Напряженное состояние и прочность оболочек из хрупких неметаллических материалов | |||

| - Киев: Наукова думка, 19&3, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

| ( СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИИ | |||

Авторы

Даты

1990-05-23—Публикация

1988-07-29—Подача