Этиловый спирт10-30

ПАВ0,05-0,2

Вода15-20

К недостаткам флюса-прототипа следует от нести наличие в его составе коррозион- но-активных компонентов - хлористого цинка и хлористого аммония, Использование флюса затруднено необходимостью применения сложного и длительного процесса отмывки остатков флюса после пайки, занимающей 15-20 мин Указанный флюс содержит 60 мае % или более компонентов, которые при лужении образуют большое количество газообразных продуктов, что приводит к разбрызгиванию припоя и ухудшению санитарно-гигиенических условий труда

Цель изобретения - повышение смыва- емости водой остатков флюса после пайки, предотвращение разбрызгивания и налипания припоя D процессе лужения при сохранении его флюсующей активности.

Поставленная задача достигается тем, что флюс для лужения контактных площадок печатных плат с гальваническим покрытием Sn-Bi и Sn-Pb, содержащий мочевину, соляную кислоту, ПАВ, спирт и воду, дополнительно содержит простой олигоэфир, а в качестве спирта - н-октиловый спирт при следующем соотношении компонентов, мае %:

Мочевина2-5

Соляная кислота1-2

ПАВ1-3

Вода5-10

н-Октиловый спирт0,01-0,02

Простой олигоэфирОстальное

Для получения предлагаемого флюса ПАВ (синтанол ДС-10, ТУ 6-14-577) растворяют в дистиллированной воде (ГОСТ 6709- 72). К полученному раствору добавляют мочевину (ГОСТ 6691-77) до полного ее растворения и соляную кислоту (ГОСТ 3118-77) и перемешивают. После этого к раствору при промешивании добавляют н-октиловый спирт (ТУ 6-09-3506-78), лапрол-402-2-100 (ТУ 6-05-1986-85).

Пример. 1 г(1 мас.% синтанола ДС-10 растворяют в 5 г (5 мас.%) дистиллированной воды, затем к полученному раствору добавляют 2 г (2 мас.%) мочевины и 1 г (1 мас.%) соляной кислоты, после чего к раствору добавляют 90,98 г (90.98 мас.%) лап- рола 402-2-100 и (0,02 мае %) н-октилового спирта. Получают 88,2 мл флюса d 1,1278.

Для лужения с применением предлагаемого состава и флюса-прототипа использовали образцы многослойных двусторонних площадок размером ЗОх 30 х2 мм. Испытываемый флюс наносили окунанием образца

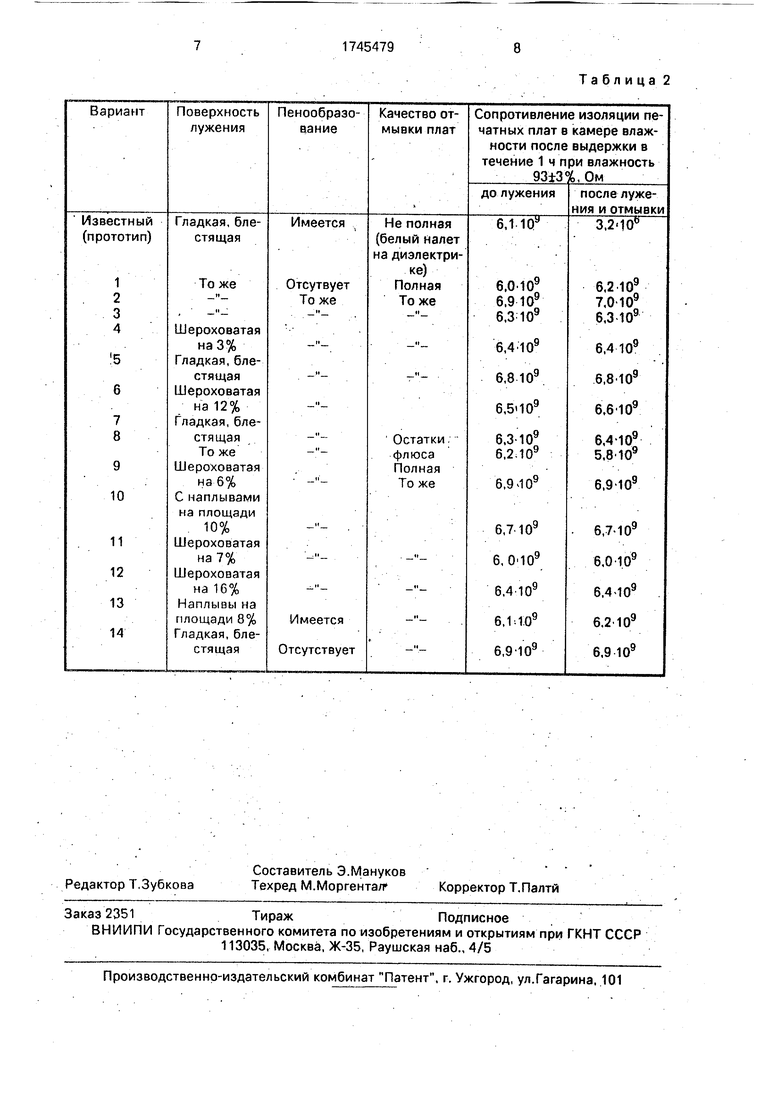

в ванночку с флюсом, после чего образцы установили вертикально для стекания избытка флюса в течение 1 мин. Образцы плат лудили, погружая в припой ПОС-61 при температуре260+5°С на 3 с Результаты испытаний приведены в табл.2.

Отмывку плат от остатков флюса проводили, встряхивая их последовательно в двух ваннах емкостью 0,3 л с водой в течение 1

0 мин в каждой ванне После чего образец выдерживали в дистиллированной воде при комнатной температуре в течение 1-1,5 мин Отмытые платы сушили в сушильном шкафу при температуре 105 ±5°С в течение 1 ч,

5 Качество лужения контактных площадок образцов печатных плат оценивали визуально, а полноту отмывки диэлектрика от остатков флюса по величине сопротивления диэлектрика печатных плат после выдержки

0 образцов в камере влаги в течение 1 ч при температуре 20°С и влажности 93± 3%. Сопротивление измеряли терраомметром Е6- 13А

Флюс по прототипу готовят смешивани5 ем компонентов следующим образом.

10 Г (10 мас.%) хлористого цинка (ГОСТ 4529-78) и 3 г (3 мас.%) аммония хлористого (ГОСТ 3773-72) растворяют в 22 г (22 мас.%) дистиллированной воды. К полученному

0 раствору добавляют 38.9 г (38,9 мае. %) соляной кислоты и 6,0 (6 мас.%) мочевины и перемешивают до полного растворения (раствор 1). 0,1 г (0,1 мас.%) синтанола ДС- 10 растворяют в 20 г (20 мас.%) этилового

5 спирта (ГОСТ 18300-87) и выливают полученный раствор 1. Получают 78.8 л флюса d 1,2613.

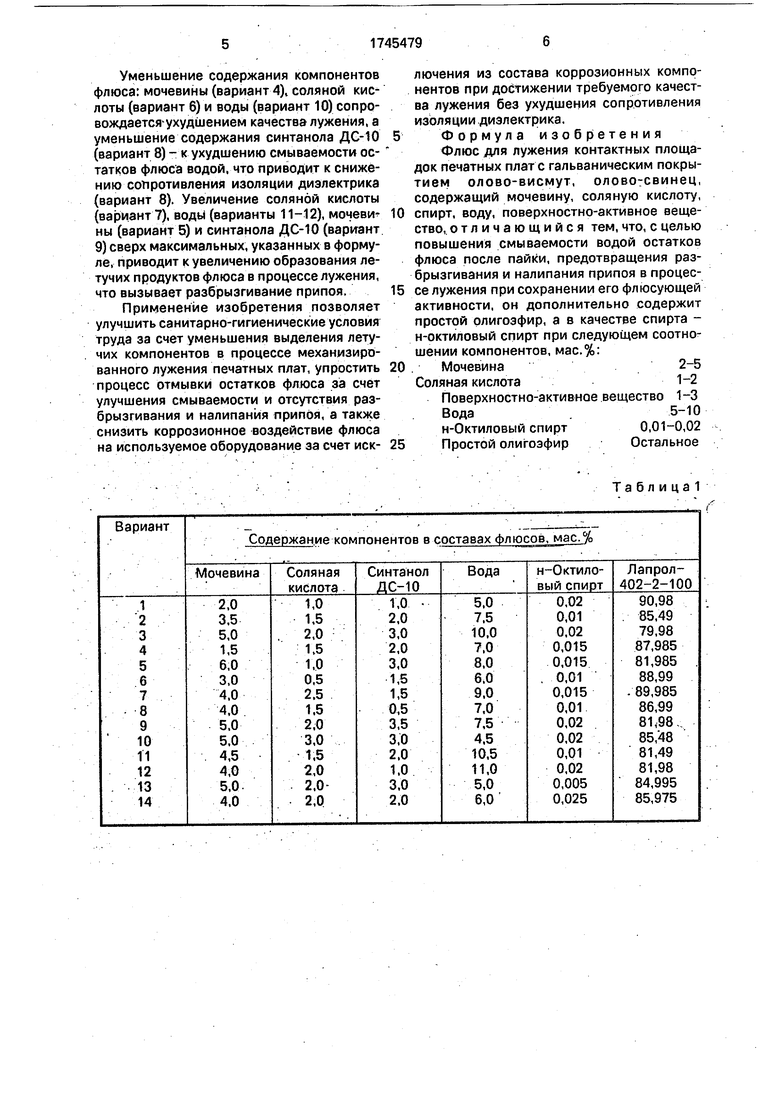

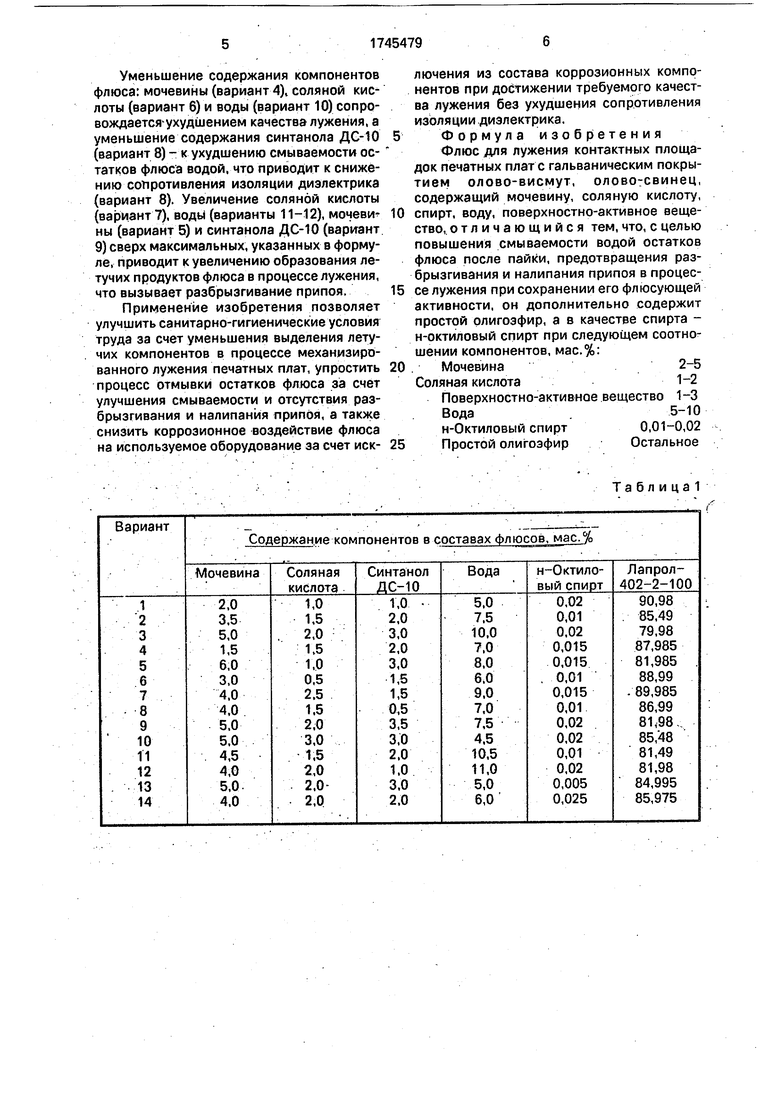

В табл.1 приведены варианты 1-14 выполнения предлагаемого флюса, получен0 ные аналогично приведенному примеру, и пример по прототипу.

Из данных табл.2 следует, что флюсы предложенного состава (варианты 1-3) обеспечивают качественное лужение печат5 ных плат и полное удаление остатков флюса водой. Уменьшение содержания н-октилового спирта в предлагаемом флюсе (вариант 13) приводит к образованию пены в промывной воде. Как известно, образование пены

0 существенно затрудняет отмывку печатных плат в производственных условиях. Увеличение содержания н-октилового спирта сверх заявляемого количества (вариант 14) не приводит к улучшению качества лужения,

5 но увеличивает выделение летучего компонента из флюса в процессе нанесения флюса и лужения, что ухудшает санитарно-гигиенические условия труда, а также приводит к не- оправданному расходу дорогостоящего компонента.

Уменьшение содержания компонентов флюса: мочевины (вариант 4)t соляной кислоты (вариант 6) и воды (вариант 10) сопро- вождается-ухудшением качества лужения, а уменьшение содержания синтанола ДС-10 (вариант 8) - к ухудшению смываемости ос- татков флюса водой, что приводит к снижению сопротивления изоляции диэлектрика (вариант 8). Увеличение соляной кислоты (вариант 7), воды (варианты 11-12), мочеви- ны (вариант 5) и синтанола ДС-10 (вариант 9) сверх максимальных, указанных в формуле, приводит к увеличению образования летучих продуктов флюса в процессе лужения, что вызывает разбрызгивание припоя.

Применение изобретения позволяет улучшить санитарно-гигиенические условия труда за счет уменьшения выделения летучих компонентов в процессе механизированного лужения печатных плат, упростить процесс отмывки остатков флюса за счет улучшения смываемости и отсутствия разбрызгивания и налипания припоя, а также снизить коррозионное воздействие флюса на используемое оборудование за счет иск-

лючения из состава коррозионных компонентов при достижении требуемого качества лужения без ухудшения сопротивления изоляции диэлектрика.

Формула изобретения Флюс для лужения контактных площадок печатных плате гальваническим покрытием олово-висмут, олово-свинец, содержащий мочевину, соляную кислоту, спирт, воду, поверхностно-активное вещество, отличающийся тем, что, с целью повышения смываемости водой остатков флюса после пайки, предотвращения разбрызгивания и налипания припоя в процессе лужения при сохранении его флюсующей активности, он дополнительно содержит простой олигоэфир, а в качестве спирта - н-октиловый спирт при следующем соотношении компонентов, мас.%:

Мочевина2-5

Соляная кислота1-2

Поверхностно-активное вещество 1-3 Вода5-10

н-Октиловый спирт0,01-0,02

Простой олигоэфирОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для лужения медных контактных площадок печатных плат | 1990 |

|

SU1745477A1 |

| Флюс для пайки | 1981 |

|

SU967752A1 |

| Флюс для лужения и пайки легкоплавкими припоями | 1983 |

|

SU1184633A1 |

| ФЛЮС ДЛЯ ЛУЖЕНИЯ ВЫВОДОВ РЕЗИСТОРОВ | 1992 |

|

RU2053083C1 |

| Флюс для лужения и пайки | 1979 |

|

SU833404A1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU922186A1 |

| Флюс для пайки и лужения | 1983 |

|

SU1148746A1 |

| ХЛОРИДНЫЙ ФЛЮС ДЛЯ ПАЙКИ | 2015 |

|

RU2599063C1 |

| Флюс для низкотемпературной пайки элементов радиоэлектронной аппаратуры | 1988 |

|

SU1602654A1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2445352C1 |

Использование: для механизированного лужения контактных площадок печатных плат с олово-свинцовыми и олово-висмутовыми гальваническими покрытиями. Сущность изобретения: флюс содержит компоненты в следующем соотношении, мас.%: мочевина 2-5; соляная кислота 1-2; ПАВ 1-3; вода 5-10; н-октиловый спирт 0,01-0,02; простой олиго- эфир - остальное. 2 табл. высокой активности на указанных гальванических покрытиях. Известен также флюс для лужения и пайки олово-свинцовых и олово-висмутовых гальванических покрытий 2, содержащий, мас.%:. Лапрол-2502-ОЖ38,5-38,8 Гидразин солянокислый1,1-2,2 Спирт этиловый60,4-59,0 Указанный флюс (ФЛСГ) содержат высокотоксичное вещество - гидразин солянокислый, относится к I классу токсичности, что затрудняет его использование в производстве. Наиболее близким к составу по заявляемому флюсу, является флюс 3, содержащий, мас.%: Хлористый цинк5-15 Хлористый аммоний3-15 Мочевина5-18 Соляная кислота35-45 СО с 2 СП Јь 44 Ю

Таблица

Таблица 2

Авторы

Даты

1992-07-07—Публикация

1990-02-19—Подача