Изобретение относится к машиностроению, а более конкретно к способам изготов- ления тепловых двигателей (ТД) с термочувствительными элементами (ТЧЭ) из материала, проявляющего эффект памяти формы (ЭПФ), и может быть использовано в опытном и серийном производствах ТД.

Известен способ изготовления ТД, который включает деформирование по крайней мере одного ТЧЭ, находящегося в мартенситном состоянии (МС), и установку между корпусом и выходным звеном. В процессе отогрева ТЧЭ до аустенитного состояния (АС) при реализации ЭПФ в ТЧЭ

последний перемещает кинематически связанное с ним выходное звено Ј1.

Известный способ изготовления приводит к низкой надежности элементов, особенно при длительном автономном хранении.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления ТД, включающий термомеханическую обработку ТЧЭ для придания ему свойства обратимой памяти формы путем термоциклирования его между МС и АС под нагрузкой, измерение нагрузки и по крайней мере одной из характеристических температур и

VI N

О

о о

после окончания термоциклирования соединение ТЧЭ с корпусом и выходным звеном 2.

Известный способ изготовления обеспечивает низкие удельные эффективные показатели двигателя, что обусловлено малым значением обратимых деформаций в данном случае, Этот недостаток вызывает увеличение длины, массы, энергопотребления и, следовательно, вызывает падение значений удельных эффективных показателей ТД,

Целью изобретения является повышение удельных эффективных показателей

ТД.

Указанная цель достигается тем, что в способе изготовления ТД с по меньшей мере одним ТЧЭ из материала, проявляющего ЭПФ, заключающемся в том, что производят термомеханическую обработку ТЧЭ для придания ему свойства обратимой памяти путем термоциклирования его между АС и МС под нагрузкой, измеряя при этом нагрузку-и по крайней мере одно из значений характеристических температур, и после окончания термоциклирования соединяют ТЧЭ с корпусом и с выходным звеном, в процессе термоциклМрования определяют уровень внутренних напряжений ТЧЭ и перед соединением ТЧЭ с корпусом и выходным звеном ТЧЭ нагружают до напряжения, по меньшей мере равного уровню внутренних напряжений.

Уровень внутренних напряжений может быть определен по экстремальному значению характеристической температуры ТЧЭ при различных нагрузках.

ТЧЭ может быть нагружен при термо- циклировании до величины, по меньшей мере равной уровню внутренних напряжений, а по окончании процесса термоцикли- рования и охлаждения ТЧЭ до МС - разгружен.

После соединения ТЧЭ с корпусом и выходным звеном он может быть деформирован путем нагружения через выходное звено до уровня, не превышающего уровня внутренних напряжений, при этом выходное звено фиксируют в этом положении.

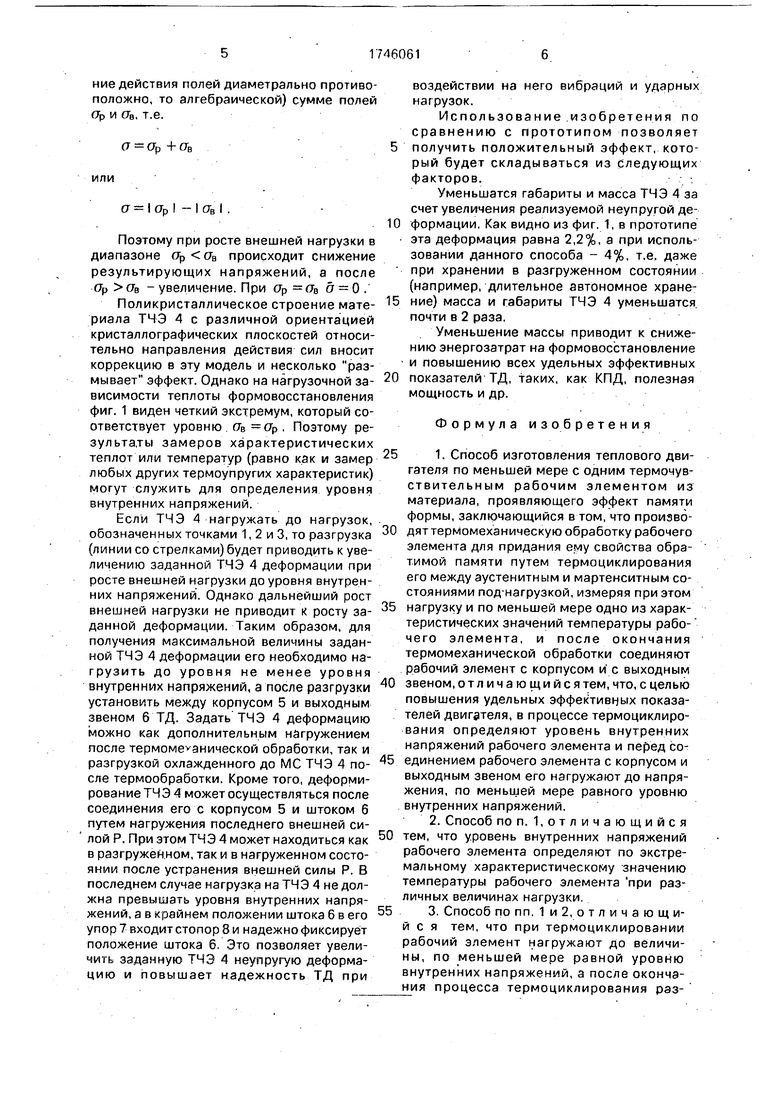

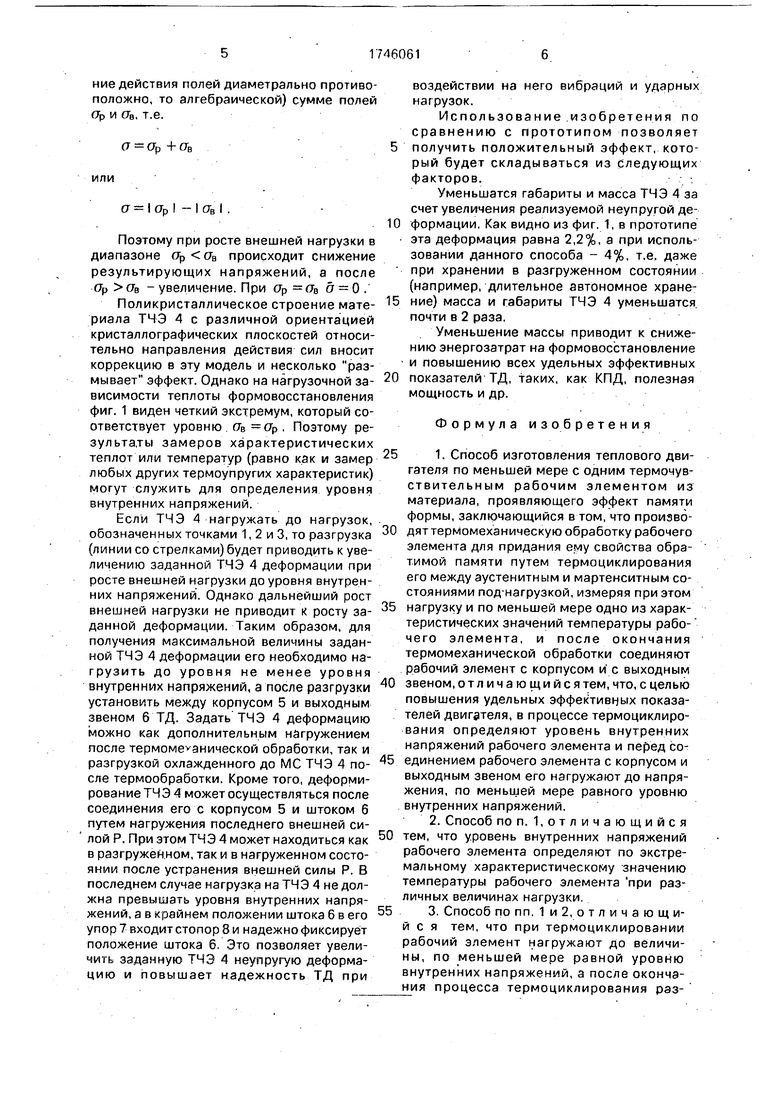

На фиг. 1 показана диаграмма рабочего цикла и нагрузочная зависимость теплоты формовосстановления; на фиг. 2 показан схематично ТД, поясняющий описываемый способ.

Диаграмму рабочего цикла (фиг. 1) получают при термоциклировании ТЧЭ (ипи рабочего элемента) при различных уровнях нагрузки и замерах деформации в АС и МС

(соответственно РА и км, фиг. 1). Затем результаты замеров деформации наносят на график в координатах напряжение-деформация и соединяют между собой точки,

соответствующие деформации ТЧЭ в АС и МС. Полученная диаграмма характеризует взаимосвязь формоизменения с нагрузкой, т.е. так называемый объем памяти. Если помимо деформации измеряется одна из термоупругих характеристик, например, теплота формовосстановления qm (разность энтальпий в АС и МС) или характеристические температуры, то она также может быть нанесена на диаграмму. Hs

фиг. 1 показана нагрузочная зависимость теплоты формовосстановления и точки 1, 2 и 3, лежащие на пограничной мартенсит- ной линии.

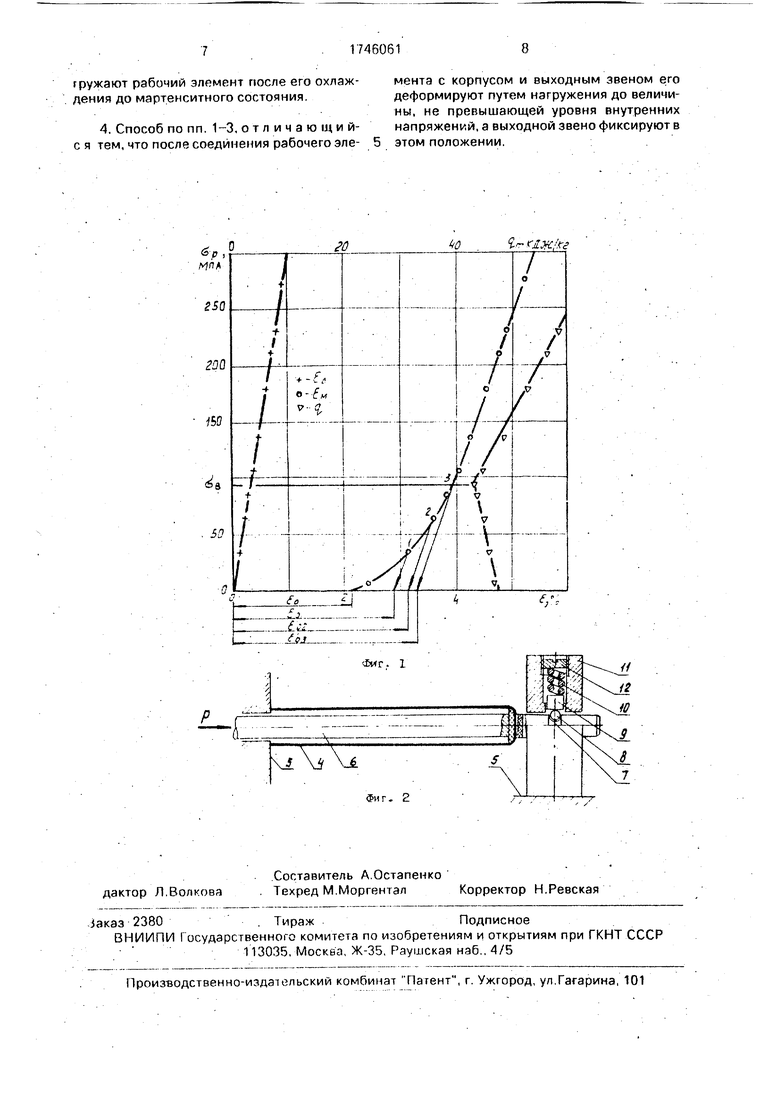

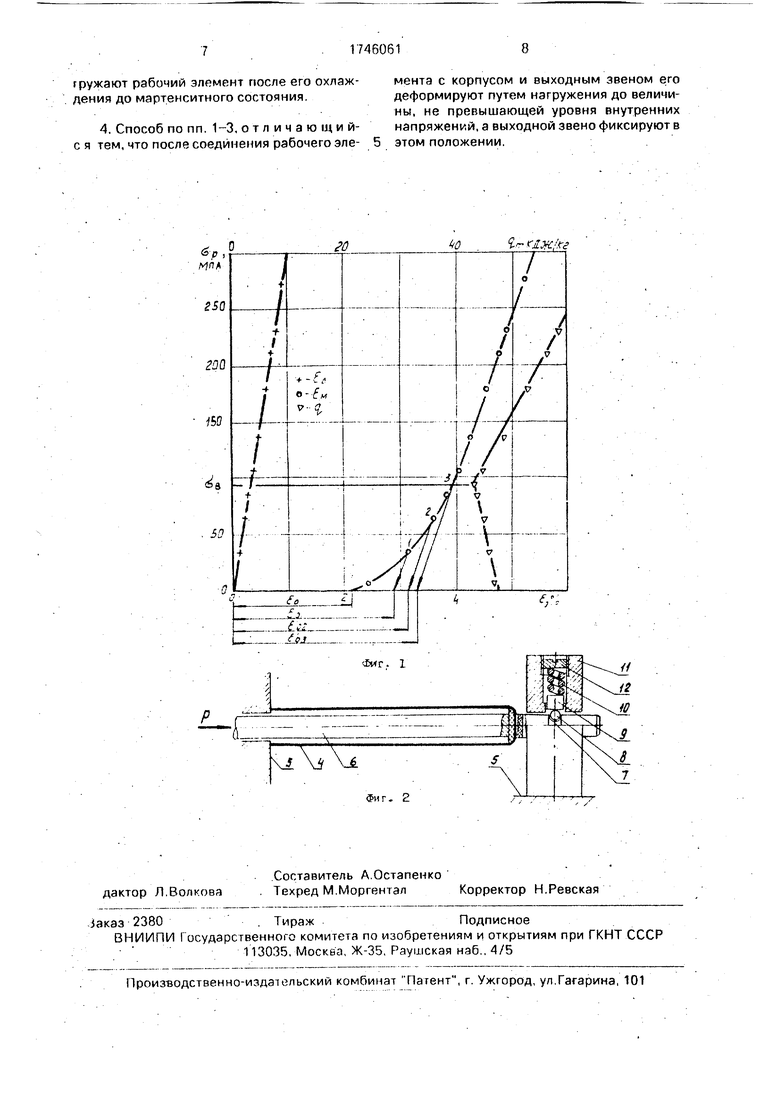

ТД (фиг. 2) содержит по крайней мере

один ТЧЭ 4 (он же рабочий элемент) из материала, проявляющего ЭПФ, который снабжен средством нагрева (не показано) и прикреплен к корпусу 5 и выходному звену 6 в виде штока. Шток б снабжен упором а

виде проточки 7 и стопора в виде ролика 8, поджатого через толкатель 9 пружиной 10. Толкатель 9 и пружина 10 установлены в проточке корпуса 11 Поджатие пружины 10 регулируется гайкой 12.

Способ изготовления ТД заключается в следующем.

При термомеханической обработке ТЧЭ 4 на обратимую память его нагружают и

подвергают термоциклированию. С числом термоциклов в ТЧЭ 4 накапливается пластическое удлинение в сторону приложенной силы, что вызывает наведение в нем поля ориентированных противоположно по отношению к внешней нагрузке внутренних напряжений. Если теперь разгруженный ТЧЭ 4 подвергнуть термоциклированию, будет наблюдаться самопроизвольное формоизменение обратимой памяти - Ј0. На фиг. 1

для никелида титана деформация обратимой памяти равна 2,2%. Природа обратимой памяти формы основана на ориентационном воздействии поля внутренних напряжений на направления сме0 щения атомов в процессе мартенситного превращения. Поле внутренних напряжений энергетически выделяет эти направления смещения.

В дальнейшем жизненном цикле ТЧЭ

5 4 на него воздействуют два противоположно направленных поля напряжений: внутреннего и внешнего (Соответственно тв и Ор). Результирующее поле напряжений (J равно векторному (поскольку направление действия полей диаметрально противоположно, то алгебраической) сумме полей 0р и OB, т.е.

О - Ор + Ов или

а - Op I -1 OB I.

Поэтому при росте внешней нагрузки в диапазоне 0р «7В происходит снижение результирующих напряжений, а после Ор 0в - увеличение. При 7Р ств 5 0.

Поликристаллическое строение материала ТЧЭ 4 с различной ориентацией кристаллографических плоскостей относительно направления действия сил вносит коррекцию в эту модель и несколько размывает эффект. Однако на нагрузочной зависимости теплоты формовосстановления фиг. 1 виден четкий экстремум, который соответствует уровню . Поэтому результаты замеров характеристических теплот или температур (равно как и замер любых других термоупругих характеристик) могут служить для определения уровня внутренних напряжений.

Если ТЧЭ 4 нагружать до нагрузок, обозначенных точками 1, 2 и 3, то разгрузка (линии со стрелками) будет приводить к увеличению заданной ТЧЭ 4 деформации при росте внешней нагрузки до уровня внутренних напряжений. Однако дальнейший рост внешней нагрузки не приводит к росту заданной деформации. Таким образом, для получения максимальной величины заданной ТЧЭ 4 деформации его необходимо нагрузить до уровня не менее уровня внутренних напряжений, а после разгрузки установить между корпусом 5 и выходным звеном 6 ТД. Задать ТЧЭ 4 деформацию можно как дополнительным нагружением после термоме знической обработки, так и разгрузкой охлажденного до МС ТЧЭ 4 после термообработки. Кроме того, деформирование ТЧЭ 4 может осуществляться после соединения его с корпусом 5 и штоком 6 путем нагружения последнего внешней силой Р. При этом ТЧЭ 4 может находиться как в разгруженном, так и в нагруженном состоянии после устранения внешней силы Р. В последнем случае нагрузка на ТЧЭ 4 не должна превышать уровня внутренних напряжений, а в крайнем положении штока 6 в его упор 7 входит стопор 8 и надежно фиксирует положение штока б. Это позволяет увеличить заданную ТЧЭ 4 неупругую деформацию и повышает надежность ТД при

воздействии на него вибраций и ударных нагрузок.

Использование изобретения по сравнению с прототипом позволяет

5 получить положительный эффект, который будет складываться из следующих факторов.

Уменьшатся габариты и масса ТЧЭ 4 за счет увеличения реализуемой неупругой де0 формации. Как видно из фиг. 1, в прототипе эта деформация равна 2,2%, а при использовании данного способа - 4%, т.е. даже при хранении в разгруженном состоянии (например, длительное автономное хране5 ние) масса и габариты ТЧЭ 4 уменьшатся почти в 2 раза,

Уменьшение массы приводит к снижению энергозатрат на формовосстановление и повышению всех удельных эффективных

0 показатели ТД, таких, как КПД, полезная мощность и др.

Формула изобретения

51. Способ изготовления теплового двигателя по меньшей мере с одним термочувствительным рабочим элементом из материала, проявляющего эффект памяти формы, заключающийся в том, что произво0 дяттермомеханическую обработку рабочего элемента для придания ему свойства обратимой памяти путем термоциклирования его между аустенитным и мартенситным состояниями под нагрузкой, измеряя при этом

5 нагрузку и по меньшей мере одно из характеристических значений температуры рабо- чего элемента, и после окончания термомеханической обработки соединяют рабочий элемент с корпусом и с выходным

0 звеном, отличающийся тем, что, с целью повышения удельных эффективных показателей двигателя, в процессе термоциклирования определяют уровень внутренних напряжений рабочего элемента и перед со5 единением рабочего элемента с корпусом и выходным звеном его нагружают до напряжения, по меньшей мере равного уровню внутренних напряжений.

2. Способ по п. 1,отличающийся

0 тем, что уровень внутренних напряжений рабочего элемента определяют по экстремальному характеристическому значению температуры рабочего элемента при различных величинах нагрузки.

5 3. Способ по пп. 1 и 2, о т л и ч а ю щ и- й с я тем, что при термоциклировании рабочий элемент нагружают до величины, по меньшей мере равной уровню внутренних напряжений, а после окончэ- ния процесса термоциклирования разгружают рабочий элемент после его охлаждения до мартенситного состояния

4. Способ по пп 1-3, о т л и ч а ю щ и ймента с корпусом и выходным звеном его деформируют путем нэгружения до величины, не превышающей уровня внутренних напряжений, а выходной звено фиксируют в

Сущность изобретения: способ изготовления теплового двигателя заключается в термической обработке по меньшей мере одного термочувствительного элемента для придания ему свойства обратимого эффекта памяти формы путем термоциклирования его между аустенитным и мартенситным состояниями под нагрузкой и соединении его с корпусом и выходным звеном, причем до соединения его с корпусом и выходным звеном термочувствительный элемент по меньшей мере один раз нагружают до напряжения, большего или равного уровню внутренних напряжений. Уровень внутренних напряжений могут определять по экстремальному значению характеристических теплот термочувствительного элемента при различных значениях нагрузки. При термо- циклировании под нагрузкой в процессе термомеханической обработки термочувствительного элемента нагрузку могут устанавливать большей или равной уровню внутренних напряжений, а после окончания. термоциклирования нагрузку устраняют после охлаждения термочувствительного элемента до мартенситного состояния. 3 з.п.ф-лы, 2 ил. И

с я тем, что после соединения рабочего эле- 5 этом положении

го

ьо

1 ПК, Г,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3403238, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 1548505, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-07-07—Публикация

1989-06-05—Подача