Изобретение относится к неразру- шаюшдм методам контроля напряженно- деформированного состояния термочувствительных элементов (ТЧЭ) из материала, проявляющего эффект памяти формы, и может быть использовано для исследования и различных видов контроля ТЧЭ и устройств с ТЧЭ.

Цель изобретеьшя - расширение эксплуата1щонньк возможностей и упрощение способа.

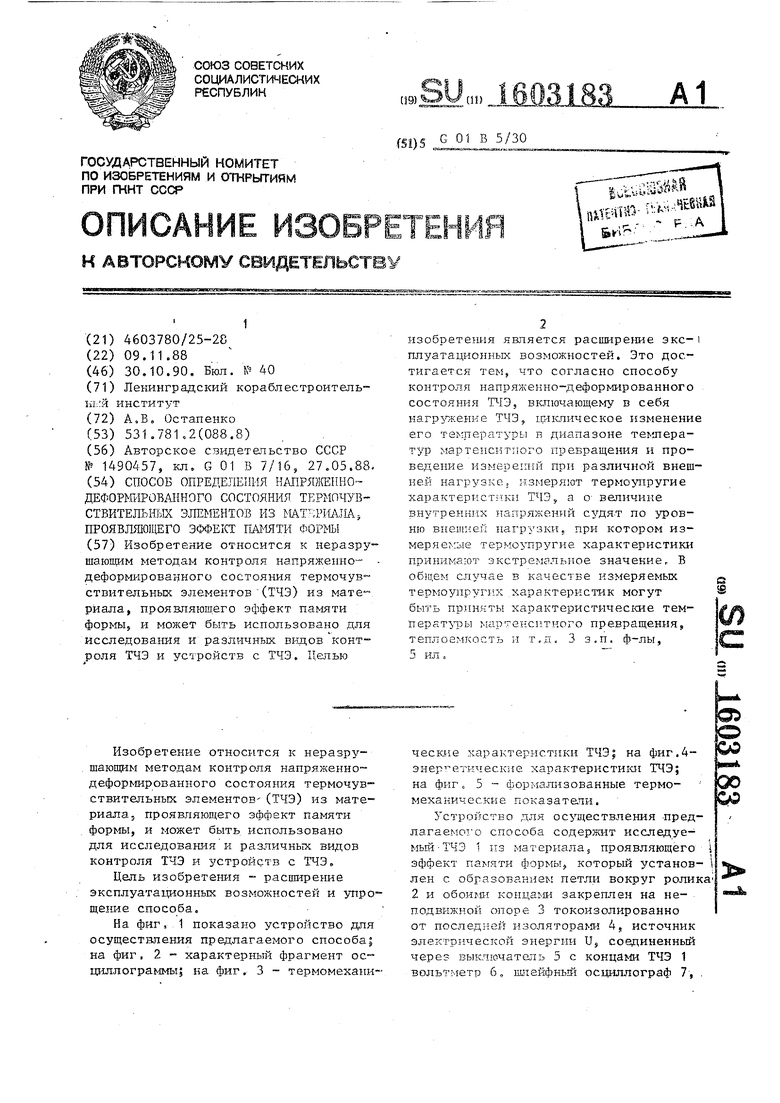

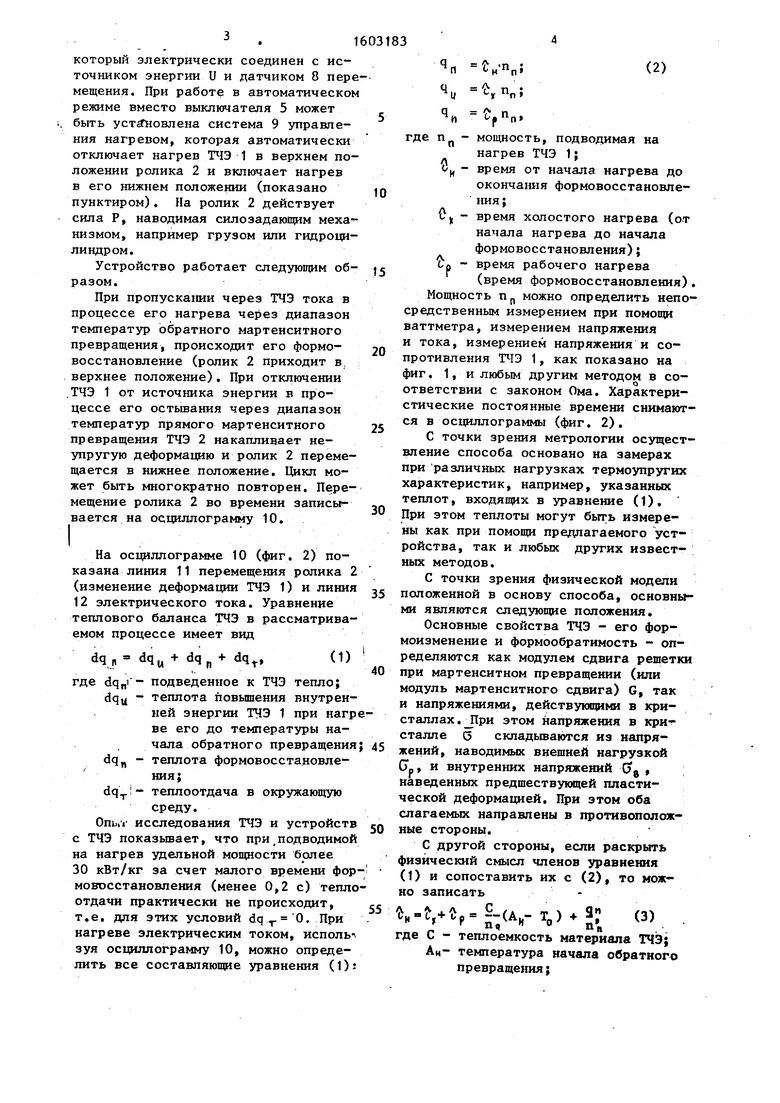

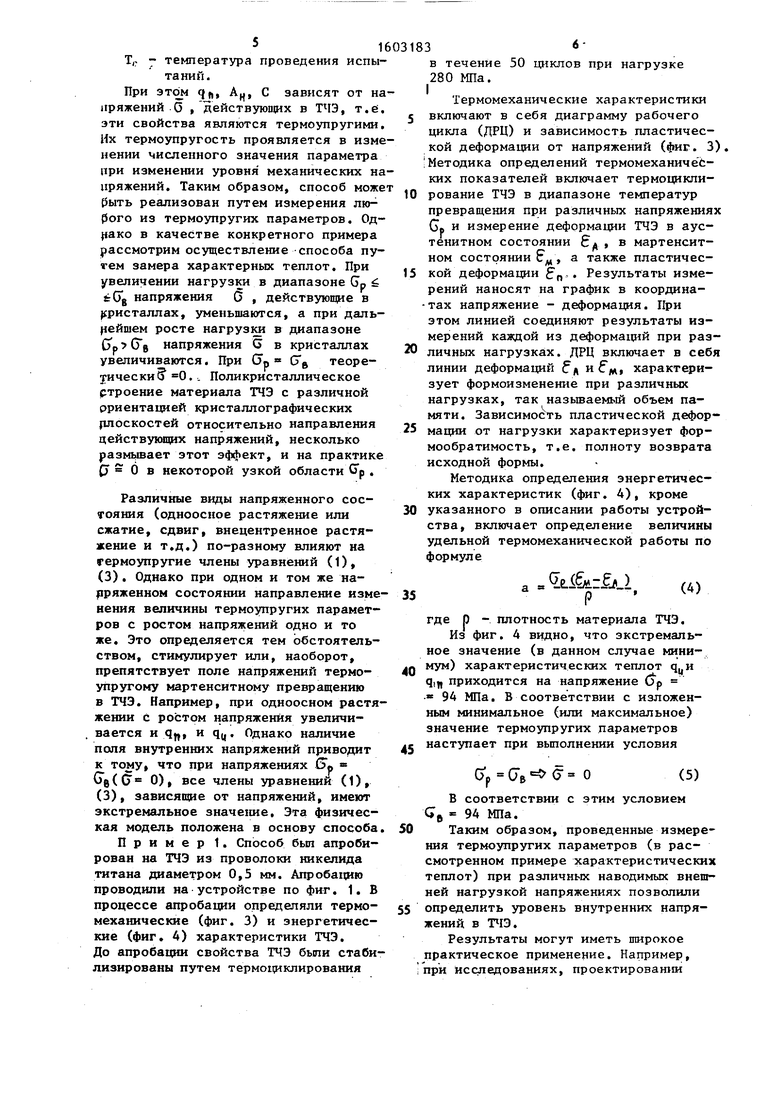

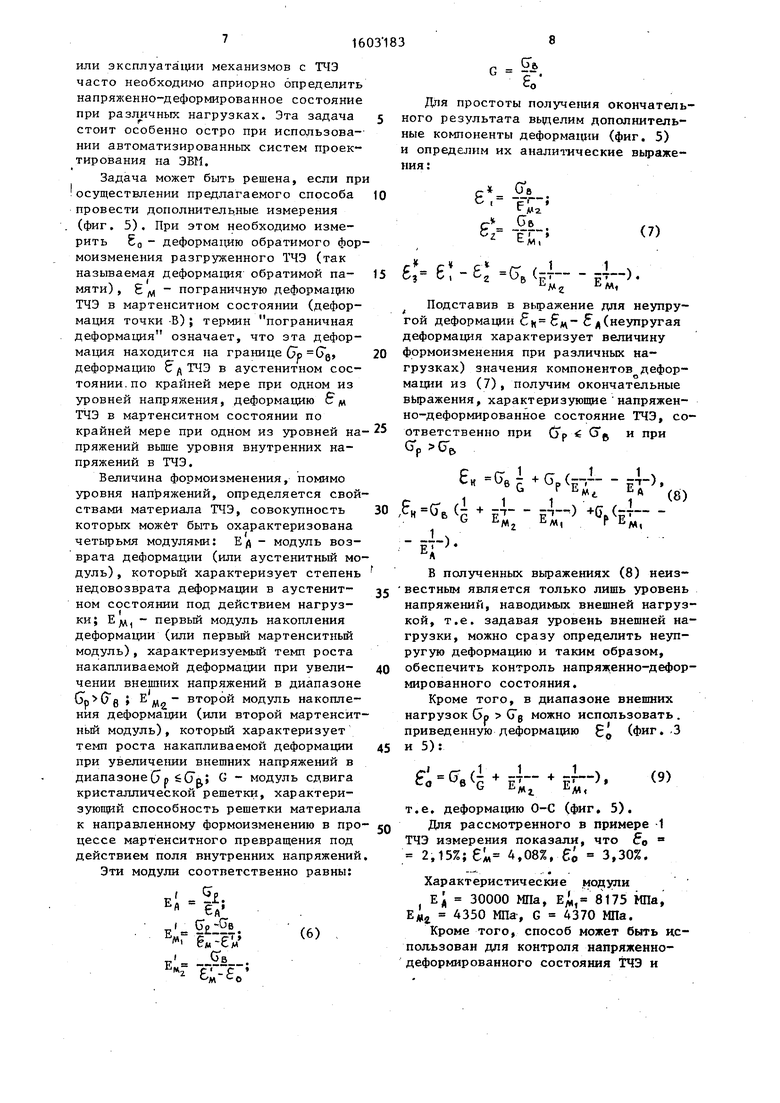

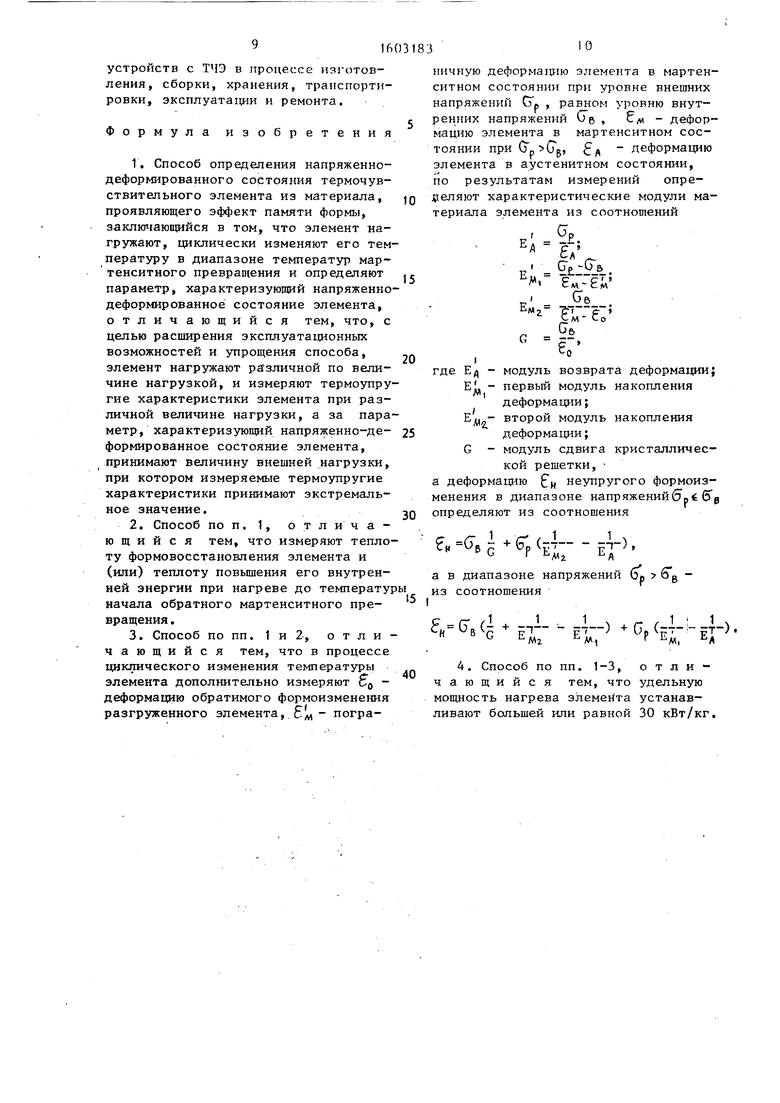

На фиг, 1 показано устройство для осуществления предлагаемого способа; на фиг, 2 - характерный фрагмент осциллограммы; на фиг. 3 - термомеханические характеристики ТЧЭ; на фиг.4- энер етические характеристик ТЧЭ; на фиг -. 5 - формализованные термомеха ническ -: а показатапи.

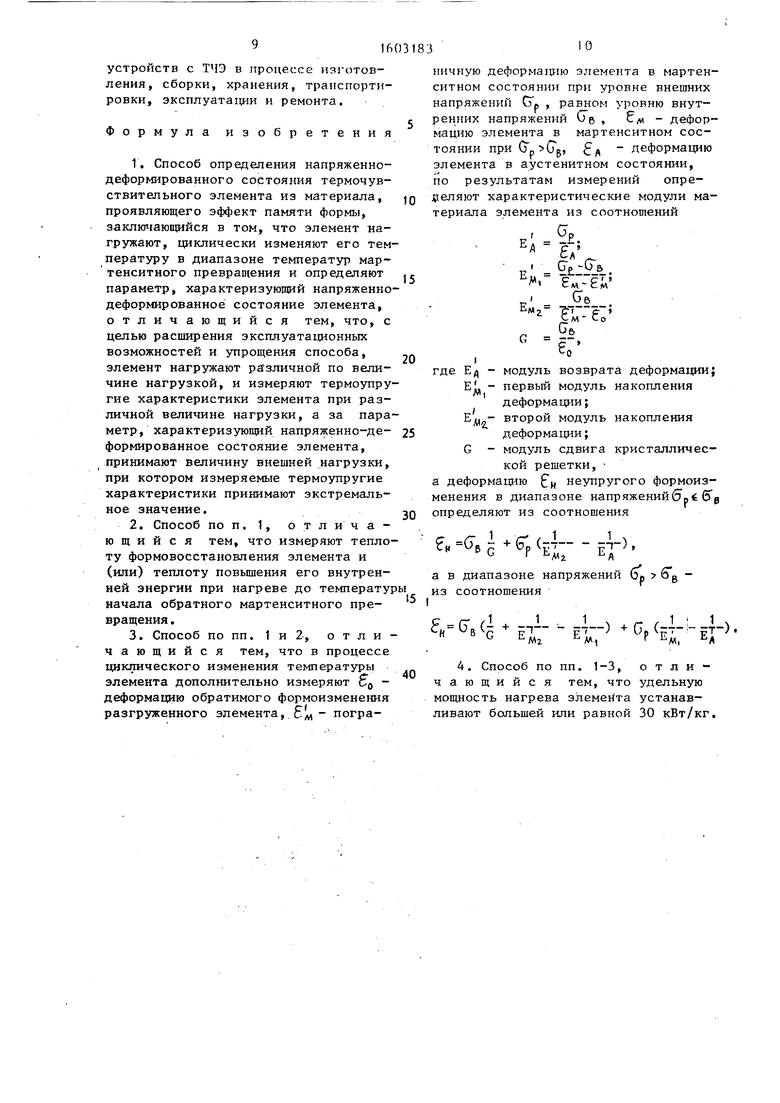

Устройство для осуществления -предлагаемого способа содержит исследуемый -ТЧЭ 1 из материала, проявляющего i эффект памяти формы, которьш установ- лен с образован леы петли вокруг ролика 2 и обоими кондами закреплен на неподвижной опоре 3 токоизолированно от последней изолятора№5 4, источник электрической энергии U, соединенный через выключатель 5 с концами ТЧЭ 1 вольтметр 6, шлейфньш осциллограф 7, .

СО

сзо со

который электрически соединен с источником энергии и и датчиком 8 перемещения. При работе в автоматическом режиме вместо выключателя 5 может . быть устй11овлена система 9 управления нагревом, которая автоматически отключает нагрев ТЧЭ 1 в верхнем положении ролика 2 и включает нагрев в его нижнем положении (показано пунктиром). На ролик 2 действует сила Р, наводимая силозадающим меха низмом, например грузом или гидроцилиндром.

Устройство работает следующим образом.

При пропуска1ши через ТЧЭ тока в процессе его нагрева через диапазон температур обратного мартенситного превращения, происходит его формо- восстановление (ролик 2 приходит в. верхнее положение). При отключении ,ТЧЭ 1 от источника энергии в процессе его остьшания через диапазон температур прямого мартенситного превращения ТЧЭ 2 накапливает неупругую деформацию и ролик 2 перемещается в нижнее положение. Цикл может быть многократно повторен. Перемещение ролика 2 во времени записы вается на осциллограмму 10.

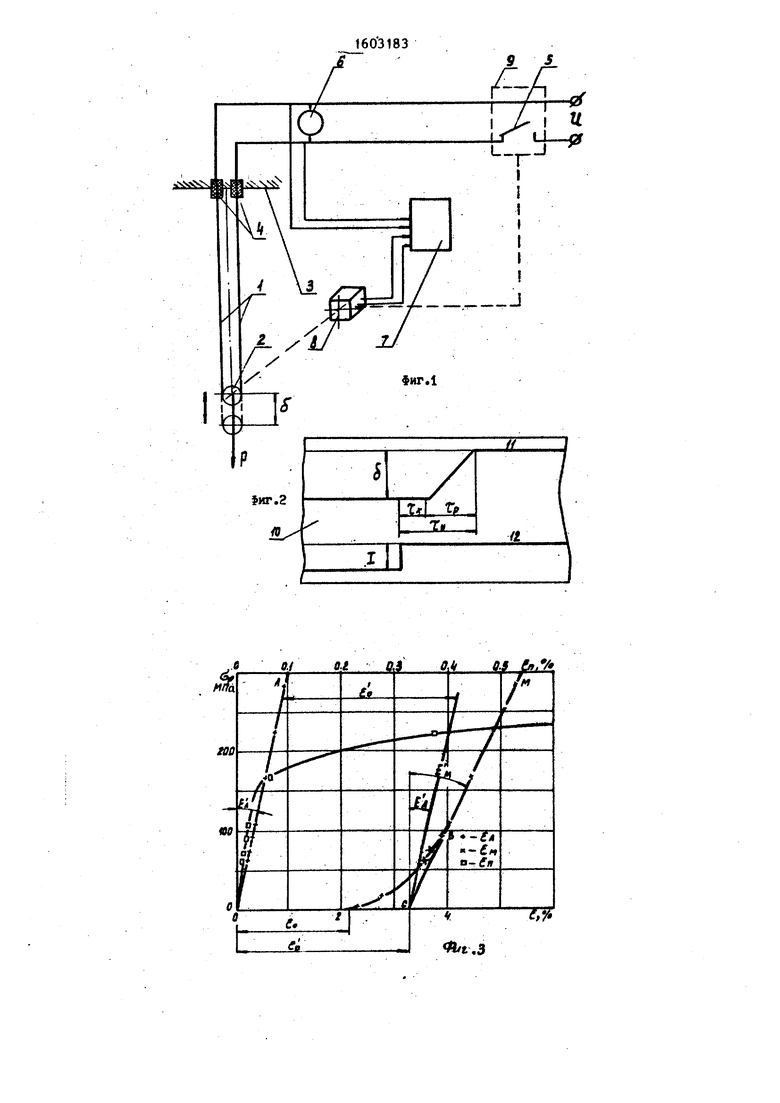

На осциллограмме 10 (фиг. 2) показана линия 11 перемещения ролика 2 (изменение деформации ТЧЭ 1) и линия 12 электрического тока. Уравнение теплового баланса ТЧЭ в рассматриваемом процессе имеет вид

dqi, dq + dq + dq, (1)

где dqn - подведенное к ТЧЭ тепло; dqu теплота повышения внутренней энергии ТЧЭ 1 при нагреве его до температуры на10

15

20

25

30

35

40

е

(2)

% .пп;

. где п - мощность, подводимая на

г,нагрев ТЧЭ 1;

р

время от начала нагрева д окончания формовосстановл ния;

время холостого нагрева начала нагрева до начала формовосстановления); время рабочего нагрева (время формовосстановлени Мощность Hj, можно определить не средственным измерением при помощи ваттметра, измерением напряжения и тока, измерением напряжения и со противления ТЧЭ 1, как показано на фиг. 1, и любым другим методом в с ответствии с законом Ома. Характер стические постоянные времени снима ся в осциллограммы (фиг. 2).

С точки зрения метрологии осуще вление способа основано на замерах при различных нагрузках термоупрзгг характеристик, например, указанных теплот, входящих в уравнение (1). При этом теплоты могут быть измере ны как при ПОМО1ЦИ предлагаемого ус ройства, так и любых других извес ных методов.

С точки зрения физической модел положенной в основу способа, основ ми являются следующие положения.

Основные свойства ТЧЭ - его фор моизменение и формообратимость - о ределяются как модулем сдвига реше при мартенситном превращении (или модуль мартенситного сдвига) G, та и напряжениями, действукицими в кри сталлах. При этом напряжения в Кри сталле СЗ скпадьшавугся из напрячала обратного превращения; дз жений, наводимых внешней нагрузкой dq - теплота формовосстановле- - ния;

GP , и внутренних напряжений С; , наведенных предшествующей пласти

теплоотдача в окружающую

среду.

Опь. исследования ТЧЭ и устройств с ТЧЭ показьшает, что при,подводимой на нагрев удельной мощности более 30 кВт/кг за счет малого времени формовосстановлеиия (менее 0,2 с) теплоотдачи практически не происходит, т.е. для этих условий dq 0. При нагреве электрическим током, исполь- зуя осциллограмму 10, можно определить все составляющие уравнения (1):

е

(2)

0

5

0

5

0

5

0

% .пп;

. где п - мощность, подводимая на

г,нагрев ТЧЭ 1;

р

время от начала нагрева до окончания формовосстановле- ния;

время холостого нагрева (от начала нагрева до начала формовосстановления); время рабочего нагрева (время формовосстановления). Мощность Hj, можно определить непосредственным измерением при помощи ваттметра, измерением напряжения и тока, измерением напряжения и сопротивления ТЧЭ 1, как показано на фиг. 1, и любым другим методом в соответствии с законом Ома. Характеристические постоянные времени снимаются в осциллограммы (фиг. 2).

С точки зрения метрологии осуществление способа основано на замерах при различных нагрузках термоупрзггих характеристик, например, указанных теплот, входящих в уравнение (1). При этом теплоты могут быть измерены как при ПОМО1ЦИ предлагаемого устройства, так и любых других известных методов.

С точки зрения физической модели положенной в основу способа, основными являются следующие положения.

Основные свойства ТЧЭ - его формоизменение и формообратимость - определяются как модулем сдвига решетки при мартенситном превращении (или модуль мартенситного сдвига) G, так и напряжениями, действукицими в кристаллах. При этом напряжения в Крит сталле СЗ скпадьшавугся из напряз жений, наводимых внешней нагрузкой -

жений, наводимых внешней нагрузкой -

GP , и внутренних напряжений С; , наведенных предшествующей пластической деформацией. При этом оба слагаемых направлены в противоположные стороны.

С другой стороны, если раскрыть физический смысл членов уравиения (1) и сопоставить их с (2), то можно записать

-(АЧА|, П

TO) +

а«

П а

(3)

де С - теплоемкость материала ТЧЭ; АН- температура начала обратного превращения;

т,- - температура проведения испытаний.

При этом qn, А,, С зависят от на аряжеиий G , действующих в ТЧЭ, т.е. эти свойства являются термоупругими. Их термоупругость проявляется в изменении численного значения параметра при изменении уровня механических напряжений. Таким образом, способ може рыть реализован путем измерения лю- 0ОГО из термоупругих параметров. Од- liaKo в качестве конкретного примера рассмотрим осуществление способа путем замера характерных теплот. При увеличении нагрузки в диапазоне Gp 6 fcG напряжения G , действующие в | ристаллах, уменьшаются, а при даль- ейшем росте нагрузи в диапазоне (JP G B напряжения С в кристаллах увеличиваются. При Cjp С теоре- уически 0.. Поликристаллическое строение материала ТЧЭ с различной ориентацией кристаллографических рлоскостей относительно направления действующих напряжений, несколько размь1вает этот эффект, и на практике р| О в некоторой узкой области СГр ,

Различные виды напряженного состояния (одноосное растяжение или сжатие, сдвиг, внецентренное растяжение и т.д.) по-разному влияют на термоупругие члены уравнений (1), (3). Однако при одном и том же на- 1ряженном состоянии направление изменения величины термоупругих параметров с ростом напряжений одно и то же. Это определяется тем обстоятельством, стимулирует или, наоборот, препятствует поле напряжений термо- упругоку мартенситному превращению в ТЧЭ. Например, при одноосном растяжении с ростом напряжения увеличивается и QU, и q. Однако наличие поля внутренних напря}1сений приводит к тому, что при напряжениях G (G 0), все члены уравнений (1), (3), зависящие от напряжений, имеют экстремальное значение, Эта физическая модель положена в основу способа.

Пример 1. Способ был апробирован на ТЧЭ из проволоки никелида титана диаметром 0,5 мм. Апробахшю проводили на устройстве по фиг. 1. В процессе апробации определяли термомеханические (фиг. 3) и энергетические (фиг. 4) характеристики ТЧЭ. До апробации свойства ТЧЭ были стабилизированы путем термо19{кпирования

1603183

I

0

в течение 50 циклов при нагрузке 280 МПа.

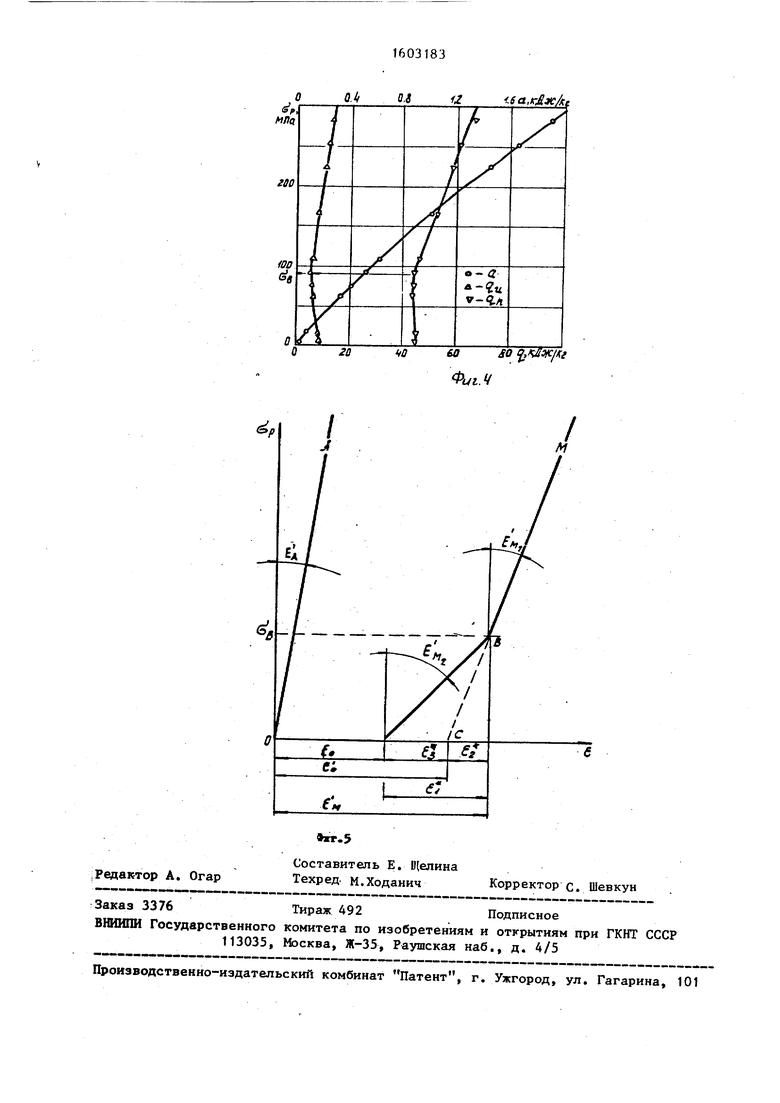

Термомеханические характеристики включают в себя диаграмму рабочего цикла (ДРЦ) и зависимость пластической деформации от напряжений (г. 3). Методика определений термомеханиче С- ких показателей включает термохщкли- рование ТЧЭ в диапазоне температур превращения при различных напряжениях Gp и измерение деформации ТЧЭ в аустенитном состоянии

в мартенсит5

с А ном состоянии с, а также пластичес5 кой деформации Еп Результаты измерений наносят на график в координа- тах напряжение - деформация. При этом линией соединяют результаты измерений каждой из деформаций при раз0 личных нагрузках. ДРЦ включает в себя линии деформаций f д и f у, характеризует формоизменение при различных нагрузках, так называемый объем памяти. Зависимость пластической деформации от нагрузки характеризует фор- мообратимость, т.е. полноту возврата исходной формы.

Методика определения энергетических характеристик (фиг. 4), кроме указанного в описании работы устройства, включает определение величины удельной термомеханической работы по формуле

а С. (-ГЬ.)

Р где р - плотность материала ТЧЭ.

Из фиг. 4 видно, что экстремальное значение (в данном случае минимум) характеристических теплот q,f, приходится на напряжение 94 МПа. В соответствии с изложенным минимальное (или максимальное) значение термоупругих параметров наступает при выполнении условия

0

5

0

5

(4)

G p (7в (Г о

(5)

в соответствии с этим условием Се 94 МПа.

Таким образом, проведенные измерения термоупругих параметров (в рассмотренном примере характеристических теплот) при различных наводимых внешней нагрузкой напряжениях позволили определить уровень внутренних напряжений в .

Результаты могут иметь широкое практическое применение. Например, при Исследованиях, проектировании

или эксплуатахути механизмов с ТЧЭ часто необходимо априорно определить напряженно-деформированное состояние при разл ичньк нагрузках. Эта задача 5 стоит особенно остро при использовании автоматизированных систем проектирования на ЭВМ.

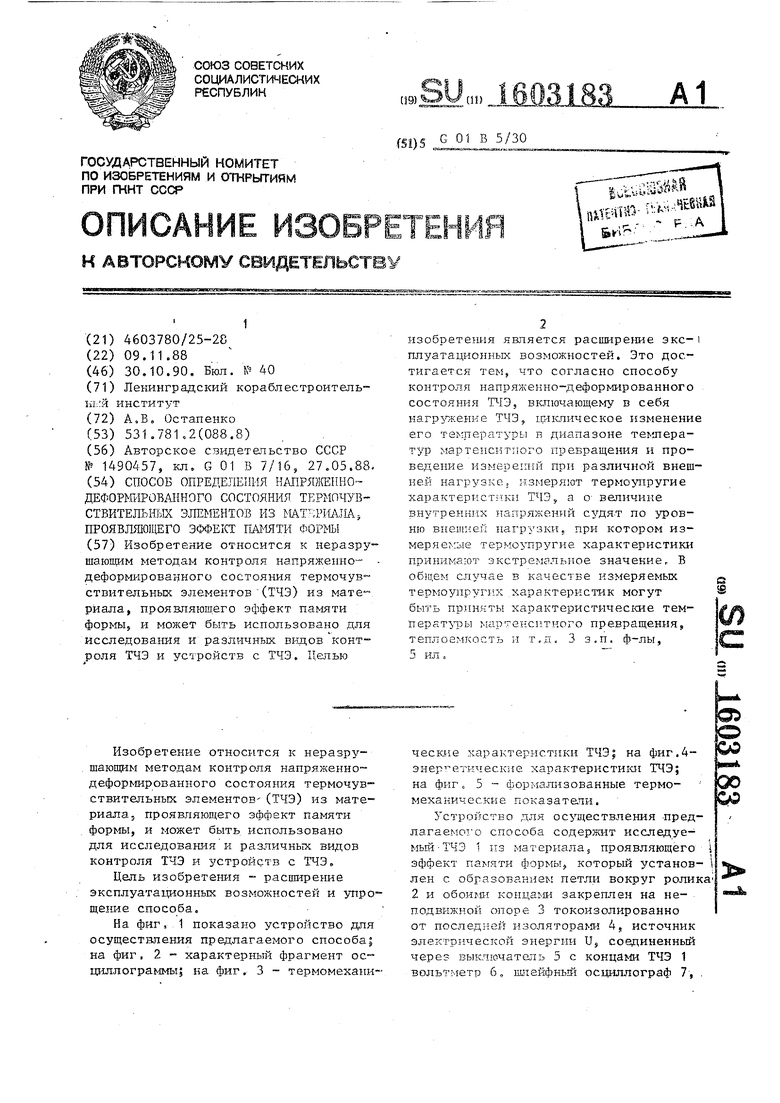

Задача может быть решена, если при осуществлении предлагаемого способа 10 провести дополнительные измерения (фиг. 5). При этом необходимо измерить 8(5 - деформацию обратимого формоизменения разгруженного ТЧЭ (так называемая деформация обратимой памяти) , S д( - пограничную деформацию ТЧЭ в мартенситном состоянии (деформация точки -В); термин пограничная деформация означает, что эта деформация находится на границе Go (0, деформацию f д ТЧЭ в аустенитном состоянии, по крайней мере при одном из уровней напряжения, деформацию в/и ТЧЭ в мартенситном состоянии по

Р G-b ь - --.

Для простоты получе1шя ного результата вьщелим до ные компоненты деформации и определим их аналитаческ ния :

с С в

С- I ip

с- СГб

С7

fc-vi,

15 о«- Ь 1 fcg к г v

в Е;

Мг

Подставив в выражение д гой деформации ), 8щ- 5д деформация характеризует 20 формоизменения при различ грузках) значения компоне мации из (7), получим око вЬгражения, характеризующие но-деформированное состоян

СГр {Г(,

крайней мере при одном из уровней на-25 ответственно при Gp f G пряжений выше уровня внутренних напряжений в ТЧЭ.

Величина формоизменения, помимо уровня напряжений, определяется свойствами материала ТЧЭ, совокупность 30 которых может быть охарактеризована четырьмя модулями: Ед - модуль возврата деформации (или аустенитный модуль) , который характеризует степень недовозврата деформации в аустенит8„ (g-Aс 1 11

,е„(Гь с- + - -4--) +(j

«1

Е

В полученных вьфажения 35 вестным является только л напряжений, наводимых вне кой, т.е. задавая уровень грузки, можно сразу опред ругую деформацию и таким 40 обеспечить контроль напря мированного состояния.

ном состоянии под действием нагрузки; Едд, - первый модуль накопления деформации (или первый мартенситный модуль), характеризуемый темп роста накапливаемой деформации при увеличении внешних напряжений в диапазоне

Мг второй модуль накопления деформации (или второй мартенсит ный модуль), который характеризует темп роста накапливаемой деформации при увеличении внешних напряжений в диапазоне (5 р ё (Jo модуль сдвига кристаллической решетки, характеризующий способность решетки материала к направленному формоизменению в про цессе мартенситного превращения под действием поля внутренних напряжений Эти модули соответственно равны:

(6)

Е«

&:-е,

Р G-b ь - --.

Для простоты получе1шя окончательного результата вьщелим дополнительные компоненты деформации (фиг. 5) и определим их аналитаческне выражения :

С в

ip

СГб

fc-vi,

(7)

о«- Ь 1 fcg к г )

1

в Е;

Мг ,

Подставив в выражение для неупругой деформации ), 8щ- 5д(неупругая деформация характеризует величину формоизменения при различных нагрузках) значения компонентов деформации из (7), получим окончательные вЬгражения, характеризующие напряженно-деформированное состояние ТЧЭ, соответственно при Gp f G

СГр {Г(,

ответственно при Gp f G

и при

ответственно при Gp f G

8„ (g-A -gl-), с 1 11 (8

,е„(Гь с- + - -4--) +(j (-4- «1 г f

В полученных вьфажениях (8) неиз- вестным является только лишь уровень напряжений, наводимых внешней нагрузкой, т.е. задавая уровень внешней нагрузки, можно сразу определить неуп- ругую деформацию и таким образом, обеспечить контроль напряя енно-дефор- мированного состояния.

Кроме того, в диапазоне внешних нагрузок GP CTg можно использовать .

приведенную деформацию и 5):

е (фиг. 3

(9)

i

т.е. деформацию 0-С (фиг, 5),

Для рассмотренного в примере -1 ТЧЭ измерения показали, что ЕО 2,15%;б1и А,08%, ei 3,30%.

- .. .- .

Характеристические модули Е 30000 МПа, EyJ,, 8175 МПа, E#,j 4350 МПа, G 4370 МПа.

Кроме того, способ может быть нс пол ьзован для контроля напряженно- деформированного состояния ТЧЭ и

у16

устройств с ТЧЭ в процессе изготовления, сборки, хранения, транспортировки, эксплуатагщи и ремонта.

Формула изобретения

1. Способ определения напряженно- деформированного состояния термочувствительного элемента из материала, проявляющего эффект памяти формы, заротючающийся в том, что элемент нагружают, циклически изменяют его температуру в диапазоне температур мар- тенситного превращения и определяют параметр, характеризующий напряженно- деформированное состояние элемента, отличающийся тем, что, с целью расширения эксплуатационных возможностей и упрощения способа, элемент нагружают различной по величине нагрузкой, и измеряют термоупругие характеристики элемента при различной величине нагрузки, а за пара

метр, характеризующий напряженно-де- формированное состояние элемента, принимают величину внешней нагрузки, при котором измеряемые термоупругие характеристики принимают экстремальное значение.

2.Способ по п. 1, отличающийся тем, что измеряют теплоту формовосстановления элемента и (или) теплоту повышения его внутренней энергии при нагреве до температу начала обратного мартенситного пре- вращения.

3.Способ по пп. 1 и 2, отличающийся тем, что в процессе циклического изменения температуры элемента дополнительно измеряют в - деформацию обратимого формоизменения разгруженного элемента, 1, - погра

пичную деформацию элемента в мартен- ситном состоянии при уровне внешних напряжений G , равном уровню внутренних напряжений UB « - деформацию элемента в мартенситном состоянии при , Ец - деформацию элемента в аустенитном состоянии, rio результатам измерений определяют характеристические модули материала элемента из соотношений

Е -5.

GP -о Е

.

i U 7- ЯТ

« Ем-Ем

Еддг, -- с- См- Со

г - «

F

to

где Ед - модуль возврата деформации; Е - первый модуль накопления

г

деформации;

второй модуль накопления деформации; G - модуль сдвига кристаллической решетки,

а деформацию неупругого формоизменения в диапазоне напряженийб р &в определяют из соотношения

и 6 7 + э р (),

,,,

в диапазоне напряжений Ор из соотношения

I

в (5 F - М, ,

- 1-) .

4. Способ по пп. 1-3, отличающийся тем, что удельную мощность нагрева элемента устанавливают большей или равной 30 кВт/кг.

9 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханических исследований эффекта памяти формы и эффекта пластичности превращения термочувствительных элементов | 1988 |

|

SU1619144A1 |

| Способ изготовления теплового двигателя | 1989 |

|

SU1746061A1 |

| Способ определения уровня внутренних напряжений в термочувствительном элементе из материала, проявляющего эффект памяти формы | 1989 |

|

SU1656310A1 |

| Устройство для исследования характеристик термочувствительного элемента из материала, обладающего свойством памяти формы | 1988 |

|

SU1578664A1 |

| Способ работы мартенситного двигателя | 1988 |

|

SU1560785A1 |

| Способ установления соответствия мартенситного двигателя заданным рабочим параметрам | 1989 |

|

SU1776874A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУФТ ИЗ СПЛАВА С ПАМЯТЬЮ ФОРМЫ | 2016 |

|

RU2623977C1 |

| Способ термомеханических исследований эффекта памяти формы и эффекта пластичности превращения термочувствительных элементов и устройство для его осуществления | 1986 |

|

SU1350576A1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| Способ работы мартенситного двигателя | 1989 |

|

SU1673752A1 |

Изобретение относится к неразрушающим методам контроля напряженно-деформированного состояния термочувствительных элементов (ТЧЭ) из материала, проявляющего эффект памяти формы, и может быть использовано для исследования и различных видов контроля ТЧЭ и устройств с ТЧЭ. Целью изобретения является расширение эксплуатационных возможностей. Это достигается тем, что в способе контроля напряженно-деформированного состояния ТЧЭ, включающем в себя нагружение ТЧЭ, циклическое изменение его температуры в диапазоне температур мартенситного превращения и проведение измерений при различной внешней нагрузке, измеряют термоупругие характеристики ТЧЭ, а о величине внутренних напряжений судят по уровню внешней нагрузки, при котором измеряемые термоупругие характеристики принимают экстремальное значение. В общем случае в качестве измеряемых термоупругих характеристик могут быть приняты характеристические температуры мартенситного превращения, теплоемкость и т.д. 3 з.п. ф-лы, 5 ил.

fm

е л/ 0.1 03 л в.я Ду.%

1 ft

Ду.

1 ft

о

Я/1.3

.Jtf 6a,

| Способ контроля напряженно-деформированного состояния металлических деталей | 1987 |

|

SU1490457A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-30—Публикация

1988-11-09—Подача