Изобретение относится к теплообмен- ному оборудованию, в частности к теплообменникам, работающим на электрических нагревателях, и пр- едназначено для нагре- ва пара, который применяется для различных технологических процессов в легкой, текстильной, целлюлозно-бумажной, химической и пищевой промышленности.

Известны устройства для перегрева пара, содержащие корпус, трубчатый нагревательный элемент, размещенный внутри камеры перегрева, патрубки для подвода и отвода . Известное устройство работает следующим образом. К трубчатому нагревателю подводят напряжение. Он перегревается, расширяется и обеспечивает при этом контакт между внутренней поверхностью камеры перегрева и наружной поверхностью нагревателя, Пар через патрубок подводится в камеру перегрева, в котором перемещается по спирали, пройдя по

всей длине камеры перегрева, пар нагревается и удаляется через патрубок для отвода пара.

В этом устройстве из-за наличия конденсата в паре и значительного гидравлического сопротивления нерационально расходуется- электрическая энергия, необходимая для перегрева конденсата и превращения его в перегретый пар.

Частично устраняв указанный недостаток устройство для перегрева пара 2, содержащее соосно расположенные в корпусе и сообщенные между собой сепаратор и камеру перегрева соответственно с патрубками подвода и отвода пара и слива конденсата, причем сепаратор выполнен в виде коаксиально расположенных труб, а в камере перегрева установлены нагревательные элементы. В сепараторе пар отделяется от конденсата,- который стекает вниз, в сборник и по общей конденсатной линии

Јь О

hO СЛ

отводится от камеры перегрева и сепаратора.

На испарение части конденсата и превращение его в пар расходуется меньше электрической энергии по сравнению с устройством 1, Однако ликвидировать этот недостаток в известном устройстве 2 не удается, так как часть тепловой энергии электрических нагревателей расходуется на прогрев конденсата в сепараторе в процессе сепарации и в сборник конденсата. Наличие конденсата в камере перегрева в период пуска, останова и работы ус-тройства приводит к коррозии нагревательных элементов и сокращению срока их службы за счет температурных деформаций.

Цель изобретения - повышение эффективности нагрева и увеличение срока службы устройства для перегрева пара.

Указанная цель достигается тем, что устройство для перегрева пара снабжено слоем телпоизоляции, расположенным по периферии внешней трубы сепаратора и выполненным толщиной, равной 0,2.,,0,63 ди- амегра внешней трубы.

Сущность изобретения состоит в наличии тепловой изоляции между-сепаратором и камерой перегрева пара, что позволяет отделить пар от конденсата без подогрева его и неоправданного расхода электрической энергии на эти цели.

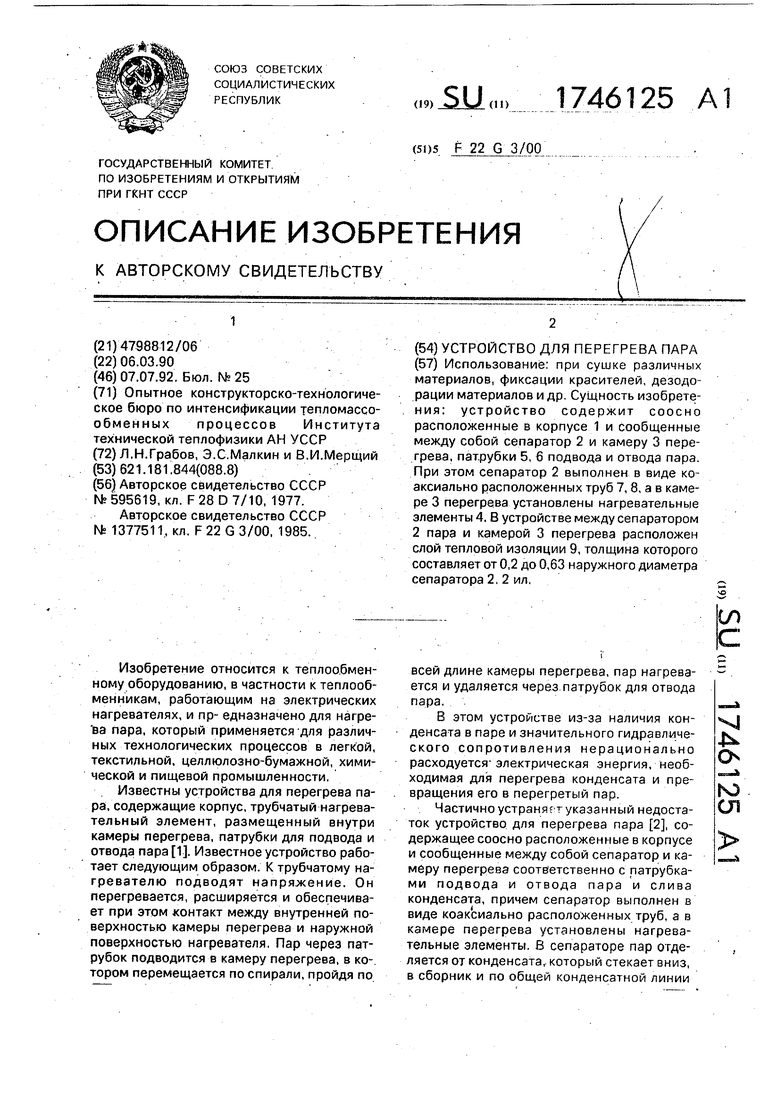

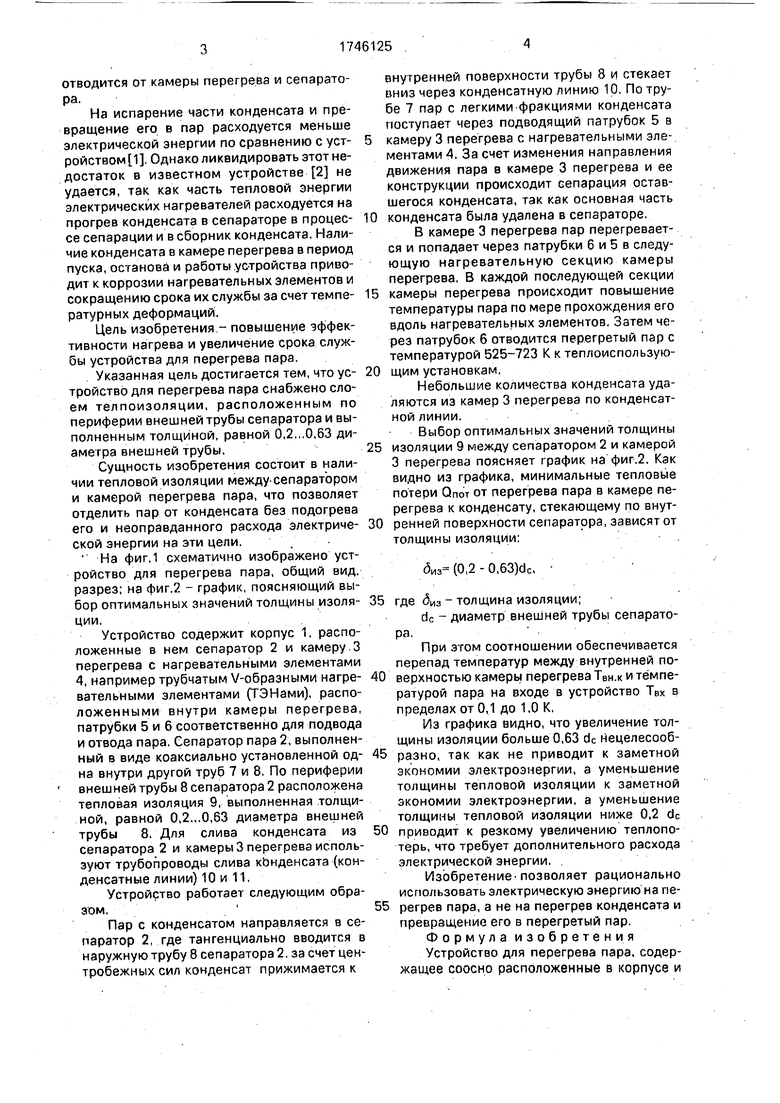

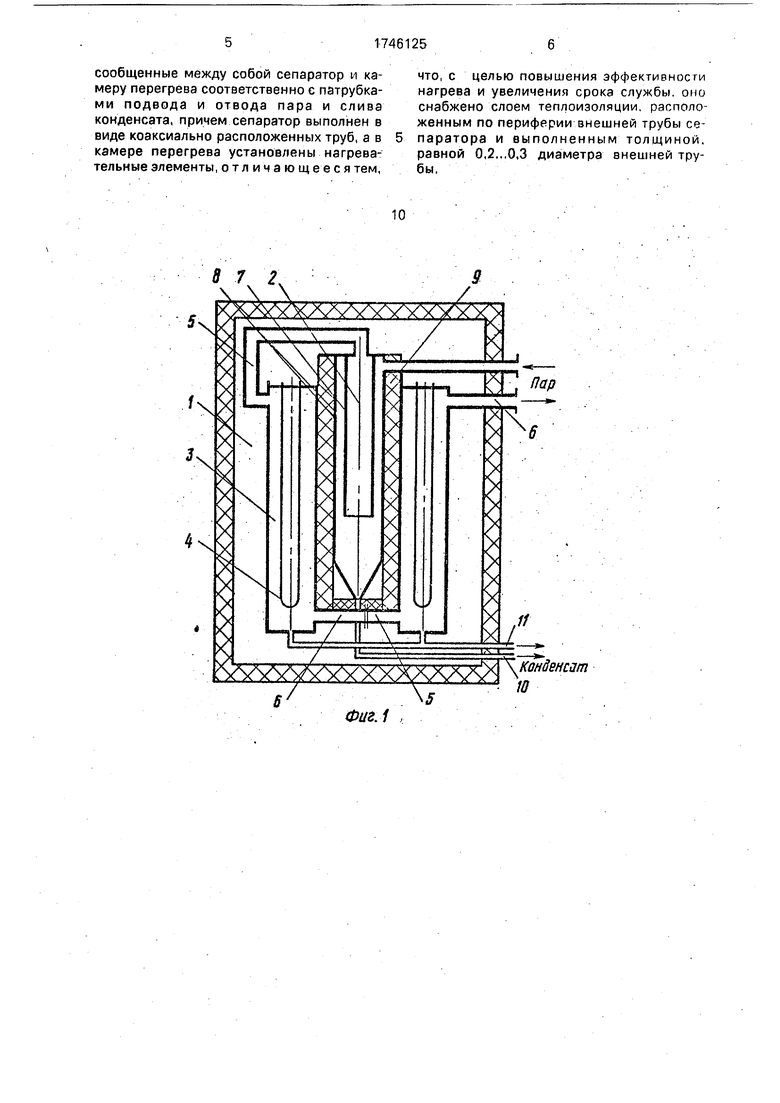

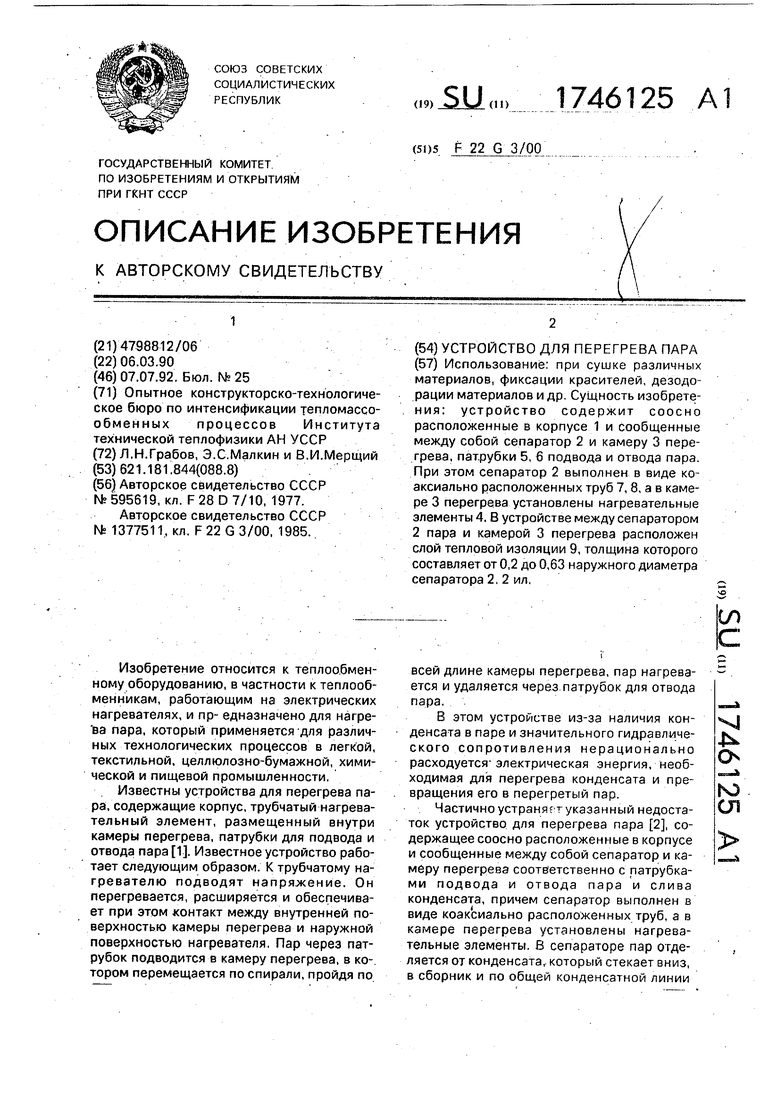

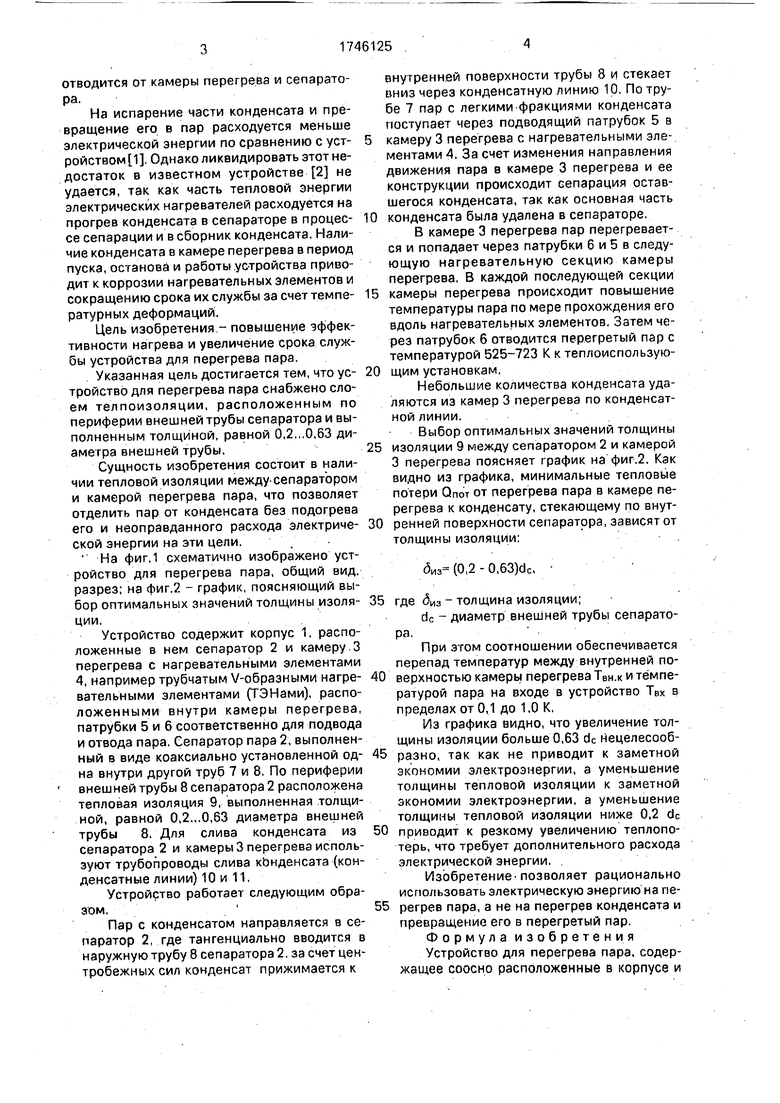

На фиг.1 схематично изображено устройство для перегрева пара, общий вид, разрез; на фиг.2 - график, поясняющий выбор оптимальных значений толщины изоляции.

Устройство содержит корпус 1, расположенные в нем сепаратор 2 и камеру 3 перегрева с нагревательными элементами 4, например трубчатым V-образными нагревательными элементами (ТЭНами), расположенными внутри камеры перегрева, патрубки 5 и 6 соответственно для подвода и отвода пара, Сепаратор пара 2, выполненный в виде коаксиально установленной одна внутри другой труб 7 и 8, По периферии внешней трубы 8 сепаратора 2 расположена тепловая изоляция 9, выполненная толщиной, равной 0,2.,.0,63 диаметра внешней трубы 8. Для слива конденсата из сепаратора 2 и камеры 3 перегрева используют трубопроводы слива кЬнденсата (кон- денсатные линии) 10 и 11.

Устройство работает следующим образом,

Пар с конденсатом направляется в сепаратор 2, где тангенциально вводится в наружную трубу 8 сепаратора 2. за счет центробежных сил конденсат прижимается к

внутренней поверхности трубы 8 и стекает вниз через конденсатную линию 10. По трубе 7 пар с легкими фракциями конденсата поступает через подводящий патрубок 5 в

камеру 3 перегрева с нагревательными элементами 4. За счет изменения направления движения пара в камере 3 перегрева и ее конструкции происходит сепарация оставшегося конденсата, так как основная часть

конденсата была удалена в сепараторе.

В камере 3 перегрева пар перегревается и попадает через патрубки 6 и 5 в следующую нагревательную секцию камеры перегрева. В каждой последующей секции

камеры перегрева происходит повышение температуры пара по мере прохождения его вдоль нагревательных элементов. Затем через патрубок 6 отводится перегретый пар с температурой 525-723 К к теплоиспользующим установкам,

Небольшие количества конденсата удаляются из камер 3 перегрева по конденсат- ной линии.

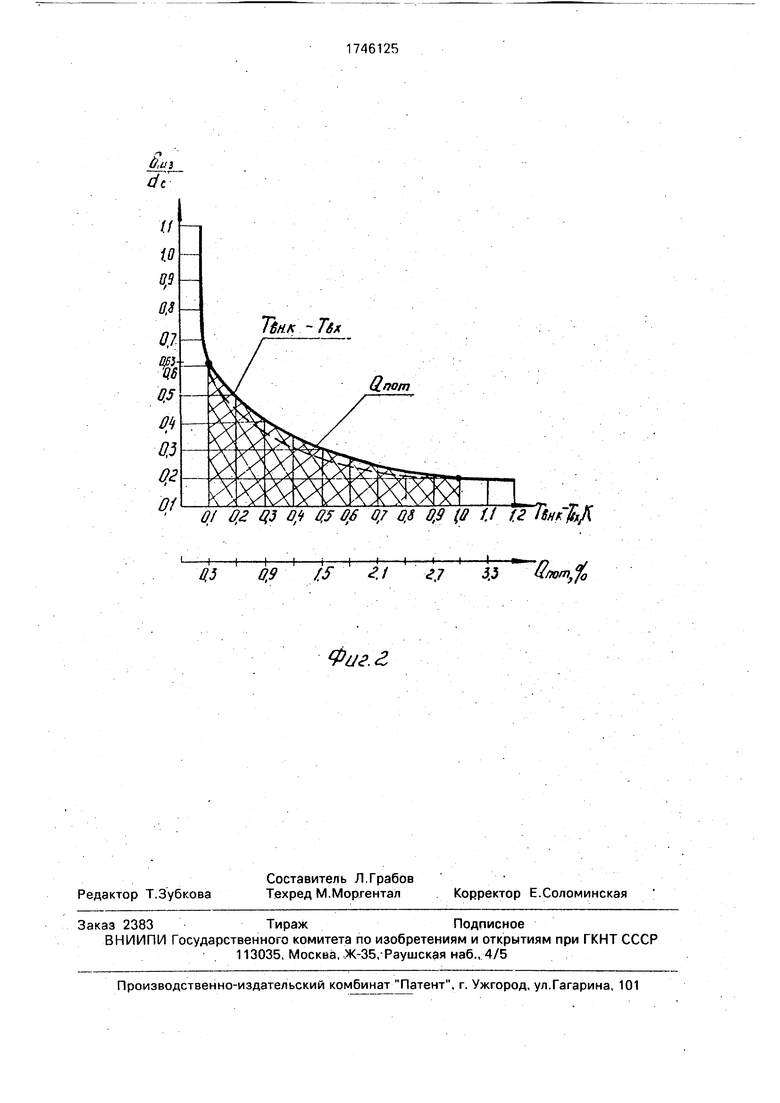

Выбор оптимальных значений толщины

изоляции 9 между сепаратором 2 и камерой 3 перегрева поясняет график на фиг.2. Как видно из графика, минимальные тепловые потери Опот от перегрева пара в камере перегрева к конденсату, стекающему по внутренней поверхности сепаратора, зависят от толщины изоляции:

5ИЗ (0,2 - 0,63)с1с,

где 5Из - толщина изоляции;

dc - диаметр внешней трубы сепаратора.

При этом соотношении обеспечивается перепад температур между внутренней по- верхностью камеры перегрева ТВн.к и температурой пара на входе в устройство Твх в пределах от 0,1 до 1,0 К.

Из графика видно, что увеличение толщины изоляции больше 0,63 dc нецелесооб- разно, так как не приводит к заметной экономии электроэнергии, а уменьшение толщины тепловой изоляции к заметной экономии электроэнергии, а уменьшение толщины тепловой изоляции ниже 0,2 dc приводит к резкому увеличению теплопо- терь, что требует дополнительного расхода электрической энергии,

Изобретение-позволяет рационально использовать электрическую энергию на пе- регрев пара, а не на перегрев конденсата и превращение его в перегретый пар. Формула изобретения Устройство для перегрева пара, содержащее соосно расположенные в корпусе и

сообщенные между собой сепаратор и камеру перегрева соответственно с патрубками подвода и отвода пара и слива конденсата, причем сепаратор выполнен в виде коаксиально расположенных труб, а в камере перегрева установлены нагревательные элементы, отличающееся тем,

что, с целью повышения эффективности нагрева и увеличения срока службы, оно снабжено слоем теплоизоляции, расположенным по периферии внешней трубы сепаратора и выполненным толщиной. равной 0,2,.,0,3 диаметра внешней трубы,

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ РЕАКТОР - ПАРОГЕНЕРАТОР | 2011 |

|

RU2490543C2 |

| ЭЛЕКТРОПАРОВОДОНАГРЕВАТЕЛЬ | 2000 |

|

RU2184904C2 |

| Способ получения сухого пара и мобильный кавитационно-гидродинамический генератор для его осуществления | 2024 |

|

RU2829393C1 |

| АВТОНОМНАЯ ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 2016 |

|

RU2613920C1 |

| ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР ДЛЯ ПЛАЗМЕННОЙ СИСТЕМЫ, ПЛАЗМЕННАЯ СИСТЕМА С ТАКИМ ПАРОГЕНЕРАТОРОМ И СПОСОБ ГЕНЕРАЦИИ ПЕРЕГРЕТОГО ПАРА | 2020 |

|

RU2721931C1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2412909C1 |

| СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛЬ | 2007 |

|

RU2333421C1 |

| Способ работы комбинированной газопаровой установки | 2015 |

|

RU2621448C2 |

| Электрический парогенератор Вахова В.И. (варианты) | 2017 |

|

RU2680774C2 |

| Устройство для переработки нефтяных отходов | 2016 |

|

RU2627784C1 |

Использование1 при сушке различных материалов, фиксации красителей, дезодорации материалов и др Сущность изобрете- ния: устройство содержит соосно расположенные в корпусе 1 и сообщенные между собой сепаратор 2 и камеру 3 перегрева, патрубки 5, 6 подвода и отвода пара. При этом сепаратор 2 выполнен в виде ко- аксиально расположенных труб 7, 8, а в камере 3 перегрева установлены нагревательные элементы 4. В устройстве между сепаратором 2 пара и камерой 3 перегрева расположен слой тепловой изоляции 9, толщина которого составляет от 0,2 до 0,63 наружного диаметра сепаратора 2, 2 ил.

К У I-

Фиг.1 ,

/

Конденспт 10

if,и г

jr

I x- л., iv is ix vr s л ч ч i-fra, i. „

0,1 0,2 ЦЗ Of ЦУ 0,6 0,7 0,8 0,9 (ff f.f (2 (

0,5 0,9 /J 2,1 г.7 4J Gtmmtfo

Фиг. г

| Нагреватель типа "труба в трубе | 1977 |

|

SU595619A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Пароперегреватель | 1985 |

|

SU1377511A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-07—Публикация

1990-03-06—Подача