Изобретение относится к технологии переработки нефтяных отходов и может быть применено в нефтедобывающей и нефтехимической промышленности для получения из отходов углеводородного сырья, а также в энергетике для получения жидких и газообразных топлив из отходов.

Известен способ получения дистиллятных фракций из нефтепродуктов, остатков перегонки нефти, газового конденсата и нефтешламов и устройство для его осуществления (см. патент РФ №2204583, опубликован 20.05.2003 г.). Устройство включает танки для сырья и остатка, трубчатую печь для сырья, насосы, реакторы, печь для нагрева инертного газа. В реакторе расположен излучающий экран, поверхность которого параллельна поверхности нефтепродукта, при этом экран разогревается беспламенными газовыми горелками, а расстояние от поверхности экрана до поверхности жидкости 30-300 мм.

Недостатками данного устройства являются:

1. Высокий расход энергии на процесс переработки, обусловленный необходимостью создания вакуума в реакторе при одновременном интенсивном испарении нефтепродуктов в результате нагрева. Для откачки образующихся паров и поддержания в заданных пределах низкого давления в реакторе требуется мощное откачивающее оборудование, потребляющее электрическую энергию.

2. Потери ценного углеводородного сырья, пары которого вначале смешивают с инертным газом, а затем выделяют из данной смеси, в результате чего часть паров неизбежно остается в потоке инертного газа и при последующем прогреве инертного газа в печи сгорает или коксуется с отложениями кокса на поверхностях нагрева.

3. Значительные выбросы вредных веществ в окружающую среду, которые образуются при разогреве излучающего экрана беспламенными газовыми горелками.

Известно устройство для очистки почвы от нефтепродуктов, включающее приемный бункер, перемешивающее устройство, винтовой конвейер, сушилку, представляющую собой корпус с расположенными один над другим ленточными конвейерами. В корпусе сушилки под конвейерами установлены горелки для сжигания сорбента с нефтепродуктами, в верхней части сушилки расположена камера для сбора отработанных газов, соединенная через циклон и абсорбер с дымососом (см. патент РФ №2517222, опубликован 27.05.2014 г. Бюл. №15).

К недостаткам данного устройства относятся:

1. Высокий расход энергии для очистки почвы от нефтепродуктов, связанный с необходимостью сжигания газа, а также отсутствием возврата тепловой энергии в сушилку и выбросом нагретых продуктов сгорания в атмосферу.

2. Потеря нефтепродуктов, которые вначале извлекаются из почвы путем адсорбции, а затем сжигаются вместе с сорбентом. При этом уничтожается (сжигается) и ценный продукт сорбент на основе графена.

3. Большие выбросы вредных веществ в окружающую среду, которые неизбежно образуются при сжигании сорбента с адсорбированными нефтепродуктами и с потоком продуктов сгорания выбрасываются в атмосферу.

Известно устройство для переработки органических и минеральных отходов, включающее цилиндрический корпус, выполненный с двойной стенкой с выходным окном для отбора жидкой и газообразной фракций и снабженный загрузочной крышкой, расположенный внутри корпуса смеситель с входными и выходными окнами для теплоносителя. Смеситель выполнен из трех наклонных трубчатых элементов с лопастями, расположенных через 120° и жестко установленных одним концом на торцевой стенке корпуса с входными окнами для соединения с нагревателями, а другим концом - на внутренней стенке с выходными окнами для подачи теплоносителя в полость между двумя стенками. Кроме того, в корпусе установлены уплотнитель исходного сырья и трубка для отвода пара и подвода жидких реагентов (см. патент РФ №2507236, опубликован 20.02.2014 г.).

Недостатками данного устройства являются:

1. Высокий расход энергии для переработки отходов, связанный с периодическим действием устройства, т.е. устройство загружается отходами, осуществляется нагрев, отбор газовой и жидкой фракции и выгрузка обработанного остатка. После этого устройство необходимо опять загружать и нагревать.

2. Низкий ресурс работы устройства из-за износа в результате трения отходов о стенки корпуса и лопасти, а также из-за повышенной коррозии, вызываемой образующейся в верхней части устройства кислотно-щелочной газовой смесью.

3. Образование вредных соединений (алкалоидов, диоксидов, канцерогенов и других вредных газов) для предотвращения выброса которых в окружающую среду необходимы специальные системы очистки газов.

Наиболее близким к предлагаемому изобретению является принятое нами за прототип устройство для очистки нефтезагрязненного грунта от нефтепродуктов, содержащее корпус шнекового транспортера, помещенный в него шнек, загрузочный бункер, нагреватель, резервуар для сбора нефти. Нагреватель выполнен масляным, состоит из емкости, заполненной маслом, и узла подогрева масла. Корпус шнекового транспортера помещен в емкость масляного нагревателя (см. патент РФ №2297288, опубликован 20.04.2007 г.).

Недостатками данного устройства являются:

1. Высокий расход энергии для переработки отходов, обусловленный высокими потерями тепловой энергии, которые неизбежно происходят при перекачке нагретого масла от узла подогрева по трубопроводам к масляному нагревателю, а также расходом электрической энергии на процесс перекачки масла.

2. Потеря нефтепродуктов в результате того, что нефтепродукты невозможно полностью отжать из нефтезагрязненного грунта. В грунте остаются высоковязкие углеводороды, что требует организации стадии последующей очистки данного грунта.

3. Высокие выбросы вредных веществ в окружающую среду как с не полностью очищенным грунтом, так и с продуктами сгорания, которые выбрасываются в окружающую среду из узла подогрева масла.

Задачей предлагаемого изобретения является снижение расхода энергии для переработки нефтяных отходов, уменьшение вредных выбросов в окружающую среду, а также снижение потерь углеводородов при переработке нефтяных отходов.

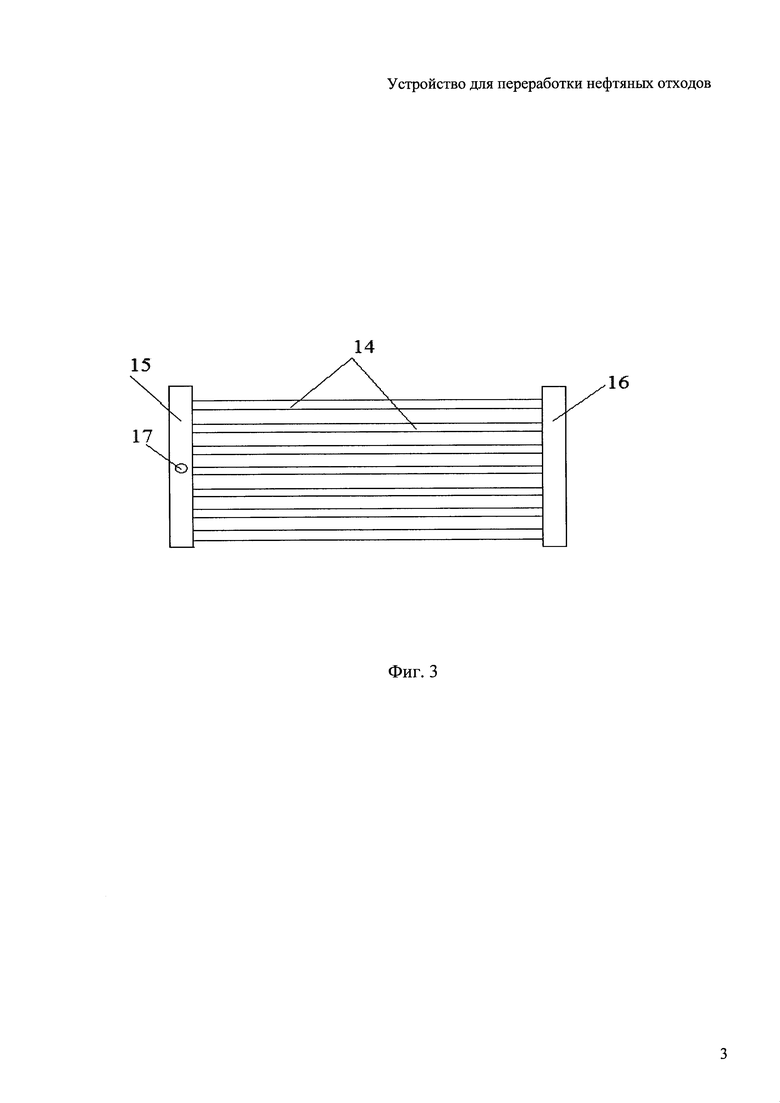

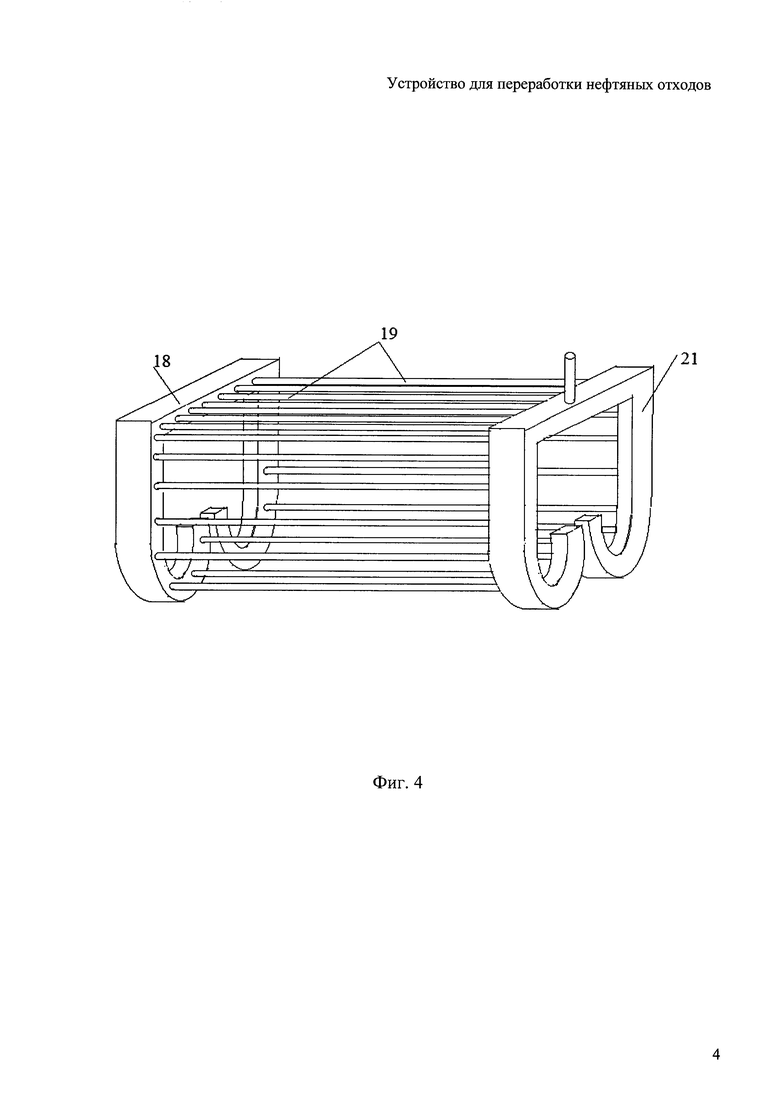

Поставленная задача решается тем, что устройство для переработки нефтяных отходов, содержащее корпус шнекового транспортера, помещенный в него шнек, нагреватель, согласно изобретению дополнительно содержит парогенератор, при этом корпус шнекового транспортера в верхней части выполнен в виде прямоугольного короба, нижняя стенка которого выполнена в виде пористой пластины с пористостью 0,2-0,6, на которой установлен горизонтальный трубный пучок, а в нижней части корпус выполнен в виде двух полуцилиндрических желобов, установленных параллельно и соединенных по образующей цилиндрической поверхности, шнек выполнен в виде двух спиралей, каждая из которых установлена в полуцилиндрическом желобе, а по оси каждой спирали установлена труба с пористыми стенками, которая своим входом соединена с парогенератором, выход каждой трубы с пористой стенкой подключен к прямоугольному коробу, а нагреватель в виде трубного пучка установлен с внешней стороны на корпусе транспортера и своим входом подключен к выходу горизонтального трубного пучка.

Выполнение корпуса шнекового транспортера в верхней части в виде прямоугольного короба, нижняя стенка которого выполнена в виде пористой пластины с пористостью 0,2-0,6, на которой установлен горизонтальный трубный пучок, обеспечивает возможность перегрева водяного пара и равномерной по всей площади транспортера подачи пара к нефтяным отходам для их нагрева и термического разложения с образованием газообразных продуктов, которые смешиваются с потоком водяного пара, в результате чего снижаются скорости реагирования между компонентами газообразных продуктов и предотвращается образование вторичных продуктов (смол, кокса и др.).

Равномерная подача водяного пара к поверхности нефтяных отходов приводит к снижению температуры кипения образующихся жидких продуктов термолиза отходов (т.е. образующиеся в результате термического разложения жидкие углеводороды испаряются при более низких температурах и в виде паров выводятся из шнекового транспортера), что предотвращает конденсацию их на стенках шнекового транспортера.

Исполнение нижней стенки короба в виде пористой пластины с пористостью 0,2-0,6 позволяет достичь эффекта быстрого нагрева потока водяного пара, который фильтруется через поры пластины и интенсивно нагревается в результате теплообмена с развитой поверхностью (большой удельной поверхностью пор) пластины. Так как количество передаваемого тепла от поверхности к обтекающему ее потоку прямо пропорционально величине этой поверхности, то с ростом площади поверхности возрастает и тепловой поток от этой поверхности к обтекающему ее потоку.

Использование пластины с пористостью ниже 0,2 приведет к резкому росту гидродинамического сопротивления, т.е. для прокачки водяного пара через пластину с пористостью менее 0,2 при заданном расходе потребуется создание большого перепада давления по толщине пластины, в результате чего пластина деформируется или разрушится и транспортер выйдет из строя.

Использование пластины с пористостью более 0,6 приведет к резкому снижению поверхности теплопередачи (снижению общей поверхности пор), в результате чего протекающий через поры пластины водяной пар не будет интенсивно нагреваться (т.е. при пористости более 0,6 водяной пар будет "проскакивать" через пластину практически без существенного нагрева, а это приведет к снижению или полному прекращению процесса термолиза углеводородов, содержащихся в отходах, т.е. данные углеводороды не будут извлекаться из нефтяных отходов.

Применение горизонтального трубного пучка, который установлен на поверхности пористой пластины, позволяет прокачивать через пучок теплоноситель и таким образом обеспечивать нагрев самой пористой пластины, которая в свою очередь передает тепло протекающему через ее поры водяному пару. Одновременно при этом трубный пучок нагревается и передает тепло путем излучения к поверхности нефтяных отходов.

Размещение нагретого трубного пучка на поверхности пористой пластины обеспечивает обтекание поверхности труб пучка водяным паром, который вытекает из пор пластины, что приводит к эффекту создания паровой завесы, т.е. пары углеводородов, которые образовались в нефтяных отходах в результате термолиза, не могут достичь нагретой поверхности труб и претерпеть там термическое разложение с образованием кокса, который осядет на самой поверхности. Осаждение кокса на поверхности труб самого пучка приведет к созданию теплоизолирующей рубашки из слоя углерода, в результате чего интенсивности передачи тепла от трубного пучка к пористой пластине и нефтяным отходам резко снизится, а сами трубы пучка перегреются и выйдут из строя.

Однако путем диффузии некоторая часть паров углеводородов будет проникать через паровую завесу, поступать к нагретой поверхности труб и разлагаться с образованием кокса.

Поскольку вытекающий перегретый водяной пар из пор пластины обтекает поверхность труб и контактирует с осевшим на поверхности углеродом (коксом), то протекает реакция взаимодействия углерода (кокса) с водяным паром С + H2O = СО + H2. Таким образом, оседающий на поверхности труб кокс реагирует с водяным паром с образованием газов СО и H2, что и обеспечивает очистку поверхности нагретых труб.

Одновременно при этом образующиеся газы СО и H2 (являются восстановительными газами) реагируют с парами углеводородов, что приводит к частичному гидрированию углеводородов с улучшением качественных показателей образующихся новых продуктов (снижается содержание серы в этих продуктах). Таким образом, снижаются вредные выбросы в окружающую среду и потери углеводородов при переработке отходов.

В результате размещения пучка труб (нагревателя) на поверхности пористой пластины (в этой зоне самая высокая температура пара, выходящего из пор пластины, что необходимо для реагирования углерода с водородом) обеспечивается два эффекта: эффект снижения образования кокса на поверхности труб и эффект образования восстановительных газов (СО и H2).

При размещении пучка труб ниже поверхности пористой пластины интенсивность протекания реакции взаимодействия углерода с водородом на поверхности труб пучка резко снизится из-за снижения температуры водяного пара и его концентрации в результате смешивания с парами углеводородов, образующимися в процессе термолиза отходов. Это приведет к зарастанию поверхности труб коксом и резкому падению передачи тепла отходам путем излучения.

Выполнение корпуса в нижней части в виде двух полуцилиндрических желобов, установленных параллельно и соединенных по образующей цилиндрической поверхности, обеспечивает возможность увеличить поверхность нижней части, через которую подводят тепло для процесса термолиза отходов.

Выполнение шнека в виде двух спиралей, каждая из которых установлена в полуцилиндрическом желобе, обеспечивает возможность непрерывной переработки нефтяных отходов путем перемещения их от входа к выходу транспортера при одновременном подводе тепла излучением и конвекцией от трубного пучка, а также путем теплопроводности от нижнего нагревателя через стенку корпуса. При этом спирали практически не перекрывают поток излучения от горизонтального трубного пучка, установленного на нижней стенке прямоугольного короба, что обеспечивает эффективный нагрев отходов.

Установка по оси каждой спирали трубы с пористой стенкой, которая своим входом соединена с парогенератором, а выход каждой трубы с пористой стенкой подключен к прямоугольному коробу, обеспечивает возможность подачи водяного пара от парогенератора в трубу с пористой стенкой, который (водяной пар) через пористую стенку трубы вытекает в корпус транспортера и смешивается с потоком водяного пара, выходящим из пористой пластины прямоугольного короба. В результате взаимодействия двух потоков возникает турбулентность образующейся смеси, что приводит к интенсификации (значительному росту) конвективной передачи тепла и ускорению процесса термолиза, так как скорость последнего определяется скоростью подвода тепловой энергии. Часть водяного пара проходит через перфорированную трубу и поступает в прямоугольный короб, из которого затем через пористую пластину выходит в корпус транспортера.

Выполнение нагревателя в виде трубного пучка, установленного с внешней стороны на корпусе транспортера и своим входом подключенного к выходу горизонтального трубного пучка, обеспечивает подвод тепловой энергии к нефтяным отходам через нижнюю стенку корпуса к отходам и подвод тепловой энергии к водяному пару через верхнюю стенку прямоугольного короба. Одновременно данный нагреватель в виде труб, равномерно размещенных по всей поверхности транспортера, играет роль тепловой изоляции, т.е. предотвращает утечки тепла из объема шнекового транспортера, что снижает затраты энергии на процесс переработки отходов.

При этом высокотемпературные продукты сгорания (теплоноситель) вначале поступают в горизонтальный трубный пучок, разогревают трубы, что создает поток теплового излучения, а затем продукты сгорания с более низкой температурой поступают в установленный на корпусе транспортера нагреватель. Это позволяет достичь высокой интенсивности потока теплового излучения от горизонтального трубного пучка к отходам (их поверхности) и снижает температуру теплоносителя, который поступает в нагреватель на корпусе транспортера. Подача в данный нагреватель высокотемпературных продуктов сгорания приведет к большим тепловым потерям тепла в окружающую среду, а также к перегреву и выходу из строя нагревателя. Таким образом, обеспечивается снижение расхода энергии для переработки нефтяных отходов.

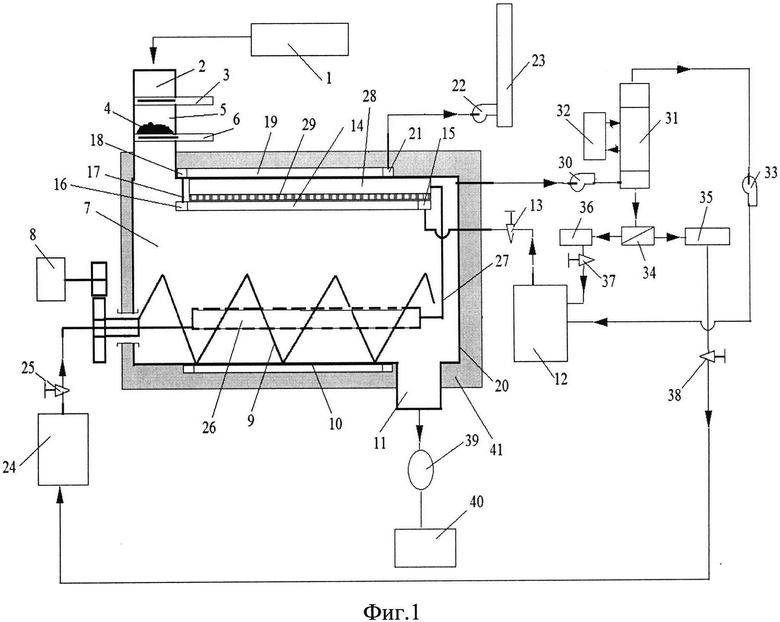

На фиг. 1 приведен общий вид устройства для переработки нефтяных отходов. На фиг. 2 приведен поперечный разрез шнекового транспортера. На фиг. 3 приведен продольный разрез горизонтального трубного пучка. На фиг. 4 приведен нагреватель в виде трубного пучка.

Устройство содержит накопитель нефтяного шлама 1, подключенный к бункеру загрузки 2; шлюзовой затвор 3 с отходами 4; накопительную камеру 5 со шлюзовым затвором 6; шнековый транспортер 7 и подключенный к нему двигатель 8; и шнек в виде двух вращающихся спиралей 9; полуцилиндрические желоба 10; выход 11; топку 12 с краном 13; подключенный к топке горизонтальный трубный пучок 14; входной коллектор 15; выходной коллектор 16; трубопровод 17, подключенный к входному коллектору 18 нагревателя 19 в виде трубного пучка; корпус 20 транспортера 7; выходной коллектор 21; дымосос 22, подключенный к дымовой трубе 23; парогенератор 24 с краном 25, подключенным к трубе с пористой стенкой 26; трубопровод 27, подключенный к прямоугольному коробу 28 с пористой нижней стенкой 29; компрессор 30, подключенный к конденсатору 31; холодильник 32; компрессор 33; сепаратор 34; накопители 35 и 36; краны 37 и 38; шлюзовой затвор 39; накопитель 40; тепловую изоляцию 41, установленную на корпусе транспортера 7.

Согласно изобретению устройство работает следующим образом.

Из накопителя 1 в бункер загрузки 2 при закрытом шлюзовом затворе 3 подают заданное количество нефтяных отходов. После этого открывают шлюзовой затвор 3 и отходы 4 под действием собственного веса проваливаются в накопительную камеру 5 и задерживаются на закрытом шлюзовом затворе 6. Закрывают затвор 3 и открывают затвор 6. Отходы 4 под действием собственного веса проваливаются в шнековый транспортер 7. Одновременно с подачей отходов в транспортер 7 включают двигатель 8 и приводят в движение (вращение) шнек в виде двух спиралей 9. Под действием вращающихся спиралей 9 нефтяные отходы перемещаются по желобам 10 к выходу 11. От топки 12 через кран 13 в горизонтальный трубный пучок 14 через входной коллектор 15 с заданным расходом и при температуре не ниже 1000°C подают дымовые газы. Дымовые газы протекают по трубам трубного пучка 14 и нагревают их до температуры 800-900°C, а сами охлаждаются до температуры 800°C. Нагретые трубы излучают тепловую энергию, которая поглощается нефтяными отходами, перемещаемыми спиралями 9, в результате чего происходит нагрев отходов.

Охлажденные дымовые газы из горизонтального трубного пучка 14 выходят через выходной коллектор 16 и по трубопроводу 17 поступают во входной коллектор 18 нагревателя 19 в виде трубного пучка, установленного с внешней стороны корпуса 20 транспортера 7. Протекая по трубам нагревателя 19, дымовые газы в результате теплообмена нагревают стенки корпуса 20, а сами охлаждаются. Из труб нагревателя 19 дымовые газы через выходной коллектор 21 c помощью дымососа 22 выводят в дымовую трубу 23 и выбрасывают в атмосферу.

Тепло от нагретых стенок корпуса 20 передается газовой среде, которая находится внутри транспортера 7. Тепло также через стенки полуцилиндрических желобов 10 путем теплопроводности передается нефтяным отходам, которые перемещаются под действием вращающихся спиралей 9. При вращении спиралей 9 происходит интенсивное перемешивание нефтяных отходов, благодаря чему отходы равномерно нагреваются.

От парогенератора 24 через кран 25 с заданным расходом в трубу с пористой стенкой 26 подают водяной пар при температуре 100-160°C.

Водяной пар протекает по трубе 26 и частично через пористую стенку фильтруется и выходит в виде струек в объем транспортера 7. Другая часть водяного пара проходит через трубу с пористой стенкой 26 и по трубопроводу 27 поступает в прямоугольный короб 28. Эта часть водяного пара через нижнюю пористую стенку 29 короба 28 фильтруется и в виде струек вытекает в объем транспортера 7. Прямоугольный короб нагревается в результате передачи тепла от нагревателя 19 через верхнюю стенку короба, а также в результате передачи тепла от горизонтального трубного пучка 14.

В результате подвода тепловой энергии нагревается поступающий в прямоугольный короб водяной пар за счет конвективного теплообмена со стенками короба 28. Водяной пар нагревается дополнительно при фильтрации через нижнюю пористую стенку 29 и при высокой температуре вытекает в объем транспортера 7. В объеме транспортера 7 струи водяного пара, выходящие из стенки трубы 26, сталкиваются со струями водяного пара, выходящими из нижней пористой стенки 29 короба 28. В результате образуются турбулентные потоки водяного пара, которые интенсифицируют конвективный перенос тепла от горизонтального трубного пучка 14 к нефтяным отходам, что ускоряет процесс нагрева отходов до температуры термического разложения.

В результате нагрева нефтяных отходов до температуры 500-650°C начинает протекать термолиз содержащихся в отходах углеводородов с образованием паров и твердого остатка. Пары углеводородов смешиваются с водяным паром, и данную смесь с помощью компрессора 30 непрерывно выводят в конденсатор 31, который охлаждают, путем прокачки воды от холодильника 32. В результате охлаждения до температуры 40-80°C часть паров углеводородов и водяной пар конденсируются с образованием смеси вода - жидкие углеводороды, а часть паров углеводородов не конденсируется из-за низкой температуры конденсации. Данные пары с помощью компрессора 33 выводят из конденсатора 31 и подают на сжигание в топку 12.

Смесь воды и жидких углеводородов из конденсатора 31 непрерывно подают в сепаратор 34, в котором отделяют жидкие углеводороды и подают их в накопитель 35, воду из сепаратора 34 подают в накопитель 36. Из накопителя 36 через кран 37 с заданным расходом воду подают в топку 12 и при высокой температуре осуществляют огневое обезвреживание воды, т.е. сжигают все остаточные углеводороды. При этом вода испаряется и смешивается с продуктами горения топлива и неконденсирующихся газов, в результате чего образуется теплоноситель с повышенным содержанием водяных паров. Повышенное содержание водяных паров, в сравнении с обычными дымовыми газами, приводит к росту удельной теплоемкости таких дымовых газов, а это означает, что такой теплоноситель имеет более высокий коэффициент теплообмена, в результате чего возрастает теплопередача и снижается удельный расход теплоносителя, что в итоге приводит к снижению расхода энергии на процесс переработки нефтяных отходов. При этом подача воды в топку обеспечивает подавление процессов образования оксидов азота (вредных соединений). Таким образом, обеспечивается снижение вредных выбросов в окружающую среду при переработке нефтяных отходов.

Части жидких углеводородов из накопителя 35 через кран 38 с заданным расходом подают в парогенератор 24 и сжигают для производства рабочего водяного пара.

Образующийся при термическом разложении нефтяных отходов твердый остаток под действием вращающихся спиралей 9 выгружают из транспортера 7 через выход 11 в шлюзовой затвор 39, из которого подают в накопитель 40. Для снижения тепловых потерь транспортер 7 снабжен тепловой изоляцией 41.

Изобретение иллюстрируется следующими примерами.

Пример 1

Из накопителя 1 в бункер загрузки 2 при закрытом шлюзовом затворе 3 подают 50 кг нефтяных отходов, которые содержат 40 масс. % нефтепродуктов, 32% механических примесей (песок, глина, камни и др.) и 18% воды. После этого открывают шлюзовой затвор 3 и отходы 4 под действием собственного веса проваливаются в накопительную камеру 5 и задерживаются на закрытом шлюзовом затворе 6. Закрывают затвор 3 и открывают затвор 6. Отходы 4 под действием собственного веса проваливаются в шнековый транспортер 7. Таким образом, нефтяные отходы порционно по 50 кг из накопителя 1 подают в транспортер 7 через каждые 3 минуты, что обеспечивает производительность 1000 кг/ч.

Одновременно с подачей отходов в транспортер 7 включают двигатель 8 и приводят со скоростью вращения 6 об/мин в движение шнек в виде двух спиралей 9. Под действием вращающихся спиралей 9 нефтяные отходы перемещаются по желобам 10 к выходу 11. От топки 12 через кран 13 в горизонтальный трубный пучок 14 через входной коллектор 15 с расходом 1400 м3/ч и при температуре 1000°C подают дымовые газы. Дымовые газы протекают по трубам трубного пучка 14 и нагревают их до средней по длине труб температуры 800°C, а сами охлаждаются до температуры 900°C. Нагретые трубы излучают тепловую энергию, которая поглощается нефтяными отходами, перемещаемыми спиралями 9, в результате чего происходит нагрев отходов.

В процессе нагрева отходов вначале происходит нагрев, испарение воды и перегрев образующегося водяного пара.

Количество необходимой энергии для нагрева и испарения воды, а также перегрева образующегося водяного пара (пар образуется из содержащейся в отходах воды) может быть рассчитано по известному соотношению:

Q1=CwMw(T100-T20)+RwMw+CsMw(T650-T100)=

=4,18 кДж/кг°C. 180 кг/ч (100°C-20°C)+2257кДж/кг. 180 кг/ч+

+2 кДж/кг°C. 180 кг/ч (650°C-100°C)=664452 кДж/ч,

или тепловая мощность для испарения воды и перегрева водяного пара составит величину:

WВОДЫ=(664452 кДж / 3600 с)=185 кВт.

Здесь принято CW=4,18 кДж/кг°C - удельная теплоемкость воды;

Mw=180 кг/ч - количество испаряемой воды из 1000 кг нефтяного шлама (18 масс. %); T100=100°C - температура кипения воды; T20=20°С - начальная температура нефтяного шлама; RW=2257 кДж/кг - удельная теплота испарения воды; CS=2 кДж/кг°C - удельная теплоемкость водяного пара; T650=650°C - температура до которой перегревается водяной пар (температура в транспортере 7).

В процессе переработки отходов происходит также нагрев содержащихся в отходах нефтепродуктов, испарение этих нефтепродуктов и перегрев образующихся паров до 650°C.

Количество необходимой энергии на этот процесс может быть рассчитано аналогично, как и для нагрева и испарения воды:

Q2=CнMн+(T200-T90)+RнMн+RSMн+CуMн(T650-T350)=

=2 кДж/кг°C. 400 кг/ч (200°C-90°C)+

+260 кДж/кг. 400 кг/ч+250 кДж/кг. 400 кг/ч

+2,41 кДж/кг°C. 400 кг (650°С-350°C)=581200 кДж/ч,

или тепловая мощность для нагрева, испарения, термолиза углеводородов и перегрева паров их составит величину:

Wнефти=(581200 кДж / 3600 с)=161 кВт.

Здесь принято, что на процесс термолиза расходуется RH=260 кДж/кг, а на испарение нефтепродуктов Rs=250 кДж/кг, а удельная теплоемкость паров углеводородов равна CУ=2,41 кДж/кг°C, а удельная теплоемкость жидких нефтепродуктов CH=2 кДж/кг°C. Поскольку нефтепродукты испаряются в диапазоне температур от T90=90°C до T500=500°C, то принята средняя температура, до которой нагреваются нефтепродукты в жидком виде (T200=200°C), а также средняя температура паров нефтепродуктов T350=350°C, от которой осуществляют перегрев до T650=650°C, MH=400 кг/ч - количество нефтепродуктов в 1000 кг отходов.

В процессе переработки отходов происходит нагрев механических примесей до 650°C.

Количество необходимой энергии на этот процесс может быть рассчитано по соотношению:

Q3=CnMn(T650-T20)=0,8 кДж/кг°C. 320 кг/ч (650°C-20°C)=161280 кДж/ч.

Здесь принято Cn=0,8 кДж/кг°C - удельная теплоемкость механических примесей, Mn=320 кг/ч - количество механических примесей в 1000 кг отходов (32%).

Тепловая мощность для нагрева механических примесей составит величину:

Wпримесей=(161280 кДж / 3600 с)=45 кВт.

Таким образом, полезная тепловая мощность, которая необходима для переработки 480 кг/ч нефтяных отходов, составляет величину:

W=Wводы+Wнефти+Wпримесей=185 кВт + 161 кВт + 45 кВт = 391 кВт.

Принимая, что коэффициент полезного действия оборудования составляет 30%, получим общую тепловую мощность для переработки равной:

Wo=W/0,3=(391 кВт)/0,3=1303 кВт.

Для обеспечения такой тепловой мощности необходимо в топке 12 сжигать следующее количество жидкого топлива с удельной теплотой сгорания q=40000 кДж/кг:

или 117 кг/ч.

или 117 кг/ч.

Охлажденные дымовые газы из горизонтального трубного пучка 14 с расходом 1400 кг/ч выходят через выходной коллектор 16 и по трубопроводу 17 поступают во входной коллектор 18 нагревателя 19 в виде трубного пучка, установленного с внешней стороны корпуса 20 транспортера 7. Протекая по трубам нагревателя 19, дымовые газы в результате теплообмена нагревают стенки корпуса 20, а сами охлаждаются. Из труб нагревателя 19 дымовые газы через выходной коллектор 21 с помощью дымососа 22 выводят в дымовую трубу 23 и выбрасывают в атмосферу.

Тепло от нагретых стенок корпуса 20 передается газовой среде, которая находится внутри транспортера 7. Тепло также через стенки полуцилиндрических желобов 10 путем теплопроводности передается нефтяным отходам, которые перемещаются под действием вращающихся спиралей 9. При вращении спиралей 9 происходит интенсивное перемешивание нефтяных отходов, благодаря чему отходы равномерно нагреваются.

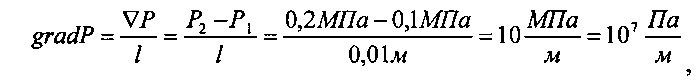

От парогенератора 24 через кран 25 с расходом G1=500 кг/ч в трубу с пористой стенкой 26 подают водяной пар при температуре 110°C. Толщина стенок трубы составляет 1=0,01 м. Наружный диаметр трубы D=0,05 м, а длина трубы L=2 м. Водяной пар через пористые стенки трубы фильтруется за счет перепада давления, т.е.

где P2 - давление водяного пара внутри трубы. Принимаем P2=0,2 МПа,

P1- давление водяного пара внутри транспортера 7. Принимаем

P1=0,1 МПа.

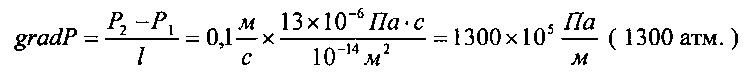

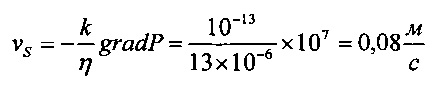

Скорость фильтрации водяного пара через пористую стенку трубы определяется на основании закона Кармана-Козени:

(см. А. В. Лыков. Тепломассообмен (Справочник). – М.: Энергия, 1971. С. 340).

Здесь величина k=10-13 м2 представляет собой проницаемость стенки трубы; η=13×10-6 Па×с - является вязкостью водяного пара.

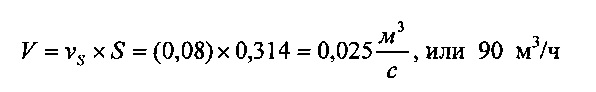

Площадь поверхности стенки, через которую водяной пар фильтруется и поступает в транспортер 7, составляет величину:

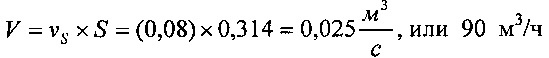

S=πDL=3,14×0,05×2=0,314 м2.

В этом случае объемный расход водяного пара через пористую стенку трубы будет равен:

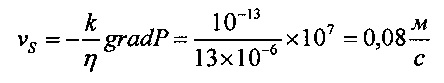

При удельной плотности водяного пара ρ=1,12 кг/м3 массовый расход будет равен G2=101 кг/ч. Другая часть водяного пара с расходом 500 кг/ч - 101 кг/ч = 399 кг/ч проходит через трубу с пористой стенкой 26 и по трубопроводу 27 поступает в прямоугольный короб 28. Эта часть водяного пара через нижнюю пористую стенку 29 с пористостью ε=0,2 короба 28 фильтруется и в виде струек вытекает в объем транспортера 7.

При уменьшении пористости стенки ниже ε=0,2 резко снижается проницаемость и становится равной k=10-14 м2.

В нашем случае длина пористой стенки LСТ=2 м, а ширина НСТ=0,5 м, поэтому площадь поверхности будет SСТ=1 м2. Через эту поверхность (стенку) водяной пар фильтруется и поступает в транспортер 7. Толщина стенки составляет DСТ=0,02 м.

Скорость фильтрации водяного пара через стенку при расходе G3=399 кг/ч составит величину:

V=G3/3600ρ SСТ=(399 кг) / (3600 с × 1,12 кг/м3 × 1 м2)=0.1 м/с.

На основании закона Кармана-Козени получим:

Отсюда следует, что для обеспечения такой скорости фильтрации необходимо создать перепад давления:

В этом случае произойдет разрушение стенки. Таким образом, использование стенки с пористостью ниже 0,2 невозможно из-за резкого роста перепада давления, необходимого для обеспечения расхода водяного пара 399 кг/ч. В этом случае (при пористости стенки ниже 0,2) она становится практически непроницаемой для водяного пара.

Прямоугольный короб нагревается в результате передачи тепла от нагревателя 19 через верхнюю стенку короба, а также в результате передачи тепла от горизонтального трубного пучка 14.

В результате подвода тепловой энергии нагревается поступающий в прямоугольный короб водяной пар за счет конвективного теплообмена со стенками короба 28. Водяной пар нагревается дополнительно при фильтрации через нижнюю пористую стенку 29 и при температуре Т=650°C вытекает в объем транспортера 7. В объеме транспортера 7 струи водяного пара, выходящие из стенки трубы 26, сталкиваются со струями водяного пара, выходящими из нижней пористой стенки 29 короба 28. В результате образуются турбулентные потоки водяного пара, которые интенсифицируют конвективный перенос тепла от горизонтального трубного пучка 14 к нефтяным отходам, что ускоряет процесс нагрева отходов до температуры термического разложения.

В результате нагрева нефтяных отходов до температуры 650°C начинает протекать термолиз содержащихся в отходах углеводородов с образованием паров и твердого остатка.

В нашем случае практически все нефтепродукты испаряются и разлагаются с образованием газов и паров углеводородов, т.е. образуется 400 кг/ч углеводородов в газообразном и парообразном состоянии, а также испаряется вся вода 180 кг/ч.

Пары углеводородов 400 кг/ч и 180 кг/ч водяного пара (испарившаяся вода) смешиваются с 500 кг/ч подаваемого водяного пара и образуется смесь в количестве 1080 кг/ч, которую с помощью компрессора 30 непрерывно выводят в конденсатор 31, который охлаждают, путем прокачки воды от холодильника 32. В результате охлаждения до температуры 40-80°C часть паров углеводородов в количестве 360 кг/ч конденсируется, а также конденсируется водяной пар в количестве 680 кг/ч. В результате этого образуется смесь вода - жидкие углеводороды в количестве (360+680)=1040 кг/, а часть паров углеводородов 40 кг/ч не конденсируется из-за низкой температуры конденсации. Данные пары с помощью компрессора 33 выводят из конденсатора 31 и подают на сжигание в топку 12. Сжигание данных паров эквивалентно сжиганию 30 кг/ч жидкого топлива. Поэтому количество сжигаемого жидкого топлива в топке 12 снижают до величины 117 кг/ч - 30 кг/х = 87 кг/ч.

Смесь воды и жидких углеводородов из конденсатора 31 с расходом 1040 кг/ч непрерывно подают в сепаратор 34, в котором отделяют жидкие углеводороды и подают их в накопитель 35 с расходом 360 кг/ч, воду из сепаратора 34 подают в накопитель 36 с расходом 680 кг/ч. Из накопителя 36 через кран 37 с расходом 360 кг/ч воду подают в топку 12 и при высокой температуре осуществляют огневое обезвреживание воды, т.е. сжигают все остаточные углеводороды. При этом вода испаряется и смешивается с продуктами горения топлива и неконденсирующихся газов, в результате чего образуется теплоноситель с повышенным содержанием водяных паров.

Повышенное содержание водяных паров, в сравнении с обычными дымовыми газами, приводит к росту удельной теплоемкости таких дымовых газов, а это означает, что такой теплоноситель имеет более высокий коэффициент теплообмена, в результате чего возрастает теплопередача и снижается удельный расход теплоносителя, что в итоге приводит к снижению расхода энергии на процесс переработки нефтяных отходов. При этом подача воды в топку обеспечивает подавление процессов образования оксидов азота (вредных соединений). Таким образом, обеспечивается снижение вредных выбросов в окружающую среду при переработке нефтяных отходов.

Части жидких углеводородов из накопителя 35 через кран 38 с расходом 40 кг/ч подают в парогенератор 24 и сжигают для производства рабочего водяного пара.

Образующийся при термическом разложении нефтяных отходов твердый остаток в количестве 320 кг/ч под действием вращающихся спиралей 9 выгружают из транспортера 7 через выход 11 в шлюзовой затвор 39, из которого подают в накопитель 40. Для снижения тепловых потерь транспортер 7 снабжен тепловой изоляцией 41.

Пример 2

Из накопителя 1 в бункер загрузки 2 при закрытом шлюзовом затворе 3 подают 75 кг нефтяных отходов, которые содержат 50 масс. % нефтепродуктов, 30% механических примесей (песок, глина, камни и др.) и 10% воды. После этого открывают шлюзовой затвор 3 и отходы 4 под действием собственного веса проваливаются в накопительную камеру 5 и задерживаются на закрытом шлюзовом затворе 6. Закрывают затвор 3 и открывают затвор 6. Отходы 4 под действием собственного веса проваливаются в шнековый транспортер 7. Таким образом, нефтяные отходы порционно по 75 кг из накопителя 1 подают в транспортер 7 через каждые 3 минуты, что обеспечивает производительность 1500 кг/ч.

Одновременного с подачей отходов в транспортер 7 включают двигатель 8 и приводят со скоростью вращения 9 об/мин в движение шнек в виде двух спиралей 9. Под действием вращающихся спиралей 9 нефтяные отходы перемещаются по желобам 10 к выходу 11. От топки 12 через кран 13 в горизонтальный трубный пучок 14 через входной коллектор 15 с расходом 1500 м3/ч и при температуре 1100°C подают дымовые газы. Дымовые газы протекают по трубам трубного пучка 14 и нагревают их до средней по длине труб температуры 900°C, а сами охлаждаются до температуры 900°C. Нагретые трубы излучают тепловую энергию, которая поглощается нефтяными отходами, перемещаемыми спиралями 9, в результате чего происходит нагрев отходов.

В процессе нагрева отходов вначале происходит нагрев, испарение воды и перегрев образующегося водяного пара.

Количество необходимой энергии для нагрева и испарения воды, а также перегрева образующегося водяного пара (пар образуется из содержащейся в отходах воды) может быть рассчитано по известному соотношению:

Q1=CwMw(T100-T20)+RwMw+CsMw(T500-T100)=

=4,18 кДж/кг°C. 150 кг/ч (100°C - 20°C)+2257 кДж/кг. 150 кг/ч +

+ 2 кДж/кг°C. 150 кг/ч (500°C - 100°C)=508710 кДж/ч,

или тепловая мощность для испарения воды и перегрева водяного пара составит величину:

Wводы=(508710 кДж / 3600 с)=141 кВт.

Здесь принято CW=4,18 кДж/кг°C - удельная теплоемкость воды;

MW=150 кг/ч - количество испаряемой воды из 1500 кг нефтяного шлама (10 масс. %); T100=100°C - температура кипения воды; T20=20°C - начальная температура нефтяного шлама; RW=2257 кДж/кг - удельная теплота испарения воды; CS=2 кДж/кг°C - удельная теплоемкость водяного пара; T500=500°C – температура, до которой перегревается водяной пар (температура в транспортере 7).

В процессе переработки отходов происходит также нагрев содержащихся в отходах нефтепродуктов, испарение этих нефтепродуктов и перегрев образующихся паров до 500°C.

Количество необходимой энергии на этот процесс может быть рассчитано аналогично, как и для нагрева и испарения воды:

Q2=СнМн(Т200-T90)+RнMн+RSMн+СуМн(T500-T350)=

=2 кДж/кг°C. 750 кг/ч (200°C - 90°C)+

+260 кДж/кг. 750 кг/ч + 250 кДж/кг. 750 кг/ч

+2,41 кДж/кг°C. 750 кг (500°C - 350°C)=818625 кДж/ч,

или тепловая мощность для нагрева, испарения, термолиза углеводородов и перегрева паров их составит величину:

Wнефти=(818625 кДж / 3600 с)=227 кВт.

Здесь принято, что на процесс термолиза расходуется RH=260 кДж/кг, а на испарение нефтепродуктов Rs=250 кДж/кг, а удельная теплоемкость паров углеводородов равна Су=2,41 кДж/кг°C, а удельная теплоемкость жидких нефтепродуктов CH=2 кДж/кг°C. Поскольку нефтепродукты испаряются в диапазоне температур от T90=90°C до T500=500°C, то принята средняя температура, до которой нагреваются нефтепродукты в жидком виде (T200=200°C), а также средняя температура паров нефтепродуктов T350=350°C, от которой осуществляют перегрев до T500=500°C, MH=750 кг/ч - количество нефтепродуктов в 1500 кг отходов.

В процессе переработки отходов происходит нагрев механических примесей до 500°C.

Количество необходимой энергии на этот процесс может быть рассчитано по соотношению:

Q3=CnMn(T500-T20)=0,8 кДж/кг°C. 450 кг/ч (500°C - 20°C)=172800 кДж/ч.

Здесь принято Cn=0,8 кДж/кг°C - удельная теплоемкость механических примесей, Mn=450 кг/ч - количество механических примесей в 1500 кг отходов (30%).

Тепловая мощность для нагрева механических примесей составит величину: Wпримесей=(172800 кДж/ 3600 с)=48 кВт.

Таким образом, полезная тепловая мощность, которая необходима для переработки 480 кг/ч нефтяных отходов составляет величину:

W=Wводы+Wнефти+Wпримесей=141 кВт + 227 кВт + 48 кВт = 416 кВт.

Принимая, что коэффициент полезного действия оборудования составляет 30%, получим общую тепловую мощность для переработки равной:

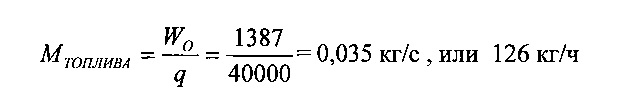

Wo=W/0,3=(416 кВт)/0,3=1387 кВт.

Для обеспечения такой тепловой мощности необходимо в топке 12 сжигать следующее количество жидкого топлива с удельной теплотой сгорания q=40000 кДж/кг:

Охлажденные дымовые газы из горизонтального трубного пучка 14 с расходом 1500 кг/ч выходят через выходной коллектор 16 и по трубопроводу 17 поступают во входной коллектор 18 нагревателя 19 в виде трубного пучка, установленного с внешней стороны корпуса 20 транспортера 7. Протекая по трубам нагревателя 19, дымовые газы в результате теплообмена нагревают стенки корпуса 20, а сами охлаждаются. Из труб нагревателя 19 дымовые газы через выходной коллектор 21 с помощью дымососа 22 выводят в дымовую трубу 23 и выбрасывают в атмосферу.

Тепло от нагретых стенок корпуса 20 передается газовой среде, которая находится внутри транспортера 7. Тепло также через стенки полуцилиндрических желобов 10 путем теплопроводности передается нефтяным отходам, которые перемещаются под действием вращающихся спиралей 9. При вращении спиралей 9 происходит интенсивное перемешивание нефтяных отходов, благодаря чему отходы равномерно нагреваются.

От парогенератора 24 через кран 25 с расходом G1=750 кг/ч в трубу с пористой стенкой 26 подают водяной пар при температуре 110°C. Толщина стенок трубы составляет l=0,01 м. Наружный диаметр трубы D=0,05 м, а длина трубы L=2 м. Водяной пар через пористые стенки трубы фильтруется за счет перепада давления, т.е.

где P2 - давление водяного пара внутри трубы. Принимаем P2=0,2 МПа,

P1 - давление водяного пара внутри транспортера 7. Принимаем

P1=0,1 МПа.

Скорость фильтрации водяного пара через пористую стенку трубы определяется на основании закона Кармана-Козени:

Здесь величина k=10-13 м2 представляет собой проницаемость стенки трубы; η=13×10-6 Па×c - является вязкостью водяного пара.

Площадь поверхности стенки, через которую водяной пар фильтруется и поступает в транспортер 7, составляет величину:

S=πDL=3,14×0,05×2=0,314 м2.

В этом случае объемный расход водяного пара через пористую стенку трубы будет равен:

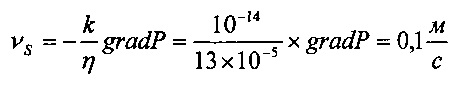

При удельной плотности водяного пара ρ=1,12 кг/м3 массовый расход будет равен G2=101 кг/ч. Другая часть водяного пара с расходом 750 кг/ч - 101 кг/ч = 649 кг/ч проходит через трубу с пористой стенкой 26 и по трубопроводу 27 поступает в прямоугольный короб 28. Эта часть водяного пара через нижнюю пористую стенку 29 с пористостью ε=0,6 короба 28 фильтруется и в виде струек вытекает в объем транспортера 7. При увеличении пористости стенки больше ε=0,6 резко возрастает проницаемость и становится равной k=10-10 м2.

В нашем случае длина пористой стенки LСТ=2 м, а ширина HСТ=0,5 м, поэтому площадь поверхности будет SСТ=1 м2. Через эту поверхность (стенку) водяной пар фильтруется и поступает в транспортер 7. Толщина стенки составляет DСТ=0,02 м.

Водяной пар через пористую стенку короба фильтруется за счет перепада давления, т.е.

где P2 - давление водяного пара внутри короба. Принимаем P2=0,2 МПа,

P1- давление водяного пара внутри транспортера 7. Принимаем

P1=0,1 МПа.

На основании закона Кармана-Козени получим:

При такой скорости фильтрации через пористую стенку водяной пар не успевает нагреться от T=100°C до необходимой температуры T=500°C.

В этом случае поступающий в корпус 7 водяной пар с температурой значительно ниже 500°C (примерно с T=150°C) снизит температуру (охладит корпус 7), в результате чего не будет происходить термолиз отходов.

Таким образом, использование трубы с пористостью стенки выше 0,6 невозможно из-за резкого снижения температуры и прекращения процесса термолиза нефтяных отходов.

Прямоугольный короб нагревается в результате передачи тепла от нагревателя 19 через верхнюю станку короба, а также в результате передачи тепла от горизонтального трубного пучка 14.

В результате подвода тепловой энергии нагревается поступающий в прямоугольный короб водяной пар за счет конвективного теплообмена со стенками короба 28. Водяной пар нагревается дополнительно при фильтрации через нижнюю пористую стенку 29 и при температуре T=500°C вытекает в объем транспортера 7. В объеме транспортера 7 струи водяного пара, выходящие из стенок пористой трубы 26, сталкиваются со струями водяного пара, выходящими из нижней пористой стенки 29 короба 28. В результате образуются турбулентные потоки водяного пара, которые интенсифицируют конвективный перенос тепла от горизонтального трубного пучка 14 к нефтяным отходам, что ускоряет процесс нагрева отходов до температуры термического разложения.

В результате нагрева нефтяных отходов до температуры 500°C начинает протекать термолиз содержащихся в отходах углеводородов с образованием паров и твердого остатка.

В нашем случае практически все нефтепродукты испаряются и разлагаются с образованием газов и паров углеводородов, т.е. образуется 750 кг/ч углеводородов в газообразном и парообразном состоянии, а также испаряется вся вода 150 кг/ч.

Пары углеводородов 750 кг/ч и 150 кг/ч водяного пара (испарившаяся вода) смешиваются с 750 кг/ч подаваемого водяного пара и образуется смесь в количестве 1650 кг/ч, которую с помощью компрессора 30 непрерывно выводят в конденсатор 31, который охлаждают, путем прокачки воды от холодильника 32. В результате охлаждения до температуры 40-80°C часть паров углеводородов в количестве 675 кг/ч конденсируется, а также конденсируется водяной пар в количестве 900 кг/ч. В результате этого образуется смесь вода - жидкие углеводороды в количестве (675+900)=1575 кг/ч, а часть паров углеводородов 75 кг/ч не конденсируется из-за низкой температуры конденсации.

Данные пары с помощью компрессора 33 выводят из конденсатора 31 и подают на сжигание в топку 12. Сжигание данных паров эквивалентно сжиганию 56 кг/ч жидкого топлива. Поэтому количество сжигаемого жидкого топлива в топке 12 снижают до величины 126 кг/ч - 56 кг/х = 70 кг/ч.

Смесь воды и жидких углеводородов из конденсатора 31 с расходом 1575 кг/ч непрерывно подают в сепаратор 34, в котором отделяют жидкие углеводороды и подают их в накопитель 35 с расходом 675 кг/ч, воду из сепаратора 34 подают в накопитель 36 с расходом 900 кг/ч. Из накопителя 36 через кран 37 с расходом 900 кг/ч воду подают в топку 12 и при высокой температуре осуществляют огневое обезвреживание воды, т.е. сжигают все остаточные углеводороды. При этом вода испаряется и смешивается с продуктами горения топлива и неконденсирующихся газов, в результате чего образуется теплоноситель с повышенным содержанием водяных паров.

Повышенное содержание водяных паров, в сравнении с обычными дымовыми газами, приводит к росту удельной теплоемкости таких дымовых газов, а это означает, что такой теплоноситель имеет более высокий коэффициент теплообмена, в результате чего возрастает теплопередача и снижается удельный расход теплоносителя, что в итоге приводит к снижению расхода энергии на процесс переработки нефтяных отходов. При этом подача воды в топку обеспечивает подавление процессов образования оксидов азота (вредных соединений). Таким образом, обеспечивается снижение вредных выбросов в окружающую среду при переработке нефтяных отходов.

Части жидких углеводородов из накопителя 35 через кран 38 с расходом 60 кг/ч подают в парогенератор 24 и сжигают для производства рабочего водяного пара.

Образующийся при термическом разложении нефтяных отходов твердый остаток в количестве 450 кг/ч под действием вращающихся спиралей 9 выгружают из транспортера 7 через выход 11 в шлюзовой затвор 39, из которого подают в накопитель 40. Для снижения тепловых потерь транспортер 7 снабжен тепловой изоляцией 41.

Заявленное устройство для переработки нефтяных отходов отличается от известных улучшенными показателями по расходу энергии для переработки отходов, низкими выбросами вредных веществ в окружающую среду, а также низкими потерями углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2566407C9 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2283761C2 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2422478C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2494128C2 |

Изобретение относится к технологии переработки нефтяных отходов и может быть применено в нефтедобывающей и нефтехимической промышленности для получения из отходов углеводородного сырья, а также в энергетике для получения жидких и газообразных топлив из отходов. Устройство для переработки нефтяных отходов содержит корпус шнекового транспортера, помещенный в него шнек, нагреватель, дополнительно парогенератор. Корпус шнекового транспортера в верхней части выполнен в виде прямоугольного короба, нижняя стенка которого выполнена в виде пористой пластины с пористостью 0,2-0,6, на которой установлен горизонтальный трубный пучок. В нижней части корпус выполнен в виде двух полуцилиндрических желобов, установленных параллельно и соединенных по образующей цилиндрической поверхности. Шнек выполнен в виде двух спиралей, каждая из которых установлена в полуцилиндрическом желобе. По оси каждой спирали установлена труба с пористой стенкой, которая своим входом соединена с парогенератором. Выход каждой трубы с пористой стенкой подключен к прямоугольному коробу. Нагреватель в виде трубного пучка установлен с внешней стороны на корпусе транспортера и своим входом подключен к выходу горизонтального трубного пучка. Технический результат – снижение потерь углеводородов при переработке нефтяных отходов, а также уменьшение вредных выбросов в окружающую среду. 4 ил., 2 пр.

Устройство для переработки нефтяных отходов, содержащее корпус шнекового транспортера, помещенный в него шнек, нагреватель, отличающееся тем, что дополнительно содержит парогенератор, при этом корпус шнекового транспортера в верхней части выполнен в виде прямоугольного короба, нижняя стенка которого выполнена в виде пористой пластины с пористостью 0,2-0,6, на которой установлен горизонтальный трубный пучок, а в нижней части корпус выполнен в виде двух полуцилиндрических желобов, установленных параллельно и соединенных по образующей цилиндрической поверхности, шнек выполнен в виде двух спиралей, каждая из которых установлена в полуцилиндрическом желобе, а по оси каждой спирали установлена труба с пористой стенкой, которая своим входом соединена с парогенератором, выход каждой трубы с пористой стенкой подключен к прямоугольному коробу, а нагреватель в виде трубного пучка установлен с внешней стороны на корпусе транспортера и своим входом подключен к выходу горизонтального трубного пучка.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕЗАГРЯЗНЕННОГО ГРУНТА ОТ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2297288C1 |

| Устройство для переработки нефтяных шламов и битумизированных песков | 1990 |

|

SU1789275A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2566407C9 |

| Установка для термического обезвреживания нефтешламов | 1980 |

|

SU917493A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ ОТХОДОВ | 2012 |

|

RU2507236C2 |

| WO 1998008923 A1, 05.03.1998. | |||

Авторы

Даты

2017-08-11—Публикация

2016-05-04—Подача