Изобретение относится к металлургии и может быть применено для нагрева металла в многозонных проходных пламенных печах.

Известен способ управления сжиганием топлива, при котором заданный коэффициент расхода окислителя корректируют по содержанию кислорода в уходящих продуктах сгорания.

К недостаткам этого способа относятся ограниченные возможности по управлению, так как диапазон изменения расхода окислителя на зону регулирования определяется рабочими характеристиками горелок и соотношением тепловой мощности этой зоны и остальных зон печи. Кроме того, изменяя коэффициент окислителя в одной зоне, можно стабилизировать концентрацию кислорода в отходящих из печи продуктах горения при неэкономичной тепловой работе зон и печи в целом.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ управления сжиганием топлива в многозонной проходной пламенной печи. При этом вначале задают требуемое по технопогии распределение коэффициентов расхода окислителя по зонам и шаг изменения коэффициентов расхода окислителя по зонам. Регулирование расхода окислителя с коррекцией его по составу уходящих продуктов сгорания производят последовательно по зонам печи изменением коэффициента расхода окислителя. При избытке окислителя в отходящих продуктах сгорания коэффициент расхода его уменьшают в направлении, обратном движению металла, а при недостатке увеличивают в направлении движения металла. При этом коэффициент расхода окислителя изменяют циклично в диапазоне 0,7-1.4 с последовательно уменьшающимся шагом от зоны к зоне в пределах 0.2-0,05 в каждом цикле.

сл С

2

о Ј

Ю

Недостатками известного способа являются повышенный расход топлива и возрастание поверхностных дефектов прокатываемого металла. Изменение коэффициентов расхода окислителя по зонам печи таково, что после снятия возмущения на объект (восстановления условий тепловой работы печи) коэффициенты расхода окислителя по зонам не восстанавливаются на своем прежнем уровне. На первых по ходу металла зонах эти коэффициенты смещаются в сторону увеличения относительно технологически заданных, в последних - в сторону уменьшения. Достаточно 2-3 колебаний потерь или подсосов воздуха, состава или производительности печи, чтобы коэффициенты расхода окислителя на первых по ходу металла зонах достигли предельного значения 1,4, а в последних - 0,7. В дальнейшем сжигание топлива в зонах происходит при указанных предельных коэффициентах или значениях, близких к ним Процесс регулирования сводится к изменению коэффициента расхода на 1-2 средние зоны печи. Отклонение коэффициентов расхода окислит-1 п я по зонам от технологически заданных приводит к отклонению состава газовой атмосферы в них от оптимальной для получения окалины с заданными свойствами, ухудшается ее отделение от поверхности металла перед прокаткой из-за повышения содержания вюстита. Это приводит к закатыванию окалины в металл и росту брака по поверхностным дефектам.

Кроме того, сжигание газа в зонах печи с предельными (0,7 и 1,4) или близкими к ним коэффициентами расхода окислителя нерационально, так как приводит к значительному уменьшению калориметрической температуры горения топлива в зонах. Это ведет к снижению производительности печи, необходимости повышения тепловой мощности зон, работы с повышенным удельным расходом топлива.

Целью изобретения является повышение точности регулирования, снижение удельного расхода топлива и уменьшение поверхностных дефектов металла.

В конце каждого цикла фиксируют расходы воздуха и топлива по зонам печи. Определяют фактические коэффициенты расхода окислителя на каждую зону, их отклонение от заданных значений и средневзвешенное по расходу топлива отклонение, после чего заданные значения коэффициентов расхода окислителя по всем зонам изменяют на величину средневзвешенного отклонения.

Способ включает регулирование расхода окислителя с коррекцией его по составу отходящих продуктов сгорания последовательным цикличным изменением коэффициента расхода окислителя по зонам печи в диапазоне 0,7-1,4 с уменьшением его при избытке окислителя в направлении, обратном движению металла, и увеличением при недостатке окислителя в направлении движения металла при последовательно уменьшающемся шаге от зоны к зоне в пределах 0,2-0,05 в каждом цикле.

Способ от известного отличается тем,

что в конце каждого цикла фиксируют расходы трплива и окислителя по зонам печи, определяют фактические коэффициенты расхода окислителя на каждую зону, их отклонения от заданных значений и средневзвешенное по расходу топлива отклонение, после чего заданные значения коэффициентов расхода окислителя по всем зонам изменяют на величину средневзвешейного отклонения.

Способ осуществляется следующим образом.

Устанавливают заданные по технологии коэффициенты расхода окислителя по зонам и выбирают величину шага их изменения в пределах 0,2-0,05. При превышении содержания кислорода в отходящих из печи продуктах сгорания, измеряемого газоанализатором в зоне посада металла, оптимального значения снижают коэффициент расхода окислителя вначале на последней по ходу металла зоне с максимальным шагом не превышающим 0,2. Если содержание кислорода не снижается до заданного,

корректируют в сторону снижения -коэффициент расхода окислителя на последующие зоны с постепенно уменьшающимся шагом, величина которого не менее 0,05. Цикл регулирования заканчивается либо по достижении концентрации кислорода в дыме заданной, либо после введения коррекции на первую по ходу металла отапливаемую зону.

После этого фиксируют расходы окислителя и топлива на каждую i-ю зону, по их соотношению определяют фактические коэффициенты расхода окислителя а,, сравнивают его с заданными значениями а° и оценивают величины снижения фактическо0 го коэффициента расхода окислителя на каждую из зон относительно заданного его значения- а а - a °i Затем определяют средневзвешенное по расходу топлива изменение коэффициента расхода

Vi окислителя Да 2, A«i тт где V, - расп

ход топлива на I-ю зону; V Ј расход

i 1

топлива на печь п - «исто отапливаемых зон.

Требуемые коэффициенты расхода окислителя по зонам a t определяют коррекцией заданных их значений а ° на величину

- Да , т. е. оЦ af of - Да . После этого расхода окислителя на зоны с а а увеличивают, аса i а Ti уменьшают до обеспечения соответствия значений фактических и скорректированных заданных коэффициентов расхода окислителя ( а - а ).

Если в конце цикла наблюдался избыток кислорода, после выравнивания таким образом коэффициентов расхода окислителя около заданных значений аналогично по- вторяют циклы регулирования до достижения заданного содержания окислителя в дымовых газах.

При недостатке кислорода в продуктах сгорания сначала увеличивают коэффициент расхода окислителя на первую по ходу металла зону на максимальную величину, не превышающую 0,2, а затем при необходимости - на последующие зоны с уменьшающимся шагом (но не менее 0,05). При достижении заданной концентрации кислорода в уходящих продуктах сгорания или после введения коррекции на последнюю по ходу металла отапливаемую зону фиксируют расход топлива воздуха на зоны, оце- нивают фактические коэффициенты расхода окислителя на зоны и превышение их заданных по технологии значений. По этим величинам определяют средневзвешенное по расходу топлива превышение коэффициента расхода окислителя Да, и изменяют заданные коэффициенты расхода окислителя по зонам на + Да . Затем в зонах с а а расход окислителя повышают, а с а a Ti снижают до достижения фактических коэффициентов расхода окислителя требуемых значений.

После этого, если содержание кислорода в отходящих продуктах сгорания продолжает оставаться меньше заданного, цикл увеличения коэффициентов расхода окислителя по зонам в направлении движения металла повторяют, а затем производят их корректировку, как и в конце первого цикла. Процесс регулирования продолжается до достижения содержания кислорода в уходящих продуктах горения заданного оптимального значения.

Осуществление указанных операций, кроме стабилизации содержания кислорода в отходящих продуктах сгорания на оптимальном уровне, существенно уменьшают отклонения коэффициентов расхода окислителя по зонам от первоначально задан5

0

5

0

5

0

5

0

5

0

5

ных технологических значений и обеспечивает поддержание технологического распределения кислородного потенциала по длине печи. Перерегулирование исключено, так как процедурой предусмотрено соблюдение материального баланса топливо- окислитель.

Снижение удельного расхода топлива достигается за счет более качественного, чем в известном способе, его сжигания в зонах печи. После окончания процесса регулирования на зонах устанавливаются- коэффициенты расхода окислителя, обеспе- ииваю щие стабилизацию на технологически оптимальном уровне, температуры горения топлива, предотвращается ее снижение в начальных по ходу металла зонах из-за чрезмерного увеличения расхода окислителя на них и в зонах окончательного нагрева из-за неоправданного его уменьшения до предельного, а следовательно,устраняется необходимость в дополнительном повышении тепловой мощности зон или снижении производительности печи.

Уменьшение поверхностных дефектов прокатываемого металла обусловлено поддержанием оптимального распределения окислительного потенциала по длине печи для получения на заготовке окалины заданной структуры и химсостава, чем обеспечивается качественное отделение ее от металла перед прокаткой и уменьшение закатывания ее в металл при горячей деформации.

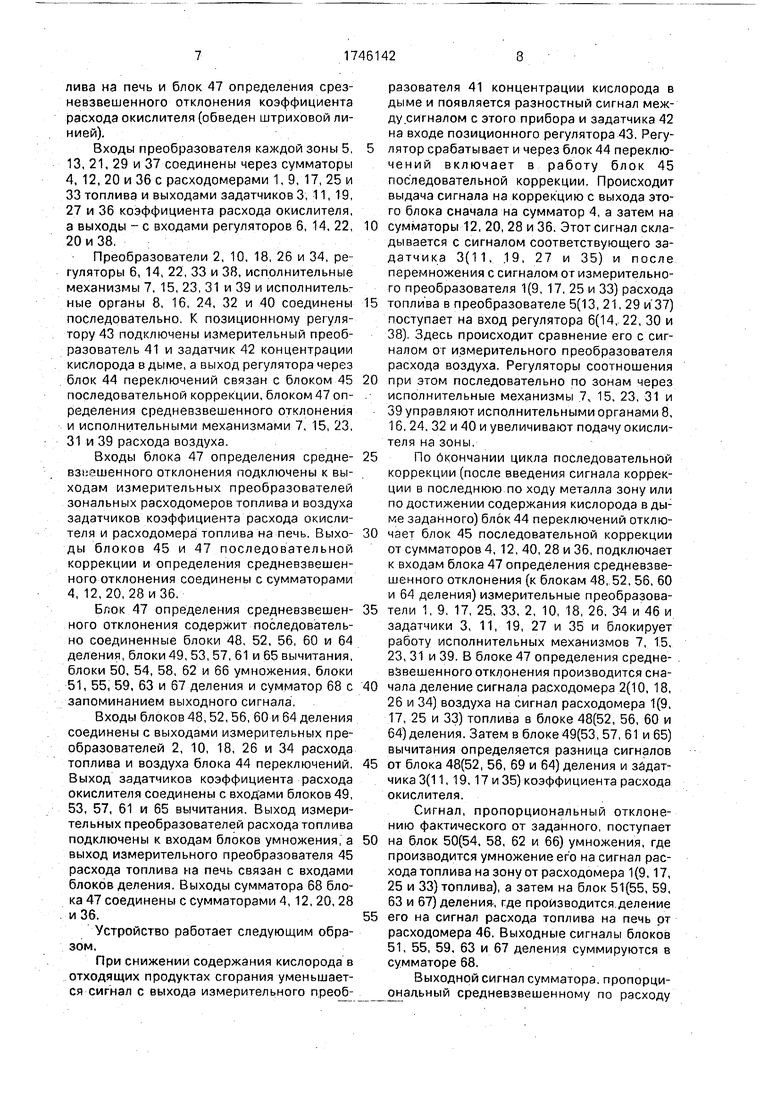

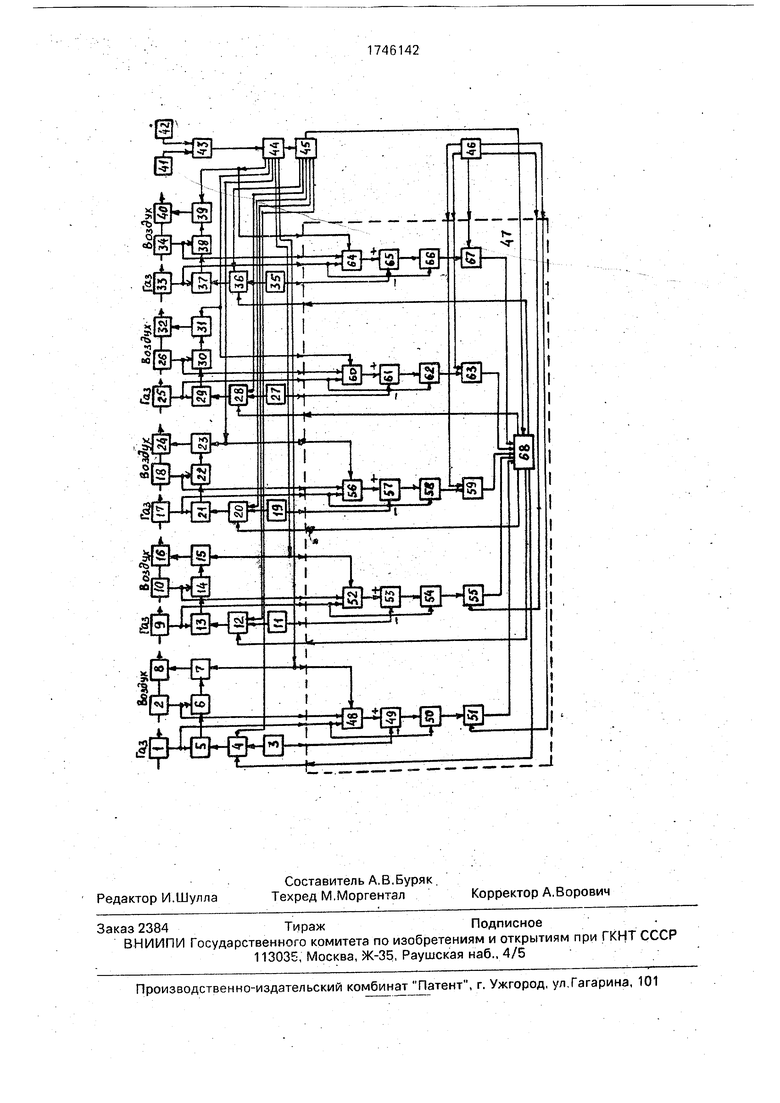

На чертеже приведена блок-схема устройства реализующего способ на пятизон- ной печи.

Устройство включает для новой зоны печи измерительной преобразователь 1 зональных расходомера топлива и преобразователь 2 расходомера воздуха, задатчик 3 коэффициента расхода окислителя, сумматор 4, преобразователь 5, регулятор 6, исполнительный механизм 7, исполнительный органы 8 расхода воздуха. На чертеже показаны для других зон печи преобразователи 9, 17, 25 и 33 расходомеров топлива, преобразователи 10, 1Я, 26 и 34 расходомеров воздуха, задатчики 11,19, 27 и 35 коэффициента расхода окислителя, сумматоры 12, 20, 28 и 36, преобразователи 13, 21, 29 и 37,. регуляторы 14, 22, 30 и 38, исполнительные механизмы 15, 23, 31 и 39, исполнительные органы 16, 24, 32 и 40 расхода воздуха.

Кроме того, устройство содержит измерительный преобразователь 41 и задатчик 42 концентрации кислорода в дыме позиционный регулятор 43, блок 44 переключений, блок 45 последовательной коррекции, измерительный преобразователь 46 расхода топлива на печь и блок 47 определения срез- невзвешенного отклонения коэффициента расхода окислителя (обведен штриховой линией).

Входы преобразователя каждой зоны 5, 13, 21, 29 и 37 соединены через сумматоры 4, 12, 20 и 36 с расходомерами 1, 9, 17, 25 и 33 топлива и выходами задатчиков 3, 11, 19, 27 и 36 коэффициента расхода окислителя, а выходы - с входами регуляторов 6, 14, 22, 20 и 38,

Преобразователи 2, 10, 18, 26 и 34, регуляторы 6, 14, 22, 33 и 38, исполнительные механизмы 7, 15, 23, 31 и 39 и исполнительные органы 8, 16, 24, 32 и 40 соединены последовательно. К позиционному регулятору 43 подключены измерительный преобразователь 41 и задатчик 42 концентрации кислорода в дыме, а выход регулятора через блок 44 переключений связан с блоком 45 последовательной коррекции, блоком 47 определения средневзвешенного отклонения и исполнительными механизмами 7, 15, 23, 31 и 39 расхода воздуха.

Входы блока 47 определения средневзвешенного отклонения подключены к выходам измерительных преобразователей зональных расходомеров топлива и воздуха задатчиков коэффициента расхода окислителя и расходомера топлива на печь. Выходы блоков 45 и 47 последовательной коррекции и определения средневзвешенного отклонения соединены с сумматорами 4, 12, 20, 28 и 36.

Блок 47 определения средневзвешенного отклонения содержит последовательно соединенные блоки 48, 52, 56, 60 и 64 деления, блоки 49, 53, 57, 61 и 65 вычитания, блоки 50, 54, 58, 62 и 66 умножения, блоки 51, 55, 59, 63 и 67 деления и сумматор 68 с запоминанием выходного сигнала.

Входы блоков 48,52,56, 60 и 64 деления соединены с выходами измерительных преобразователей 2, 10, 18, 26 и 34 расхода топлива и воздуха блока 44 переключений. Выход задатчиков коэффициента расхода окислителя соединены с входами блоков 49, 53, 57, 61 и 65 вычитания. Выход измерительных преобразователей расхода топлива подключены к входам блоков умножения, а выход измерительного преобразователя 45 расхода топлива на печь связан с входами блоков деления. Выходы сумматора 68 блока 47 соединены с сумматорами 4, 12, 20, 28 и 36.

Устройство работает следующим образом,

При снижении содержания кислорода в отходящих продуктах сгорания уменьшается сигнал с выхода измерительного преобразователя 41 концентрации кислорода в дыме и появляется разностный сигнал между .сигналом с этого прибора и задатчика 42 на входе позиционного регулятора 43. Регулятор срабатывает и через блок 44 переклю- чений включает в работу блок 45 последовательной коррекции. Происходит выдача сигнала на коррекцию с выхода этого блока сначала на сумматор 4, а затем на

сумматоры 12, 20, 28 и 36. Этот сигнал складывается с сигналом соответствующего задатчика 3(11, .19, 27 и 35) и после перемножения с сигналом от измерительного преобразователя 1(9, 17, 25 и 33) расхода

топлива в преобразователе 5(13, 21, 29 и 37) поступает на вход регулятора 6(14, 22, 30 и 38). Здесь происходит сравнение его с сигналом ог измерительного преобразователя расхода воздуха. Регуляторы соотношения

при этом последовательно по зонам через исполнительные механизмы 7, 15, 23, 31 и 39 управляют исполнительными органами 8,

16,24, 32 и 40 и увеличивают подачу окислителя на зоны.

По Окончании цикла последовательной коррекции (после введения сигнала коррекции в последнюю по ходу металла зону или по достижении содержания кислорода в дыме заданного) блок 44 переключений отключает блок 45 последовательной коррекции от сумматоров 4, 12, 40, 28 и 36, подключает к входам блока 47 определения средневзвешенного отклонения (к блокам 48, 52, 56, 60 и 64 деления) измерительные преобразователи 1, 9, 17, 25, 33, 2, 10, 18, 26, 34 и 46 и задатчики 3, 11, 19, 27 и 35 и блокирует работу исполнительных механизмов 7, 15, 23, 31 и 39. В блоке 47 определения средневзвешенного отклонения производится сначала деление сигнала расходомера 2(10, 18, 26 и 34) воздуха на сигнал расходомера 1(9,

17,25 и 33) топлива в блоке 48(52, 56, 60 и 64) деления. Затем в блоке 49(53, 57, 61 и 65) вычитания определяется разница сигналов

от блока 48(52, 56, 69 и 64) деления и задатчика 3(11, 19.17 и 35) коэффициента расхода окислителя.

Сигнал, пропорциональный отклонению фактического от заданного, поступает

на блок 50(54, 58, 62 и 66) умножения, где производится умножение его на сигнал расхода топлива на зону от расходомера 1(9,17, 25 и 33) топлива), а затем на блок 51(55, 59, 63 и 67) деления, где производится деление

его на сигнал расхода топлива на печь от расходомера 46. Выходные сигналы блоков 51, 55, 59, 63 и 67 деления суммируются в сумматоре 68.

Выходной сигнал сумматора, пропорци- онадьный средневзвешенному по расходу

топлива отклонению от заданного, поступает на сумматор 4(12, 20, 28 и 36) зон. После суммирования с сигналом от задатчика 3(11, 19, 27 и 35) и перемножения этого сигнала с сигналом от измерительного преобразователя 1(9, 17, 25 и 33) расхода топлива в преобразователе 5(13, 21, 29 и 37) сигнал поступает на вход регулятора 6(14, 22, 30 и 38). После этого блок 44 переключения одновременно подключает выходы регуляторов к исполнительным механизмам 7,15,23, 31 и 39, отключает входы блока 47 определения средневзвешенного отклонения (отключает блоки 48, 52, 56, 60 и 64) деления от измерительных преобразователей и задат- чиков 1, 9, 17, 25, 33, 2, 10, 18, 26, 34, 46, 3, 11, 19, 27 и 35, включает в работу элемент запоминания выходного сигнала сумматора 68 блока 47. Исполнительные механизмы изменяют положение исполнительных органов 8, 16, 24, 32 и 40 расхода воздуха на зоны до обеспечения баланса сигналов на входе регуляторов- 6, 14, 22, 30 и 38. При этом сигнал от расходомера 2(10,18, 26 и 34) воздуха зоны компенсируется сигналом от преобразователя 5(13, 21, 29 и 37), пропорциональным требуемому расходу топлива (произведению расхода топлива на сумму заданного коэффициента расхода окислителя и средневзвешенного отклонения).

Если заданное содержание кислорода в дыме не достигнуто в конце цикла, производится следующий цикл коррекции. При этом подключаются к блоку 45 последовательной коррекции блоком 44 переключения сумматоры 4, 12, 20, 28 и 36. Поскольку в период нового цикла последовательной коррекции с выхода сумматора 68 блока 47 на вход сумматоров 4, 12, 20, 28 и 36 непрерывно поступает сигнал, пропорциональный средневзвешенному отклонению после предыдущего цикла, то последовательная коррекция производится по зонам аналогично, но с нового начального уровня распределения коэффициента расхода окислителя по зонам. По окончании нового цикла последовательной коррекции схема работает аналогично.

При повышении содержания кислорода в дыме относительно заданного работа схемы происходит аналогично, изменяется лишь последовательность коррекции коэффициента расхода окислителя по зонам от блока 45 последовательной коррекции на обратную.

П р и м е р. В кольцевой проходной печи колесопрокатного цеха нагревают заготовки диаметром 0,515-0,575 м, высотой 0,215- 0,365 м до 1240-1260°С для производства цельнокатанных железнодорожных колес и

заготовок шестерен. Производительность печи - 100 заготовок в горячий час. Печь отапливается природным газом, имеет пять регулируемых зон и методическую. Металл 5 после посада проходит неотапливаемую методическую зону, затем последовательно зоны I-V. Движение газов в печи противо- точное. Температура в зонах поддерживается автоматически на уровне: I зона 1205°С,

0 II зона 1255°С, III зона 1280°С, IV зона 1290°С, V зона 1290°С. Стабилизация коэффициентов расхода окислителя (воздуха) на- отапливаемых зонах производится автономными автоматическими системами уп5 равления. Отбор уходящих продуктов сгорания на газовый анализ производят у свода методической зоны на расстоянии 2,8 м перед общим дымоотбором. На основании исследований установлено, что оптималь0 ное содержание кислорода составляет в зонах: методической на расстоянии 2,8 м перед общим дымоотбором 4,2%; I 4,0 II 5,5%; III 5,2%; IV 3,4%; V 2,1%. Вначале устанавливают заданные коэффициенты

5 расхода воздуха по зонам 11,0; I11,55; III 1,2; IV 0,8; V 0,8 с помощью задатчиков и шаг изменения по зонам 0,1; 0,09; 0,08; 0,07; 0,06.

При снижении-производительности пе0 чи до 70 заготовок в час содержание кислорода в методической зоне перед дымоотбором повысилось до 7,4%, поэтому уменьшают коэффициент расхода воздуха сначала в зоне V на 0,1, затем в IV-й зоне на

5 0,09 и II 1-й зоне на 0,08, после чего содержание кислорода в уходящих продуктах сгорания уменьшается до оптимального 4,2%.

Затем фиксируют расход топлива по зонам I-V, который составляет 220, 270, 350,

0 270 и 200 м3/ч, воздуха 2160, 3040, 3840, 1880, 1370 м3/ч (общий расход топлива на печь составляет при этом 1310м3/ч). Так как теоретически необходимое для полного сгорания 1 м3 используемого топлива количест5 во воздуха 9,8 м3/м3, то фактический коэффициент расхода воздуха по зонам I-V составляет 1,0; 1,15; 1,12; 0,71; 0,7 и отклонение его от заданных значений (0; 0; - 0,08 - 0,09; 0,1). Средневзвешенное отклонение

0 коэффициента расхода окислителя оценивают как

„ 220 , п 270 п пя 360 О тгпго + О тотя 0,08

1310

1310

1310

-та -ТГГО0-1 -0 555- 5 Затем изменяют заданные коэффициенты расхода воздуха по зонам I-V на - 0,055; 1,0-0,,945; 1,15-0,,095 1,2-0,,145; 0,8-0,,745; 0,8- 0,,745 и устанавливают расход воздуха одновременно на зоны I-V 2040, 2900;

3920; 1970: 1460 м3/ч, соответствующий скорректированным заданным коэффициентам расхода воздуха. Содержание кислорода в уходящих продуктах сгорания при этом не изменяется (4,2%). Концентрация О2 по зонам составляет: I 4,0%: II 5,7; III 5,2; IV 3,3%; V2,2%.

Через некоторое время производительность печи снова достигает 100 заготовок в час, Содержание кислорода в уходящих продуктах сгорания снизилось до 2,1%, поэтому увеличивают коэффициент расхода воздуха сначала в зоне I на 0,1, затем зоне II на 0,09 и зоне III на 0,08, после чего содержание кислорода в методической зоне повысилось до 4,2%.

После этого фиксируют расход топлива по зонам I-V, который составляет 280; 310; 260; 320; 270 м3/ч, воздуха 2870, 3600; 3120; 2340; 1970 м3/ч. Определяют фактические коэффициенты расхода окислителя 1Х)45; 1,85, 1,225, 0,745; их отклонения оттехноло- гически заданных 0,045, 0.035, 0,025. - 0,055, - 0,055 и средневзвешенное отклонение:

0,045 Ж+0,,025 26°

1440

1440

1440

-О.,.

Поэтому устанавливают технологически заданные коэффициенты расхода воздуха по зонам: 1 1,0; II 1,15; III 1,2; IV 0,8; V 0,8 и расход воздуха по зонам 2740; 3480; 3050, 2510; 2120 м3/ч, соответствующий этим коэффициентам. Содержание кислорода в уходящих продуктах сгорания 4,2% по зонам: I 4,1%; II 5,5%; 111 5,2%; IV 3.5; V 2.1%.

Удельный расход топлива составил 34,6

- , количество колес, подвергаемых ремонтной обточке по поверхностным дефектам от общего количества прокатанных за сутки (1620 шт.) 3,2% (52 колеса), окончательный брак по поверхностным дефектам 0,2% (3 колеса). Температура металла на выдаче за период эксплуатации в технологическом диапазоне 1250-1260°С.

После суточной эксплуатации печи по предлагаемому способу управления сжиганием топлива возвращаются к заданным по технологии коэффициентам расхода воздуха по зонам I-V (1,0; 1,15; 1,2;.0,8; 0,8), задают шаг изменения по зонам 0,1 0,09. 0,07, 0.06, 0,05.

При производительности печи 75 заготовок в час содержание кислорода в уходящих продуктах сгорания составляет 7,1%. Его уменьшают по известному способу, сначала снижая коэффициент расхода воздуха в зоне V на 0,1, затем в зоне IV на 0,09 и зоне

III на 0,07. После этого содержание 02 в уходящих продуктах сгорания уменьшается до заданного4,2%. По прошествии нескольких минут производительность печи восстанавливается на уровне 100 заготовок в час и содержание кислорода в методической зоне уменьшается до 2,3%. Поэтому увеличивают по известному способу сначала в зоне I на 0,1, затем в зоне II на 0,09 и зоне III на 0,07,

после чего содержание кислорода в уходящем из печи дыме устанавливается на заданном уровне 4,2 %. Коэффициент расхода воздуха по зонам I-V при этом составляет 1,1; 1,24; 1,2; 0,71; 0,7, содержание числорода 4,1, 4,2, 3,8, 2,0, 1,8%. Удельный расход

топлива при этом 36,3

кг у т

1, количество колес, подвергаемых ремонтной обточке по поверхностным дефектам от общего числа,

0 прокатанных за сутки (1604 шт.) 6,8% (109 колес), окончательный брак по поверхностным дефектам 0.3% (5 колес) Температура металла на выдаче за период эксплуатации - технологическая (1240-1260°С).

5Таким образом, по сравнению с известным предлагаемый способ позволяет снизить удельный расход топлива на 4 - 5%, уменьшить количество ремонтируемых колес на 3-4% и снизить брак по запрессован0 ной окалине на 0,1 %.

Формула изобретения Способ управления сжиганием топлива в многозонной проходной печи, включающий задание коэффициентов расхода окислителя

5 по зонам и величин шага коррекции последнего, изменение фактического коэффициента расхода окислителя по составу отходящих продуктов сгорания последовательным цикличным его изменением по зонам печи в диа0 пазоне 0,7-1,4 с уменьшением его при избытке окислителя в направлении, обратном движению металла, и увеличением - при недостатке окислителя в направлении движения металла при последовательно

5 уменьшающемся шаге коррекции от зоны к зоне в пределах 0,2-0,05 в каждом цикле, отличающийся тем, что, с целью повышения точности регулирования, снижения удельного расхода топлива и умень0 шения поверхностных дефектов металла, в конце каждого цикла фиксируют расходы топлива и окислителя по зонам печи, определяют фактические коэффициенты расхода окислителя на каждую зону, их отклонение

5 от заданных значений, по ним определяют средневзвешенное по расходу топлива отклонение, после чего заданные значения коэффициентов расхода окислителя по всем зонам изменяют на величину средневзвешенного отклонения.

,3h

i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования соотношения топливо - воздух в многозонной печи | 1990 |

|

SU1746143A1 |

| Устройство управления сжиганием топлива в пламенной печи | 1984 |

|

SU1254041A1 |

| Способ автоматического управления сжиганием топлива в рециркуляционной печи и устройство для его осуществления | 1984 |

|

SU1252365A1 |

| Способ управления сжиганием топлива в многозонной методической печи | 1985 |

|

SU1339383A1 |

| Способ управления сжиганием топлива в проходной печи | 1986 |

|

SU1357445A1 |

| Способ автоматического управления режимами сжигания топлива и рециркуляции продуктов сгорания в проходной термической печи | 1989 |

|

SU1752794A1 |

| Система автоматического регулирования соотношения топливо- воздух нагревательного устройства | 1982 |

|

SU1059354A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ГАЗОПЛОТНОСТИ РАБОЧЕГО ПРОСТРАНСТВА ЭНЕРГОТЕХНОЛОГИЧЕСКИХ АГРЕГАТОВ | 2012 |

|

RU2496070C1 |

| Способ автоматического управления сжиганием топлива в многозонной проходной пламенной печи | 1980 |

|

SU933756A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ГОРЕНИЯ В ТЕПЛОВОМ АГРЕГАТЕ | 2013 |

|

RU2537654C2 |

Использование: в колесопрокатном производстве при нагреве заготовок в кольцевых печах. Сущность изобретения: определяют фактические значения коэффициентов расхода окислителя на каждую зону печи, их отклонения от заданных значений и средневзвешенные по расходу топлива отклонения и корректируют заданные значения коэффициентов расхода окислителя по всем зонам на величину средневзвешенного отклонения. 1 ил.

| Качанов В | |||

| Ю. | |||

| Блинов О | |||

| М., Беленький А | |||

| М | |||

| Автоматизация управления металлургическими процессами | |||

| - М.: Металлургия, 1974, с | |||

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

| Способ автоматического управления сжиганием топлива в многозонной проходной пламенной печи | 1980 |

|

SU933756A1 |

Авторы

Даты

1992-07-07—Публикация

1990-05-21—Подача