Изобретение относится к устройствам для смешивания двух или более компонентов порошкообразных или гранулированных материалов, в частности для смешивания компонентов молотой фритты стеклоэмали.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является смеситель порошков непрерывного действия, содержащий камеру смешения; бункеры исходных компонентов, ленточные питатели со средствами регулировки толщины слоя порошка и наклонные направляющие ссыпаемых компонентов, причем камера смешения имеет противоположные стенки, снабженные приводами возвратно-поступательного движения относительно горизонтальной плоскости, а также перфорированные пластины, установленные одна над другой, при этом каждая из пластин одной стенки при перемещении входит в промежутки между пластинками противоположной стенки.

К недостаткам смесителя относятся невысокая производительность из-за замедленного перемещения, материала по неудобообтекаемым участкам камеры смешения, неблагоприятные условия труда из- за большой запыленности участка, значительные энергозатраты при смешивании значительных масс порошков и высокий абразивный износ перфорированных пластин камеры смешения из-за их относительно ускоренного возвратно-поступательного перемещения в среде абразивного материала, воздействующего на их поверхность с относительно высоким удельным давлением.

Целью изобретения является повышение производительности смесителя и улучшение условий труда.

Поставленная цель достигается тем, что смеситель сыпучих материалов непрерывXIJb XI

GO

ю

ного действия, содержащий камеру смешения бункеры исходных компонентов, дозаторы и наклонные направляющие, снабжен расположенными в камере смешения устройствами гравитационно-инерционного смешения сыпучих материалов, выполненными в виде соосно установленных в камере последовательно один под другим емкости, образованной овальными перфорированными пластинами, размещенными с зазором и обращенными друг к другу вогнутыми сторонами, перфорированного пирамидо- образного рассецвателя. обращенного основанием вверх, пирамидообразной воронки с окнами и сливными рукавами, имеющими направляющие, и конфузора, при этом наклонные направляющие-выполнены в виде труб, выходные отверстия кото- рых расположены внутри камеры смешения.

Кроме того, устройства гравитационно- инерционного смешения выполнены с защитным покрытием, например, из стеклоэмали, а проходные отверстия устройств выполнены с уменьшающейся по ходу движения материала суммарной площадью.

Камера смешения снабжена расположенным над выходными отверстиями труб вытяжным патрубком, имеющим со стороны камеры перфорированный конус.

Изобретение позволяет повысить производительность и улучшить условия труда за счет непрерывного гравитационно-инерционного спуска материалов по гладким удобообтекаемым поверхностям устройств разделения общего потока на отдельные потоки и последующего взаимодействия этих потоков до состояния высокой степени смешения.

Весь процесс от подачи материалов до смешения происходит в закрытых устройствах-, в результате чего исключается запыленность и улучшаются условия труда, а полость камеры смешения вентилируется с помощью аспирационной системы, подключенной к ее вытяжному патрубку, прикрытому перфорированным конусом для первичной грубой очистки удаляемого воздуха от частиц компонентов.

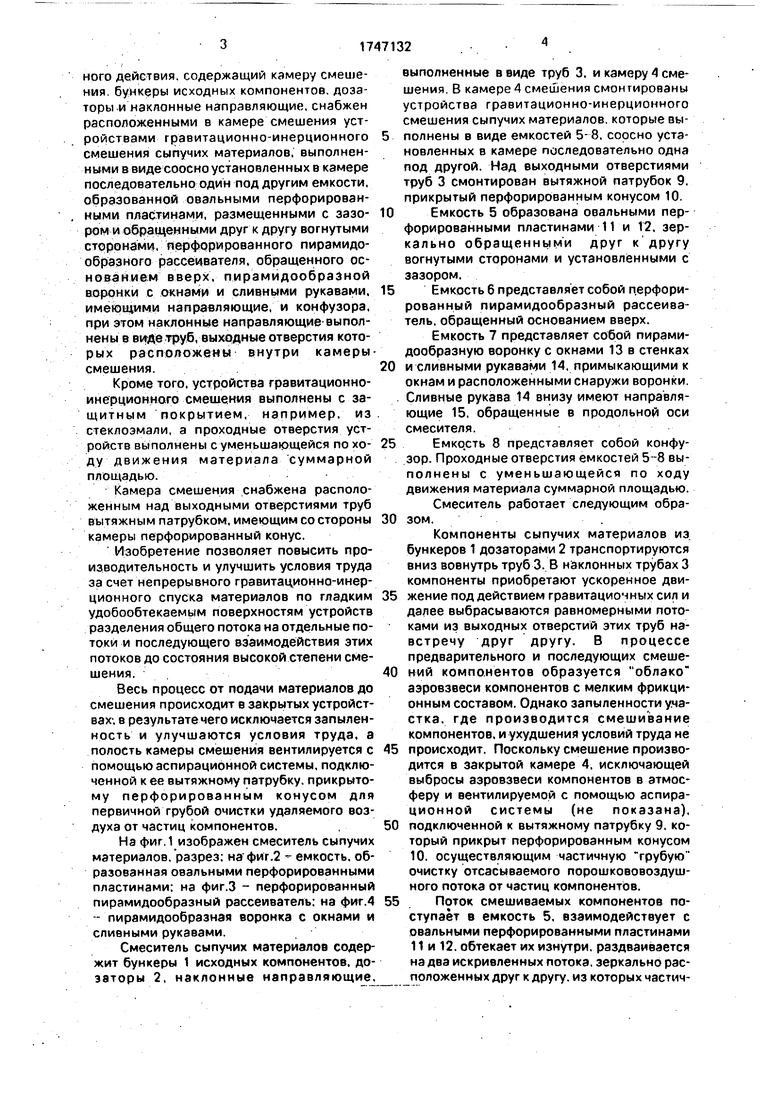

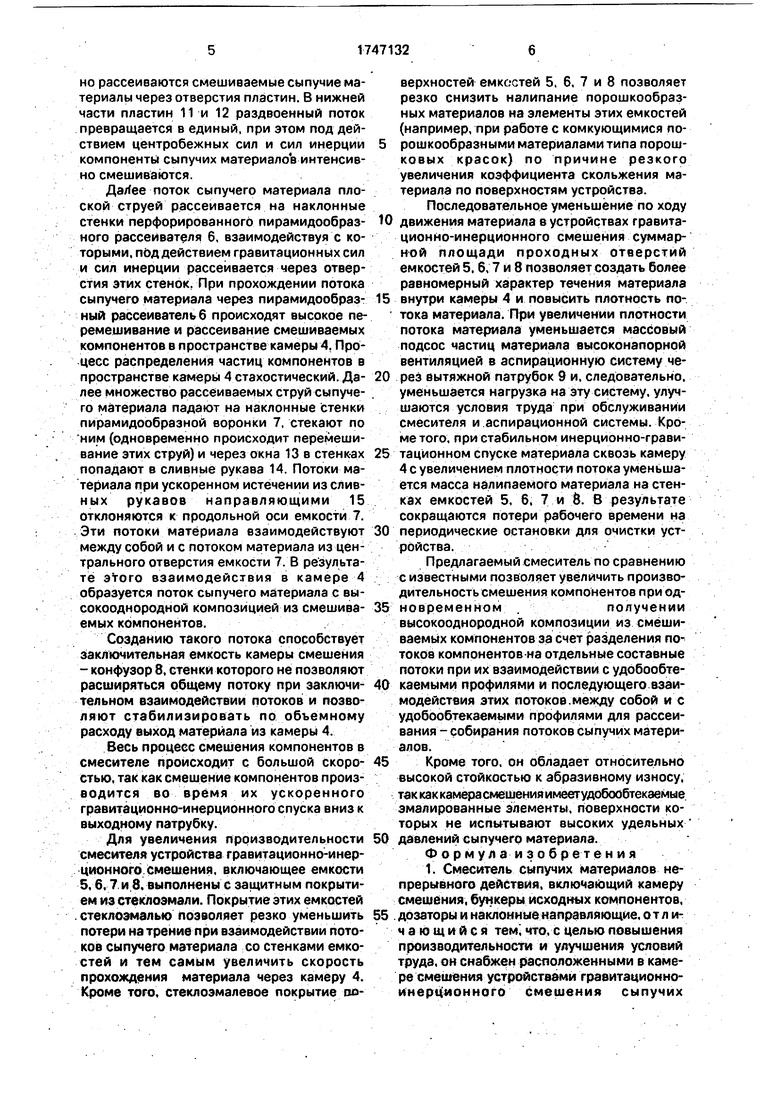

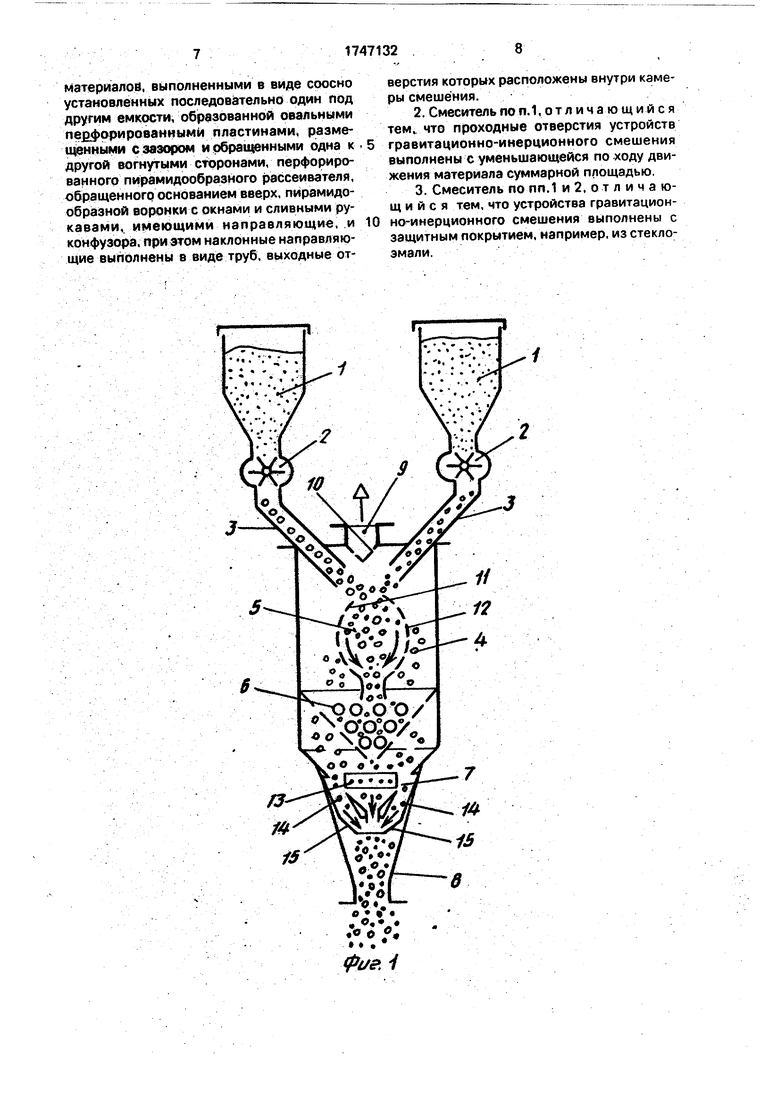

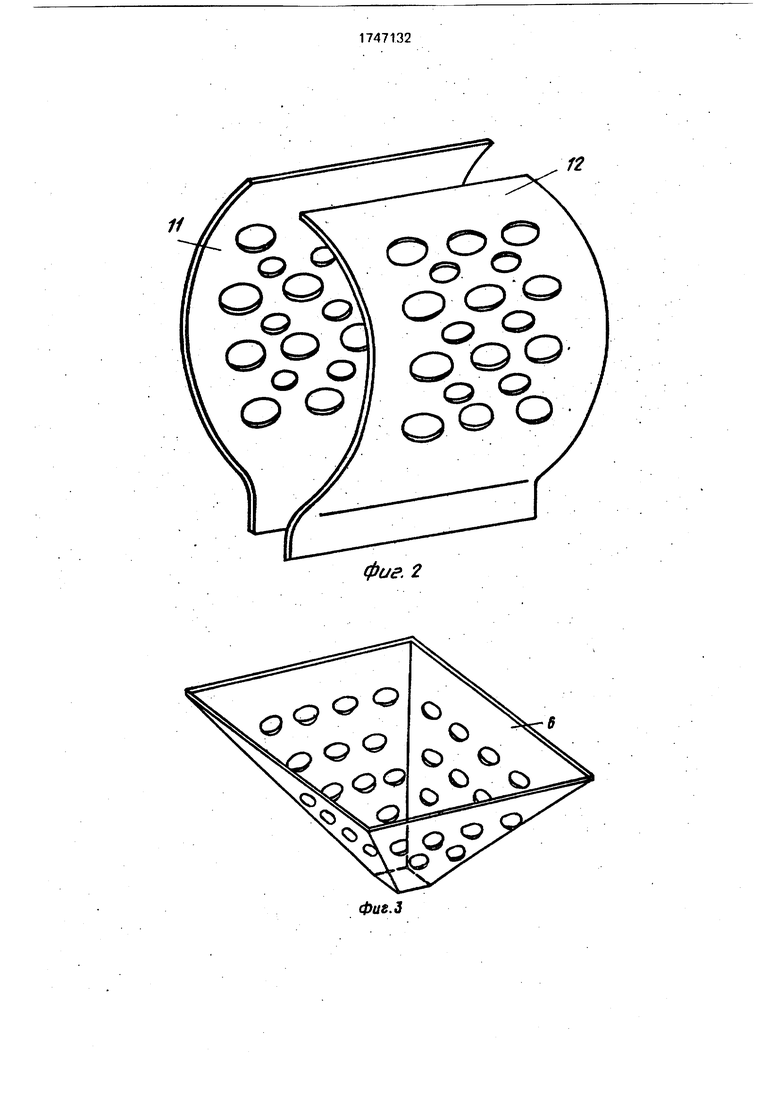

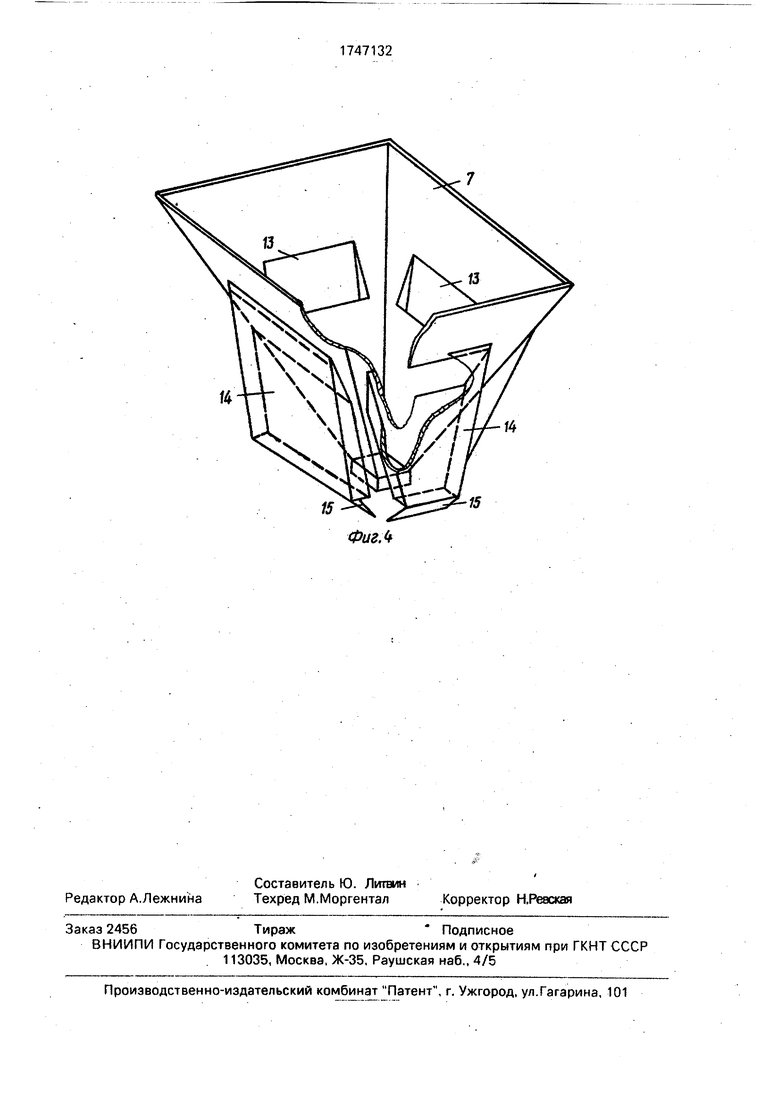

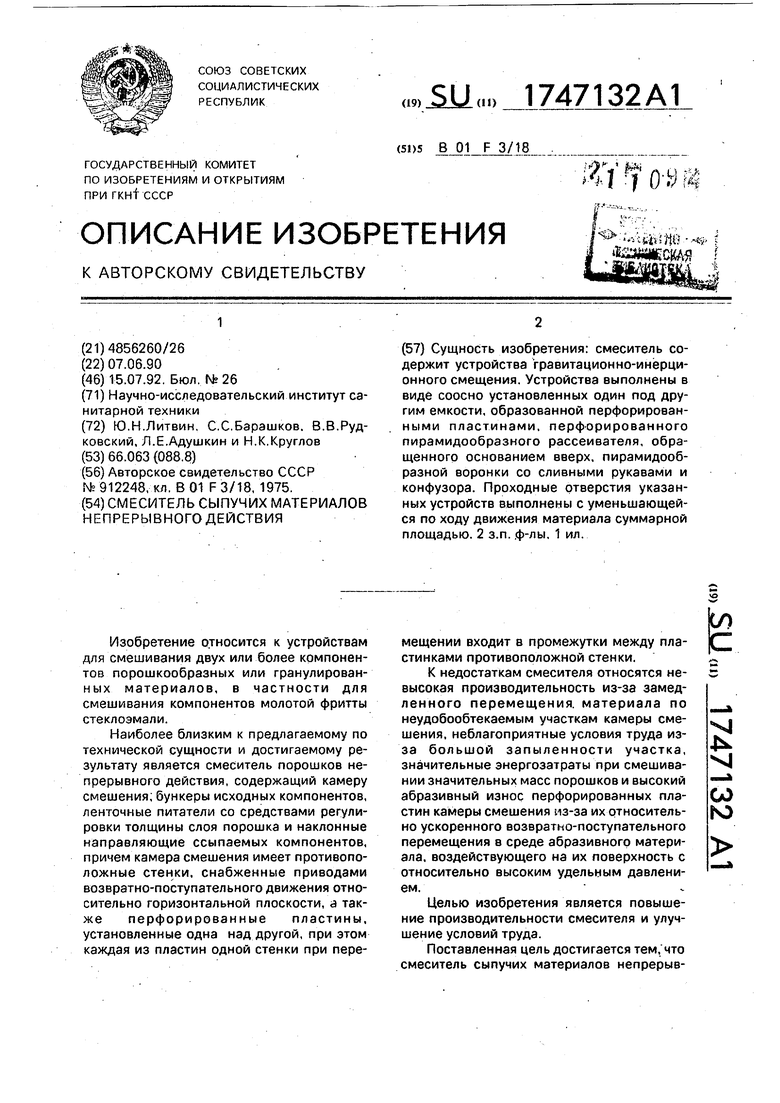

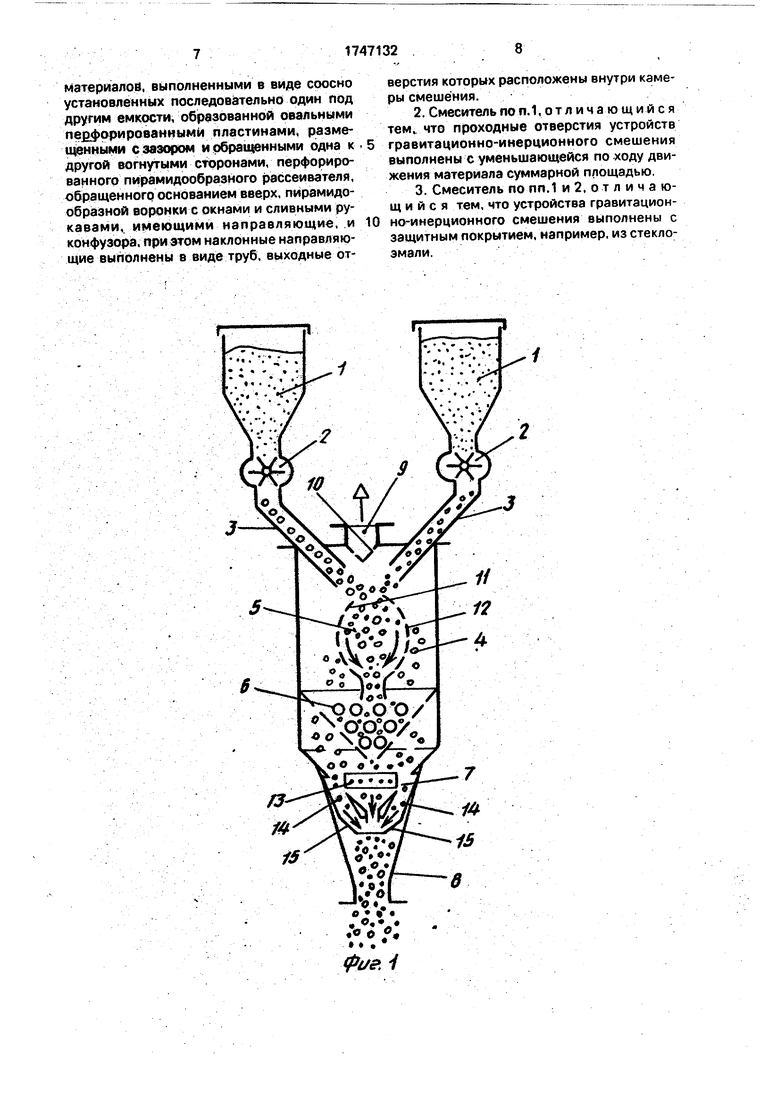

На фиг.1 изображен смеситель сыпучих материалов, разрез: на фиг.2 - емкость, образованная овальными перфорированными пластинами: на фиг.З - перфорированный пирамидообразный рассеиватель: на фиг.4 - пирамидообрэзная воронка с окнами и сливными рукавами.

Смеситель сыпучих материалов содержит бункеры 1 исходных компонентов, дозаторы 2, наклонные направляющие.

выполненные в виде труб 3. и камеру 4 смешения. В камере 4 смешения смонтированы устройства гравитационно-инерционного смешения сыпучих материалов, которые выполнены в виде емкостей 5-8, соосно установленных в камере последовательно одна под другой. Над выходными отверстиями труб 3 смонтирован вытяжной патрубок 9. прикрытый перфорированным конусом 10.

0 Емкость 5 образована овальными перфорированными пластинами 11 и 12. зеркально обращенными друг к другу вогнутыми сторонами и установленными с зазором.

5 Емкость 6 представляет собой перфорированный пирамидообразный рассеиватель. обращенный основанием вверх.

Емкость 7 представляет собой пирами- дообразную воронку с окнами 13 в стенках

0 и сливными рукавами 14, примыкающими к окнам и расположенными снаружи воронки. Сливные рукава 14 внизу имеют направляющие 15, обращенные в продольной оси смесителя.

5 Емко.сть 8 представляет собой конфузор. Проходные отверстия емкостей 5-8 выполнены с уменьшающейся по ходу

движения материала суммарной площадью.

Смеситель работает следующим обра0 зом.

Компоненты сыпучих материалов из бункеров 1 дозаторами 2 транспортируются вниз вовнутрь труб 3. В наклонных трубах 3 компоненты приобретают ускоренное дви5 жение под действием гравитациочных сил и далее выбрасываются равномерными потоками из выходных отверстий этих труб навстречу друг другу. В процессе предварительного и последующих смеше0 ний компонентов образуется облако аэровзвеси компонентов с мелким фрикционным составом. Однако запыленности участка, где производится смешивание компонентов, и ухудшения условий труда не

5 происходит. Поскольку смешение производится в закрытой камере 4. исключающей выбросы азровзвеси компонентов в атмосферу и вентилируемой с помощью аспирационной системы (не показана),

0 подключенной к вытяжному патрубку 9. который прикрыт перфорированным конусом 10. осуществляющим частичную грубую очистку отсасываемого порошкововоздуш- ного потока от частиц компонентов.

5 Поток смешиваемых компонентов поступает в емкость 5, взаимодействует с овальными перфорированными пластинами 11 и 12. обтекает их изнутри, раздваивается на два искривленных потока, зеркально расположенных друг к другу, из которых частично рассеиваются смешиваемые сыпучие материалы через отверстия пластин. В нижней части пластин 11 и 12 раздвоенный поток превращается в единый, при этом под действием центробежных сил и сил инерции компоненты сыпучих материалов интенсивно смешиваются.

Да/fee поток сыпучего материала плоской струей рассеивается на наклонные стенки перфорированного пирамидообраз- ного рассеивателя 6, взаимодействуя с которыми, под действием гравитационных сил и сил инерции рассеивается через отверстия этих стенок. При прохождении потока сыпучего материала через пирамидообраз- ный рассеиватель б происходят высокое перемешивание и рассеивание смешиваемых компонентов в пространстве камеры 4. Процесс распределения частиц компонентов в пространстве камеры 4 стахостический. Далее множество рассеиваемых струй сыпучего материала падают на наклонные стенки пирамидообразной воронки 7, стекают по ним (одновременно происходит перемешивание этих струй) и через окна 13 в стенках попадают в сливные рукава 14. Потоки материала при ускоренном истечении из слив- ных рукавов направляющими 15 отклоняются к продольной оси емкости 7. Эти потоки материала взаимодействуют между собой и с потоком материала из центрального отверстия емкости 7. В результате этого взаимодействия в камере 4 образуется поток сыпучего материала с высокооднородной композицией из смешиваемых компонентов.

Созданию такого потока способствует заключительная емкость камеры смешения - конфузор 8, стенки которого не позволяют расширяться общему потоку при заключительном взаимодействии потоков и позволяют стабилизировать по объемному расходу выход материала из камеры 4.

Весь процесс смешения компонентов в смесителе происходит с большой скоростью, так как смешение компонентов производится во время их ускоренного гравитационно-инерционного спуска вниз к выходному патрубку.

Для увеличения производительности смесителя устройства гравитационно-инерционного смешения, включающее емкости 5,6,7 и 8, выполнены с защитным покрытием из стеклоэмали. Покрытие этих емкостей стеклоэмалью позволяет резко уменьшить потери на трение при взаимодействии потоков сыпучего материала со стенками емкостей и тем самым увеличить скорость прохождения материала через камеру 4. Кроме того, стеклоэмалевое покрытие поверхностей емкостей 5, 6, 7 и 8 позволяет резко снизить налипание порошкообразных материалов на элементы этих емкостей (например, при работе с комкующимися по- 5 рошкообразными материалами типа порош- ковых красок) по причине резкого увеличения коэффициента скольжения материала по поверхностям устройства.

Последовательное уменьшение по ходу

0 движения материала в устройствах гравитационно-инерционного смешения суммарной площади проходных отверстий емкостей 5.6,7 и 8 позволяет создать более равномерный характер течения материала

5 внутри камеры 4 и повысить плотность потока материала. При увеличении плотности потока материала уменьшается массовый подсос частиц материала высоконапорной вентиляцией в аспирационную систему че0 рез вытяжной патрубок 9 и, следовательно, уменьшается нагрузка на эту систему, улучшаются условия труда при обслуживании смесителя и аспирационной системы. Кроме того, при стабильном инерционно-грави5 тационном спуске материала сквозь камеру 4 с увеличением плотности потока уменьшается масса налипаемого материала на стенках емкостей 5, 6, 7 и д. В результате сокращаются потери рабочего времени на

0 периодические остановки для очистки устройства.

Предлагаемый смеситель по сравнению с известными позволяет увеличить производительность смешения компонентов при од5 новременном .получении

высокооднородной композиции из смешиваемых компонентов за счет разделения потоков компонентов-на отдельные составные потоки при их взаимодействии с удобообте0 каемыми профилями и последующего взаимодействия этих потоков.между собой и с удобообтекаемыми профилями для рассеивания - собирания потоков сыпучих материалов.

5 Кроме того, он обладает относительно высокой стойкостью к абразивному износу, так как камера смешения имеетудобообтекаемые эмалированные элементы, поверхности которых не испытывают высоких удельных

0 давлений сыпучего материала.

Формула изобретения 1. Смеситель сыпучих материалов непрерывного действия, включающий камеру смешения, бункеры исходных компонентов,

5 дозаторы и наклонные направляющие, отличающийся тем что, с целью повышения производительности и улучшения условий труда, он снабжен расположенными в камере смешения устройствами гравитационно- инерционного смешения сыпучих

материалов, выполненными в виде соосно установленных последовательно один под другим емкости, образованной овальными перфорированными пластинами, размещенными с зазором и обращенными одна к другой вогнутыми сторонами, перфорированного пирамидообразного рассеивателя, обращенного основанием вверх, пирамидо- образной воронки с окнами и сливными рукавами, имеющими направляющие, и конфузора, при этом наклонные направляющие выполнены в виде труб, выходные от0

верстия которых расположены внутри камеры смешения.

2.Смеситель по п.1,отличающийся тем что проходные отверстия устройств гравитационно-инерционного смешения выполнены с уменьшающейся по ходу движения материала суммарной площадью

3.Смеситель по пп.1 и 2, отличающий с я тем, что устройства гравитационно-инерционного смешения выполнены с защитным покрытием, например, из стекло- эмали

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2099270C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ ГРАВИТАЦИОННОГО ТИПА | 2014 |

|

RU2561116C1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2184204C2 |

| УСТРОЙСТВО АСПИРАЦИИ ЕМКОСТЕЙ ПРИ ЗАГРУЗКЕ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2205779C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1988 |

|

RU2067890C1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2179928C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ ГРАВИТАЦИОННОГО ТИПА | 2017 |

|

RU2650120C1 |

| Устройство для приготовления смесей | 1983 |

|

SU1368017A1 |

| Смеситель сыпучих материалов гравитационного типа | 2016 |

|

RU2621225C1 |

| ЭЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1998 |

|

RU2156157C2 |

Сущность изобретения: смеситель содержит устройства гравитационно-инерционного смещения. Устройства выполнены в виде соосно установленных один под другим емкости, образованной перфорированными пластинами, перфорированного пирамидообразного рассеивателя, обращенного основанием вверх, пирамидооб- разной воронки со сливными рукавами и конфузора. Проходные отверстия указанных устройств выполнены с уменьшающейся по ходу движения материала суммарной площадью. 2 з.п. ф-лы, 1 ил.

ОО.О О/

Ж:

«о

Pl/& i

12

фиг. 2

б

фие.З

Г4

15

Фиг Л

f4

15

| Смеситель порошков непрерывного действия | 1975 |

|

SU912248A1 |

Авторы

Даты

1992-07-15—Публикация

1990-06-07—Подача