I

Изобретение относится для смешения сухих порошков, преимущественно тонких, с размеров частиц не более 0,5 мм, и может найти применение в порошковой металлургии, в химической (производство красителей, пластмасс и т.п.) и других отраслях промышленности.

Известен смеситель порошков непрерывного действия, содержащий камеру смешения, бункера исходных компонентов, ленточные питатели со средствами регулировки толщины слоя порошка и с наклонными направляющими СП .

Недостатком этого смесителя, препятствующим получению смеси высокого качества и ускорению процесса перемешивания, является отсутствие устройства для полного и интенсивного перемешивания порошков в камере смешения .

Цель изобретения - повышение ка чества смеси и ускорение процесса смешения.

Указанная цель достигается тем, что в смесителе, содержащем камеру смешения, бункера исходных компонентов, ленточные питатели со средствами регулировки толщины слоя порошка и с наклонными направляющими, противоположные стенки камеры смешения снабжены приводами возвратно-поступательного движения относительно горизонтальной плоскости и установленными одна под другой пер(1юри.рованными пластинами, при этом каждая из пласти.н одной стенки входит в промежутки между пластинами противоположной стенки.

Кроме того, нижняя часть наклон20ной направляющей выполнена по лемнискате.

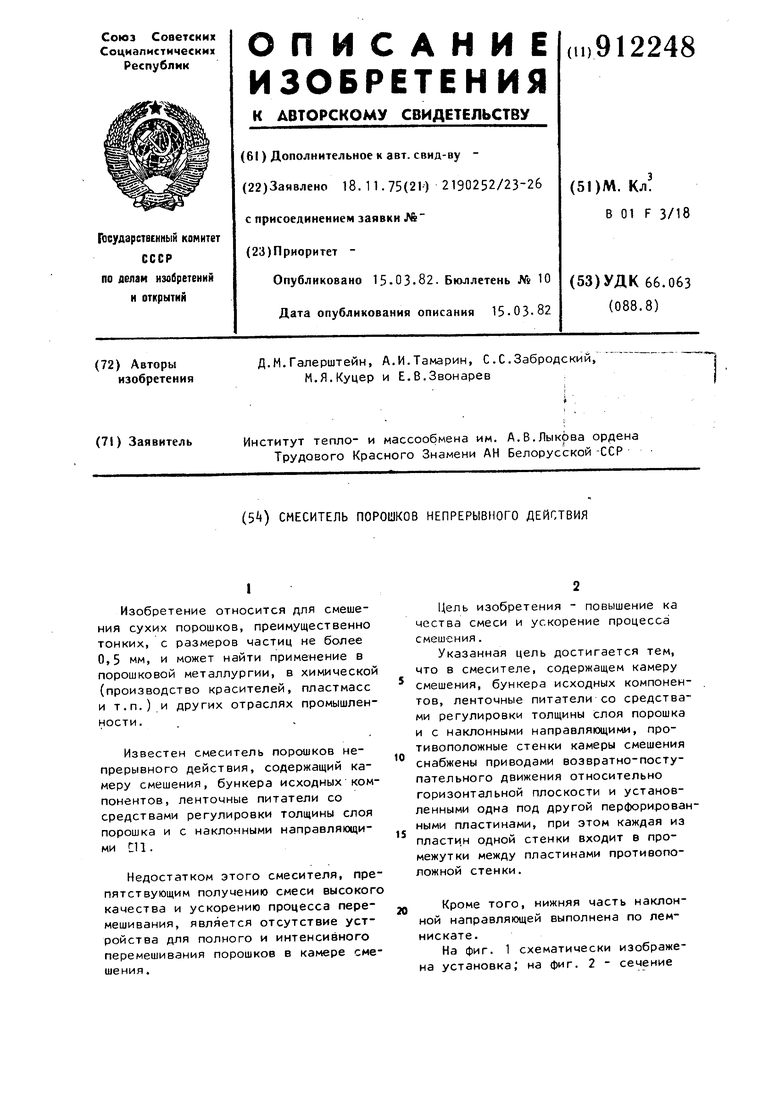

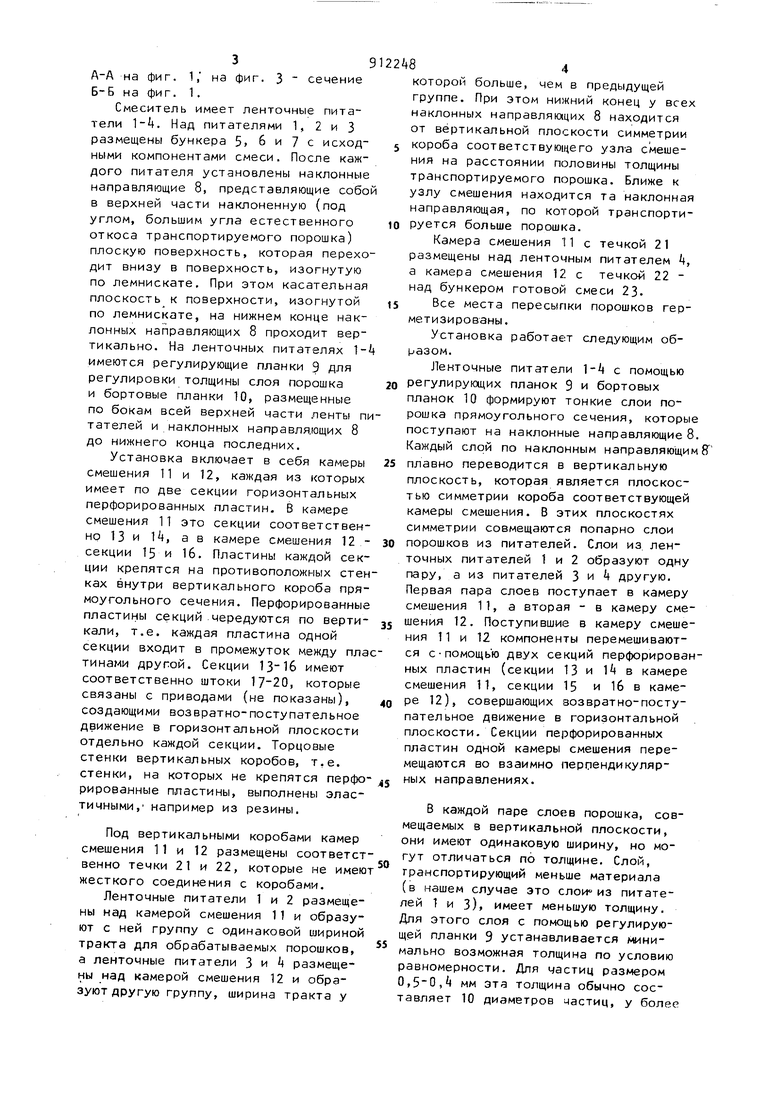

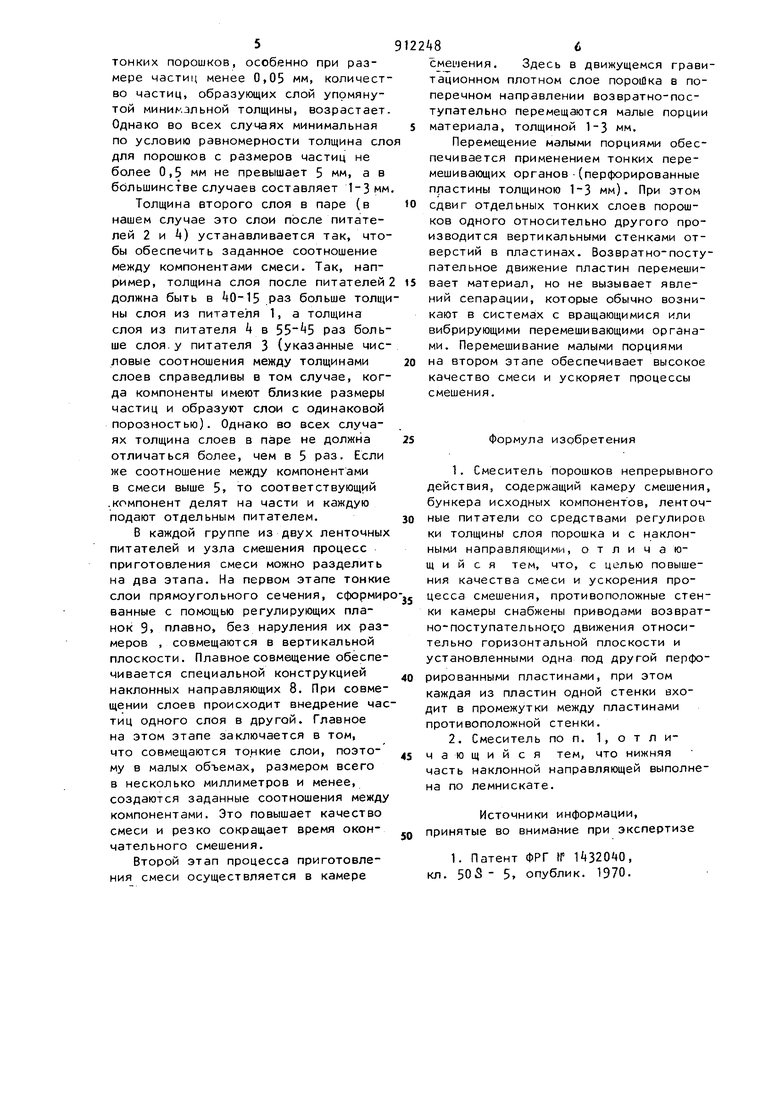

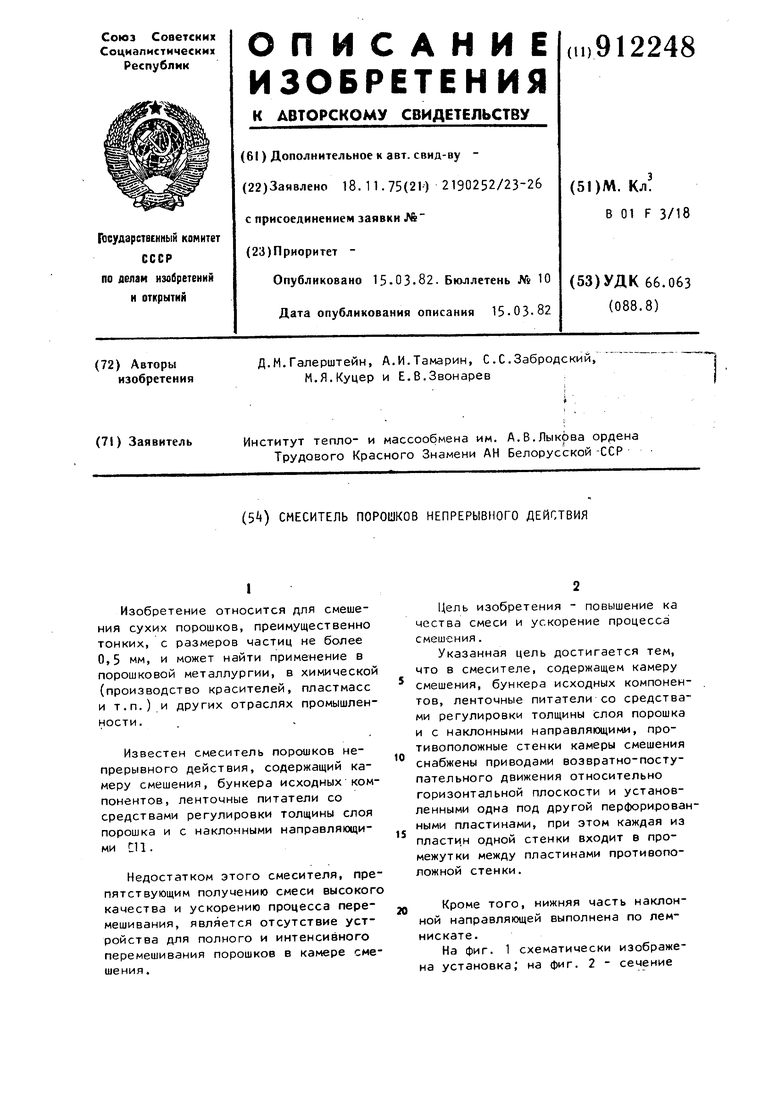

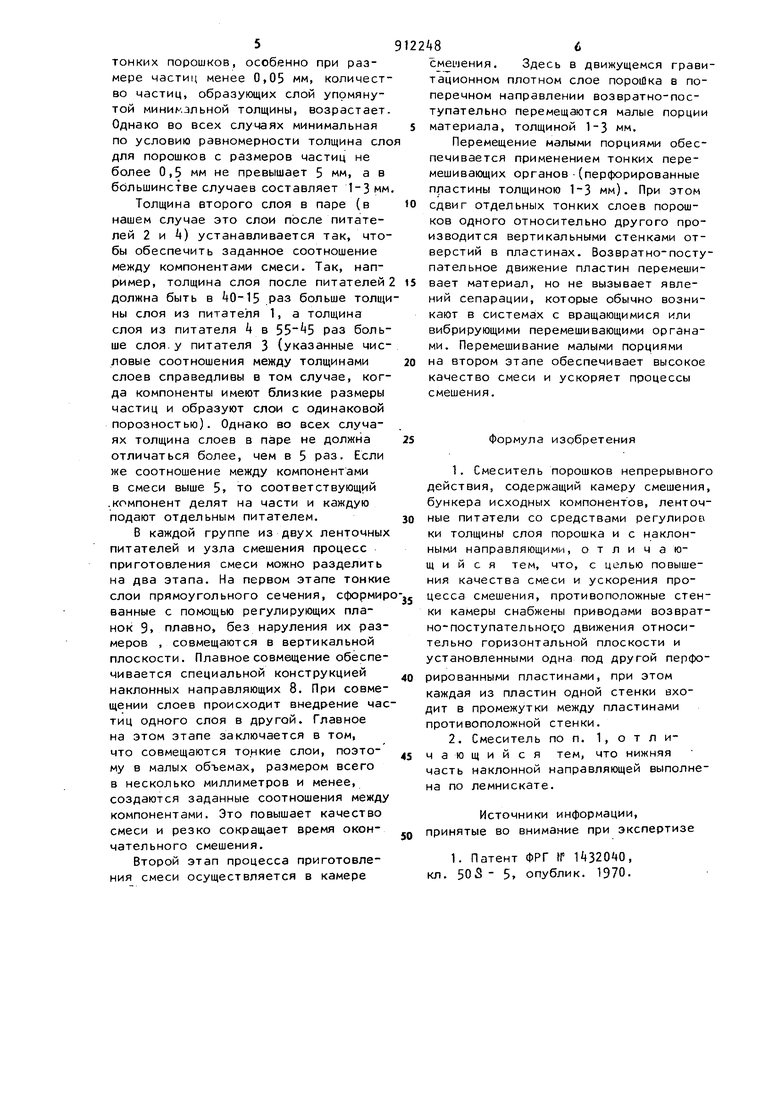

На фиг. 1 схематически изображена установка; на фиг. 2 - сечение

А-А на фиг. 1, на фиг. 3 сечение на фиг. 1.

Смеситель имеет ленточные питатели 1-4. Над питателями 1, 2 и 3 размещены бункера 5. 6 и 7 с исходными компонентами смеси. После каждого питателя установлены наклонные направляющие 8, представляющие собой в верхней части наклоненную (под углом, большим угла естественного откоса транспортируемого порошка) плоскую поверхность, которая переходит внизу в поверхность, изогнутую по лемнискате. При этом касательная плоскость к поверхности, изогнутой по лемнискате, на нижнем конце наклонных направляющих 8 проходит вертикально. На ленточных питателях 1-4 имеются регулирующие планки 9 для регулировки толщины слоя порощка и бортовые планки 10, размещенные по бокам всей верхней части ленты питателей и наклонных направляющих 8 до нижнего конца последних.

Установка включает в себя камеры смешения 11 и 12, каждая из которых имеет по две секции горизонтальных перфорированных пластин. В камере смешения 11 это секции соответственно 13 и 14, а в камере смешения 12 секции 15 и 16, Пластины каждой секции крепятся на противоположных стенках внутри вертикального короба прямоугольного сечения. Перфорированные пластины секций чередуются по вертикали, т.е. каждая пластина одной секции входит в промежуток между платинами другой. Секции 13-16 имеют соответственно штоки 17-20, которые связаны с приводами (не показаны), создающими возвратно-поступательное движение в горизонтальной плоскости отдельно каждой секции. Торцовые стенки вертикальных коробов, т.е. стенки, на которых не крепятся перфо рированные пластины, выполнены эластичными, например из резины.

Под вертикальными коробами камер смешения 11 и 12 размещены соответственно течки 21 и 22, которые не имею жесткого соединения с коробами.

Ленточные питатели 1 и 2 размещены над камерой смешения 11 и образуют с ней группу с одинаковой шириной тракта для обрабатываемых порошков, а ленточные питатели 3 и 4 размещены над камерой смешения 12 и образуют другую группу, ширина тракта у

которой больше, чем в предыдущей группе. При этом нижний конец у всех наклонных направляющих 8 находится от вертикальной плоскости симметрии короба соответствующего узла смешения на расстоянии половины толщины транспортируемого порошка. Ближе к узлу смешения находится та наклонная направляющая, по которой транспортируется больше порошка.

Камера смешения 11 с течкой 21 размещены над ленточным питателем 4, а камера смешения 12 с течкой 22 над бункером готовой смеси 23.

Все места пересыпки порошков герметизированы.

Установка работает следующим образом.

Ленточные питатели 1-4 с помощью регулирующих планок 9 и бортовых планок 10 формируют тонкие слои порошка прямоугольного сечения, которы поступают на наклонные направляющие 8 Каждый слой по наклонным направляющи плавно переводится в вертикальную плоскость, которая является плоскостью симметрии короба соответствующей камеры смешения. В этих плоскостях симметрии совмещаются попарно слои порошков из питателей. Слои из ленточных питателей 1 и 2 образуют одну пару, а из питателей 3 и 4 другую. Первая пара слоев поступает в камеру смешения 11, а вторая - в камеру смешения 12, Поступившие в камеру смешения 11 и 12 компоненты перемешиваются с-помощью двух секций перфорированых пластин (секции 13 и 14 в камере смешения 11, секции 15 и 1б в камере 12), совершающих возвратно-поступательное движение в горизонтальной плоскости. Секции перфорированных пластин одной камеры смешения перемещаются во взаимно перпендикулярных направлениях.

В каждой паре слокв порошка, совмещаемых в вертикальной плоскости, они имеют одинаковую ширину, но могут отличаться по толщине. Слой, транспортирующий меньше материала (в нашем случае это питателей 1 и 3), имеет меньшую толщину. Для этого слоя с помощью регулирующей планки 9 устанавливается 1 нимально возможная толщина по условию равномерности. Для частиц размером 0,,4 мм эта толщина обычно составляет 10 диаметров частиц, у более ТОНКИХ порошков, особенно при размере частиц менее 0,05 мм, количество частиц, образующих слой упомянутой минимальной толщины, возрастает Однако во всех случаях минимальная по условию равномерности толщина сло для порошков с размеров частиц не более 0,5 мм не превышает 5 мм, а в большинстве случаев составляет 1-3 мм Толщина второго слоя в паре (в нашем случае это слои после питателей 2 и А) устанавливается так, чтобы обеспечить заданное соотношение между компонентами смеси. Так, например, толщина слоя после питателей должна быть в 0-15 раз больше толщи ны слоя из питателя 1, а толщина слоя из питателя k в раз больше слоя.у питателя 3 (указанные числовые соотношения между толщинами слоев справедливы в том случае, когда компоненты имеют близкие размеры частиц и образуют слои с одинаковой порозностью). Однако во всех случаях толщина слоев в паре не должна отличаться более, чем в 5 раз. Если же соотношение между компонентами в смеси выше 5, то соответствующий .компонент делят на части и каждую подают отдельным питателем. В каждой группе из двух ленточных питателей и узла смешения процесс приготовления смеси можно разделить на два этапа. На первом этапе тонкие слои прямоугольного сечения, сформир ванные с помощью регулирующих планок 9 плавно, без нарулеиия их размеров , совмещаются в вертикальной плоскости. Плавное совмещение обеспечивается специальной конструкцией наклонных направляющих 8. При совмещении слоев происходит внедрение час тиц одного слоя в другой. Главное на этом этапе заключается в том, что совмещаются тонкие слои, поэтому в малых объемах, размером всего в несколько миллиметров и менее, создаются заданные соотношения между компонентами. Это повышает качество смеси и резко сокращает время окончательного смешения. Второй этап процесса приготовления смеси осуществляется в камере 486 смешения. Здесь в движущемся гравитационном плотном слое пороШка в поперечном направлении возвратно-поступательно перемещаются малые порции материала, толщиной 1-3 мм. Перемещение малыми порциями обеспечивается применением тонких перемешивающих органов -(перфорированные пластины толщиною 1-3 мм). При этом сдвиг отдельных тонких слоев порошков одного относительно другого производится вертикальными стенками отверстий в пластинах. Возвратно-поступательное движение пластин перемешивает материал, но не вызывает явлений сепарации, которые обычно возникают в система1Х с вращающимися или вибрирующими перемешивающими органами. Перемешивание малыми порциями на втором этапе обеспечивает высокое качество смеси и ускоряет процессы смешения. Формула изобретения 1. Смеситель порошков непрерывного действия, содержащий камеру смешения, бункера исходных компонентов, ленточные питатели со средствами регулиров ки толщины слоя порошка и с наклонными направляющими, отличающийся тем, что, с целью повышения качества смеси и ускорения процесса смешения, противоположные стенки камеры снабжены приводами возвратно- поступательнО1;о движения относительно горизонтальной плоскости и установленными одна под другой перфорированными пластинами, при этом каждая из пластин одной стенки аходит в промежутки между пластинами противоположной стенки. 2. Смеситель по п. 1, о т л ичающийся тем, что нижняя часть наклонной направляющей выполнена по лемнискате. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ Г 1 32040, кл. 50S - 5, опублик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство непрерывного действия для смешения сыпучих материалов | 1983 |

|

SU1125032A1 |

| Смеситель сыпучих материалов непрерывного действия | 1990 |

|

SU1747132A1 |

| Устройство для смешения сыпучих материалов | 1983 |

|

SU1118401A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА СУШЕНЫХ СПЕЦИЙ | 2013 |

|

RU2548896C1 |

| ДВУХСЕКЦИОННЫЙ БЕСПРИВОДНОЙ ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2327115C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2243178C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2275343C1 |

| СУШИЛКА | 2020 |

|

RU2736389C1 |

| Установка для смешивания порошко-ОбРАзНыХ МАТЕРиАлОВ | 1976 |

|

SU806091A1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СУБСТРАТА | 2000 |

|

RU2181709C2 |

Авторы

Даты

1982-03-15—Публикация

1975-11-18—Подача