Изобретение относится к области подготовки нефти, преимущественно на нефтеперерабатывающих предприятиях в процессах глубокого обезвоживания и обессоливания нефти.

Широко известны составы для обезвоживания и обессоливания нефти, содержащие в качестве основы поверхностно-активные вещества различных классов. Наибольшим деэмульгирующим действием из них обладают неионогенные поверхностно-активные вещества.

Среди последних наиболее эффективными и универсальными деэмульгаторами нефтяных эмульсий являются блок-сополимеры окисей алкиленов - пропилена или бутилена (гидрофобная часть) и этилена (гидрофильная часть молекулы). Однако деэмульгаторы указанного класса (Dissolvan 4411 и др.) являются малоэффективными при использовании их на нефтеперерабатывающих предприятиях в процессах глубокого обезвоживания и обессоливания сернистых, высокосернистых нефтей и смеси нефтей со смешанными и разнородными эмульсиями. При использовании в таких процессах деэмульгаторов на основе блок-сополимеров окисей алкиленов (Dissolvan) содержание солей в обессоленной нефти удается снизить лишь до 6-8 мг/л [2]. В соответствии же с современными требованиями остаточное содержание солей в обессоленной нефти с установки подготовки нефтей нефтеперерабатывающих предприятий должно быть на уровне не выше 2-3 мг/л. Между тем в указанных процессах эффективность деэмульгаторов оценивается не только остаточным содержанием солей в обессоленной нефти, но и

- удельным расходом деэмульгатора (г/т перерабатываемой нефти): он должен быть не более 5 при переработке легких нефтей (плотность 760-840 кг/м3); не более 10 при переработке нефтей средней плотности (840-880 кг/м3) и не более 30 при переработке тяжелых нефтей (880-920 кг/м3);

- эффективностью обезвоживания: остаточное содержание воды в подготовленной нефти должно быть не более 0,1 мас.%.

- содержание механических примесей в подготовленной нефти: должно быть не более 0.005 мас.%.

- эффективность обезвоживания и обессоливания должна быть не менее 95 и 90% соответственно за время пребывания водно-нефтяных эмульсий в аппаратах обессоливающей установки (как правило, не более 30 минут.

- содержание нефтепродуктов в дренажной воде из электродегидраторов установки подготовки нефти должно быть не более 50 мг/л.

Относительно низкая эффективность деэмульгаторов на основе блок-сополимеров окисей алкиленов в процессах подготовки сернистых, высокосернистых нефтей и смесей на нефтеперерабатывающих предприятиях обусловлена тем, что указанные известные деэмульгаторы не разрушают полностью эмульсии сернистых и особенно высокосернистых нефтей и оказываются малоэффективными для разрушения эмульсии при подготовке смеси нефтей с различными качествами эмульсий, а также тем, что в указанных процессах при деэмульгировании образуются эмульсии прямого типа (нефть/вода) при защелачивании подготавливаемой нефти передозировке деэмульгаторов и другим причинам. Для эмульсий же прямого типа блок-сополимеры окисей алкиленов в большинстве случаев являются не деэмульгаторами, а стабилизаторами таких эмульсий. Эмульсии прямого типа хорошо смешиваются с водой во всех отношениях, в результате чего загрязнения нефтепродуктами дренажных вод установок подготовки нефти нефтеперерабатывающих предприятий превышает указанные выше допустимые нормы и по этому показателю большинство известных деэмульгаторов на основе блок-сополимеров окисей алкиленов оказываются практически непригодными для использования их в высокотемпературных процессах обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях. Однако такие деэмульгаторы продолжают использовать на указанных установках из-за отсутствия на рынке деэмульгаторов, удовлетворяющих всем указанным выше показателям, по которым оценивается эффективность их использования в процессах глубокого обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях.

Другой причиной относительно низкой эффективности деэмульгаторов на основе блок-сополимеров окисей алкиленов в процессах глубокого обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях является низкая температура помутнения используемых в указанных процессах деэмульгаторов. Так, у деэмульгатора Dissolvan 4411, основой (активным веществом) которого является блок-сополимер окисей пропилена и этилена температура помутнения 1%-ного водного раствора равна плюс 47-48oC. В то же время в процессах подготовки нефтей на установках нефтеперерабатывающих предприятий в зависимости от типа подготавливаемых на них нефтей температура деэмульсации равна плюс 60-130oC.

При температуре помутнения деэмульгаторы образуют новую фазу (происходит дегидратация молекул деэмульгатора) и их деэмульгирующая эффективность снижается. Особенно значительно теряют свою деэмульгирующую активность широко используемые в процессах подготовки нефтей на нефтеперерабатывающих предприятиях водрастворимые деэмульгаторы на основе блок-сополимеров окисей пропилена и этилена (Dissolvan 4411, Prohalyt HM 20/40 и др.), если процессы деэмульсации проводятся при температурах значительно превышающих температуру помутнения используемых в процессах деэмульгаторов. Чем ниже температура помутнения используемого деэмульгатора и выше температура процесса деэмульсации, тем значительнее снижается деэмульгирующая активность деэмульгатора. Именно низкая температура помутнения известных деэмульгаторов на основе блок-сополимеров окисей пропилена и этилена является другой важной причиной их относительно низкой деэмульгирующей активности в высокотемпературных процессах глубокого обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях. Как следствие сказанного выше, в практике в указанных процессах не достигается требуемое качество подготовки сернистых, высокосернистых нефтей и смеси нефтей со смешанными и разнородными эмульсиями.

Существенным недостатком известных деэмульгаторов на основе блок-сополимеров окисей алкиленов является их способность усиливать коррозию конструкционных материалов установок подготовки нефти и терять во времени первоначальную деэмульгирующую активность в водных рабочих растворах.

Несмотря на приведенные выше недостатки неионогенных деэмульгаторов на основе блок-сополимеров окисей алкиленов: относительно невысокая эффективность при использовании их в высокотемпературных процессах глубокого обезвоживания и обессоливания сернистых, высокосернистых нефтей и смеси нефтей со смешанными и разнородными эмульсиями на установках подготовки нефтей нефтеперарабатывающих предприятий, повышенная их коррозионная активность, нестабильность деэмульгирующих свойств во времени при хранении их водных рабочих растворов, они по сравнению с поверхностно-активными веществами других классов остаются в указанных процессах наиболее эффективными. Именно с использованием блок-сополимеров окисей алкиленов в качестве основы деэмульгаторов связана у исследователей надежда решения проблемы создания эффективных и универсальных деэмульгаторов для разрушения водно-нефтяных эмульсий сернистых, высокосернистых и смеси нефтей со смешанными и разнородными эмульсиями на установках подготовки нефтей нефтеперерабатывающих предприятий с высокими температурами деэмульсации.

Для проявления эффективных деэмульгирующих свойств в указанных процессах блок-сополимеры окисей алкиленов должны обладать высокими поверхностно-активными свойствами, низкой концентрацией мицеллообразования, высокими смачивающими, диспергирующими и рядом других свойств. Синтезировать же неионогенное поверхностно-активное вещество с указанным комплексом свойств чрезвычайно сложно. Поэтому исследователи пытаются решить проблему создания универсального деэмульгатора для указанных высокотемпературных процессов подготовки нефти путем составления синергетических смесей неионогенных поверхностно-активных веществ с другими веществами. В настоящее же время в высокотемпературных процессах подготовки нефтей на нефтеперерабатывающих предприятиях известно использование индивидуальных блок-сополимеров окисей алкиленов, преимущественно блок-сополимеров окисей пропилена и этилена различного состава и строения.

Используемые в качестве деэмульгаторов в высокотемпературных процессах подготовки нефти на нефтеперерабатывающих предприятиях известные блок-сополимеры окисей пропилена и этилена нерастворимы или ограниченно растворимы в воде и нефти. Поэтому они как деэмульгаторы в чистом виде практически не применяются. Из-за хорошей растворимости указанных блок-сополимеров в спиртах и ароматических углеводородах в практике используемые в процессах глубокого обезвоживания и обессоливния нефтей на нефтеперерабатывающих предприятиях деэмульгаторы представляют собой растворы блок-сополимеров в тяжелых ароматических углеводородах или низших спиртах. В последнем случае чаще всего в состав деэмульгаторов входит метанол или водно-метанольная смесь (деэмульгаторы Dissolvan 4411, Prohalyt HM 20/40 и др.). Известно также использование в составах деэмульгаторов в качестве растворителей кубовых остатков или высококипящих побочных продуктов различных производств, основой которых являются смеси различных спиртов или ароматических углеводородов [Авт. св. СССР N 1057522, C 10 G 33/04, 1982; Авт.св. СССР N 1616962, C 10 G 33/04, 1989].

Наиболее близким к заявляемому объекту по технической сущности является состав для обезвоживания и обессоливания нефти (прототип) [патент N 2036952 Россия, 6 C 10 G 33/04, заявка 5033638/04 от 24.03.92; опубл. 09.06.95 Бюл. N 16], содержащий, мас.%:

Оксиэтилированный алкилфенол на основе тримеров пропилена АФ9-12 или полиэтиленгликолевый эфир моноалкилфенола на основе полимердистиллата ОП-10 или полиэтиленгликолевый эфир фракции C5-C10 - синтетических спиртов - оксанол КД-6 - 10.0-50.0

Амин, выбранный из группы, содержащей моноэтаноламин, триэтаноламин, диэтаноламин, тетраметилпропилентриамин, пиридин - 0.6-5.2

Метиловый, или этиловый, или изопропиловый спирт, или этиленгликоль - 17.7-67.7

Вода - до 100

Однако деэмульгатор-прототип не пригоден для использования в процессах глубокого обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях из-за завышенных удельных расходов, низкой скорости деэмульгирования и длительного времени отстоя. Так, при удельном расходе 20 г/т подготавливаемая легкая (плотность 0.825 г/см3) малосернистая нефть Мало-Черногорского месторождения обезвоживания за 30 минут (время пребывания водно-нефтяной эмульсии в аппаратах обессоливающих установок нефтеперерабатывающих предприятий) всего лишь на 42-91% (из табл. 2 описания к патенту России 2036952), т.е. деэмульгатор-прототип при удельном расходе 20 г/т нефти из-за относительно низкой скорости процесса деэмульсации даже при подготовке легкой малосернистой нефти не показывает "хорошие рабочие характеристики". "Хорошие рабочие характеристики" он показывает в указанных условиях лишь при удельном расходе 40 г/т нефти. Между тем при подготовке легких нефтей, как указано выше, на установках нефтеперерабатывающих заводов удельный расход деэмульгаторов не должен превышать 5 г/т нефти. При обработке же водо-нефтяной эмульсии, приготовленной на смеси смолистой сернистой ромашкинской нефти и тяжелой высокосернистой нефти прикамских месторождений, деэмульгатор-прототип и при удельном расходе 40 г/т не показывает "хорошие рабочие характеристики".

Примечание: Величиной "хорошей рабочей характеристики" деэмульгаторов является:

- эффективность обезвоживания - более 95%;

- эффективность обессоливания - более 90%.

Целью данного изобретения является создание такого деэмульгатора, который при низких удельных расходах обеспечивал бы получение требуемого качества подготовки сернистых, высокосернистых нефтей и смеси нефтей со смешанными разнородными эмульсиями на установках подготовки нефтей нефтеперерабатывающих предприятий и не терял бы эффективность значительно в указанных высокотемпературных процессах, т.е. имел бы температуру помутнения значительно выше температуры помутнения известных деэмульгаторов и за короткое время (не более 30 минут) пребывания нефтей в аппаратах установок подготовки нефтей на нефтеперерабатывающих предприятиях показывали бы "хорошие рабочие характеристики"; не вызывал бы усиление коррозии конструкционных материалов установок подготовки нефти, разбавленные водные растворы которого сохраняли бы стабильность деэмульгирующих свойств при длительном хранении, а также имел бы низкую температуру загустевания. Последним была бы решена проблема транспортировки и применения деэмульгатора во всех климатических зонах, в том числе и на промысловых установках подготовки нефти.

Для достижения указанных целей предлагается использовать состав для обезвоживания и обессоливания нефти, содержащей неионогенный деэмульгатор и растворитель, отличающийся тем, что в качестве неионогенного деэмульгатора состав содержит смесь оксиэтилированного алкилфенола на основе тримеров пропилена - неонол АФ9-12 и высококипящего побочного продукта стадии синтеза 4,4-диметилдиоксана-1,3 производства изопрена из избутилена и фомальдегида - флотореагента - оксаля Т-66 при их массовом соотношении 50:50, или смесь простого полиэфира БСД 6002-2Б-40 и флотореагента - оксаля Т-66 при их массовом соотношении 50: 50 и дополнительно содержит смесь побочных продуктов стадии выделения морфолина из катализата производства морфолина из диэтиленгликоля и аммиака - высококипящие фракции М-2 и в качестве растворителя содержит смесь метанола-, или этанола-, или изопропанола с водой, взятых в объемном соотношении 4:1, или смесь этиленгликоля с водой, взятых в объемном соотношении 1.85:1, при следующем соотношении компонентов, мас.%:

Смесь неонола АФ9-12 и флотореагента-оксаля Т-66, или смесь простого полиэфира БСД 6002-2Б-40 и флотореагента-оксаля Т-66 - 50-70

Высококипящие фракции М-2 - 10-20

Смесь метилового, или этилового, или изопропилового спирта с водой при их объемном соотношении 4:1, или смесь этиленгликоля с водой при объемном соотношении в смеси этиленгликоль и вода 1.85:1 - До 100

Указанный состав для обезвоживания и обессоливания нефти имеет следующие характеристики:

1. Товарный вид - однородная, нерасслаивающаяся, без взвешенных механических примесей от бесцветного до светло-коричневого цвета жидкость

2. Массовая доля активного вещества в товарном продукте в - пределе 60-90%.

3. Температура застывания - в пределе минус 50-70oC.

4. Плотность при 20oC - в пределе 1.060-1.080 г/см3.

5. Вязкость динамическая при температуре 20oC - в пределе 10.0-110.0 мПа•с.

6. Температура помутнения 1%-ного водного раствора 75-86oC.

7. Растворимость - неограниченно растворим в воде и спирте.

Используемые в предложенном составе реагенты выпускаются отечественной промышленностью.

Неонол АФ9-12 - оксиэтилированные моноалкилфенолы на основе примеров пропилена, представляющий собой техническую смесь полигликолевых эфиров моноалкилфенолов, применяется [ТУ 38.507-63-171-91] при заводнении нефтяных пластов для интенсификации нефтеотдачи, при бурении скважин, в составе смазочно-охлаждающих, гидравлических жидкостей, в текстильной, деревообрабатывающей и других отраслях народного хозяйства. Известно [патент 2028367 Россия 6 C 10 G 33/04, заявка 5008525/04 от 03.10.1991] использование неонола АФ9-12 и как компонента в составе для обезвоживания и обессоливания нефти.

Известно использование оксиэтилированных алкилфенолов и в качестве основы неионогенных деэмульгаторов. Однако такие деэмульгаторы обладают селективным деэмульгирующим действием и их можно применять для деэмульгирования ограниченного числа нефтей, а для деэмульгирования угленосных нефтей они вообще не пригодны.

По указанным причинам они не нашли применения в практике.

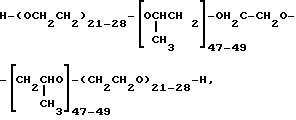

Используемый в предложенном составе для обезвоживания и обессоливания нефти простой полиэфир БСД 6002-2Б-40 представляет собой блок-сополимер окисей пропилена и этилена общей формулы

получаемый алкоголятной полимеризацией окиси пропилена с этиленгликолем с последующей блоксополимеризацией с окисью этилена и имеет физико-химические показатели [ТУ 2226-043-05766801-95]:

1. Внешний вид - вязкая пастообразная масса от бесцветного до светло-желтого цвета.

2. Гидроксильное число - 23.0-27.0 мгKOH/г.

3. Вязкость динамическая при температуре 50oC - 270-390 мПа•с.

4. Кислотное число не более - 0.1 мгKOH/г.

5. pH - 5.5-8.5 ед.

6. Иодное число не более - 2.0 г иода/100 г.

7. Температура помутнения 1%-ного водного раствора - не менее 75oC.

Из открытой печати не известно использование простого полиэфира БСД 6002-2Б-40 в качестве основы или компонента известных деэмульгаторов водно-нефтяных эмульсий.

Используемый в предложенном составе для обезвоживания и обессоливания нефти флотореагент-оксаль марки Т-66 представляет собой продукт, доведенный до необходимой кондиции путем дополнительной переработки высококипящих побочных продуктов стадии синтеза 4,4-диметилдиоксана-1,3 производства изопрена из изобутилена и формальдегида. Синтез изопрена из изобутилена и формальдегида осуществляется в две стадии: конденсации изобутилена с формальдегидом с образованием 4,4-диметилдиоксана-1,3 и расщепления последнего на изопрен и формальдегид с выделением воды на фосфорном катализаторе. Процесс первой стадии проводят при температуре 105-110oC и давлении 2.1-2.2 МПа в присутствии щавелевой кислоты в качестве катализатора процесса. На первой стадии наряду с основной реакцией конденсации изобутилена с формальдегидом с образованием 4,4-диметилдиоксана-1,3 протекают побочные реакции, в результате которых образуются многочисленные продукты различного состава и строения:

- 3-метилбутандиол-1,3;

- триметилкарбинол;

- метилаль;

- метил-трет-бутиловый эфир;

- непредельный спирт 3-метил-3-бутил-1-ол;

- непредельный спирт C5H9OH (три изомера);

- высококипящие диоксановые спирты: гидроксиизопропил-4-диоксан-1,3 (ДС-1), метил-4-гидроксиэтилдиоксан-1,3 (ДС-2), диметил-4,4-гидроксиметил-5-диоксан-1,3 (ДС-3);

- 3-метилперандиол-1,3,5;

- третичный тетрагидропирановый спирт;

- метилгидропирановый спирт;

- изомерный диоксан-4-этилдиоксаль-1,3;

- пиперилен;

- 4,5-диметилдиоксан;

- изовалериановый альдегид;

- 4-винилдиоксан-1,3;

- циклопентадиен и другие.

Число веществ, образующихся в результате побочных реакций на стадии синтеза 4,4-диметилдиоксана-1,3 производства изопрена из изобутилена и формальдегида, гораздо больше, чем приведено выше. Из-за сложности смеси побочных продуктов, образующихся в указанном процессе, выделение и идентификация компонентов смеси представляют значительные трудности и до сих пор многие из них не идентифицированы.

На стадии синтеза 4,4-диметилдиоксана-1,3 производства изопрена из изобутилена и формальдегида 4,4-диметилдиоксан-1,3 в смеси с триметилкарбинолом от побочных продуктов отделяется вакуумной ректификацией. С верха ректификационной колонны пары 4,4-диметилдиоксана-1,3 и триметилкарбинола направляются на конденсацию и дальнейшую переработку, а в кубе ректификационной колонны концентрируются указанные выше побочные высококипящие побочные продукты, которые как отход производства откачиваются на склад и дальнейшую реализацию (сжигаются или используются как добавки к топливам) или же направляются на дополнительную переработку в колонну фракционирования высококипящих побочных продуктов, где от них отгоняют низкокипящие продукты с температурой вспышки до 80oC, или до 88oC, или до 135oC. В первом случае кубовый остаток колонны фракционирования является товарным продуктом и выпускается по ТУ 2452-029-05766801-94 как флотореагент-оксаль марки Т-66, во втором случае - как флотореагент-оксаль марки Т-94 по тем же ТУ и в третьем случае - как флотореагент-оксаль марки Т-92 по тем же ТУ.

Флотореагент-оксаль Т-92 используют для изготовления пластификаторов для резиновых изделий и пленочных материалов, а флотореагент-оксаль Т-94 в нефтегазодобывающей промышленности при бурении скважин для регулирования структурно-механических и фильтрующих свойств буровых растворов на водной основе, а также для флотации руд цветных металлов, угля и некоторого минерального сырья.

Предварительными исследованиями нами установлено, что добавка флотореагента-оксаль Т-94 к деэмульгаторам на основе блок-сополимера окисей алкиленов не увеличивает скорости деэмульсации сернистых и высокосернистых нефтей так необходимой для решения проблемы получения деэмульгаторов с "хорошей рабочей характеристикой" за время отстоя 30 минут - время пребывания подготавливаемой нефти на установках глубокого обезвоживания и обессоливания нефтей на нефтеперерабатывающих предприятиях. Добавка же флотореагента-оксаль Т-92 к тем же деэмульгаторам приводит во времени к снижению устойчивости разбавленных водных рабочих растворов деэмульгаторов. Флотореагент-оксаль Т-92 в таких растворах во времени полимеризуется с образованием хлопьев полимера и смолистых. Дополнительное же введение в состав деэмульгаторов на основе блок-сополимера окисей алкиленов флотореагент-оксаля Т-66 увеличивает скорость процесса деэмульсации водно-нефтяных эмульсий. Поэтому для дальнейших исследований и использовался в качестве компонента предложенного состава для обезвоживания и обессоливания нефти из всех выпускаемых промышленностью по ТУ 2452-029-05766801-94 марок флотореагент-оксалей нами выбран флотореагент-оксаль Т-66.

Непригодность использования для указанных выше целей флотореагент-оксалей марок Т-92 и Т-94 объясняется очевидно тем, что при их получении удаляются в колонне фракционирования высококипящих побочных продуктов "полезные" для исследуемого объекта продукты.

Флотореагент-оксаль Т-66 используется в качестве пластификатора в лакокрасочной промышленности и имеет физико-химические показатели [ТУ 2452-029-05766801-94]:

1. Внешний вид - Прозрачная, нерасслаивающаяся жидкость от желтого до коричневого цвета

2. Плотность при 20oC, г/см3, в пределе - 1.00-1.12

3. Температура застывания, oC, не выше - минус 40

4. Содержание диметилдиоксана, мас.%, не более - 1.5

5. Температура вспышки в открытом тигле, oC, не ниже - 80

6. Растворимость одной части в 50 частях воды - Полная, допускается опалесценция и слабая муть

Химический состав флотореагент-оксаля Т-66 приведен ниже:

Диметилдиоксан - 0.05-1.50

Триметилкарбинол - 0.02-0.05

Сумма компонентов до пиранового спирта - 9.0-21.0

Пирановый спирт - 3.0-5.0

Сумма компонентов до метилбутандиола - 3.0-5.0

Метилбутандиол - 0.4-15.0

Сумма компонентов до диоксанового спирта - 8.0-13.0

Сумма диоксановых спиртов - 30.0-45.0

Сумма тяжелых - 2.0-18.0

Используемые в предложенном составе для обезвоживания и обессоливания нефти "Высококипящие фракции M-2 являются побочными продуктами каталитического синтеза морфолина из диэтиленгликоля и аммиака при 215-260oC и 0.02-0,06 МПа на никель-хромовом катализаторе в присутствии водорода, выделенные из катализата указанного процесса на стадии выделения морфолина-ректификата.

При каталитическом синтезе морфолина из диэтиленгликоля и аммиака при 215-260oC и 0.02-0.06 МПа на никель-хромовом катализаторе КСМ-3А [ГОСТ 6-03-314-75] в присутствии водорода на 1 т целевого продукта - морфолина - образуется 0.316 т побочных продуктов.

На стадии выделения морфолина-ректификата из куба колонны парциального разделения катализата указанного выше процесса отбираются высококипящие побочные продукты - кубовый остаток с удельным весом 1.06-1.12 г/см3, а с верха колонны - легкая фракция побочных продуктов с удельным весом 0.76-1.00 г/см3. Легкая фракция преимущественно состоит из гетероциклических аминов: тетрагидро-1,4-оксазина и его метил- и этилзамещенных, метилэтиламина, воды и до 2% неидентифицированных продуктов.

Смесь указанного выше кубового остатка и легкой фракции стадии выделения морфолина из катализата производства каталитического синтеза морфолина из диэтиленгликоля и аммиака при 215-260oC и 0.02-0.06 МПа на никель-хромовом катализаторе в присутствии водорода и есть "Высококипящие фракции М-2 по ТУ 6-14-10-210-87", которые имеют состав, мас.%:

тетрагидро-1,4-этилоксазин - 0.8 - 7.2

тетрагидро-1,4-метилоксазин - 1.7 - 3.0

тетрагидро-1,4-оксазин - 0,7-8.4

2-амино-21-оксидиэтиловый эфир - 1.2 - 2.0

2,21-диаминодиэтиловый эфир - 0.4 - 0.8

2,2-диморфолинодиэтиловый эфир - 20.8 - 23.8

этиленгликоль - 0.8 - 1.7

метиловый эфир этиленгликоля - 0.4 - 1.3

метилэтиламин - 0.7 - 1.4

2-метоксиэтиламин - 0.8 - 1.7

2-окси-2-морфолинодиэтиловый эфир - 0.7 - 1.4

неидентифицированные продукты - до 1.6

вода - 4.0 - 9.2

диэтиленгликоль - Остальное

"Высококипящие фракции М-2 ТУ 6-14-10-210-87" представляют из себя жидкость темно-коричневого цвета, хорошо растворимую в водных растворах этиленгликоля. Имеет специфический запах и плотность 1.05-1.12 г/см3, имеет щелочной характер - 0.5%-й водный раствор имеет pH 12.5 ед.

Из открытой печати неизвестно использование высококипящих фракций М-2 в качестве компонента деэмульгатора водно-нефтяных эмульсий.

В предложенном составе для обезвоживания и обессоливания нефти массовое соотношение 50: 50 в смесях неонола АФ9-12 с флотореагент-оксалем Т-66 и простого полиэфира БСД 6002-2Б-40 с флотореагент-оксалем Т-66 взято из-за того, что именно при указанном соотношении проявляется максимальный синергетический эффект компонентов и максимальная деэмульгирующая эффективность предложенного состава.

В растворителе предложенного состава соотношение низших спиртов с водой 4:1 и этиленгликоля с водой 1.85:1 обусловлено тем, что именно указанные соотношения компонентов в растворителе обеспечивают получение предложенного состава для обезвоживания и обессоливания нефти с температурами застывания не выше минус 50oC.

Величиной "хорошей рабочей характеристики" деэмульгаторов, как отмечалось выше, является эффективность обессоливания более 90% и эффективность обезвоживания более 95%.

В предложенном составе нижние и верхние предельные концентрации смесей АФ9-12 с Т-66 или БСД 6002-2Б-40 с Т-66 ограничены тем, что с дальнейшим уменьшением или увеличением концентраций указанных смесей в предложенном составе деэмульгирующая активность указанного состава падает и выходит в обоих случаях за пределы "хорошей рабочей характеристики".

Нижние и верхние предельные концентрации высококипящих фракций М-2 в предложенном составе обусловлены тем, что при увеличении в предложенном составе концентрации высококипящих фракций М-2 выше верхнего предельного значения общий синергетический эффект трех компонентов (АФ9-12 + Т-66 + высококипящие фракции М-2) состава снижается. Этой же причиной ограничена и нижняя предельная концентрация высококипящих фракций М-2 в предложенном составе.

Для оценки качества предложенного состава для обезвоживания и обессоливания нефти исследовали:

- температуру помутнения 1%-ного водного раствора предложенного состава;

- деэмульгирующую активность предложенного состава;

- коррозионную активность и температуру загустевания предложенного состав.

В лабораторных исследованиях использовались:

- смесь тяжелых смолистых нефтей прикамских месторождений и смолистой ромашкинской нефти, поступающая с нефтепромыслов Татарстана на электрообессоливающую установку (блок ЭЛОУ) нефтеперерабатывающего завода АО "Нижнекамскнефтехим" (комбинированную установку ЭЛОУ-АВТ-7) с показателями: плотность нефти 0.874 г/см3, содержание солей (по NaCl) 155.6 мг/л; содержание воды 0.06 мас.%, содержание серы 2.2 мас.%; содержание механических примесей 0.05 мас.%;

- образец простого полиэфира БСД 6002-2Б-40 по ТУ 2226-043-05766801-95 из технической партии;

- образец неонола АФ9-12 по ТУ 38.507-63-300-93 из технической партии;

- образец этиленгликоля ГОСТ 19710-83 сорт 1 из технической партии;

- образец спирта изопропилового ГОСТ 9805-84 из технической партии;

- образец метанол-яд ГОСТ 2222-78;

- образец спирта этилового ГОСТ 18300-87;

- толуол отработанный осветленный по ТУ 38.602-09-45-92 из технической партии;

- образец моноэтаноламина технического по ТУ 6-02-915-84;

- осветленная вода реки Нижняя Кама с общим содержанием солей 480 мг/л в качестве промывной воды при приготовлении водно-нефтяных эмульсий и для приготовления 1%-ных водных растворов образцов деэмульгаторов и их компонентов при коррозионных испытаниях.

Деэмульгирующую активность образцов предложенного состава и его компонентов, состава-прототипа исследовали в статических условиях разрушения водно-нефтяной эмульсии при термохимическом отстое - аналогично известному и общепринятому в мировой практике "бутылочному методу", сущность которого заключается в:

- приготовлении 10%-ных водно-нефтяных эмульсий в смесителе;

- предварительным подогревом образцов эмульсий (100 см3), перенесенных в бутылки-отстойники (150 см3), до 60oC;

- дозировании образцов предложенного состава или его компонентов и известных составов с помощью микропипеток в виде 1%-ных водных растворов;

- перемешивании указанных образцов составов и водно-нефтяных эмульсий в смесителе-мешалке при 600 об/мин в течение 15 минут;

- термостатировании бутылок с образцами эмульсий при 60oC и отстое при этой температуре в течение 1 часа.

Во время отстоя через 10, 30, 45 и 60 минут в каждой бутылке определяли количество выделившейся воды, содержание остаточной воды в обезвоженной нефти.

Для определения остаточной воды в обезвоженной нефти пробы последней осторожно извлекали из бутылок посредством пипеток и определяли в них необходимый показатель.

В сырой и обезвоженной нефти определяли содержание: воды по ГОСТ 2474-65, солей (по NaCl) по ГОСТ 21534-76.

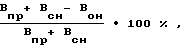

Деэмульгирующую активность образцов составов оценивали по эффективности обезвоживания, которую рассчитывали по формуле

где

Bпр, мас. % - содержание в водно-нефтяной эмульсии промывной воды (с учетом воды, введенной с раствором деэмульгаторов);

Bсн, мас.% - содержание воды в сырой нефти;

Bон, мас.% - содержание воды в обезвоженной нефти.

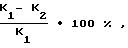

Для оценки коррозионной активности исследуемых образцов составов известных и образцов предложенного состава определяли скорость коррозии (г/м2•ч, среднюю по трем параллельным опытам) образцов из стали Ст3 размером 50х253 мм в 1%-ных водных растворах указанных составов. Коррозионные исследования проводились при термостатировании растворов составов при 50-2oC с экспозицией образцов 96 часов. Защитный эффект от коррозии определяли по формуле

где

K1 и K2, г/м2•ч - скорость коррозии в контрольных растворах (без добавки составов деэмульгатора) и в растворах с деэмульгаторами.

Температуру помутнения всех исследуемых составов для обезвоживания и обессоливания нефти определяли по общепринятой методике [п. 4.4. Ту 38.1011128-87]:

- готовили 1%-ный раствор образца состава в дистиллированной воде;

- 30 см3 приготовленного 1%-ного состава наливали в пробирку диаметром 30 мм и закрывали пробкой, имеющей 3 отверстия;

- в центральное отверстие вставляли термометр так, чтобы его ртутный резервуар находился на расстоянии 10 мм от дна и на равном расстоянии от стенок пробирки; в другое отверстие вставляли кольцевую мешалку; третье отверстие служило для сообщения с атмосферой;

- пробирку с раствором состава помещали в колбу, заполненную силиконовым маслом, уровень которого был бы выше уровня образца в пробирке на 20 мм;

- колбу нагревали при периодическом перемешивании мешалкой содержимого пробирки до явного помутнения испытываемого раствора; скорость повышения температуры раствора в пробирке была (2-3)oC в минуту; за температуру помутнения принимали температуру, при которой ртутный резервуар термометра становится невидимым.

Температуру застывания исследованных составов определяли по ГОСТ 28084-89.

Результаты лабораторных исследований представлены ниже в таблицах.

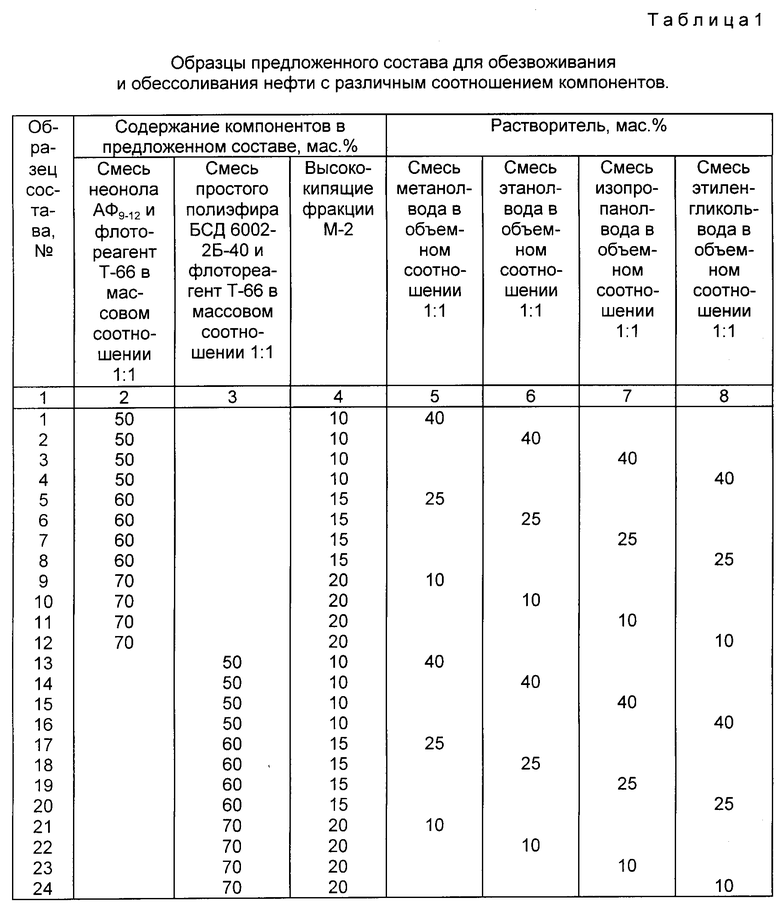

В табл. 1 приведены использованные в исследованиях образцы предложенного состава с различными соотношениями компонентов.

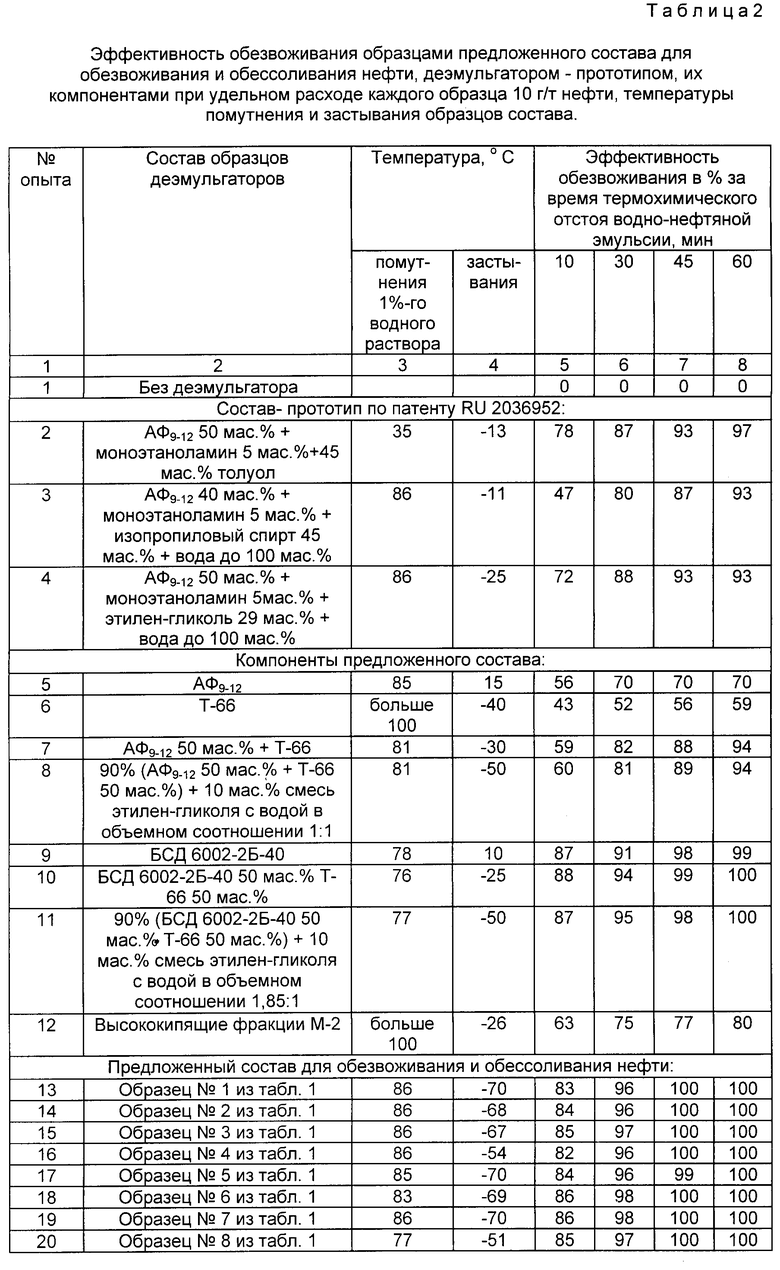

В табл. 2 представлены результаты испытаний деэмульгирующей активности указанных в табл. 1 образцов предложенного состава, компонентов указанного состава, образцов состава-прототипа и их температуры помутнения и застывания.

Известно, что для каждого деэмульгатора водно-нефтяных эмульсий на основе неионогенных поверхностно-активных веществ существует свой интервал концентраций, за пределами которого указанные деэмульгаторы теряют свою деэмульгирующую активность; выше верхней предельной концентрации указанные деэмульгаторы начинают работать как эмульгаторы и их деэмульгирующая активность снижается; при концентрации таких деэмульгаторов меньше нижнего предельного значения также снижается деэмульгирующая активность деэмульгаторов или же разрушение эмульсий вообще не происходит.

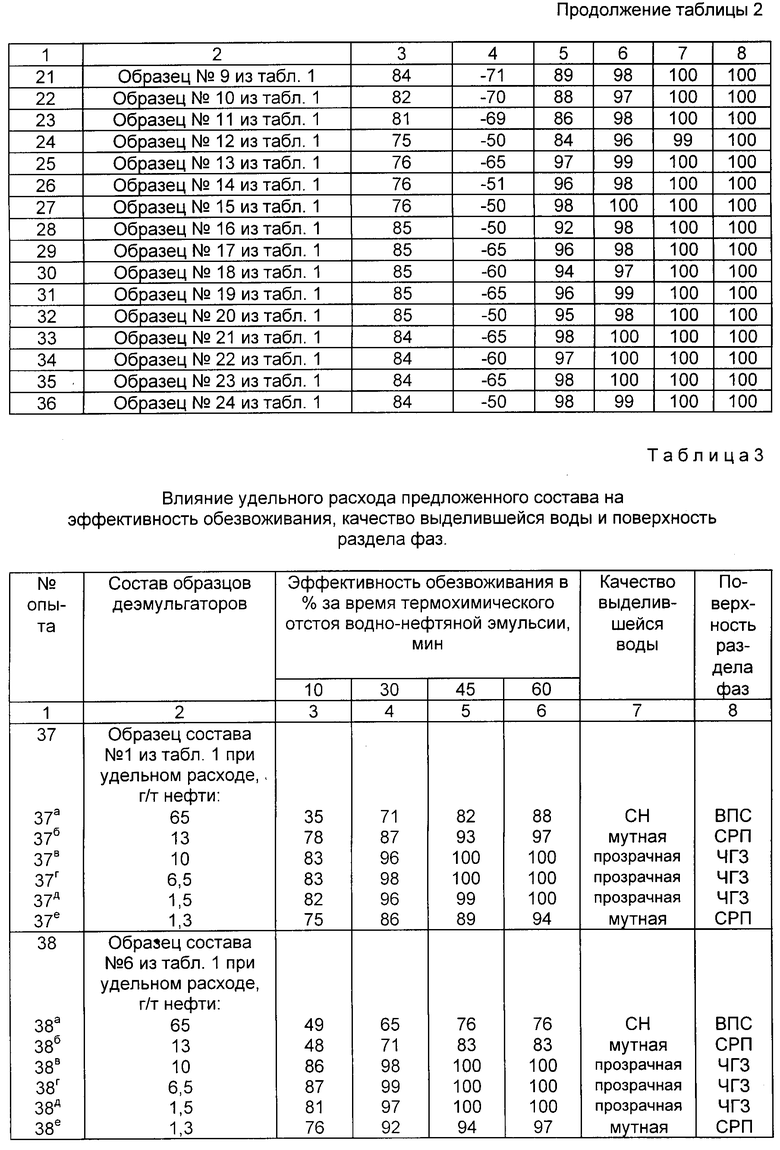

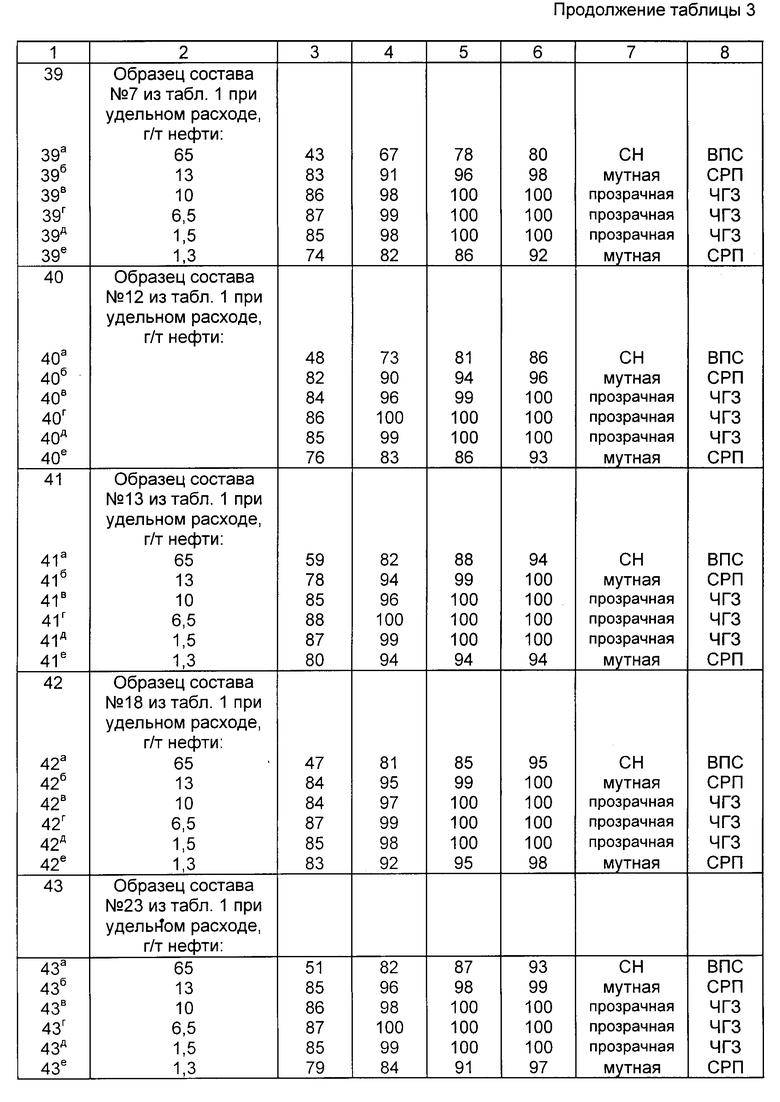

Результаты исследований влияния концентраций (удельного расхода) предложенного состава для обезвоживания и обессоливания нефти на его деэмульгирующую активность приведены в табл. 3. Во время указанных испытаний дополнительно производили визуальную оценку качества выделившейся воды (прозрачная, мутная, содержащая нефть), а также визуально оценивали поверхность раздела фаз нефть-вода (четкие граничные зоны, смытые разделительные поверхности, вязкий промежуточный слой). Данные указанных определений также приведены в табл. 3.

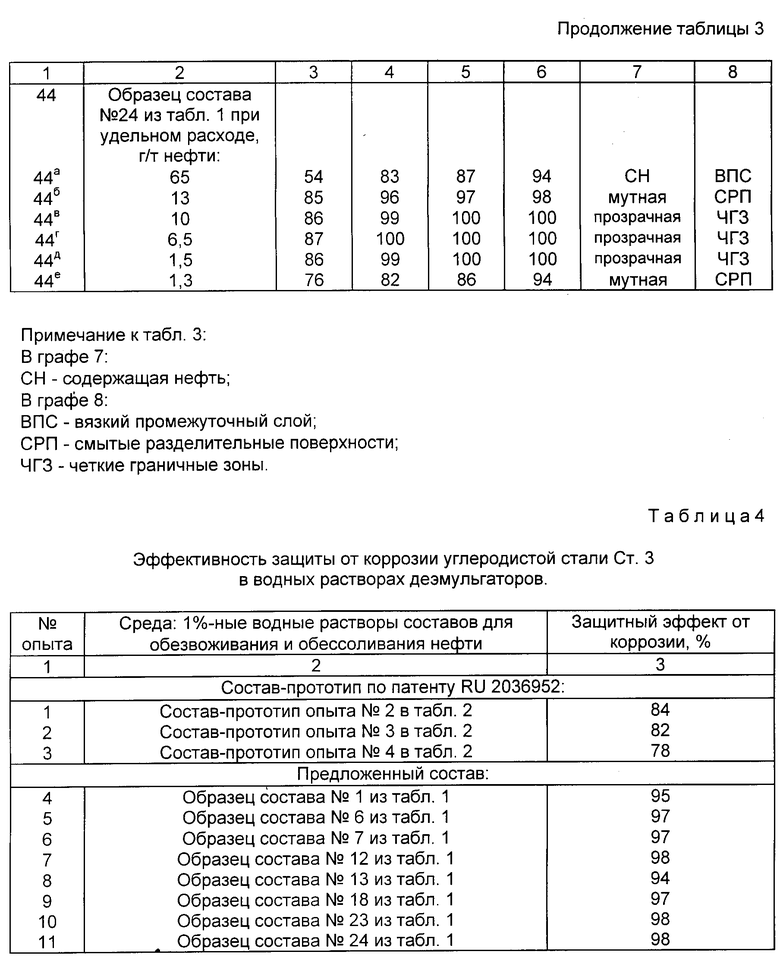

Втабл. 4 представлены данные по коррозионным свойствам деэмульгатора-прототипа и предложенного состава.

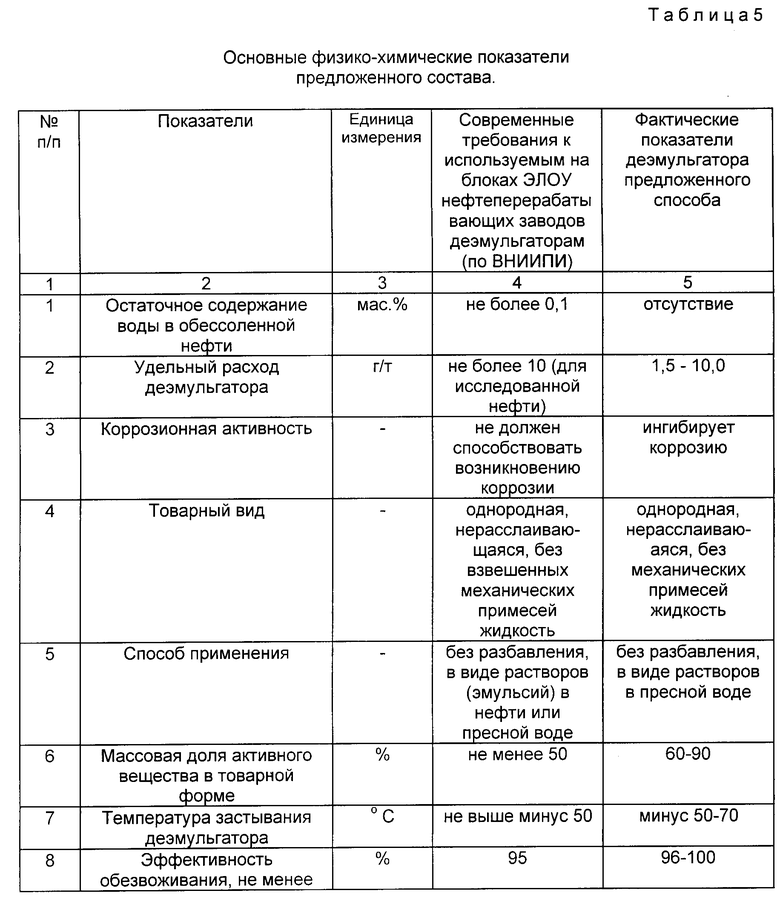

В табл. 5 представлены основные физико-химические показатели предложенного состава.

Из приведенных в таблицах данных следует, что:

1. По основным физико-химическим показателям предложенный состав для обезвоживания и обессоливания нефти отвечает основным требованиям, предъявляемым к деэмульгаторам, используемым в процессах глубокого обезвоживания и обессоливания нефтей нефтеперерабатывающих предприятий (данные табл. 5).

2. В коррозионном отношении предложенный состав для обезвоживания и обессоливания нефти не вызывает усиления коррозии конструкционных материалов из углеродистой стали. Предложенный состав является ингибитором коррозии по отношению к указанным конструкционным материалам (данные табл. 4): защитный эффект от коррозии 94-98% или снижение коррозии в 16-50 раз.

3. Величиной "хорошей рабочей характеристики" деэмульгаторов является эффективность обессоливания и обезвоживания не менее 90 и 95% соответственно.

Из данных табл. 2 (опыты NN 2, 3, 4) следует, что при использовании для обезвоживания смеси смолистой сернистой и тяжелой высокосернистой нефти деэмульгатор-прототип за время 30 минут (время пребывания нефти в аппаратах установки подготовки нефти на нефтеперерабатывающих предприятиях) не показывает "хорошей рабочей характеристикой": эффективность обезвоживания составляет 80-88% вместо "не менее 95%" (табл. 2, графа 6 опытов NN 2, 3, 4).

Компоненты предложенного состава для обезвоживания и обессоливания нефти: неонол АФ9-12 (табл. 2, графа 6 опыта N 5), флотореагент-оксаль Т-66 (табл. 2, графа 6 опыта N 6), простой полиэфир БСД 6002-2Б-40 (табл. 2. графа 6 опыта N 9) в тех же условиях (второй абзац п.3 данного заключения) также не показывают "хорошие рабочие характеристики": эффективность обезвоживания составляет 52-91%.

Смесь неонола АФ9-12 и флотореагент-оксаля Т-66 в массовом соотношении 50: 50 (табл. 2, графа 6 опыта N 7), смесь простого полиэфира БСД 6002-2Б-40 и флотореагент-оксаля Т-66 в массовом соотношении 50:50 (табл. 2, графа 6 опыта N 10) в тех же условиях (абзац 2 п.3 данного заключения) также не показывают "хорошие рабочие характеристики": эффективность обезвоживания составляет 82-94%). Тем не менее глубина обезвоживания при использовании указанных смесей возрастает в 1.5-4.0 раза по сравнению со случаями использования лишь одних компонентов: снижение обводненности в 2.1-11.1 раз при использовании компонентов и в 8.3-16.6 раза при использовании их смесей (явление синергизма).

Добавка растворителя к указанным в предыдущем абзаце смесям (табл. 2, графа 6 опытов NN 8, 11) не изменяет деэмульгирующую эффективность смесей, но снижает температуру застывания смесей от минус (25-30)oC до минус 50oC.

4. Все композиции предложенного состава (табл. 2, графа 6 опытов NN 13-36) обладают "хорошей рабочей характеристикой": эффективность обезвоживания за 30 минут отстоя находится в пределе 96-100%. Указанный состав в среднем снижает обводненность нефти в 47 раз, а деэмульгатор-прототип - в 6.7 раза, т. е. предложенный состав для обезвоживания и обессоливания нефти по эффективности обезвоживания превосходит состав-прототип в 7 раз (для времени термохимического отстоя 30 минут).

5. При удельном расходе 10 г/т нефти за 30 минут термохимического отстоя водно-нефтяной эмульсии в присутствии неонола АФ9-12 эффективность обезвоживания 70% (табл. 2, графа 6 опыта N 5), в присутствии флотореагента-оксаль Т-66 - 52% (табл. 2, графа 6 опыта N 6), а при том же удельном расходе в присутствии смеси АФ9-12 и Т-66 в массовом соотношении 50:50 эффективность обезвоживания 82% (табл. 2, графа 6 опыта N 7) - имеет место явление синергизма. При добавлении к указанной смеси высококипящих фракций М-2 (табл. 2, графа 6 опытов NN 13-26 и общем удельном расходе также 10 г/т нефти) эффективность обезвоживания 96-98% - дополнительный эффект синергизма.

При удельном расходе 10 г/т нефти за 30 минут термохимического отстоя водно-нефтяной эмульсии в присутствии простого полиэфира БСД 6002-2Б-40 эффективность обезвоживания 91% (табл. 2, графа 6 опыта N 9), а при том же удельном расходе в присутствии смеси БСД 6002-2Б-40 и Т-66 в массовом соотношении 50:50 эффективность обезвоживания 94% (табл. 2, графа 6 опыта N 10) - явление синергизма. При добавлении к указанной смеси высококипящих фракций М-2 (табл. 2, графа 6 опытов NN 13-24) и общем удельном расходе также 10 г/т нефти эффективность обезвоживания 97-100% - дополнительный эффект синергизма.

Примечание к п.5 заключения: Указанные в табл. 1 растворители по данным предварительных исследований не ухудшают и не улучшают деэмульгирующую активность всех указанных в табл. 1 композиций предложенного состава, они выполняют функцию растворителя и значительно снижают температуру застывания предложенного состава (графа N 4 табл. 2).

6. По данным табл. 3 для предложенного состава рабочим интервалом концентраций является удельный расход в пределе 1.5-10.0 г/т нефти. Передозировка предложенного состава выше указанного верхнего предельного значения удельного расхода приводит к снижению деэмульгирующей активности. При удельном расходе меньше нижнего предельного значения удельного расхода разделение водно-нефтяной эмульсии также ухудшается.

Таким образом, предложенный состав для обезвоживания и обессоливания нефти отвечает всем требования, предъявляемым к деэмульгаторам, используемым в процессах глубокого обезвоживания и обессоливания сернистых, высокосернистых нефтей и их смесей на установке подготовки нефти нефтеперерабатывающих предприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЭМУЛЬГАТОР ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1995 |

|

RU2076134C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2102428C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1997 |

|

RU2139316C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ И СПОСОБ ЕГО ПРИМЕНЕНИЯ В УСТРОЙСТВЕ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2000 |

|

RU2178449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА | 2001 |

|

RU2209231C2 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1995 |

|

RU2076135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА | 1999 |

|

RU2151780C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 2000 |

|

RU2186827C2 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ И ОЧИСТКИ СТОЧНЫХ ВОД, ОБЛАДАЮЩИЙ ЭФФЕКТОМ ИНГИБИРОВАНИЯ СЕРОВОДОРОДНОЙ, УГЛЕКИСЛОТНОЙ КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ | 2004 |

|

RU2263133C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1992 |

|

RU2019555C1 |

Состав рекомендован для повышения деэмульгирующей активности и скорости деэмульгирования при низких удельных расходах в высокотемпературных процессах глубокого обезвоживания и обессоливания сернистых, высокосернистых нефтей и смеси нефтей с разнородными и смешанными эмульсиями, снижения коррозионного воздействия на конструкционные материалы оборудования установки подготовки нефти, снижения температуры застывания и сохранения деэмульгирующих свойств при длительном хранении. Он содержит в качестве деэмульгатора 50 - 70% смеси неионогенных поверхностно-активных веществ с высококипящими продуктами производства изопрена из изобутилена и формальдегида и 10 - 20% высококипящих фракций М-2. 1 з.п. ф-лы., 5 табл.

Смесь неонола АФ9-12 и флотореагента - оксаля Т-66 или смесь простого полиэфира БСД 6002-2Б-40 и флотореагента - оксаля Т-66 - 50 - 70

Высококипящие фракции М-2 - 10 - 20

Растворитель - До 100

2. Состав по п.1, отличающийся тем, что в качестве растворителя содержит смесь метилового, или этилового, или изопропилового спирта с водой при объемном соотношении в смеси спирта и воды 4 : 1, или смесь этиленгликоля с водой при объемном соотношении в смеси этиленгликоля и воды 1,85 : 1.

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1992 |

|

RU2036952C1 |

| Состав для обезвоживания и обессоливания нефти | 1982 |

|

SU1057522A1 |

Авторы

Даты

1998-08-20—Публикация

1997-01-06—Подача