Недостатком этого способа являются го низкая точность и ограниченные техноогические возможности, обусловленные рудностью точной регистрации параметов колебаний газа в изделии при низкой плотности газа и деформацией самого издеия (например, тонкостенной оболочки) при величении давления газа. Применение способа ограничено также из-за невозможности возбуждения резонансных колебаний газа при его малом давлении для случаев, когда требуется определить внутренний азмер изделия с полостью именно при малых-внутренних давлениях.

Целью изобретения является повышение точности измерений и расширение технологических возможностей способа путем расширения нрмеклатуры измеряемых изделий и диапазона внутренних давлений, при которых возможно определение внутреннего размера изделия,

Поставленная цель достигается тем, что в известном способе определения внутреннего размера изделия с полостью, заключающемся в том, что изделие заполняют рабочей средой фиксированного состава при фиксированных температуре и давлении, возбуждают колебания, измеряют радиальную частоту колебаний рабочей среды, определяют скорость звука в рабочей соеде. по котооой с учетом резонансной частоты и формы внутренней гюлости судят о внутреннем размере изделия, согласно изобретению снаружи и внутри изделия создают давления, разность которых равна давлению, при котором требуется определить внутренний размер изделия.

Для повышения точности определения внутреннего размера и повышения безопасности проведения измерений в качест- ве рабочей среды используют жидкость.

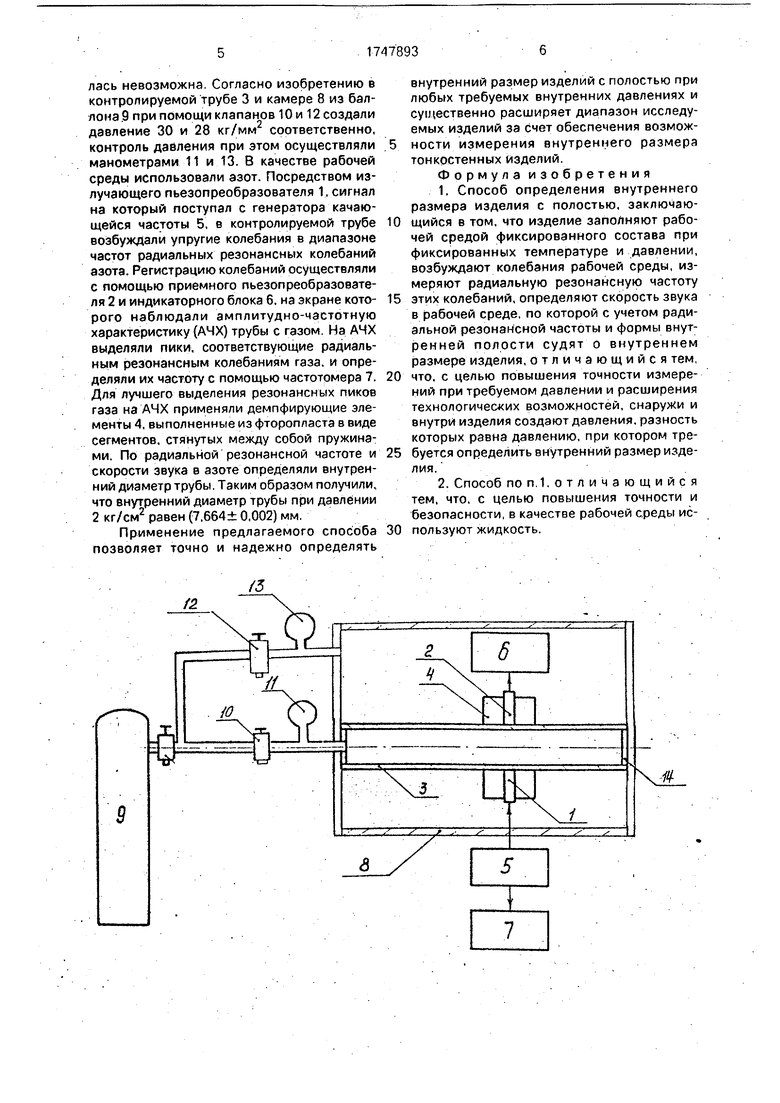

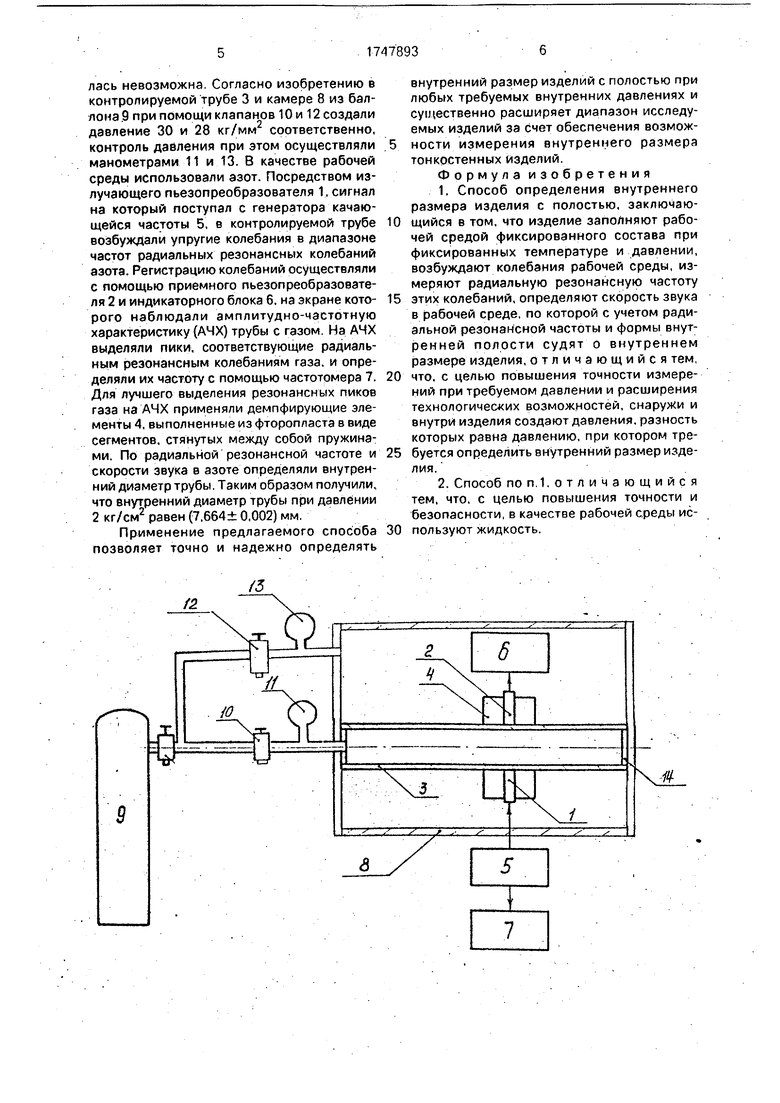

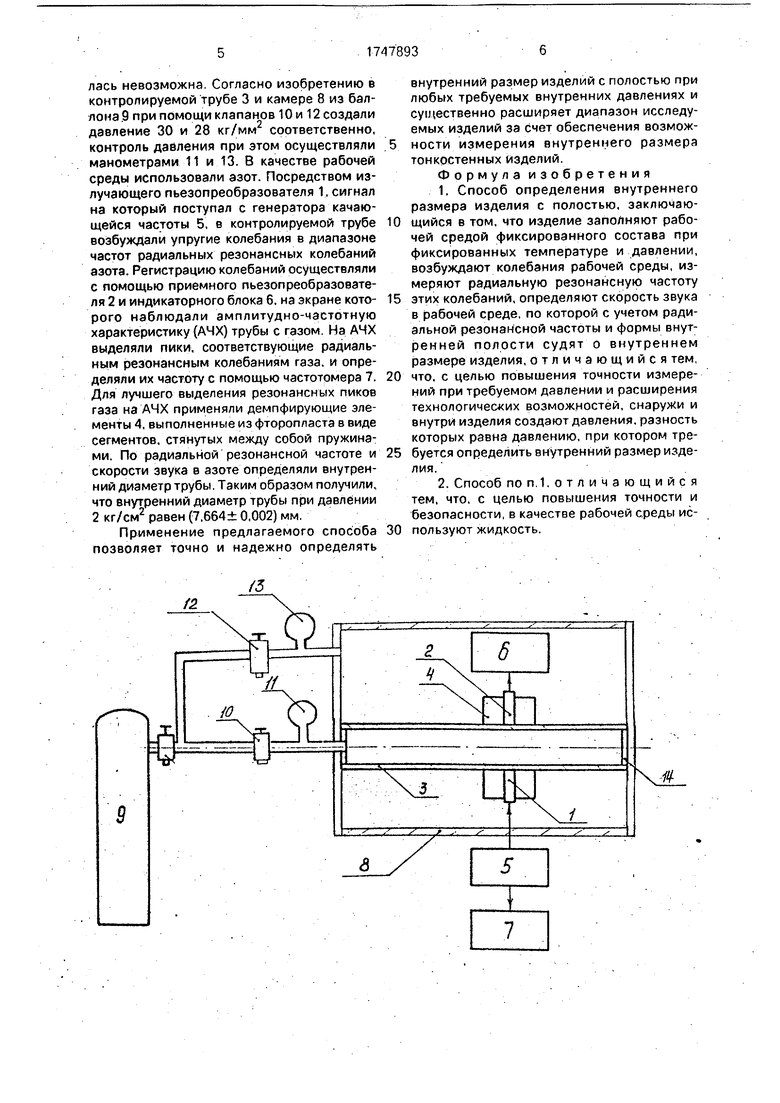

На чертеже изображен вариант устройства для осуществления предлагаемого способа определения внутреннего размера изделия с полостью.

Устройство содержит излучающий и приемный пьезопреобразователи 1 и 2, размещенные на внешней поверхности контролируемого изделия 3 (например, трубы) и закрепленные в демпфирующем элементе А, генератор 5, к выходу которого подключен пьезопрёобразователь 1. индикаторный блок 6, к выходу которого подключен пье- зопреобразователь 2, частотомер 7, также подключенный к выходу генератора 5. Для заполнения контролируемого изделия рабочей средой под давлением и создания давления в камере 8 снаружи изделия используют баллон 9 или иное устройство аналогичного назначения. Подачу и измерение давления в контролируемом изделии осуществляют клапаном 10 и манометром 11, а в камере - клапаном 12 и манометром 13. В случае необходимости проведения измерений при повышенной температуре устройство может быть снабжено нагревателем и системой контроля температуры (не показаны),

Способ реализуется следующим образом.

Контролируемое изделие с полостью заполняют рабочей средой, например газом фиксированного состава при заданной температуре. Снаружи и внутри изделия создают фиксированные давления, разность которых равна давлению, при котором требуется определить внутренний размер изделия, при этом в зависимости от конкретной стоящей задачи исследований давление

внутри изделия может быть равно, меньше или больше давления снаружи. Возбуждают в изделии колебания рабочей среды и измеряют радиальную резонансную частоту колебаний рабочей среды. Определяют

скорость звука в рабочей среде при заданной температуре и давлении в полости изделия. По значению радиальной резонансной частоты и скорости звука в рабочей среде с учетом формы внутренней полости изделия

определяют внутренний размер изделий в зафиксированном сечении. Например, для цилиндрической полости трубы внутренний диаметр d определяют по формуле

35

j fifmn f.

d 7- С,

(ЦП

где С - скорость звука в рабочей среде; fmn- частота выделенного резонансного пика (т;

0, 1,2..., п 1,2...);

Отп - корни характеристического уравнения lm( я d) 0. где 1т(х) - функция Бесселя.

Для повышения точности определения

внутреннего размера изделие дополнительно демпфируют.

Для повышения точности определения внутреннего размера и повышения безопасности проведения измерений в качестве рабочей среды используют жидкость.

Способ был использован при решении задачи определения внутреннего диаметра тонкостенной циркониевой трубы с наружным диаметром 9,15 мм при давлении 2

кг/мм . При проведении предварительных исследований по способу-прототипу при заданном давлении с использованием в качестве рабочей среды газа регистрация резонансных радиальных колебаний оказалась невозможна Согласно изобретению в контролируемой трубе 3 и камере 8 из баллона 9 при помощи клапанов 10 и 12 создали давление 30 и 28 кг/мм соответственно, контроль давления при этом осуществляли манометрами 11 и 13. В качестве рабочей среды использовали азот. Посредством излучающего пьезопреобразователя 1, сигнал на который поступал с генератора качающейся частоты 5, в контролируемой трубе возбуждали упругие колебания в диапазоне частот радиальных резонансных колебаний азота. Регистрацию колебаний осуществляли с помощью приемного пьезопреобразователя 2 и индикаторного блока 6. на экране которого наблюдали амплитудно-частотную характеристику (АЧХ) трубы с газом На АЧХ выделяли пики, соответствующие радиальным резонансным колебаниям газа, и определяли их частоту с помощью частотомера 7. Для лучшего выделения резонансных пиков газа на АЧХ применяли демпфирующие элементы 4, выполненные из фторопласта в виде сегментов, стянутых между собой пружинами. По радиальной резонансной частоте и скорости звука в азоте определяли внутренний диаметр трубы Таким образом получили, что внутренний диаметр трубы при давлении 2 кг/см2 равен (7,664± 0,002) мм

Применение предлагаемого способа позволяет точно и надежно определять

внутренний размер изделий с полостью при любых требуемых внутренних давлениях и существенно расширяет диапазон исследуемых изделий за счет обеспечения возмож- ности измерения внутреннего размера тонкостенных изделий

Формула изобретения

1.Способ определения внутреннего размера изделия с полостью, заключающийся в том, что изделие заполняют рабочей средой фиксированного состава при фиксированных температуре и давлении, возбуждают колебания рабочей среды, измеряют радиальную резонансную частоту

этих колебаний, определяют скорость звука в рабочей среде, по которой с учетом радиальной резонансной частоты и формы внутренней полости судят о внутреннем размере изделия, отличающийся тем

что, с целью повышения точности измерений при требуемом давлении и расширения технологических возможностей, снаружи и внутри изделия создают давления, разность которых равна давлению, при котором требуется определить внутренний размер изделия.

2.Способ по п 1. отличающийся тем, что, с целью повышения точности и безопасности, в качестве рабочей среды используют жидкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения внутреннего размера изделия с полостью | 1988 |

|

SU1567884A1 |

| Способ определения температуры газовой среды | 1987 |

|

SU1471818A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2018 |

|

RU2691288C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХОЛОДНОЙ ДЕФОРМАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2241206C1 |

| МНОГОПРОФИЛЬНЫЙ АКУСТИЧЕСКИЙ ТЕЧЕИСКАТЕЛЬ И СПОСОБ ЕГО НАСТРОЙКИ | 1992 |

|

RU2042123C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2017 |

|

RU2650605C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ДИАМЕТРА ПРОВОДА | 2016 |

|

RU2626063C1 |

| Датчик давления | 1989 |

|

SU1700400A1 |

| Способ акустической дефектоскопии изделий | 1987 |

|

SU1578635A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА ПРОВОДА | 2021 |

|

RU2757473C1 |

/2

Авторы

Даты

1992-07-15—Публикация

1990-04-19—Подача