Изобретение относится к области неразрушающего контроля и может быть использовано в лабораторных и заводских условиях для определения степени деформации изделий проката произвольного профиля.

Известно, что предварительное холодное деформирование используется в машиностроении для повышения конструкционной и усталостной прочности [Калачев М.И. Деформационное упрочнение металлов. Минск: Наука и техника, 1980].

Например, известно, что определенная степень деформации трубных заготовок тепловыделяющих элементов (твэлов) реакторов на быстрых нейтронах уменьшает последующее радиационное распухание материала [Усынин Г.Б., Кусмарцев Е.В. Реакторы на быстрых нейтронах. Учеб. пособие для вузов/ Под ред. Ф.М.Митенкова. - М.: Энергоатом-издат, 1985]. Отклонение величины деформации на несколько процентов (выше или ниже установленного оптимального значения 20%) увеличивает параметры радиационного распухания материала оболочки твэла. Это приводит к тому, что в процессе эксплуатации происходят различные формоизменения твэлов (хотя твэлы эксплуатируются практически в одинаковых условиях), что является нежелательным явлением и требует разработки экспресс-метода оценки степени деформации трубных заготовок на стадии изготовления сборок тепловыделяющих элементов и отбраковки заготовок, не удовлетворяющих определенным техническим условиям.

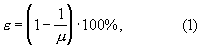

В технологическом процессе производства трубных заготовок твэлов степень деформации определяется по продольной вытяжке трубы при прокате:

где μ - вытяжка, равная L1/L0=F0/F1,

где L0, L1 и F0, F1 - соответственно, длины и площади сечения изделия до и после проката.

Способ оценки деформации по геометрическим параметрам является приближенным. Технологические отклонения и допуски производства приводят к появлению труб с существенно различной степенью деформации.

Известны несколько экспериментальных способов определения степени деформации:

1 - путем измерения микротвердости материала Нμ т.к. с увеличением степени деформации наблюдается повышение микротвердости;

2 - по измерению кратковременных механических свойств, т.к. увеличение степени деформации приводит к повышению предела прочности, предела текучести и снижению относительного удлинения.

3 - с помощью электронно-микроскопических исследований, которые основываются на изучении тонкой структуры, плотности дислокации и неравноосности зерен металла.

4 - рентгенографическим способом, по определению величины размытия дифракционных максимумов.

Перечисленные способы не находят широкого применения в производственных условиях, так как требуют проведения специальных исследований, что неприемлемо для оценки ε каждого конкретного изделия в условиях поточного производства.

В настоящее время широкое распространение получают неразрушающие способы ультразвукового контроля металлических изделий, которые позволяют производить оценку самых разнообразных характеристик материалов, в том числе и степени холодной деформации, приводящей к появлению дефектов кристаллической решетки и, следовательно, к изменению параметров распространения звука в металле.

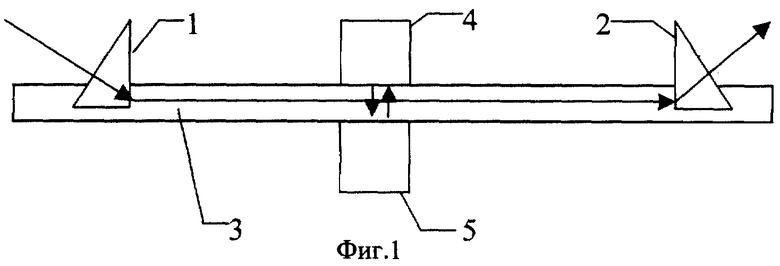

Наиболее близким аналогом, принятым в качестве прототипа, является способ измерения продольной деформации тонкостенной оболочки с использованием ультразвуковых колебаний, предложенный сотрудниками МАДИ [Леренр B.C., Воробьев В.А., Вайншток И.И. "Способ измерения продольной деформации тонкостенной оболочки", а.с. СССР №916981, МКИ G 01 В 17/04, 1982], фиг.1.

Этот способ заключается в том, что:

- на исследуемую металлическую поверхность изделия 3 устанавливаются наклонные излучатель 1 и приемник 2 ультразвуковых колебаний и измеряются параметры прохождения продольных колебаний от излучателя до приемника;

- на исследуемую металлическую поверхность устанавливаются излучатель 4 и приемник 5 ультразвуковых колебаний, нормальных к поверхности, и измеряют время прохождения прямой и отраженной волн;

- изменяя амплитуду возбуждающего сигнала излучателей, анализируют полученные результаты с целью расчета степени деформации. Недостатками прототипа являются:

1. Использование большого числа пьезопреобразователей, служащих излучателями и приемниками ультразвуковых колебаний (два для анализа продольных и два для анализа нормальных колебаний).

2. Сложность обеспечения стабильности и надежности акустического контакта пьезопреобразователей с поверхностью проката сложного профиля (например, тонкостенной трубы или многогранника). Протектор датчика должен повторять профиль поверхности изделия, а для улучшения акустического контакта необходимо использовать специальную смазку.

3. Необходимость обеспечения фиксированного расстояния между излучателем и приемником.

4. Значительные затраты времени для измерения деформации изделия, позволяющие производить лишь выборочный контроль продукции.

Задачей изобретения является создание технически благоприятных условий для оперативного определения холодной деформации изделий неразрушающим методом и последующего отбора изделий с одинаковой степенью деформации, что способствует улучшению качества готовой продукции.

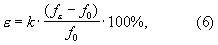

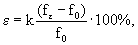

Решение поставленной задачи обеспечивается тем, в способе определения холодной деформации изделия посредством создания в нем ультразвуковых колебаний частоту генерируемых колебаний в изделии непрерывно изменяют до момента возникновения в нем явления резонанса, затем частоту резонанса фиксируют и рассчитывают степень холодной деформации материала по соотношению:

где ε - степень холодной деформации материала, %;

k - безразмерная экспериментальная константа материала данного изделия;

fε - резонансная частота деформированного изделия;

f0 - резонансная частота недеформированного изделия.

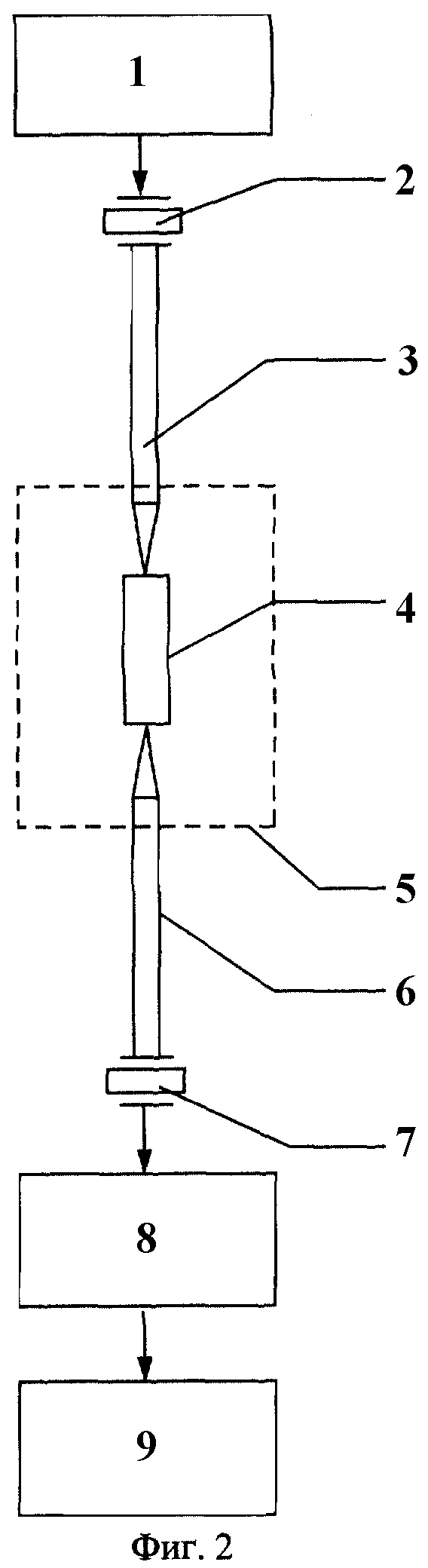

Указанный способ находится в рамках динамического резонансного метода определения скорости звука в металле. Сущность метода продемонстрирована на фиг.2, где представлена схема простейшей измерительной установки [Баранов В. М. Ультразвуковые измерения в атомной технике. М.: Атомиздат, 1975].

Образец исследуемого материала 4, например, в форме цилиндра помещается между заостренными стержнями 3 и б, которые одновременно служат звукопроводами для передачи ультразвуковых колебаний. Возбуждение продольных колебаний образца производится через звукопровод 3 с помощью пьезоизлучателя 2, регистрация колебаний - через звукопровод 6 с помощью пьезоприемника 7. Сигнал приемника усиливается усилителем 8 и регистрируется на экране индикаторного прибора 9. Образец со звукопроводами может быть расположен в удаленной зоне измерений 5.

Перестраивая частоту генератора, можно менять частоту ультразвуковых колебания образца. При совпадении возбуждающей частоты с одной из собственных частот образца на экране индикатора наблюдается резкое возрастание амплитуды сигнала. Измерив собственную частоту колебаний и зная размеры образца, на основании соотношений динамической теории упругости можно рассчитать искомые продольную скорость распространения звука V и модуль продольной упругости материала Е (модуль Юнга).

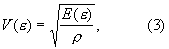

Связь продольной скорости распространения звука с модулем продольной упругости металла и со степенью его деформации можно выразить соотношением [Ультразвук. Маленькая энциклопедия. Глав. ред. И.П.Голямина. - М.: Советская энциклопедия, 1979]:

где V(ε) - скорость звука в металле с данной степенью деформации ε,

Е - модуль продольной упругости металла с данной степенью деформации, ε, ρ - плотность металла.

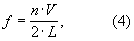

Условие возникновения резонанса при колебаниях стержней (когда L>>d, где d - диаметр стержня) имеет вид:

где f - резонансная частота;

n - порядковое число колебаний;

V - скорости звука в металле;

L - длина стержня.

Таким образом, скорость распространения звука в металле связана с резонансной частотой колеблющегося стержня соотношением:

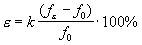

Экспериментально можно определить зависимость резонансных частот данного вида изделий от степени деформации их материала fε=ϕ(ε). Для этого проводятся сравнительные испытания изделий с разной, но известной степенью деформации. Измеряются их резонансные частоты и определяется соотношение, связывающее резонансные частоты деформированных и недеформированного изделий с известной степенью деформации материала:

где ε - степень холодной деформации материала, %;

k - безразмерная экспериментальная константа материала данного изделия;

fε - резонансная частота деформированного изделия;

f0 - резонансная частота недеформированного изделия.

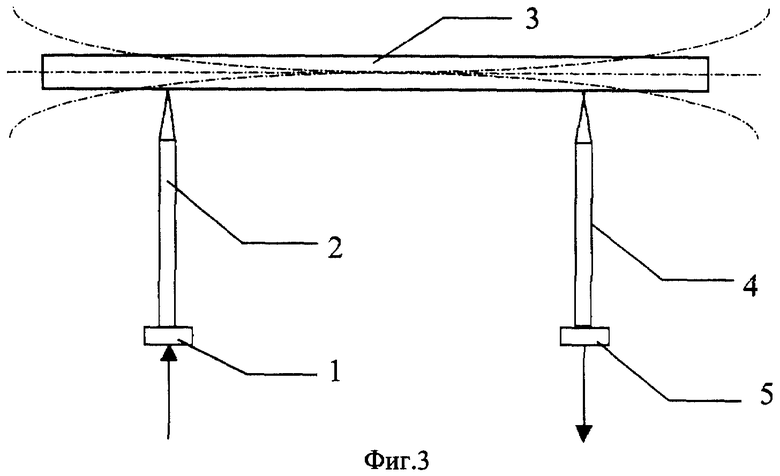

Предлагаемый способ поясняется на фиг.3 и заключается в следующем:

- изделие (например, трубная заготовка) 3 помещается на два стержня - звукопровода 2, 4;

- в требуемом частотном диапазоне производится непрерывное изменение частоты электрических колебаний, которые возбуждают пьезоизлучатель 1;

- с помощью звукопровода 2 механические колебания от пьезоизлучателя 1 передаются на изделие 3;

- одновременно через звукопровод 4 пьезоприемником 5 производится регистрация амплитуды и частоты колебаний изделия;

- при возникновении явления резонанса, когда происходит резкое возрастание амплитуды колебаний изделия, производится фиксирование и измерение данной частоты колебаний;

- используя соотношение (6) рассчитывается степень холодной деформации изделия.

Заявленный способ характеризуется:

- простотой и надежностью передачи колебаний по промежуточным стержням-звукопроводам, не требует проведения подготовительных операций, таких как закрепление нескольких накладных датчиков и нанесение смазок для создания акустического контакта;

- надежностью регистрации колебаний за счет резонансных явлений, приводящих к увеличению амплитуды полезного сигнала;

- высокой точностью измерений частоты резонансного колебания простыми аппаратурными средствами;

- возможностью использования изделий проката с произвольной формой сечения;

- возможностью автоматизации процесса неразрушающего контроля и оценки степени холодной деформации изделий в производственных условиях.

Пример реализации способа.

Экспериментальная оценка способа была проведена на отрезках трубчатых образцов ~(7,0×0,4) длиной 30 мм, выполненных из проката аустенитной нержавеющей стали класса Х16Н15 с различной степенью холодной деформации. Несколькими сравнительными способами (по микротвердости; с помощью рентгеноструктурных и электронно-микроскопических исследований) определили степень холодной деформации каждого из образцов. Затем с помощью предлагаемого способа определили резонансные частоты колебаний образцов. Резонансные частоты практически линейно уменьшалась с увеличением степени холодной деформации, фиг.4. Увеличение степени холодной деформации на 6% приводило к уменьшению резонансной частоты изделия на 1%.

Таким образом, в диапазоне изменений степени холодной деформации материала от 0 до 30% величина коэффициента k составляет: -5,385 с достоверностью аппроксимации R2=0,9375.

Техническая приемлемость и малая трудоемкость при оценке степени холодной деформации материала позволяет использовать резонансный способ, как экспресс-способ сплошного контроля, например, при оценке холодной деформации тонкостенных твэльных труб не только в условиях поточного производства, но и на последующих стадиях изготовления твэлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения гидростатического давления и устройство для его осуществления | 1983 |

|

SU1144011A1 |

| Способ определения размеров зерна в листовом металлопрокате | 2022 |

|

RU2782966C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 2002 |

|

RU2245543C2 |

| СПОСОБ КОНТРОЛЯ КОНЦЕНТРАЦИИ ГЕЛИЯ В ТВЭЛЕ | 2023 |

|

RU2815729C1 |

| Акустический способ дефектоскопии | 1977 |

|

SU655961A1 |

| Акустический способ дефектоскопии | 1986 |

|

SU1401370A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ СТЕНКИ НЕФТЯНЫХ И ГАЗОВЫХ ТРУБОПРОВОДОВ И ЦЕЛОСТНОСТИ ВНЕШНЕЙ ИЗОЛЯЦИИ | 1996 |

|

RU2121105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2422130C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ МАГНИТОСТРИКЦИОННЫМ УРОВНЕМЕРОМ И МАГНИТОСТРИКЦИОННЫЙ УРОВНЕМЕР | 2003 |

|

RU2222786C1 |

| Тензодатчик (его варианты) | 1983 |

|

SU1138672A1 |

Изобретение относится к испытательной технике. Сущность: создают в изделии ультразвуковые колебания. Частоту генерируемых колебаний в изделии непрерывно изменяют до момента возникновения в нем явления резонанса. Затем частоту резонанса фиксируют и рассчитывают степень холодной деформации материала по приведенному соотношению. Технический результат: ускорение проведения испытаний. 4 ил.

Способ определения холодной деформации изделия посредством создания в нем ультразвуковых колебаний, отличающийся тем, что частоту генерируемых колебаний в изделии непрерывно изменяют до момента возникновения в нем явления резонанса, затем частоту резонанса фиксируют и рассчитывают степень холодной деформации материала по соотношению

где ε - степень холодной деформации материала, %;

k - безразмерная экспериментальная константа материала данного изделия;

fε - резонансная частота деформированного изделия;

f0 - резонансная частота недеформированного изделия.

| Способ измерения периметра труб | 1973 |

|

SU567092A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2001 |

|

RU2184372C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146363C1 |

| ТЕПЛОВИЗОР | 1995 |

|

RU2090976C1 |

Авторы

Даты

2004-11-27—Публикация

2003-04-02—Подача