Изобретение относится к контрольно- измерительной технике и предназначено для бесконтактного контроля шероховатости поверхности изделий, полученных различными способами механической обработки.

Одной из наиболее сложных проблем современного машиностроения является контроль микрогеометрии изделий бесконтактным методом.

Известны оптические приборы, позволяющие дать интегральную оценку шероховатости поверхности

Наиболее близким к предлагаемому является устройство для бесконтактного измерения грубости поверхности. Устройство содержит фотоприемник, имеющий в блоке формирования изображения оптический датчик положения, светоизлучатели, расположенные по обе стороны фотоприемника и имеющие оптические оси, наклоненные под определенным углом к оптической оси фото- приемника. Кроме того, имеются затворы,

которые поочередно пропускают пучки от светоизлучателей на измеряемую поверхность, следящий блок управления, который при помощи датчика детектирует отклонения положения светового пятна, попеременно создаваемого на поверхности каждым из пучков.

Однако данное устройство не позволяет определить высоту микронеровностей поверхности с отрицательным и нулевым углом профиля, что связано с отсутствием возможности контроля соответствующих углов наклона нормали к исследуемой поверхности следящим блоком управления. Кроме того, устройство имеет несколько ис- точнико в излучения поэтому различие временных излучательных характеристик одна относительно другой приводит к дополнительным погрешностям Определения угла наклона поверхности.

Цель изобретения - расширение технологических возможностей способа контроля микрогеометрии поверхности за счет конт,9

Ё

VI

V4 00 Ю О

роля высоты микронеровностей с нулевым и отрицательным углом профиля.

Поставленная цель достигается способом контроля микрогеометрии поверхности, заключающимся в сканировании лазерного луча по исследуемой поверхно- сти в заданном направлении и приеме отраженного от поверхности луча на фотоприемное устройство. В процессе измерения совмещается положение пятна света, соответствующее центру падающего луча, с крайней точкой поверхности в месте измерения высоты, фиксируется при этом распределение интенсивности в дифрагированном поверхностью луче, а глубина профиля определяется из численного решения следующего уравнения:

m - f(h); m - H/l2.

где h, h - соответственно интенсивности, регистрируемые первым и вторым каналами дифференциального фотоприемника:

f(h) - функция, устанавливающая связь соотношения h/l2 с глубиной профиля

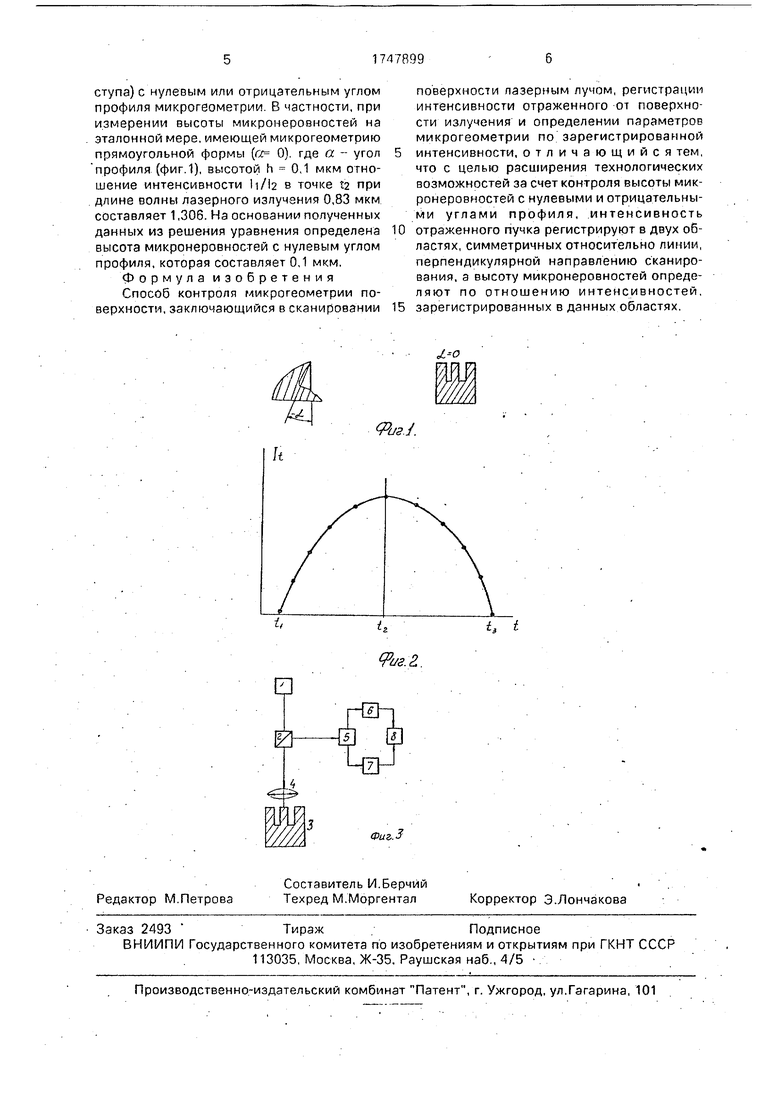

Устройство для измерения микрогеометрии поверхности содержит оптически связанные с объектом контроля источники излучения, оптическую систему и фотоприемный узел, подключенный к входам независимых усилителей. Имеются вычислительный и регистрирующий узлы. Выходы независимых усилителей связаны с функциональным преобразователем, фиксирующим отношение их интенсивностей. который связан через ключ с генератором линейно изменяющегося напряжения, генератором тактовых импульсов и счетчиком, определяющим высоту микронеровностей по сигналу нуль-органа; индицированному на индикаторе.

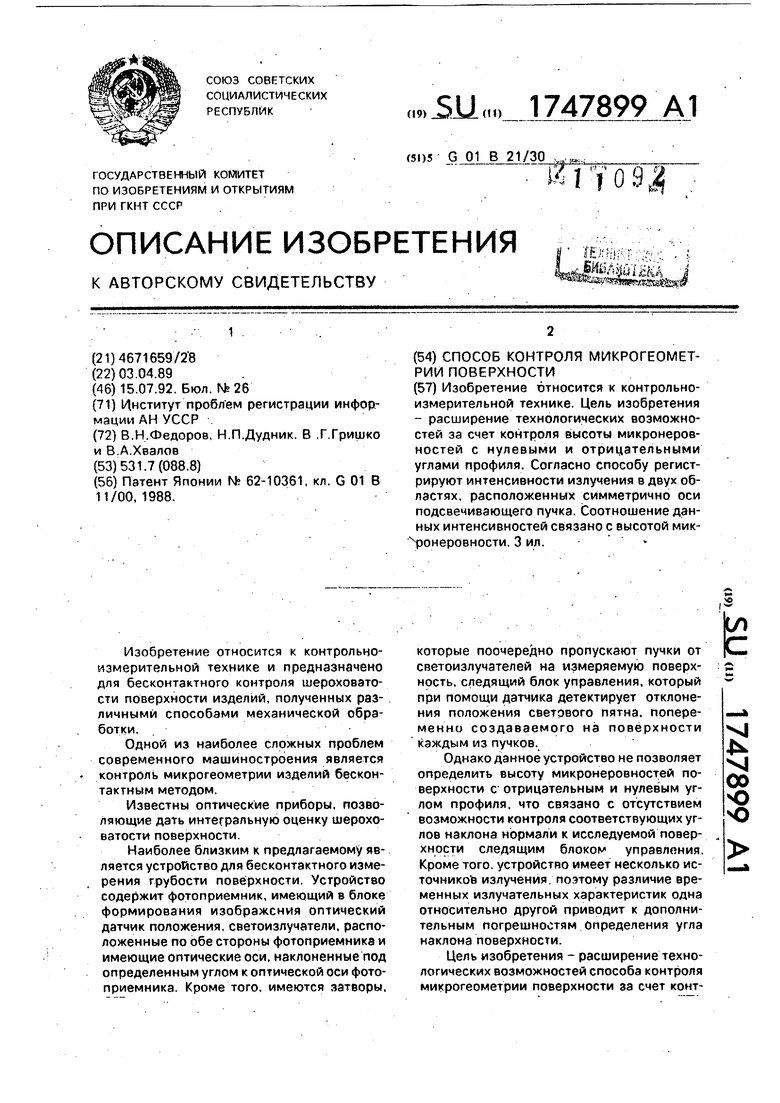

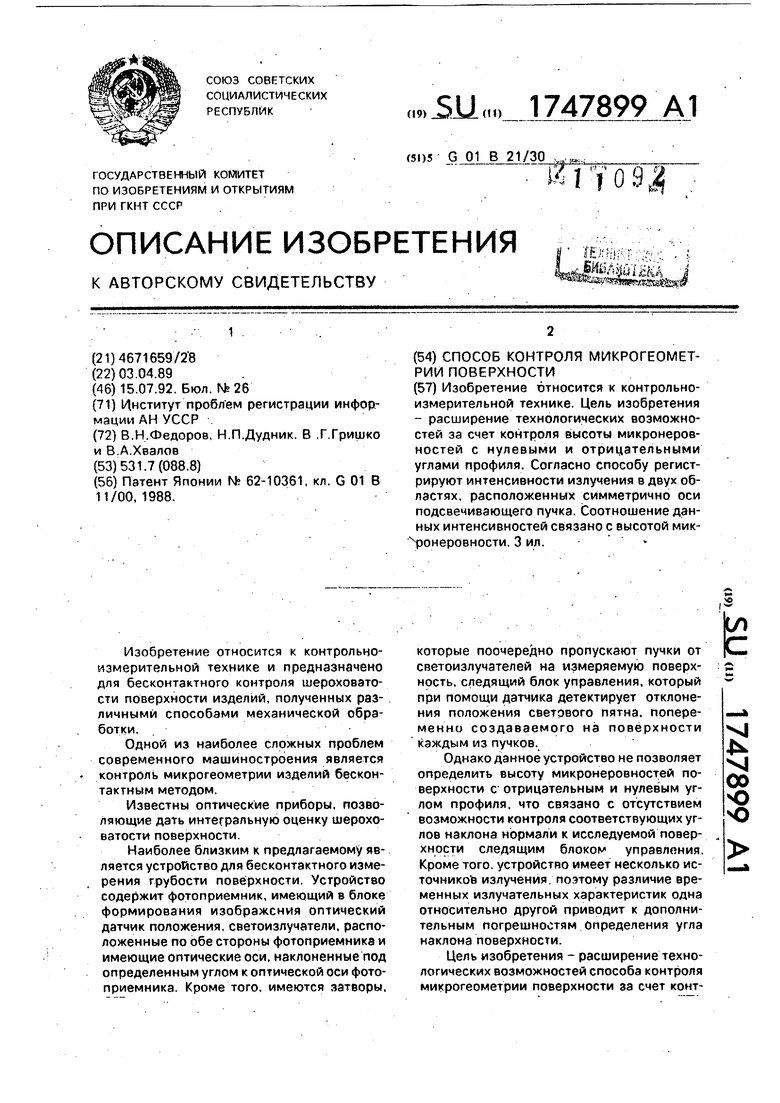

На фиг. 1 изображены микронеровности с отрицательным и нулевым углом: на фиг.2

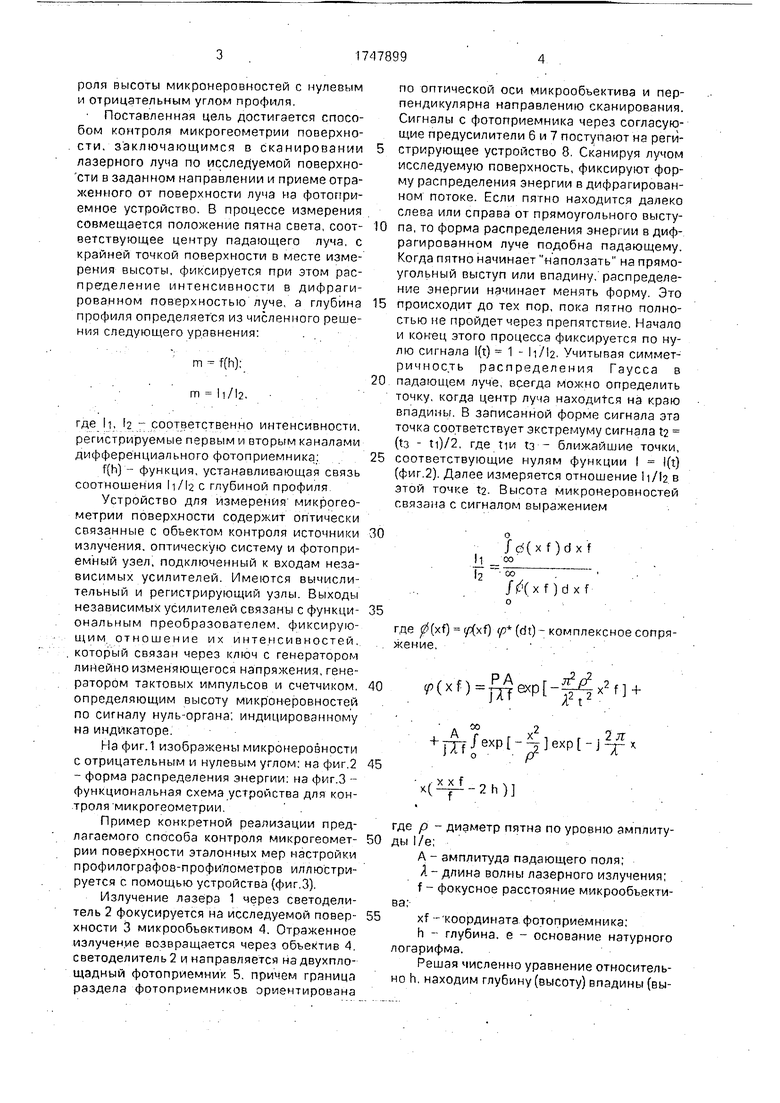

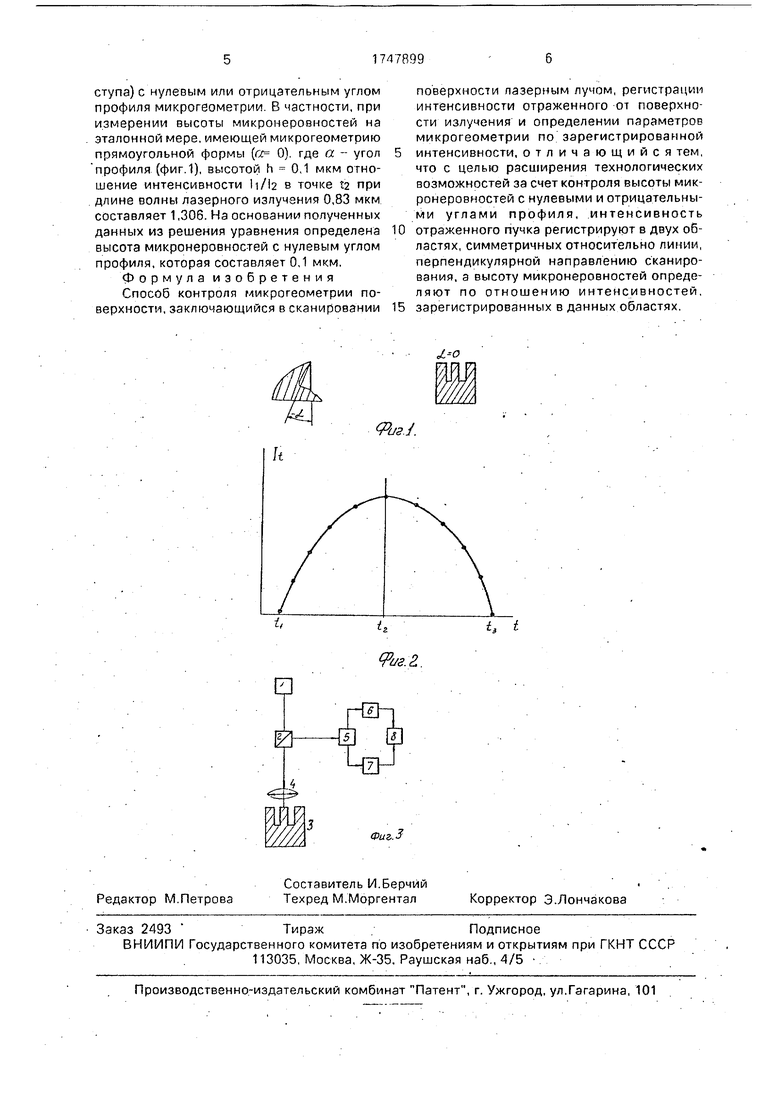

-форма распределения энергии: на фиг.З - функциональная схема устройства для контроля микрогеометрии.

Пример конкретной реализации предлагаемого способа контроля микрогеометрии поверхности эталонных мер настройки профилографов-профи лометров иллюстрируется с помощью устройства (фиг.З),

Излучение лазера 1 через светоделитель 2 фокусируется на исследуемой поверхности 3 микрообъективом 4. Отраженное излучение возвращается через объектив 4, светоделитель2 и направляется надвухпло- щадный фотоприемнмк 5, причем граница раздела фотоприемников ориентирована

по оптической оси микрообъектива и перпендикулярна направлению сканирования. Сигналы с фотоприемника через согласующие предусилители 6 и 7 поступают на регистрирующее устройство 8. Сканируя лучом исследуемую поверхность, фиксируют форму распределения энергии в дифрагированном потоке. Если пягно находится далеко слева или справа от прямоугольного выступа, то форма распределения энергии в дифрагированном луче подобна падающему. Когда пятно начинает наползать на прямоугольный выступ или впадину, распределение энергии начинает менять форму. Это

происходит до тех пор, пока пятно полностью не пройдет через препятствие. Начало и конец этого процесса фиксируется по нулю сигнала l(t) 1 - li/la. Учитывая симметричность распределения Гаусса в

падающем луче, всегда можно определить точку, когда центр луча находится на краю впадины. В записанной форме сигнала эта точка соответствует экстремуму сигнала t2 (to - ti)/2, где пи 1з - ближайшие точки,

соответствующие нулям функции I (t) (фиг.2). Далее измеряется отношение в этой точке т.2. Высота микронеровностей связана с сигналом выражением

/d(xf)dxf

11 -°°

12 ° ,

/ftxf)dxf

40

где (xf) y3(xf) y9 (dt) - комплексное сопряжение,

(xf) +

45

А х22я

+ Т77- ехР( ехР J Г

л о/ТЛ

(-2h)

где р - диаметр пятна по уровню змплиту- ды /е;

А - амплитуда падающего поля;

А - длина волны лазерного излучения;

f - фокусное расстояние микрообъектива;xf- координата фотоприемника;

h - глубина, е - основание натурного логарифма.

Решая численно уравнение относительно h. находим глубину (высоту) впадины (выступа) с нулевым или отрицательным углом профиля микрогеометрии В частности, при измерении высоты ммкронеровностей на эталонной мере, имеющей микрогеометрию прямоугольной формы (« 0). где а - угол профиля (фиг.1), высотой h - 0,1 мкм отношение интенсивности в точке t2 при длине волны лазерного излучения 0,83 мкм составляет 1,306. На основании полученных данных из решения уравнения определена высота микронеровностей с нулевым углом профиля, которая составляет 0,1 мкм. Формула изобретения Способ контроля микрогеометрии поверхности, заключающийся в сканировании

поверхности лазерным лучом, регистрации интенсивности отраженного от поверхности излучения и определении параметров микрогеометрии по зарегистрированной

интенсивности, отличающийся тем, что с целью расширения технологических возможностей за счет контроля высоты микронеровностей с нулевыми и отрицательными углами профиля, интенсивность

отраженного пучка регистрируют в двух областях, симметричных относительно линии, перпендикулярной направлению сканирования, а высоту микронеровностей определяют по отношению интенсивностей,

зарегистрированных в данных областях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2005 |

|

RU2301400C2 |

| ПРОГРАММИРУЕМЫЙ ПОЛЯРИТОННЫЙ СИМУЛЯТОР | 2020 |

|

RU2745206C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВОЛНИСТОСТИ ПОВЕРХНОСТИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВОЛНИСТОСТИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2020 |

|

RU2770133C1 |

| АКУСТООПТИЧЕСКИЙ ПРИЕМНИК-ЧАСТОТОМЕР | 2000 |

|

RU2178181C2 |

| ДИФРАКЦИОННЫЙ ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2005 |

|

RU2307484C2 |

| ЦИФРОВОЙ ГОЛОГРАФИЧЕСКИЙ МИКРОСКОП | 2013 |

|

RU2545494C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДВУЛУЧЕПРЕЛОМЛЕНИЯ | 1985 |

|

SU1365898A1 |

| Бесконтактный интерференционный профилограф | 1986 |

|

SU1384950A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫСОКОТОЧНОГО БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ РАССТОЯНИЙ ПОВЕРХНОСТЕЙ | 1993 |

|

RU2148790C1 |

| Устройство для контроля качества текстильных и трикотажных полотен | 1986 |

|

SU1409902A1 |

Изобретение относится к контрольно- измерительной технике. Цель изобретения - расширение технологических возможностей за счет контроля высоты микронеровностей с нулевыми и отрицательными углами профиля. Согласно способу регистрируют интенсивности излучения в двух областях, расположенных симметрично оси подсвечивающего пучка. Соотношение данных интенсивностей связано с высотой мик- онеровности. 3 ил.

t, t

Фиг.З

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1989-04-03—Подача