Изобретение относится к электротехнике и радиотехнике, в частности к устройствам для изготовления оптических ответвителей.

Известны способы соединения оптических волокон, заключающиеся в расположении встык и последующем сплавлении торцов разного количес ва волокон с помощью электрической дуги.

Наиболее близким к предлагаемому является способ сварки оптических волокон встык посредством сплавления параллельно уложенных волокон.

Этот способ позволяет получать достаточно хорошие оптические ответвители, однако он имеет существенные недостатки. Размеры зоны сплавления ограничены поперечным сечением дуги, так как электроды расположены перпендикулярно оси волокон, вследствие чего невозможно получить ответвители с заранее заданными параметрами зоны сплавления.

В данном способе с целью прогрева зоны сплавления электроды во время сварки перемещаются вдоль волокон, что приводит к чередованию зон нагрева и последующего охлаждения. Это вызывает возникновение

неравномерного градиента температур вдоль сплавляемой зоны, что приводит к термическим напряжениям в волокнах. В дальнейшем вследствие этого в волокне образуются трещины, свили, что приводит к увеличению затухания оптического излучения в готовом ответвителе. Выход годных изделий невысокий.

Целью предлагаемого способа является увеличение выхода годных изделий, путем получения необходимой длины участка сплавления волоконных световодов, что достигается установкой от электрической дуги по отношению к оси волоконных световодов под углами от 5 до 89 градусов.

При этом предлааемый способ приобретает следующие преимущества:

возможность получать заданную зону сплавления, не ограниченную поперечным сечением дуги;

получить максимально возможную зону участка сплавления волоком одновременно находящуюся в одном температурном режиме, что обеспечивает равномерный температурный градиент вдоль всего участка сплавления, что практически исключает возможность возникновения трещин, пузырей,

«

&

VI

Јь 00

01

свилей и Значительно увеличивает выход годных изделий.

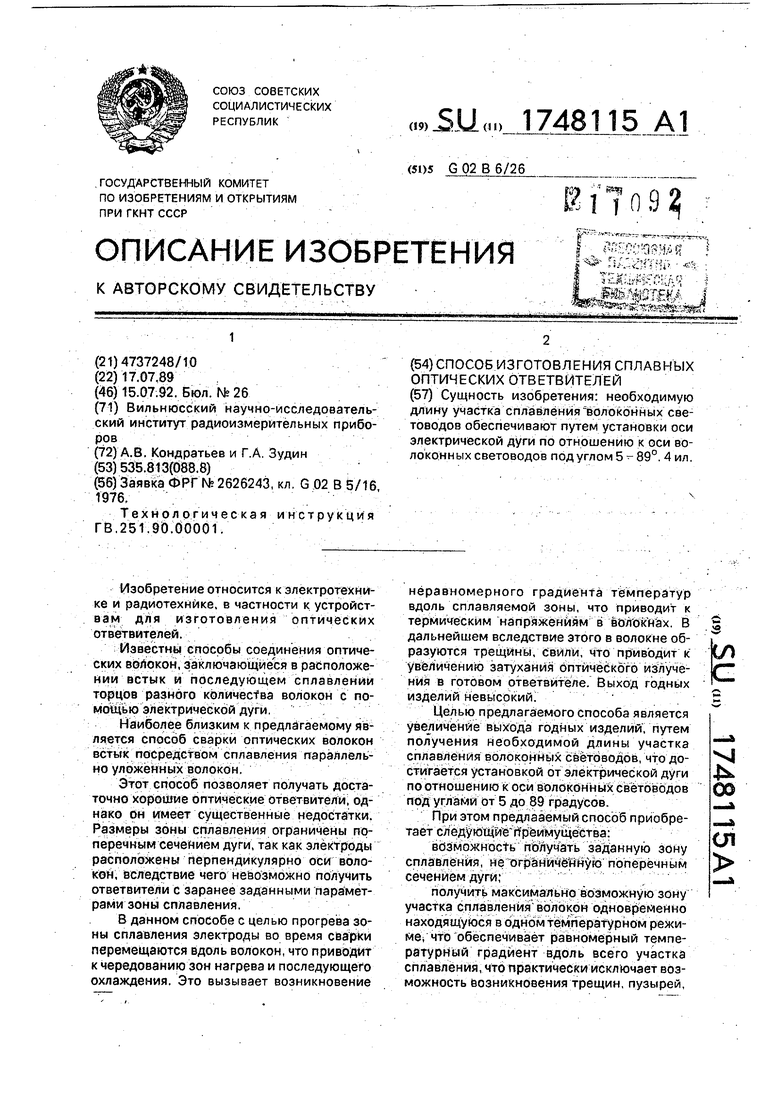

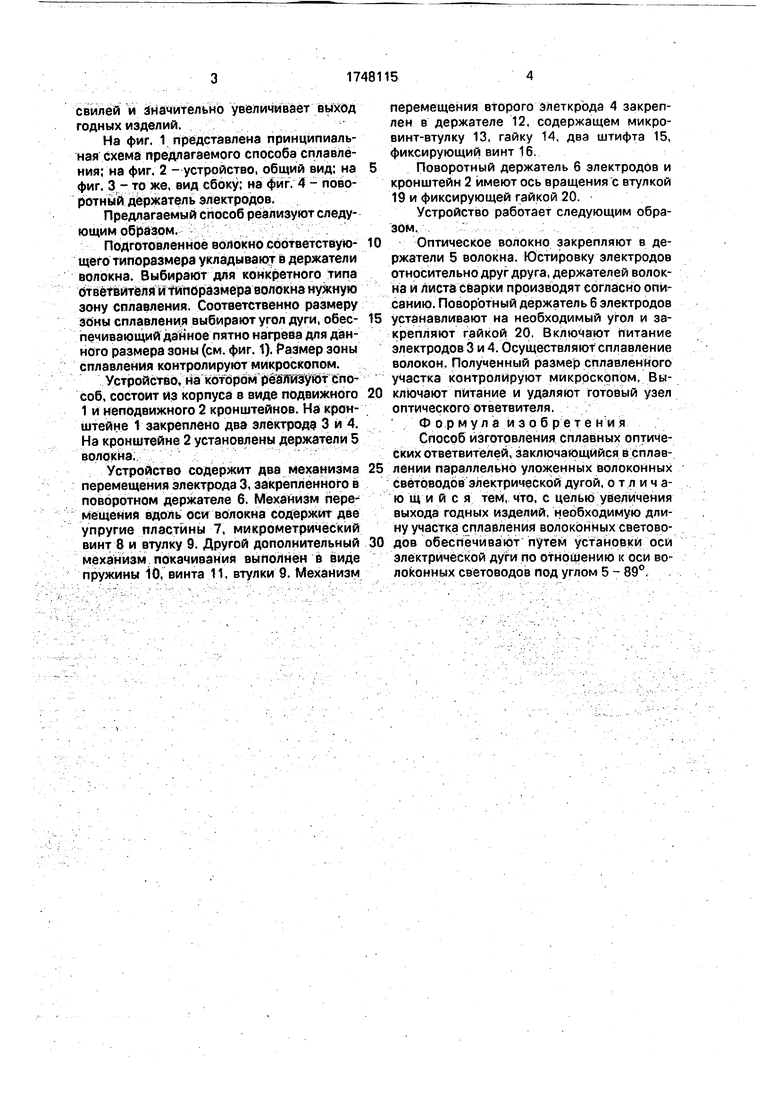

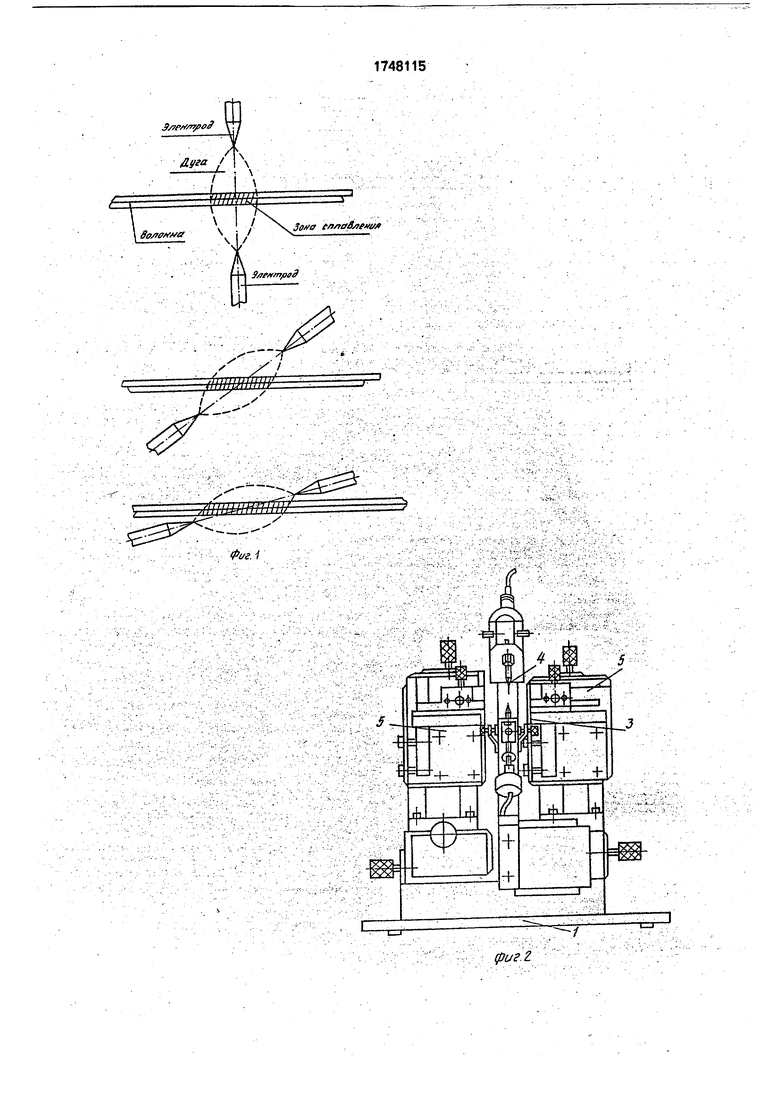

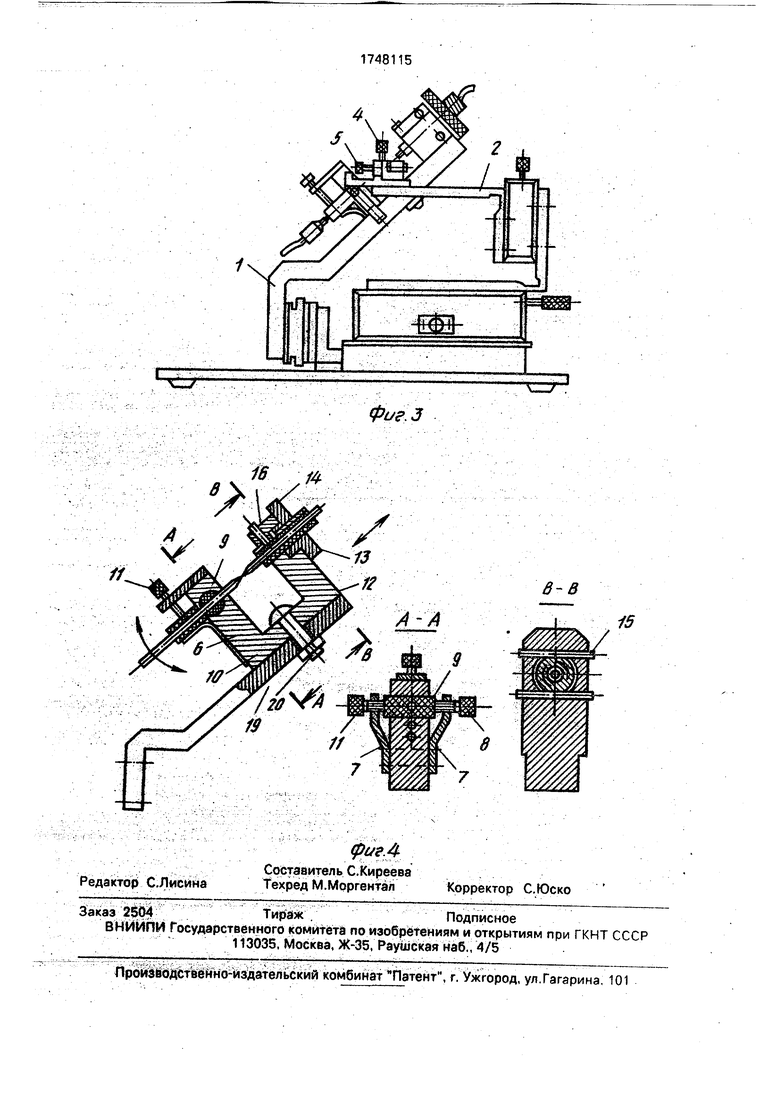

На фиг. 1 представлена принципиальная схема предлагаемого способа сплавления; на фиг. 2 - устройство, общий вид; на фиг. 3 - то же, вид сбоку; на фиг. 4 - поворотный держатель электродов.

Предлагаемый способ реализуют следующим образом.

Подготовленное волокно соответствую- щего типоразмера укладывают в держатели волокна. Выбирают для конкретного типа ответвителя и типоразмера волокна нужную зону сплавления. Соответственно размеру зоны сплавления выбирают угол дуги, обес- печивающий данное пятно нагрева для данного размера зоны (см. фиг. 1). Размер зоны сплавления контролируют микроскопом.

Устройство, на котором реализуют способ, состоит из корпуса в виде подвижного 1 и неподвижного 2 кронштейнов. На кронштейне 1 закреплено два электрода 3 и 4. На кронштейне 2 установлены держатели 5 волокна.

Устройство содержит два механизма перемещения электрода 3, закрепленного в поворотном держателе 6. Механизм перемещения вдоль оси волокна содержит две упругие пластины 7, микрометрический винт 8 и втулку 9. Другой дополнительный механизм покачивания выполнен в виде пружины 10, винта 11, втулки 9. Механизм

перемещения второго элеткрода 4 закреплен в держателе 12. содержащем микровинт-втулку 13, гайку 14, два штифта 15, фиксирующий винт 16.

Поворотный держатель 6 электродов и кронштейн 2 имеют ось вращения с втулкой 19 и фиксирующей гайкой 20.

Устройство работает следующим образом.

Оптическое волокно закрепляют в держатели 5 волокна. Юстировку электродов относительно друг друга, держателей волокна и листа сварки производят согласно описанию. Поворотный держатель б электродов устанавливают на необходимый угол и закрепляют гайкой 20. Включают питание электродов 3 и 4. Осуществляют сплавление волокон. Полученный размер сплавленного участка контролируют микроскопом. Выключают питание и удаляют готовый узел оптического ответвителя.

Формула изобретения

Способ изготовления сплавных оптических ответвителей, заключающийся в сплавлении параллельно уложенных волоконных световодов электрической дугой, отличающийся тем, что, с целью увеличения выхода годных изделий, необходимую длину участка сплавления волоконных световодов обеспечивают путем установки оси электрической дуги по отношению к оси волоконных световодов под углом 5 - 89°.

1 f -i|- fee

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления волоконно-оптических разветвителей | 1990 |

|

SU1760493A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ОТВЕТВИТЕЛЕЙ | 1993 |

|

RU2018160C1 |

| Устройство для изготовления сплавных световодных ответвителей | 1988 |

|

SU1578677A1 |

| Устройство для сварки оптических волокон | 1989 |

|

SU1677685A1 |

| Устройство для сварки оптического волокна | 1986 |

|

SU1354628A2 |

| Способ изготовления оптических разветвителей | 1991 |

|

SU1830503A1 |

| УСТРОЙСТВО ДЛЯ СПЛАВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ РАЗВЕТВИТЕЛЕЙ | 1991 |

|

RU2018161C1 |

| УСТРОЙСТВО И СПОСОБ КОНТРОЛЯ СТРУКТУРЫ С ИСПОЛЬЗОВАНИЕМ СИГНАЛОВ, РАСПРОСТРАНЯЮЩИХСЯ ВО ВЗАИМНО ПРОТИВОПОЛОЖНЫХ НАПРАВЛЕНИЯХ, ДЛЯ ОПРЕДЕЛЕНИЯ ЛОКАЛИЗАЦИИ ВОЗМУЩЕНИЙ | 1999 |

|

RU2226270C2 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СРОСТКОВ ОПТИЧЕСКИХ ВОЛОКОН | 1996 |

|

RU2164357C2 |

| Способ изготовления волоконно-оптических разветвителей | 1989 |

|

SU1810869A1 |

Сущность изобретения: необходимую длину участка сплавления волоконных световодов обеспечивают путем установки оси электрической дуги по отношению к оси волоконных световодов под углом 5 - 89°. 4 ил.

16

Фиг.З

в-В

i5

| Способ определения пространственных координат объектов и система для его реализации | 2016 |

|

RU2626243C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-07-15—Публикация

1989-07-17—Подача