Изобретение относится к еветоводным системам передачи информации, в частности к изготовлению разветвителей из оптических волокон.

Целью изобретения является повышение качества и расширение диапазона параметров волоконно-оптических разветвителей.

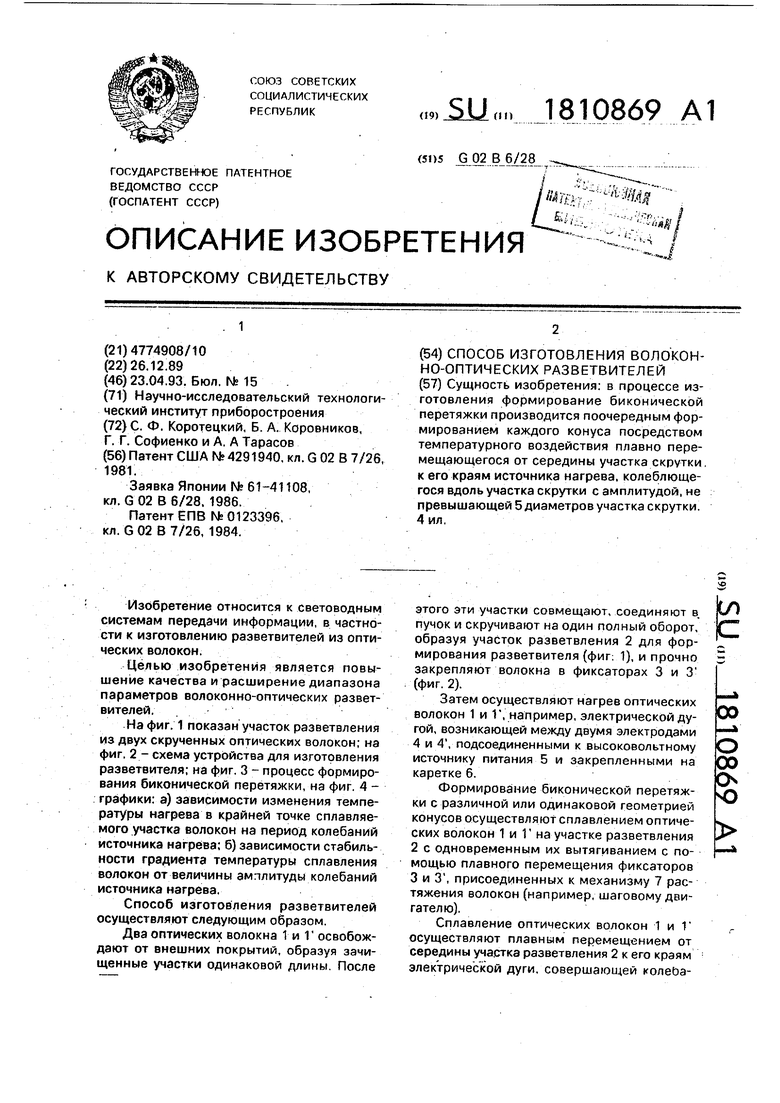

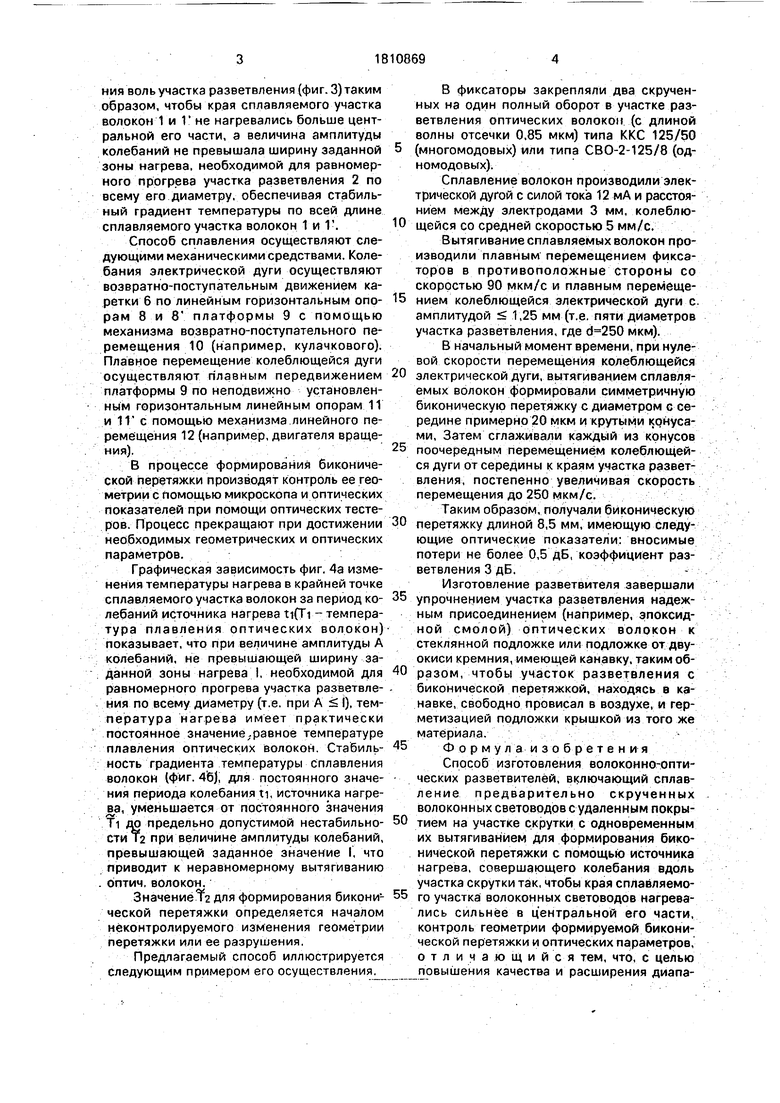

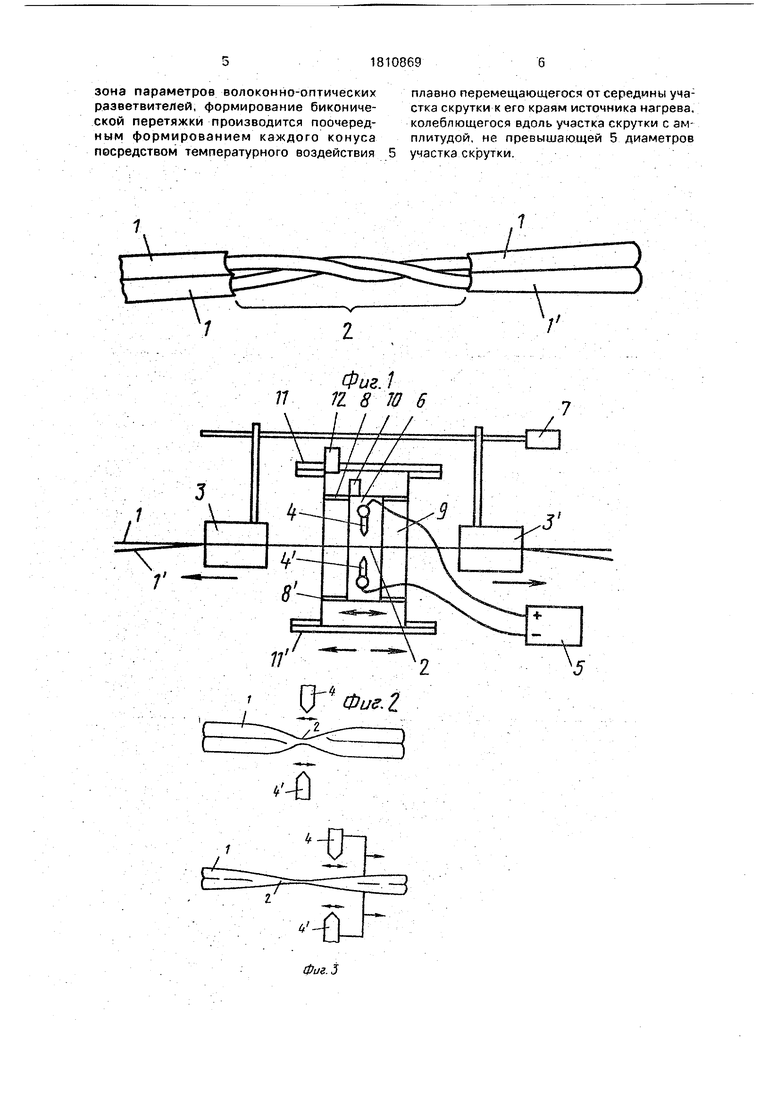

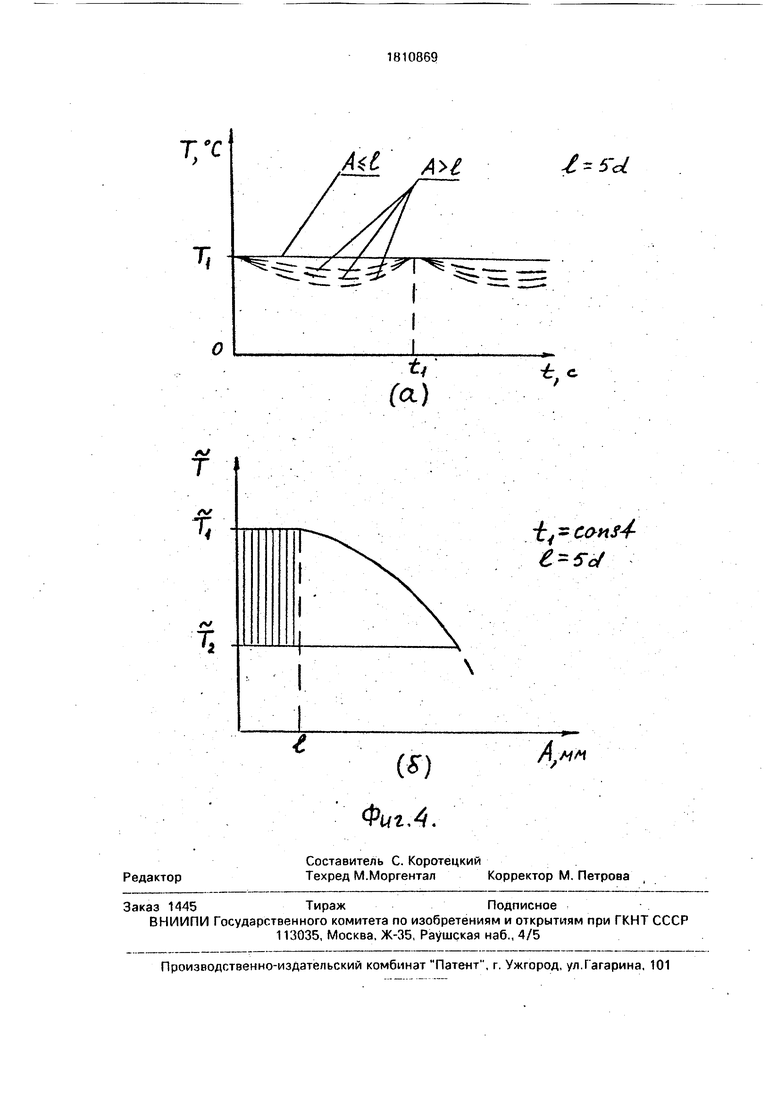

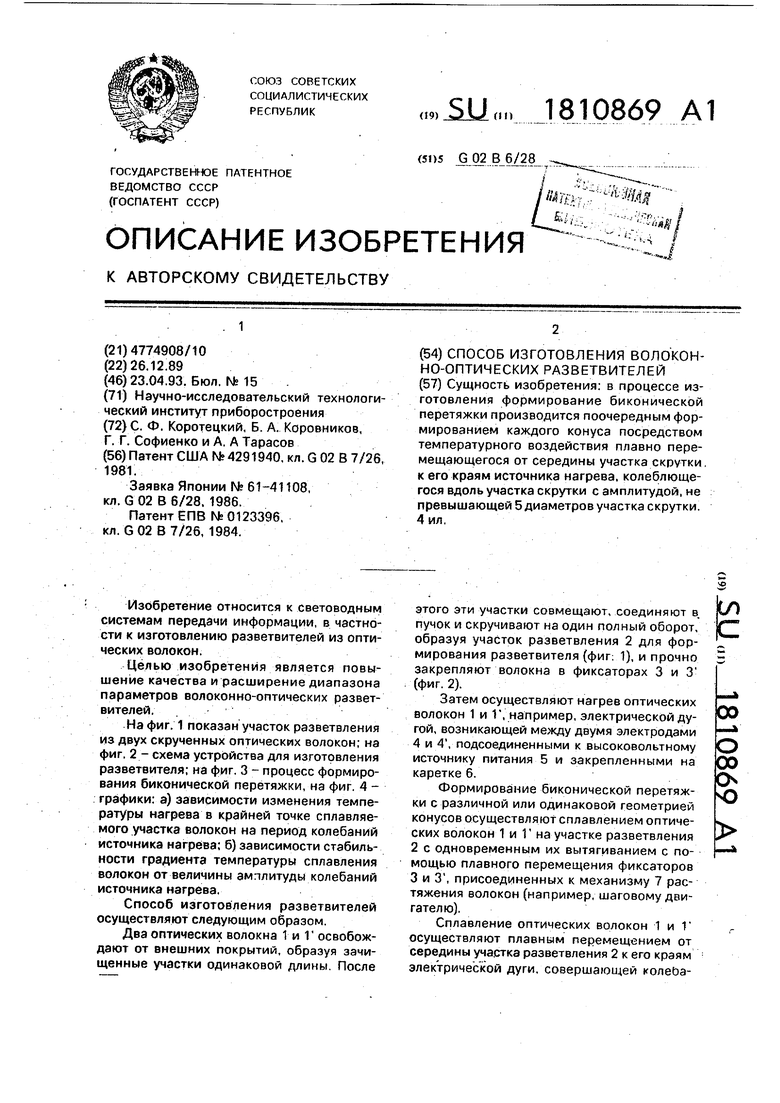

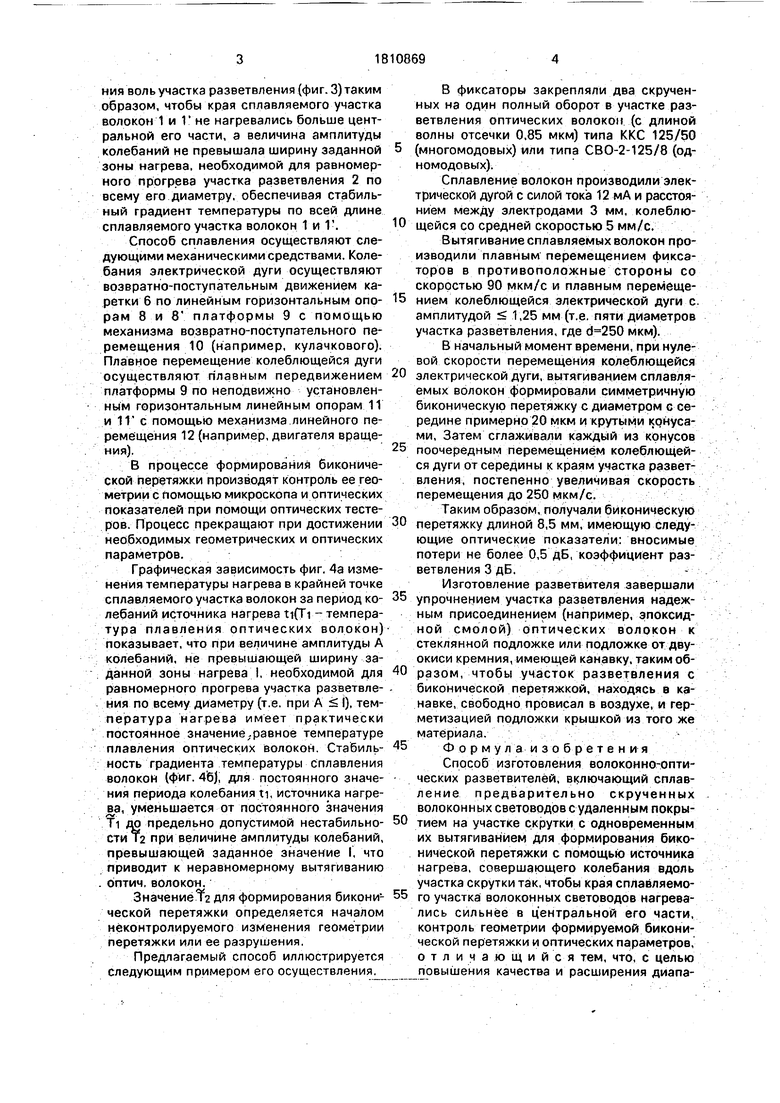

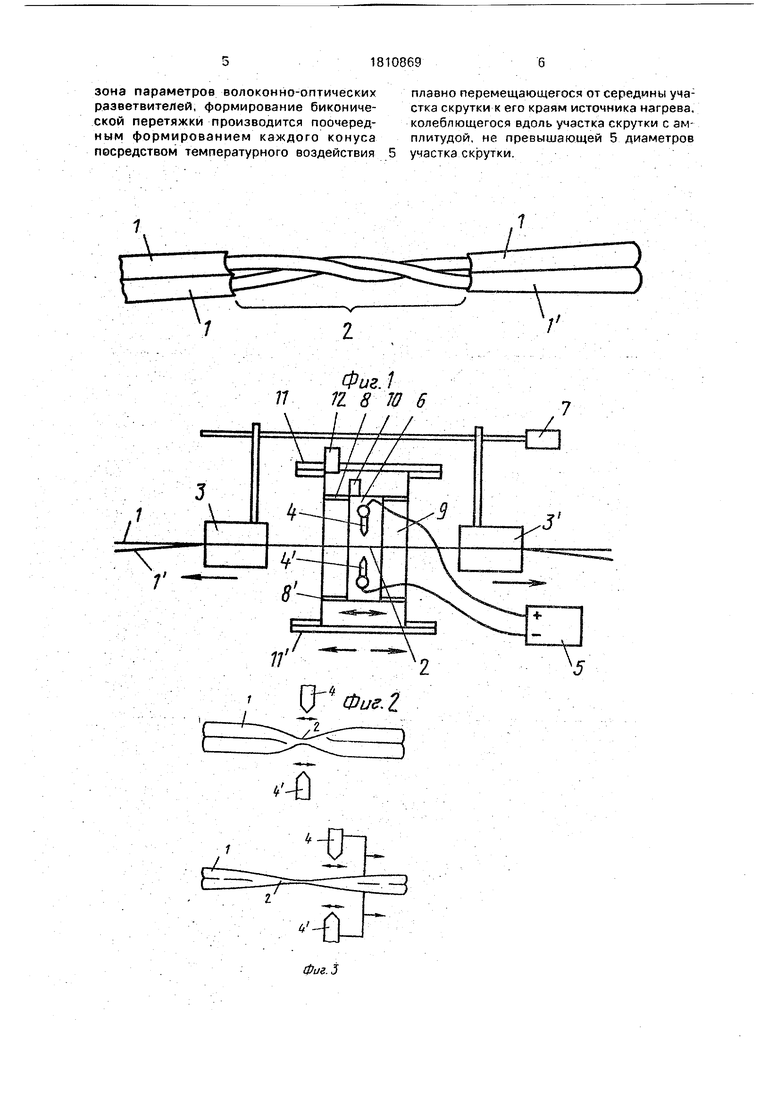

На фиг. 1 показан участок разветвления из двух скрученных оптических волокон; на фиг. 2 - схема устройства для изготовления разветвителя; на фиг. 3 - процесс формирования биконической перетяжки, на фиг. 4 - графики: а) зависимости изменения температуры нагрева в крайней точке сплавляемого участка волокон на период колебании источника нагрева; б) зависимости стабильности градиента температуры сплавления волокон от величины амплитуды колебаний источника нагрева.

Способ изготовления разветвителей осуществляют следующим образом.

Два оптических волокна 1 и Г освобождают от внешних покрытий, образуя зачищенные участки одинаковой длины. После

этого эти участки совмещают, соединяют в. пучок и скручивают на один полный оборот, образуя участок разветвления 2 для формирования разветвителя (фиг; 1), и прочно закрепляют волокна в фиксаторах 3 и 3 (фиг. 2).

Затем осуществляют нагрев оптических волокон 1 и V, например, электрической дугой, возникающей между двумя электродами 4 и 4, подсоединенными к высоковольтному источнику питания 5 и закрепленными на каретке 6.

Формирование биконической перетяжки с различной или одинаковой геометрией конусов осуществляют сплавлением оптических волокон 1 и Г на участке разветвления

2 с одновременным их вытягиванием с помощью плавного перемещения фиксаторов

3 и 3, присоединенных к механизму 7 растяжения волокон (например, шаговому двигателю).

Сплавление оптических волокон 1 и Г осуществляют плавным перемещением от середины участка разветвления 2 к его краям электрической дуги, совершающей колеЬа00

а

О 00

о ю

ния воль участка разветвления (фиг. 3) таким образом, чтобы края сплавляемого участка волокон 1 и Г не нагревались больше центральной его части, а величина амплитуды колебаний не превышала ширину заданной зоны нагрева, необходимой для равномерного прогрева участка разветвления 2 по всему его диаметру, обеспечивая стабильный градиент температуры по всей длине сплавляемого участка волокон 1 и 1.

Способ сплавления осуществляют следующими механическими средствами. Колебания электрической дуги осуществляют возвратно-поступательным движением каретки 6 по линейным горизонтальным опорам 8 и 8 платформы 9 с помощью механизма возвратно-поступательного перемещения 10 (например, кулачкового). Плавное перемещение колеблющейся дуги осуществляют плавным передвижением платформы 9 по неподвижно установленным горизонтальным линейным опорам 11 и 11 с помощью механизма линейного перемещения 12 (например, двигателя вращения).

В процессе формирования бикониче- ской перетяжки производят контроль ее геометрии с помощью микроскопа и оптических показателей при помощи оптических тестеров. Процесс прекращают при достижении необходимых геометрических и оптических параметров.

Графическая зависимость фиг. 4а изменения температуры нагрева в крайней точке сплавляемого участка волокон за период колебаний источника нагрева ti(Ti- температура плавления оптических волокон) показывает, что при величине амплитуды А колебаний, не превышающей ширину за: данной зоны нагрева I, необходимой для равномерного прогрева участка разветвления по всему диаметру (т.е. при А I), температура нагрева имеет практически постоянное значение -равное температуре плавления оптических волокон. Стабильность градиента температуры сплавления волокон (фиг. 46J, для постоянного значения периода колебания ti, источника нагрева, уменьшается от постоянного значения Ti до предельно допустимой нестабильности Та при величине амплитуды колебаний, превышающей заданное значение Г, что приводит к неравномерному вытягиванию

. бптич, волокон.

ЗначениёТа для формирования бикони- ческой перетяжки определяется началом неконтролируемого изменения геометрии перетяжки или ее разрушения.

Предлагаемый способ иллюстрируется следующим примером его осуществления.

В фиксаторы закрепляли два скрученных на один полный оборот в участке разветвления оптических волокон (с длиной волны отсечки 0,85 мкм) типа ККС 125/50

(многомодовых) или типа СВО-2-125/8 (од- номодовых).

Сплавление волокон производили электрической дугой с силой тока 12 мА и расстоянием между электродами 3 мм, колеблю0 щейся со средней скоростью 5 мм/с.

Вытягивание сплавляемых волокон производили плавным перемещением фиксаторов в противоположные стороны со скоростью 90 мкм/с и плавным перемеще5 нием колеблющейся электрической дуги с амплитудой .1,25 мм (т.е. пяти диаметров участка разветвления, где мкм).

В начальный момент времени, при нулевой скорости перемещения колеблющейся

0 электрической дуги, вытягиванием сплавляемых волокон формировали симметричную биконическую перетяжку с диаметром с середине примернр20 мкм и крутыми конусами, Затем сглаживали каждый из конусов

5 поочередным перемещением колеблющейся дуги от середины к краям участка разветвления, постепенно увеличивая скорость перемещения до 250 мкм/с.

Таким образом, получали биконическую

0 перетяжку длиной 8,5 мм, имеющую следующие оптические показатели: вносимые потери не более 0,5 дБ, коэффициент разветвления 3 дБ.- Изготовление разветвителя завершали

5 упрочнением участка разветвления надежным присоединением (например, эпоксид- ной смолой) оптических волокон к стеклянной подложке или подложке от двуокиси кремния, имеющей канавку, таким об0 разом, чтобы участок разветвления с биконической перетяжкой, находясь в канавке, свободно провисал в воздухе,и герметизацией подложки крышкой из того же материала. :

5 Ф о р м у л а и з о б р е т е н и я

Способ изготовления волоконно-оптических разветвителёй, включающий сплав- ление предварительно скрученных волоконных световодов с удаленным покры0 тием на участке скрутки с одновременным их вытягиванием для формирования биконической перетяжки с помощью источника нагрева, совершающего колебания вдоль участка скрутки так, чтобы края сплавляемо5 го участка волоконных световодов нагревались сильнее в центральной его части, контроль геометрии формируемой биконической перетяжки и оптических параметров, отличающийся тем, что, с целью првышения качества и расширения диапазона параметров волоконно-оптических раэветвителей, формирование бикониче- ской перетяжки производится поочередным формированием каждого конуса

посредством температурного воздействия

плавно перемещающегося от середины уча: стка скрутки к его краям источника нагрева, колеблющегося вдоль участка скрутки с амплитудой, не превышающей 5 диаметров

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СПЛАВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ РАЗВЕТВИТЕЛЕЙ | 1991 |

|

RU2018161C1 |

| Способ изготовления оптических разветвителей | 1991 |

|

SU1830503A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ВВОДА-ВЫВОДА ИЗЛУЧЕНИЯ В КОЛЬЦЕВОМ ИНТЕРФЕРОМЕТРЕ ВОЛОКОННО-ОПТИЧЕСКОГО ГИРОСКОПА НА ОСНОВЕ СПЕЦИАЛЬНОГО ДВУЖИЛЬНОГО СВЕТОВОДА | 2000 |

|

RU2188443C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДА ДЛЯ РАЗВЕТВИТЕЛЯ, СОХРАНЯЮЩЕГО ПОЛЯРИЗАЦИЮ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2002 |

|

RU2213986C1 |

| Устройство для сплавления оптических разветвителей | 1989 |

|

SU1704126A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА УСТРАНЕНИЯ ОБРАТНООТРАЖЕННОГО ЛУЧА ДЛЯ ВОЛОКОННО-ОПТИЧЕСКОГО ГИРОСКОПА | 2002 |

|

RU2249838C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХЖИЛЬНОГО ОДНОМОДОВОГО СВЕТОВОДА, СОХРАНЯЮЩЕГО ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 2001 |

|

RU2233811C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЯРИЗУЮЩЕГО W-СВЕТОВОДА С БОЛЬШИМ РАЗМЕРОМ ДИАМЕТРА ПЯТНА ФУНДАМЕНТАЛЬНОЙ МОДЫ | 2004 |

|

RU2269147C1 |

| СПОСОБ СТЫКОВКИ ИНТЕГРАЛЬНО-ОПТИЧЕСКОЙ СХЕМЫ ДЛЯ ВОЛОКОННО-ОПТИЧЕСКОГО ГИРОСКОПА С ОДНОМОДОВЫМИ СВЕТОВОДАМИ (ВАРИАНТЫ) | 2004 |

|

RU2280882C2 |

| Устройство для сплавления волоконно-оптических разветвителей | 1991 |

|

SU1760495A1 |

Сущность изобретения: в процессе изготовления формирование биконической перетяжки производится поочередным формированием каждого конуса посредством температурного воздействия плавно перемещающегося от середины участка скрутки, к его краям источника нагрева, колеблющегося вдоль участка скрутки с амплитудой, не превышающей 5 диаметров участка скрутки. 4 ил.

ни

Т, С

Т,

t,

Га)

,е

| Патент США N 4291940 | |||

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ восстановления, упрочнения и получения биметаллических деталей машин сваркой трением | 1958 |

|

SU123396A1 |

Авторы

Даты

1993-04-23—Публикация

1989-12-26—Подача