Изобретение относится к измерению давлений жидких и газообразных сред и может быть использовано как составная часть информационно-измерительной системы частотной формой представления сигнала.

В современных газотурбинньТх двигате- лях (ГТД)требуется измерять перепады давлений в диапазоне амплитуд 0,01-10 Па и частот 0-15 кГц.

Однако, несмотря на-высокую чувстви- тельность и широкий амплитудно-частотный диапазон, пьезоэлектрические датчики с аналоговым выходом не обесТТё чйвают измерения статических и медленно изменяющихся во времени давлений,

Этот недостаток устранен в пьезоэлектрических датчиках, работающих на принципе акустоэлектронного резонанса.

Наиболее близким по технической сущности является датчик давления с частот- ным выходом, содержащий корпус, в котором во взаимно перпендикулярных плоскостях закреплены упругие силопере- дающие элементы, состоящие из мембраны и шаровых опор, и чувствительный элемент в виде кольца с расположенными внутри него двумя парами пьезорезонаторов. Кольцо поджато с помощью мембраны и шаровых опор. Пьезорезонаторы рёстшожены во взаимно перпендикулярных плоскостях и включены по дифференциальной схеме.

Датчик имеет/высокую чуТбт11итель- ность и стабильнос1ъ, а наличие частотно- модулированного сигнала упрощает его согласование с информационно-измери- тельной системой.

Однако последовательное соединение силопередающего и чувствительного элементов, а также наличие мембраны и шаровых опор сужает амплитудно-частотный диапазон датчика, что приводит к погрешностям при измерении как постоянных, так и переменных во времени давлений.

Известно, что высокая частота собственных колебаний может быть получена только в том случае, когда между прижатыми одна к другой поверхностями отсутствует воздушная прослойка, что достигается довольно сильным поджатием мембраны.

Основным недостатком предваритель- но напряженных мембран является нелинейность, ограничивающая динамический диапазон измерения давлений и делающая датчик низкочастотным, что не позволяет использовать известный датчик давления в системе автоматического регулирований ГТД,

Цель изобретения - повышение точности измерений максимальной величины давления.

Эта цель достигается тем, что в дифференциальном датчике давления с частотным выходом, содержащем корпус с двумя подводящими штуцерами, два упругих силопе- редающих элемента и две пары пьезорезонаторов, расположенные по взаимно перпендикулярных плоскостях, при этом каждый из пьезорезонаторов первым концом закреплен на центральном жестком элементе, упругие силопередающие элементы выполнены в виде трубок, установленных соосно и одним концом закрепленных на штуцере, а другим - на центральном жестком элементе, выполненном в виде кольца, при этом второй конец каждого пьезорезонатора закреплен на корпусе, а их рабочие оси повернуты относительно оси трубок на угол 45°, причем жесткость каждого пьезорезонатора и жесткость трубки выбираются из соотношения

,1Ст, где Сп - жесткость пьезорезонатора;

Ст - жесткость трубки.

В отличие от известного датчика жесткости силопередающих элементов и жестко- сти пьезорезонаторов включены параллельно относительно корпуса и центрального узла, а не последовательно. При параллельном включении жесткости отдельных элементов суммируются, в то время как при последовательном включении результирующая жесткость меньше жесткости самого податливого элемента. Увеличение результирующей жесткости датчика приводит к повышению собственной частоты и соответственно к повышению точности измерения давления.

Известен упругий силопередающий элемент, выполненный в форме прямоугольной трубчатой пружины, имеющей глухое отверстие и предназначенной для получения изгибающего момента, действующего на чувствительный элемент.

В предлагаемом датчике трубчатая пружина снабжена упругим кольцом, которое установлено в рассечке по центру пружины. При этом измеряемое давление приложено непосредственно к упругому кольцу, которое создает напряженно-деформированное состояние одновременно в пьезоэлементах и трубчатой пружине.

В данном случае помимо известных свойств, присущих рассматриваемым признакам, имеет место создание и совокупность таких условий, которые приводят к возникновению у этих признаков новых свойств.

Так, при выборе жесткости Са трубчатой пружины Са S 0,1с1, где Ci - жесткость

пьеэопластин, ее влиянием на собственную частоту датчика практически можно пренебречь. При этом полезная часть от полной силы F составляет

1

0,95,

Р С2 V.-)

где FI - сила, приложенная к пьезорезона- торам ;

Ci - жесткость пьезопластины;

Сг - жесткость трубчатой пружины.

Поскольку отношение Са/2 Ci сохраняет постоянную величину во всем диапазоне измеряемого давления, линейность датчика определяется линейностью деформации пьезопластин, которая сохраняется в пределах прочности кристалла.

При этом давление измеряемой среды оказывается приложенным не к трубчатой пружине, а к упругому кольцу. Благодаря параллельному соединению жесткостей трубчатой пружины и пьезопластин роль упругого элемента выполняют непосредственно пьезопластины, в то время как трубчатая пружина играет теперь роль демпфера соб- ственных колебаний датчика.

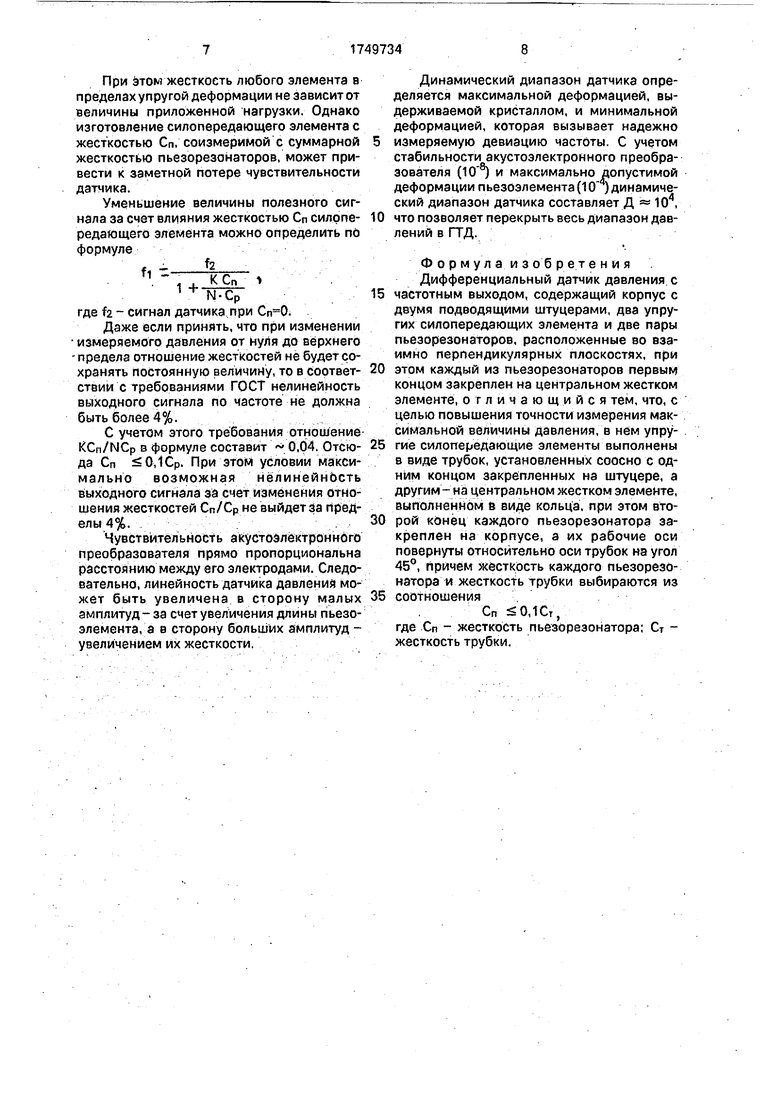

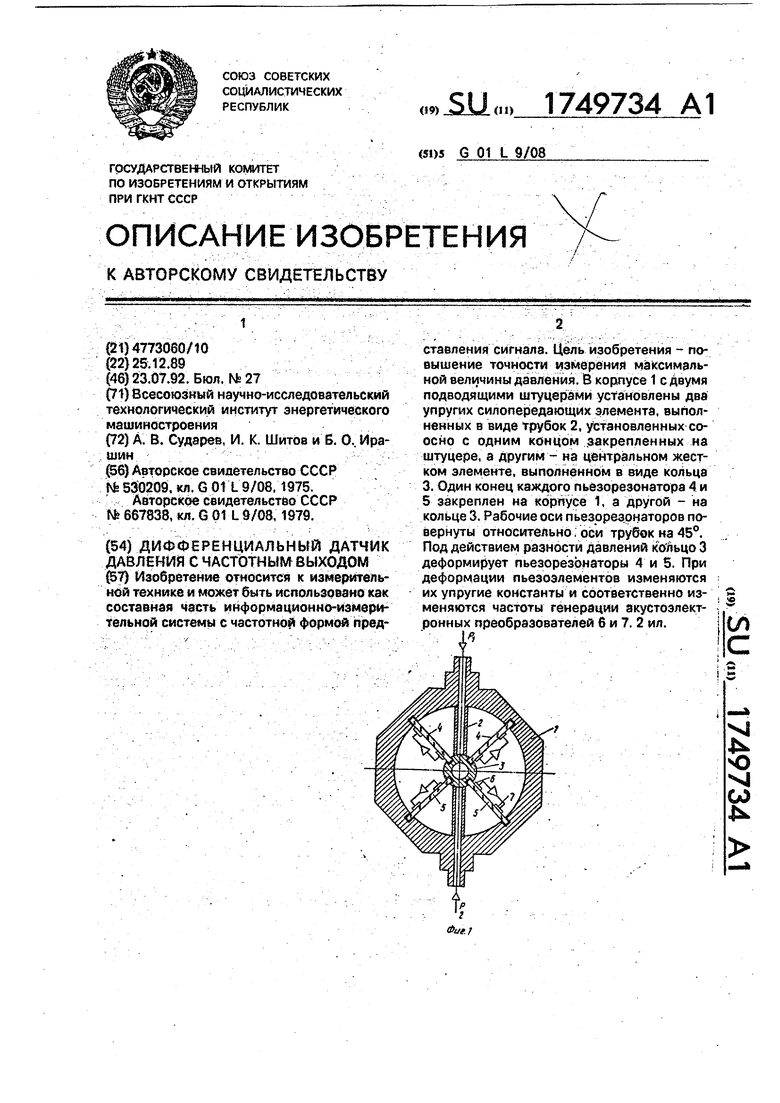

На фиг. 1 показан предлагаемый датчик, разрез; на фиг. 2 - блок-схема датчика.

Датчик (фиг, 1) содержит корпус 1, линейно-деформируемую трубчатую пружину 2, в рассечке пружины по центру установлено упругое кольцо 3. Между корпусом 1 и кольцом 3 жестко закреплены (например, с помощью эпоксидного компаунда) пьезок- варцевые элементы 4 и 5, установленные во взаимно перпендикулярных плоскостях. (Для обеспечения дифференциальной ба- - лансной схемы измерения им придана конструктивная симметрия путем поворота на угол 45° относительно оси трубчатой пружи- ны). При любом другом угле поворота пластин их конструктивная симметрия будет нарушена. Вдоль продольной оси пьезоэле- ментов установлены акустоэлектронные преобразователи, состоящие из передаю- щих 6 и приемных 7 встроечно-штыревых преобразователей.

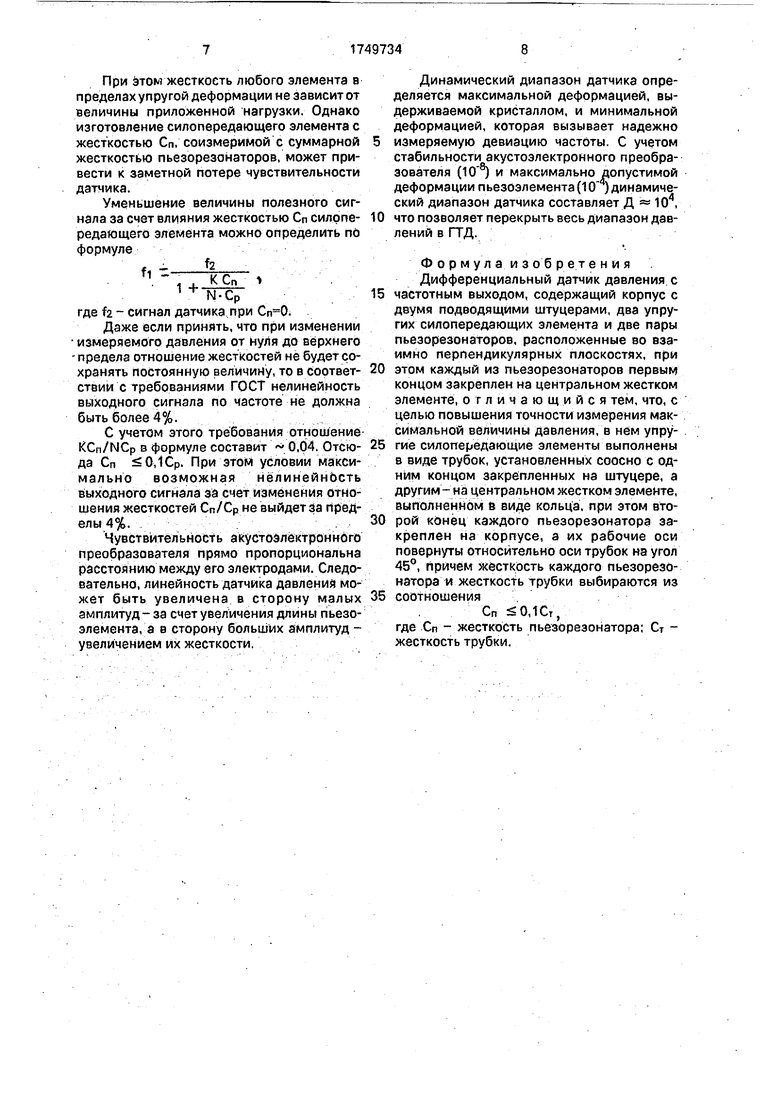

Встроечно-штыревые преобразователи 6 и 7 (фиг. 2} соединены через усилитель 8 и образуют с ним генератор поверхностных акустических волн. Входы генераторов, установленных на пьезоэлементах 4, подключены к смесителю 9, а на пьезоэлементах 5 - к смесителю 10. Выходы смесителей 9 и 10 подключены к входам сумматора 11 часто- ты.

Для достижения максимально высокой добротности и стабильности пьезоэлемен- тов во времени они установлены в герметичном корпусе, внутренняя полость которого вакуумирована.

Датчик давления работает следующим образом.

Акустоэлектронные преобразователи 6 и 7 работают в автогенераторном режиме. При этом поверхностные акустические волны распространяются от передающего 6 к приемному 7 преобразователю вдоль оси пьезоэлемента. При отсутствии перепада давления на дифференциальном входе датчика частоты колебания генераторов на пьезоэлементах 4 и 5 равны и девиация частоты на выходе сумматора 11 отсутствует.

При действии перепада давления ДР Р1-Р2 к упругому кольцу приложено избыточное давление, которое деформирует пьезоэлементы 4 и 5, При деформации пье- зоэлементов изменяются их упругие константы и соответственно уменьшаются частоты генерации акустоэлектронных преобразователей.

При давлении пьезоэлементы 4 растягиваются, а пьезоэлементы 5 сжимаются усилием, создаваемым в них давлением упругого кольца 3. Наоборот, при давлении пьезоэлементы 4 будут сжиматься, а пьезоэлементы 5 - растягиваться. В результате под действием переменного давления резонансные частоты акустоэлектронных преобразователей на элементах 4 и 5 изменяется в силу симметрии конструкции одинаково, но с противоположными знаками девиации. На выходе сумматора 11 появится сигнал удвоенной частоты девиации, который пропорционален перепаду давления АР.

Взаимное влияние акустоэлектронных генераторов исключено благодаря наличию воздушного промежутка в центре упругого кольца. Влияние температуры, вибраций, магнитных полей и других внешних воздействий на датчик сведено к минимуму в силу симметрии конструкции и включения автогенераторов по дифференциальной балансной схеме.

При измерении давлений в широком диапазоне температур упругое кольцо 3 может быть выполнено из термоупругого материала, например сапфира.

Предлагаемый датчик обладает более высокой чувствительностью и разрешающей способностью к измеряемому давлению за счет увеличения длины пьезоэлементов (в тех же габаритах датчика) и соответственно максимально возможного увеличения базы между передающим 6 и приемным 7 преобразователями.

При этом жесткость любого элемента в пределах упругой деформации не зависит от величины приложенной нагрузки. Однако изготовление силопередагощего элемента с жесткостью Сп, соизмеримой с суммарной жесткостью пьезорезонаторов, может привести к заметной потере чувствительности датчика.

Уменьшение величины полезного сигнала за счет влияния жесткостью Сп силопе- редающего элемента можно определить по формуле

f2

fi -KCn

i т ч, р N-Cp

где fa - сигнал датчика при .

Даже если принять, что при изменении измеряемого давления от нуля до верхнего - предела отношение жесткостей не будет сохранять постоянную величину, то в соответствии с требованиями ГОСТ нелинейность выходного сигнала по частоте не должна быть более 4%.

С учетом этого требования отношение КСп/NCp в формуле составит 0,04. Отсюда Сп 0,1 Ср. При этом условии максимально возможная нелинейность выходного сигнала за счет изменения отношения жесткостей СП/СР не выйдет за пределы 4%.

Чувствительность акустоэлектронного преобразователя прямо пропорциональна расстоянию между его электродами. Следовательно, линейность датчика давлений может быть увеличена в сторону малых амплитуд - за счет увеличения длины пьезо- элемента, а в сторону больших амплитуд - увеличением их жесткости.

Динамический диапазон датчика определяется максимальной деформацией, выдерживаемой кристаллом, и минимальной деформацией, которая вызывает надежно

измеряемую девиацию частоты. С учетом стабильности акустоэлектронного преобразователя (10 j и максимально допустимой деформации пьезоэлемента (10 ) динамический диапазон датчика составляет Д ,

что позволяет перекрыть весь диапазон давлений в ГТД.

Формула изобретения Дифференциальный датчик давления с

частотным выходом, содержащий корпус с двумя подводящими штуцерами, два упругих силопередающих элемента и две пары пьезорезонаторов, расположенные во взаимно перпендикулярных плоскостях, при

этом каждый из пьезорезонаторов первым концом закреплен на центральном жестком элементе, отличающийся тем, что, с целью повышения точности измерения максимальной величины давления, в нем упругие силопередающие элементы выполнены в виде трубок, установленных соосно с одним концом закрепленных на штуцере, а другим - на центральном жестком элементе, выполненном в виде кольца, при этом второй конец каждого пьезорезонатора закреплен на корпусе, а их рабочие оси повернуты относительно оси трубок на угол 45°, причем жесткость каждого пьезорезонатора и жесткость трубки выбираются из

соотношения

Сп :Ј0,1Ст,

где Сп - жесткость пьезорезонатора; Ст - жесткость трубки.

б 8 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик давления | 1974 |

|

SU741077A1 |

| Пьезорезонансный датчик давления | 1986 |

|

SU1326917A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1996 |

|

RU2098783C1 |

| Пьезокварцевый датчик давления | 1985 |

|

SU1296871A1 |

| ПЬЕЗОЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ЧАСТОТНОГО ПЬЕЗОДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 1972 |

|

SU351300A1 |

| Датчик разности давлений | 1980 |

|

SU922556A1 |

| Датчик давления | 1976 |

|

SU667838A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ АКУСТИЧЕСКОЙ ЭМИССИИ | 1996 |

|

RU2110792C1 |

| Датчик давления | 1982 |

|

SU1051395A1 |

| Устройство для измерения давления в трубопроводе | 1981 |

|

SU1013778A1 |

Изобретение относится к измерительной технике и может быть использовано как составная часть информационно-измерительной системы с частотной формой представления сигнала. Цель изобретения - повышение точности измерения максимальной величины давления. В корпусе 1 с двумя подводящими штуцерами установлены два упругих силопередающих элемента, выполненных в виде трубок 2, установленных со- осно с одним концом закрепленных на штуцере, а другим - на центральном жестком элементе, выполненном в виде кольца 3. Один конец каждого пьезорезонатора 4 и 5 закреплен на корпусе 1, а другой - на кольце 3. Рабочие оси пьезорезонаторов повернуты относительно. оси трубок на 45°. Под действием разности давлений кольцо 3 деформирует пьезорезонаторы 4 и 5. При деформации пьезоэлементов изменяются их упругие константы и соответственно изменяются частоты генерации акустоэлект- ронных преобразователей 6 и 7. 2 ил. I (Л С vj Ј ч| Ы fcb

| Датчик разности давлений | 1975 |

|

SU530209A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Датчик давления | 1976 |

|

SU667838A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-23—Публикация

1989-12-25—Подача