Изобретение относится к хлебопекарной промышленности, а именно к производству хлебобулочных изделий из замороженных тестовых заготовок.

Известен способ производства хлеба из замороженного теста, который предусматривает предварительное приготовление смеси из льда и соли, внесение ее при замесе теста вместе с другими рецептурными компонентами, в том числе дрожжами, водой, пшеничной мукой, улучшителями и закваской, разделку теста на заготовки, их замораживание при -40°С в течение 40 мин до достижения в центре заготовок -20°С, их хранение при -18°С, размораживание в течение 2 ч при 4°С, расстойку в камере брожения при температуре 25°С в течение 3 ч и выпечку известным способом.

Согласно этому способу замороженные изделия можно хранить длительное время,

однако при этом бродильная активность дрожжей снижается, и, следовательно, ухудшается качество выпекаемых изделий.

Наиболее близок к предлагаемому способ производства хлебобулочных изделий из замороженного теста, согласно которому предусмотрено замес теста из пшеничной муки с повышенным содержанием белка (13,5-14%), 7- 10% дрожжей. 1,5-2,оЈоли, 4 - 12% сахара, 4-7% шортенинга, 4-5% Яичного порошка, 0,05 % аскорбиновой кислоты, 0,05% бромата калия и воды, охлажденной до 2 - 5°С. При замесе теста можно также вносить улучшители:окись кальция, стеарил-лактолат натрия, диацетилвинную кислоту, модифицированный крахмал, соевую муку, декстрозы, ттроттинэт кальция. Для дополнительного понижения температуры теста в тестомесильную машину подают жидкую двуокись углерода. Температура приготовXI

сл о сл о со

енного теста не должна превышать 21°С амешенное тесто делят, округляют и форуют тестовые заготовки, которые замораживают в скороморозильных камерах при -30°С. ранятзамороженные тестовые полуфабрикаты при -18°С в упакованном виде. По мере необходимости тестовые заготовки размораживают, расстаивают и выпекают.

Замороженные по известному способу изделия можно хранить длительное время, однако тесто имеет низкую кислотность, что может способствовать развитию посторонней бактериальной микрофлоры, присутствующей в муке, в частности картофельной палочки (Bacillus subtllis), поэтому рецептурой может быть предусмотрено введение пропионата кальция в качестве химического консерванта. Способ требует увеличения дозировки дрожжей из-за значительной потери дрожжевыми клетками бродильной активности Б результате замораживания, хранения и размораживания их в составе тестовых заготовок для обеспечения хоро- ш его качества готовых изделий. Кроме того, при использовании данного способа требуется применение большого набора улучшителей, веществ окислительно-восстановительного действия, эмульгаторов, ферментных добавок, модифицированного крахмала и растительных смол.

Цель изобретения - улучшение качества готовых изделий и предотвращение развития болезней в них.

Поставленная цель достигается тем, что при производстве хлебобулочных изделий из замороженных тестовых заготовок, включающем замес теста из муки пшеничной или ржаной, дрожжей, улучшителей окислительного действия, сахара и жира, дрожжи предварительно выдерживают в условиях аэрации в течение А - 6 ч на осаха- ренном крахмалистом субстрате для приобретения дрожжевыми клетками повышенной стойкости к воздействию низких температур. При замесе теста дополнительно вносят эмульсию в количестве 5 - 15% к массе муки в тесте, которую получают путем смешивания яичного порошка, сухой молочной сыворотки, фосфатидного концентрата, растительного масла и воды при их соотношении (1:1:1:2:15)-(1,5:1:1:2:15,5) и концентрированную молочнокислую закваску (КМКЗ) при приготовлении пшеничных сортов хлебобулочных изделий или заквзсоч- ный полуфабрикат при приготовлении пшенично-ржаных сортов. Количество вносимых полуфабрикатов в тесто составляет 5 - 15% к массе муки в тесте.

Замешенное тесто при 18 - 21°С делят на куски, округляют, тестовые заготовки

формуют и зпморажипают при -30°С Замороженные полуфабрикаты хранят в упакованном виде при -18°С. Размораживают заготовки при температуре 20 - 25°С и относигельной влажности воздуха 80 - 85% в течение 90 мин. Расстойку и выпечку проводят известными способами.

Пример. Из 98,0 кг пшеничной муки высшего сорта, 5 кг обработанных хлебопекарных дрожжей, 4 кг сахара, б кг маргарина, 1,5 кгсоли,8кгяиц, 0,06 кг аскорбиновой кислоты, 0,03 кг бромата калия, 5 кг КМКЗ (5% к массе муки), 10 кг эмульсии (10% к массе муки) и 40 л воды замешивают тесто,

делят на куски по 120 г, округляют, формуют и замораживают при -30°С. Замороженные полуфабрикаты хранят в упакованном виде при-18°С. По мере необходимости тестовые заготовки размораживают при 20 - 25°С и

относительной влажности воздуха 80 - 85% в течение 90 мин, Расстойку и выпечку проводят известными способами.

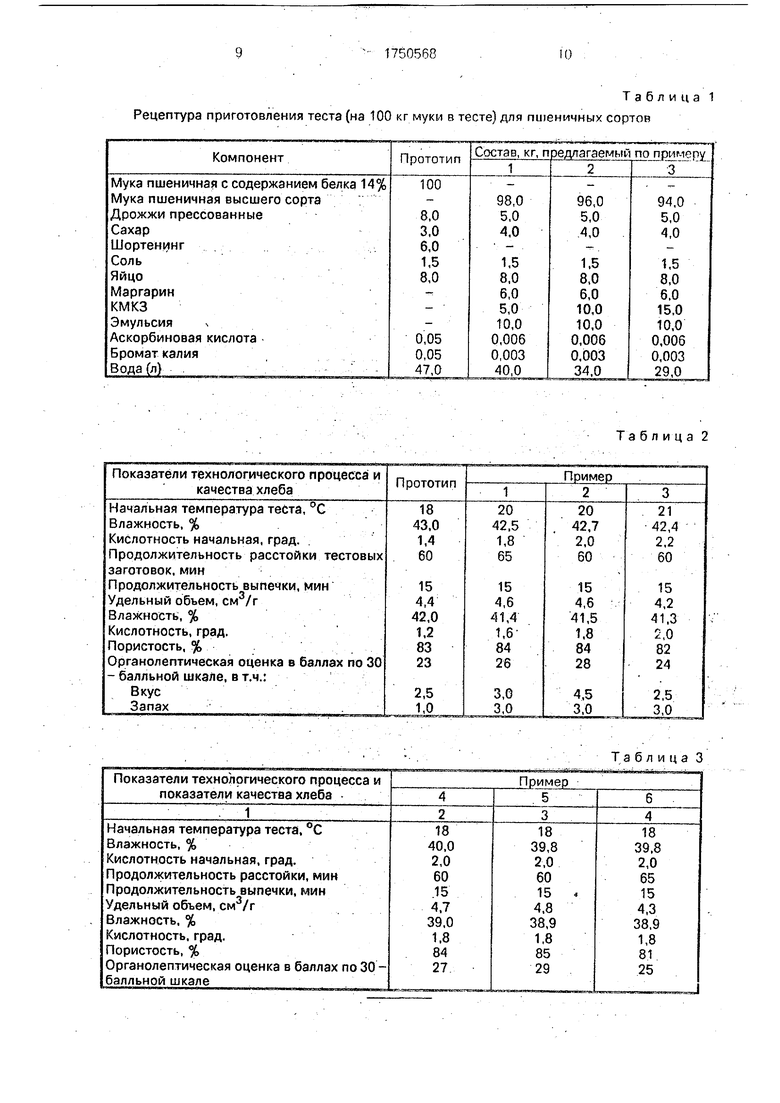

Рецептура приготовления теста, показатели технологического процесса и качества хлеба приведены в табл.1 и 2.

П р и м е р2, Из 96,0 кг пшеничной муки высшего сорта, 5 кг обработанных хлебопекарных дрожжей, 4 кг сахара, 6 кг маргарина, 1,5 кгсоли,8кгяиц,0,05кгаскорбиновой

кислоты, 0,05 кг бромата калия, 10 кг КМКЗ

(10% к массе муки), 1, кг эмульсии (10% к

массе муки) и 34 л воды замешивают тесто.

Далее процесс ведут по примеру 1.

Рецептура приготовления теста, показатели технологического процесса и качества хлеба приведены в табл. 1 и 2.

П р и м е р 3. Из 94,0 кг пшеничной муки высшего сорта, 5 кг обработанных хлебопекарных дрожжей, 4кг сахара, 6 кг маргарина, 1,5 кг соли, 8 кг яиц, 0,6 кг аскорбиновой

кислоты, 0,03 кг бромата калия, 15 кг КМКЗ

(15% к массе муки), 10 кг эмульсии (10% к

массе муки) и 29 кг воды замешивают тесто.

Далее процесс ведут по примеру 1.

Рецептура приготовления теста, показатели технологического процесса и качества хлеба приведены в табл.1 и 2.

П р и м е р 4, Из 96 кг пшеничной муки высшего сорта, 5 кг обработанных дрожжей,

Зкг сахара, 7 кг маргарина, 10 кг КМКЗ (10% к массе муки), 1,5 кг соли, 4,0 кг яиц, 5 кг эмульсии (5% к массе муки), 0,006 кг аскорбиновой кислоты, 0,004 бромата калия, 1 кг корицы и 40 л воды замешивают тесто.

5 Далее процесс ведут по примеру 1.

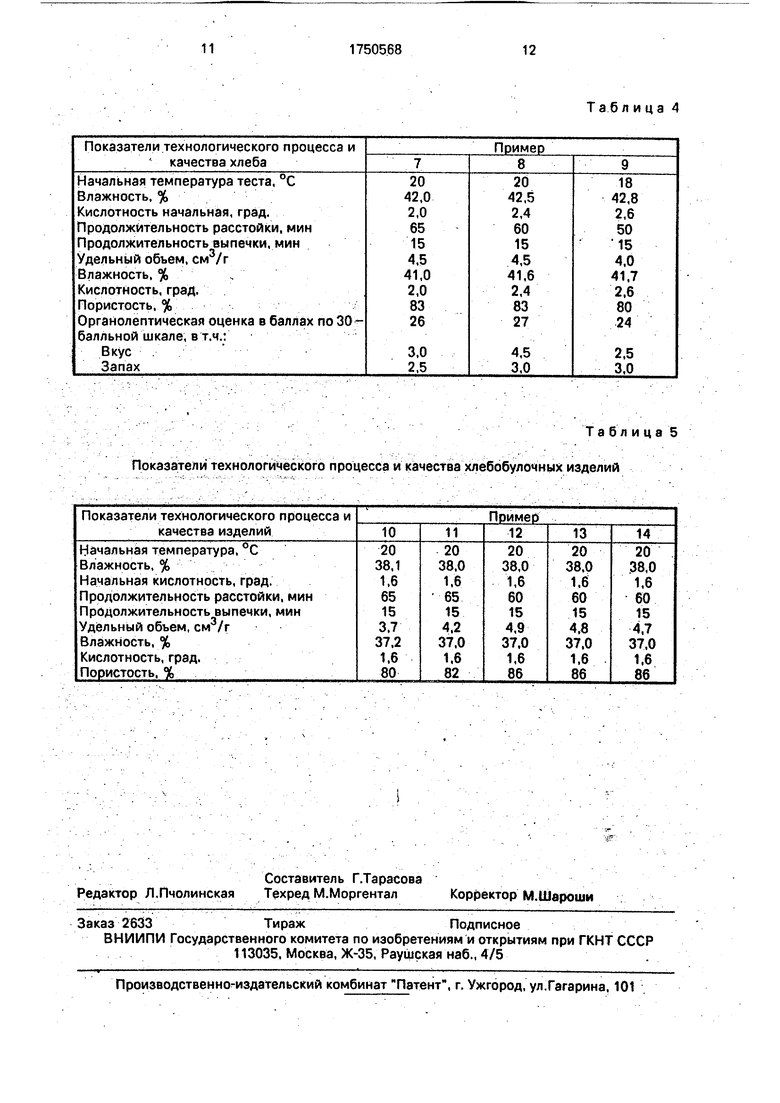

Показатели технологического процесса и качества хлеба приведены в табл.3.

П р и м е р 5, Из 96 кг пшеничной муки высшего сорта, 5 кг дрожжей, 3 кг сахара, 7

кг маргарина, 10 кг КМКЗ (10% к массе муки),. 1.5 кг соли, 4,0 кг яиц, 10 кг эмульсии (10% к массе муки), 0,006 кг аскорбиновой кислоты, 0,004 кг бромата калия, 1 кг корицы и 37 л воды замешивают тесто.

Далее процесс ведут по примеру 1.

Показатели технологического процесса и качества хлеба приведены в табл.3.

Прим ер 6. Из 96 кг пшеничной муки высшего сорта, 5 кг обработанных дрояркей, 3 кг сахара, 7 кг маргарина; 10 кг КМКЗ (10% к массе муки), 1,5 кг соли, 4,0 кг яиц, 15 кг эмульсии (10% к массе муки), 0,006 кг аскорбиновой кислоты, 0,004 бромата калия, 1 кг корицы и 33 л воды замешивают тесто;

Далее процесс ведут ho примеру 1.

Показатели технологического процесса и качества хлеба приведены в v f

... При м е р7. Из 70 кг пшеничной муки 1 сорта, б кг ржаной сеяной муки, 5,0 кг обработанных дрожжей, 1,5 кг соли, 1,0 кг сахара, 10 кг заквасочного полуфабриката (10% к массе муки) на ржаной сеянбй муке, 5 кг маргарина, 5 кг растительного, 4 кг яиц, 0.006 кг аскорбиновой кислоты, 0,003 кг бромата калия, 0.7 кг размолотого кориандра, 10 кг эмульсий (10% к массе муки) и 43 кг воды замешивают тесто,/

Далее процесс ведут по примеру 1.

Показатели технологического процесса и качества хлеба приведены в табл.4.

П р и мер8. Из 70 кг пшеничной муки 1 сорта, 16 кг ржаной сеяной муки, 5 кг обработанных дрожжей, 1,5 кг соли, 1 кг сахара, 10 кг заквасочного полуфабриката (10% к массе муки) на ржаной сеяной муке, 5 кг маргарина, 5 кг масла растительного, 4 кг яиц, 0,006 кг аскорбиновой кислоты, 0,003 кг бромата калия, 0,6 кг размолотого кориандра, 10 кг эмульсии (10% к массе муки) и 43,7 л воды замешивают тесто.

Далее процесса ведут по примеру IY

Показатели технологического процесса и качества хлеба приведены в табл.4.

П р и м ё р 9. Из 70 кг пшеничной муки 1 сорта, 26 кг ржаной сеяной муки, 5 кг обработанных дрожжей, 1,5 кг соли, 1 кг сахара, 10 кг заквасочного полуфабриката (10% к массе муки) на ржаной сеяной муке, 5 кг маргарина, 5 кг масла растительного, 4 кг яиц, 0,006 кг аскорбиновой кислоты, 0,003 кг бромата калия, 0,6 кг размолотого кориандра, 10 кг эмульсии (10% к массе муки) и 44,0 л воды замешивают тесто.

Далее процесс ведут по примеру 1.

Показатели технологического процесса и качества хлеба приведены в табл.4.

Пример 10. Из 96 кг пшеничной муки высшего Сорта, 5 кг традиционных прессованных дрожжей, 3 кг сахара, 1,5 кг соли, 10 кг масла, 4,0 кг яиц. 10 кг КМКЗ (10% к массе

муки), 10 к ШуШГйй (io% к ки);

0,007 кг аскорбиновбйТислбты, 0,004 кг бро- мата калия, 37 л воды замешивают тесто.

Далее процесс ведут по примеру 1. 5Показатели тёхнблогйческбго процесса

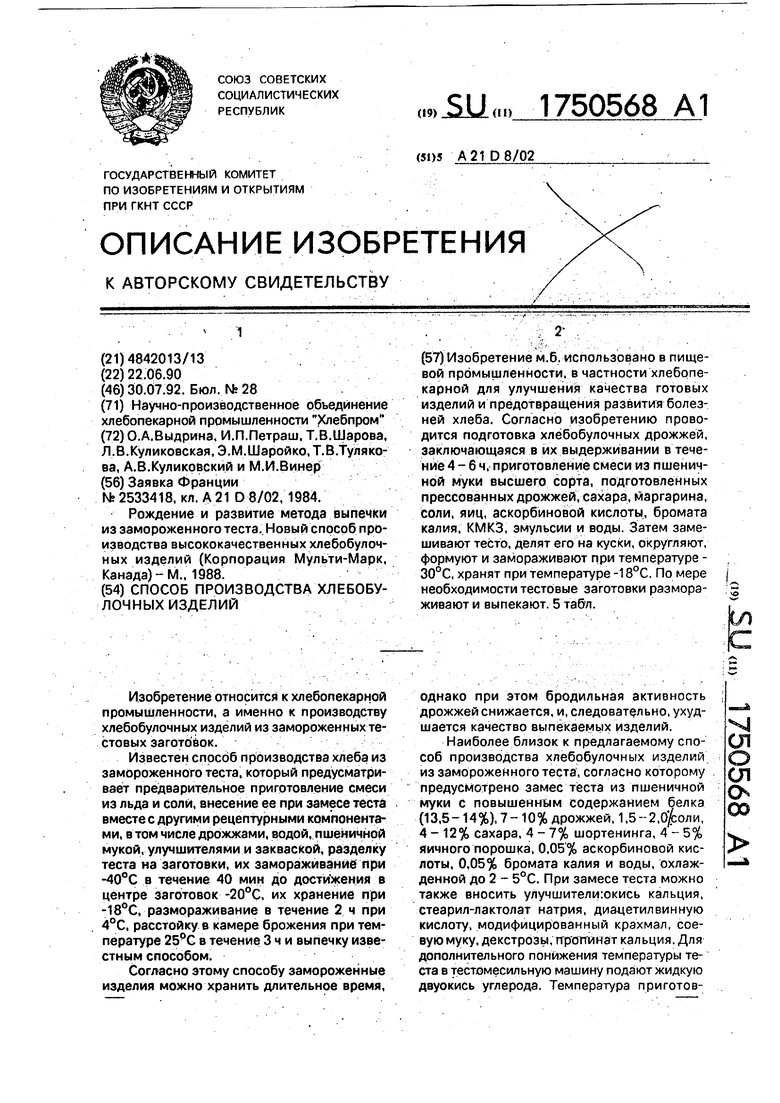

и качества хлеба приведены в табл.5.

П р и м е р 11 .Тесто замешивают по той же рецептуре, что и в; примере 10. Но вместо траДицион ных и рессбйанн ых дрожжей ис10 пользованы хлебопекарные дрожжи, предварительно выдержанное в течение 3 ч при аэрации на осахаренном крахмалистом субстрате.

s Показатели технологического процесса

15 и качества хлеба прЙЁёдены в табл.5.

П р и мёр 12ГТесто замешивают оо той же рецептуре, что и в примёрё 10. но вместо традиционных прессован1Шх др6жжёй использованы хлебопекарные дрожжи, пред0 варительно выдерЖаШые в течение 4 ч при аэрации на осахаренном крахмалистом суб ...стрйгё... ---.-;- :.-: ; - .- -. . .- Показатели технологическогб процесса и качества хлеба привёден Ы .5.

5 П рим ер 13. Тесто замешивают по той же рецептуре, что и в примере 10, но вместо традиционных прессованных дрожжей использованы хлебопекарные дрожжи, предварительно выдержанные в течение 6 ч при

0 аэрации на осахаренном крахмалистом суб- страте. . - ;

Показатели технологического процесса

и качества хлеба приведены в табл.5,

Пример 14. Тесто замешивают по той

5 же рецептуре, что и в примере 10, но вместо традиционных прессованных дрожжей использованы хлебопекарные дрожжи, предварительно выдёржайЖШ в течение 7 ч при аэрации на осахареннбм крахмалистом суб0 страте.

Показатели технологического процесса и качества хлеба приведены в табл.5.

Сопоставление результатов приготовления хлебобулочных изделий из заморо5 женного теста по режимам, приведенным в примерах 1 - 14, показывает, что наилучший

; /вкус, аромат и физико-химические показатели имели изделия, приготобленные по предлагаемой технологии, при этом уменьшается

0 количество используемых дрожжей в хлебобулочных изделиях.

Предварительная обработка хлебобулочных дрожжей путем их выдержки в течение 4 - 6 ч в условиях принудительной

5 аэрации на осахаренном крахмалистом субстрате приводит к тому, что дрожжи, обработанные таким образом, характеризуются повышенной стойкостью к воздействию низких температур и хорошо переносят замораживание, т.е. не теряют бродильной активности при замораживании и размораживании тестовых заготовок. В процессе их выдерживания происходит формирование защитного механизма в виде способности синтезировать полисахаридное покрытие - пленку, предохраняющее клеточную структуру дрожжей от воздействия низких температур и обеспечивающее стабильность метаболических процессов в дрожжевой клетке после пребывания в экстремальных условиях.

Выдерживание дрожжей менее 4 ч приводит к тому, что дрожжи не успевают адап- тироваться и выработать защитный механизм, а выдерживание дрожжей более б ч приводит к значительному перерасходу крахмалистого субстрата и удорожанию продукции (дрожжей).

Введение при замесе теста эмульсии в количестве 5 -15% к массе муки в тесте при соотношении компонентов (1:1:1:2:15) - (1,5:1:1:2:15,5). создает дополнительное покрытие - защитную жировую пленку на дрожжевых клетках, предохраняя их от гибели при низких температурах, а также способствует образованию стабильного белково-липидного каркаса, что приводит к повышению газоудерживающей способности теста на стадиях расстойки и начального периода выпечки. Последнее особенно важно для изделий, приготовленных из заморо- женного теста. Кроме того, эмульсия улучшает диспергирование воды в тесте, предотвращая обезвоживание и продлевая, таким образом, срок хранения замороженного полуфабриката.

Добавление эмульсии менее 5% к массе муки в тесте не достаточно для создания защитной жировой пленки на дрожжевых клетках и повышения газоудерживающей способности теста, а внесение при замесе теста эмульсии более 15% к массе муки приводит к снижению качества готовых изделий и значительному затемнению мякиша хлеба.

Использование для приготовления теста, направляемого для замораживания, концентрированной молочнокислой закваски

(для пшеничных сортов) и других заквасоч- ных полуфабрикатов (для пшенично-ржаных сортов) в количестве 5 - 15% к массе муки, предотвращает развитие в хлебе посторонней микрофлоры (картофельной палочки), а также улучшает вкус и запах готовых изделий за счет накопления предшественников реакций образования ароматических веществ.

Добавление концентрированной молочнокислой закваски или заквасочного полуфабриката менее 5% не дает значительного увеличения кислотности теста и ее недостаточно для предотвращения развития посторонней микрофлоры, а введение полуфабрикатов более 15% приводит к значительному увеличению кислотности готовых изделий.

Формула изобретения

Спогоб производства хлебобулочных изделий, предусматривающий замес теста из муки пшеничной или ржаной, дрожжей, улучшителей окислительного действия, сахара и жира, формование тестовых заготовок, их замораживание, хранение при низких температурах, размораживание, расстойку и выпечку, отличающийся тем, что, с целью улучшения качества готовых изделий и предотвращения развития болезней хлеба, дрожжи предварительно выдерживают в течение 4 - б ч на осахарен- ном крахмалистом субстрате при аэрации для приобретения дрожжевыми клетками

повышенной стойкости к воздействию низких температур, а при замесе теста дополнительно вносят эмульсию в количестве 5 - 15% к массе муки в тесте, полученную путем смешивания яичного порошка, сухой молочной сыворотки, фосфатидного концентрата, растительного масла и воды при следующем их соотношении (1:1:1:2:15) -(1,5:1:1:2:15,5) и концентрированную молочнокислую закваску при приготовлении пшеничного хлеба или заквасочный полуфабрикат при приготовлении пшенично-ржаного хлеба в количестве 5 - 15% к массе муки в тесте.

Таблица 1 Рецептура приготовления теста (на 100 кг муки в тесте) для пшеничных сортов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2643712C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЛОЕНЫХ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ И КОМПОНЕНТЫ ДЛЯ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2516140C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛОЕНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ РЖАНОЙ МУКИ | 2012 |

|

RU2523006C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 1993 |

|

RU2039436C1 |

| Способ приготовления слоеного зернового теста и хлебобулочное изделие, в частности круассан | 2021 |

|

RU2783312C1 |

| Способ производства хлебобулочного изделия | 2018 |

|

RU2687372C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА "ЛЕГЕНДА" | 2010 |

|

RU2453116C1 |

| ЗАМОРОЖЕННЫЙ ПОЛУФАБРИКАТ - БАТОН МУЛЬТИЗЕРНОВОЙ | 2023 |

|

RU2829596C1 |

| Способ производства замороженного сдобного пирога высокой степени готовности длительного хранения | 2019 |

|

RU2712513C1 |

| Способ изготовления хлеба | 2022 |

|

RU2804613C1 |

Изобретение м.б. использовано в пищевой промышленности, в частности хлебопекарной для улучшения качества готовых изделий и предотвращения развития болезней хлеба. Согласно изобретению проводится подготовка хлебобулочных дрожжей, заключающаяся в их выдерживании в течение 4 - 6 ч, приготовление смеси из пшеничной муки высшего сорта, подготовленных прессованных дрожжей, сахара, маргарина, соли, яиц, аскорбиновой кислоты, бромата калия, КМКЗ, эмульсии и воды. Затем замешивают тесто, делят его на куски, округляют, формуют и замораживают при температуре - 30°С, хранят при температуре-18°С. По мере необходимости тестовые заготовки размораживают и выпекают. 5 табл.

Таблица 2

Таблица 3

Таблица 5 Показатели технологического процесса и качества хлебобулочных изделий

Таблица 4

| СОСТАВ ОТБЕЛИВАЮЩИЙ, МОЮЩИЙ И ДЕЗИНФИЦИРУЮЩИЙ | 2012 |

|

RU2533418C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рождение и развитие метода выпечки из замороженного теста | |||

| Новый способ производства высококачественных хлебобулочных изделий (Корпорация Мульти-Марк | |||

| Канада) -М., 1988. | |||

Авторы

Даты

1992-07-30—Публикация

1990-06-22—Подача