Изобретение касается способа укрепления лопаток в венце радиальных турбин, состоящем из двух ободьев, с помещенными между ними лопатками. Для укрепления лопаток по предлагаемому способу концы их, имеющие форму ласточкиного хвоста и т.п., загоняются в пазы соответствующей формы, отделенные друг от друга и расположенные в ободьях в радиальном направлении, и затем осаживаются, или раскачиваются. Концы лопаток могут укрепляться в пазах посредством клиньев, загоняемых с внешней или внутренней стороны ободьев.

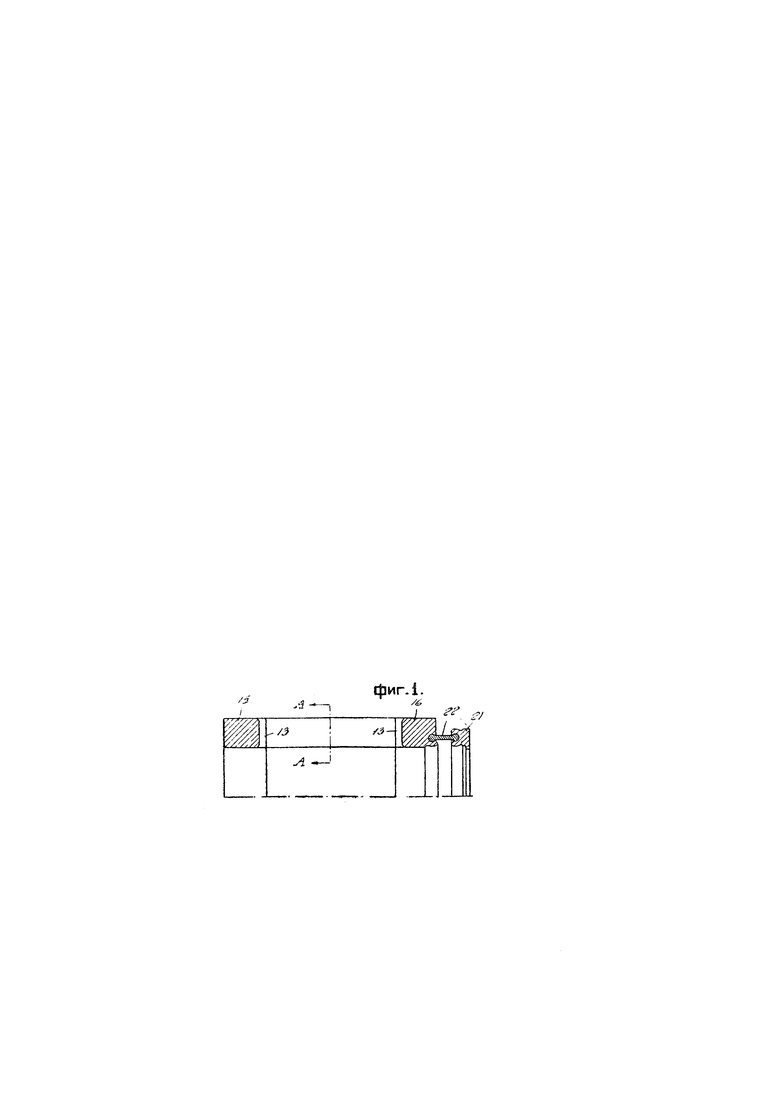

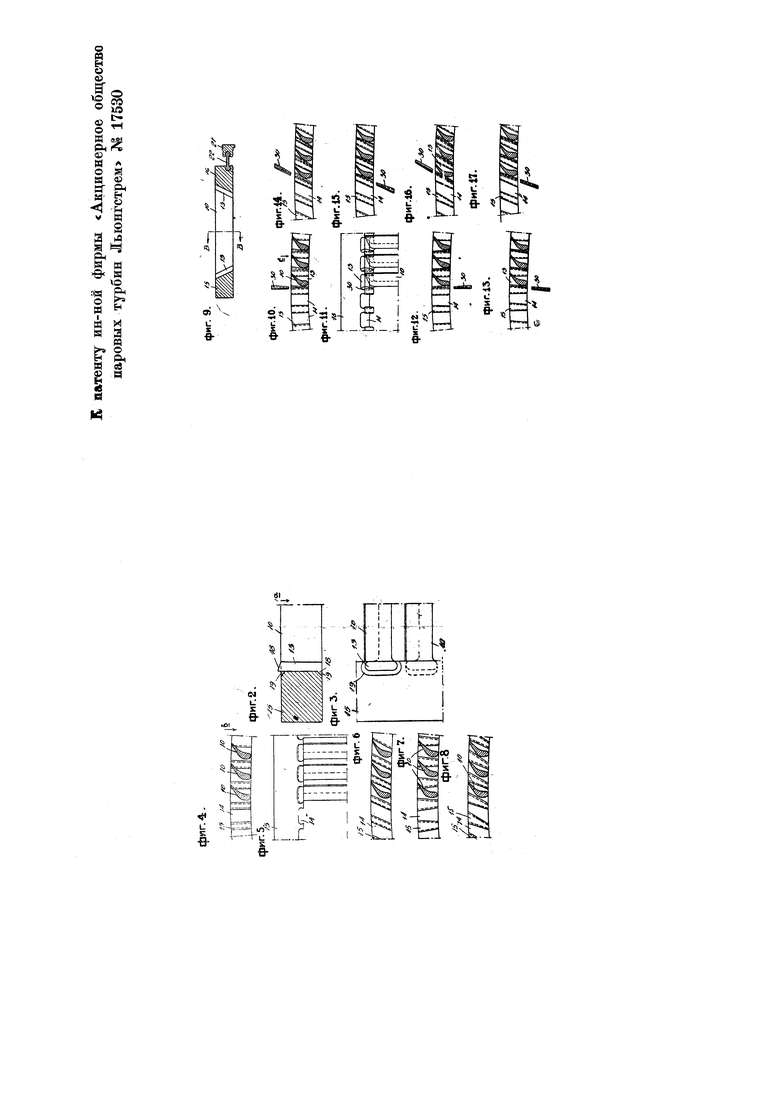

Предлагаемый способ поясняется чертежом, на котором фиг. 1 изображает разрез рабочего венца; фиг. 2 - часть последнего в  масштабе; фиг. 3 - вид по стрелке а фиг. 2; фиг. 4 - разрез по линии АА фиг. 1; фиг. 5 - вид по стрелке b фиг. 4; фиг. 6, 7 и 8 - видоизменения фиг. 4; фиг. 9 - разрез рабочего венца, в котором крепление лопаток производится по видоизмененному способу; фиг. 10 - разрез по линии ВВ фиг. 9; фиг. 11 - вид по стрелке с фиг. 10; фиг. 12, 13, 14, 15, 16 и 17 - видоизменения фиг. 10.

масштабе; фиг. 3 - вид по стрелке а фиг. 2; фиг. 4 - разрез по линии АА фиг. 1; фиг. 5 - вид по стрелке b фиг. 4; фиг. 6, 7 и 8 - видоизменения фиг. 4; фиг. 9 - разрез рабочего венца, в котором крепление лопаток производится по видоизмененному способу; фиг. 10 - разрез по линии ВВ фиг. 9; фиг. 11 - вид по стрелке с фиг. 10; фиг. 12, 13, 14, 15, 16 и 17 - видоизменения фиг. 10.

Показанный на фиг. 1 рабочий венец состоит из ободьев 15 и 16 с закрепленными в них концами 13 лопаток и связан при помощи подвижной соединительной части 22 с турбинным диском 21. Лопатки 10 (фиг. 3) имеют концы 13 в форме ласточкиного хвоста, которые пригнаны в пазах 14, расположенных поперек материала ободьев. Как видно из фиг. 1, торцевые поверхности концов 13 лопаток при этой форме выполнения - параллельны друг другу. На фиг. 4 показан также обод 15, у которого некоторые лопатки пригнаны в своих пазах 14, а часть пазов показана без лопаток. Пазы в отношении к концевым частям 13 лопаток имеют такую форму, что последние не могут быть освобождены из своего соединения с ободом движением в своем продольном направлении (фиг. 5). Но зато они могут двигаться по отношению к ободьям в продольном направлении пазов, поскольку лопатки находятся под влиянием силы, которая достаточно велика для преодоления сопротивления трению между концами лопаток турбины и стенками пазов. Для увеличения трения, т.-е. давления между концами лопаток и стенками пазов, конечные части должны быть подвергнуты осаживанию так, чтобы они заполнили пазы полностью, или почти полностью, и, таким образом, были плотно прижаты к стенкам последних. Это осаживание должно производиться под таким высоким давлением, чтобы превысить границу текучести того материала, из которого изготовлены концы лопаток. Благодаря этому, в случае растяжения ободьев 15 во время вращения турбины под действием центробежной силы и некоторого увеличения вследствие этого размеров пазов, концы лопаток, вследствие расширения их материала, также увеличиваются в размерах и все еще заполняют пазы, производя давление на стенки последних.

Для еще  надежности закрепления, чтобы концы лопаток не могли освободиться перемещением в продольном направлении пазов, ободья могут быть снабжены показанными на фиг. 2 и 3 скошенными закраинами 19, которые при осаживании концов лопаток перекрываются выступающими частями 18 последних. На фиг. 2 в верхней части показан вид такой скошенной закраины обода до того, как она перекрыта выступающей частью лопатки, а в нижней части - готовое перекрытие и, таким образом, закрепление лопатки наглухо.

надежности закрепления, чтобы концы лопаток не могли освободиться перемещением в продольном направлении пазов, ободья могут быть снабжены показанными на фиг. 2 и 3 скошенными закраинами 19, которые при осаживании концов лопаток перекрываются выступающими частями 18 последних. На фиг. 2 в верхней части показан вид такой скошенной закраины обода до того, как она перекрыта выступающей частью лопатки, а в нижней части - готовое перекрытие и, таким образом, закрепление лопатки наглухо.

В форме выполнения, показанной на фиг. 6, пазы 14 в ободьях 15 направлены наклонно к радиусам последних, что имеет значение в том случае, если угол входа и угол выхода лопаток обуславливает такую форму лопатки, что может быть получена экономия материала при расположении имеющих форму ласточкиного хвоста и т.п. концов лопаток в радиальном направлении.

Фиг. 7 показывает форму выполнения, при которой пазы имеют клинообразную форму, в каковом случае надежное закрепление лопаток 10 в ободьях 15 получается даже в том случае, если концы лопаток совсем не подвергаются процессу осаживания, или не требуют перекрытия закраин, как показано на фиг. 2. Фиг. 8 показывает, как могут быть выполнены пазы клинообразной формы, косо расположенные в ободе.

На фиг. 9 изображен разрез связи ободьев у системы лопаток, у которых пар имеет повышенную возможность расширения при проходе через рабочий венец, при чем это достигается тем, что поперечное сечение впускного отверстия рабочего венца делается меньше поперечного сечения его выпускного отверстия. Концы 13 лопаток 10, таким образом, в направлении потока пара расходятся. Для экономии материала и для уменьшения ширины всего венца в осевом направлении ободья 15 на обращенных к лопаткам ребрах снабжаются поверхностями, которые также расположены не параллельно друг к другу, а выполнены расходящимися. Рабочий венец с такими закрепляющими ободьями может быть изготовлен только таким путем, что все лопатки вводятся одновременно в пазы обоих ободьев, которые во время изготовления должны иметь подвижность друг относительно друга. Изготовление такого рабочего венца производится поэтому удобнее всего таким образом, что лопатки независимо друг от друга вводятся своими концами в отдельные пазы одного только обода, например обода 16, который при помощи подвижного соединения 22 связан с турбинным диском 21, и соединяются другим способом со вторым ободом 15, пазы которого больше соответствующих соединительных частей концов лопаток, так что эти части могут быть введены в пазы тем, что лопатки передвигаются в направлении своей длины, как будет описано ниже.

Фиг. 10 показывает обод 15, снабженный пазами 14  величины, чем концы 13 лопаток 10. В пространство между концом лопатки 13 и стенками паза пригоняется клин 30, который вместе с концом 13 лопатки заполняет паз 14 и образует форму, например, ласточкиного хвоста конца лопатки. Фиг. 12 показывает, как клин 30 вставляется в свободное пространство в пазе снизу, при чем и концам лопатки придана клинообразная форма.

величины, чем концы 13 лопаток 10. В пространство между концом лопатки 13 и стенками паза пригоняется клин 30, который вместе с концом 13 лопатки заполняет паз 14 и образует форму, например, ласточкиного хвоста конца лопатки. Фиг. 12 показывает, как клин 30 вставляется в свободное пространство в пазе снизу, при чем и концам лопатки придана клинообразная форма.

На фиг. 13 показан обод 15 с клинообразными пазами 14, в каковом случае клин 30 может иметь равномерную толщину для образования замка с концами 13 лопаток. Согласно фиг. 14 обод 15 снабжен косыми пазами 14, в которые клин 30 пригоняется сверху, а согласно фиг. 15 клин 30 загоняется снизу. На фиг. 16 обод 15 снабжен клинообразными пазами, заполняемыми концом 13 лопатки вместе с клином 30, вводимым сверху, а на фиг. 17 клинообразный паз 14 имеет сверху большее отверстие, чем снизу. Лопатка и в этом случае может быть закреплена в ободе только при помощи клина 30. Вместо клинообразной формы паз 14 обода 15 может иметь ступенчатую или т.п. форму, препятствующую концу лопатки перемещаться в продольном направлении паза от одного ребра обода к другому.

Упоминавшиеся выше клинья имеют такую форму, что вместе с концом лопатки получается форма ласточкиного хвоста, которая совершенно, или почти совершенно, заполняет паз, и клин можно рассматривать поэтому, как отделимую часть ласточкиного хвоста лопатки. В этом случае повышение надежности закрепления лопатки в ободе может быть достигнуто тем, что части концов лопаток подвергаются процессу осаживания после того, как они пригнаны в соответствующие пазы. Это осаживание может производиться одновременно с пригонкой клина 30 в требуемом положении. Для закрепления концов лопаток в пазах можно применять вместо одного клина два или несколько, если это почему-либо окажется целесообразным. Пазы ободьев могут быть снабжены также скошенными закраинами для того, чтобы края имеющих форму ласточкиного хвоста концов лопаток, с клином или без него, перекрывали их при закреплении лопаток на месте. Таким образом, концы лопатки могут быть закреплены как в ободе 16, так и в ободе 15. Такой способ закрепления может применяться и в тех случаях, когда пар при его прохождении через рабочий венец не подвергается расширению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСК РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2281420C2 |

| ДИСК ПОСЛЕДНЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603220C1 |

| УЗЕЛ ТУРБОМАШИНЫ И СПОСОБЫ ЕГО СБОРКИ И РАЗБОРКИ | 2014 |

|

RU2669117C2 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603222C1 |

| РАСПОРНАЯ ВСТАВКА ЛОПАТКИ И УЗЕЛ ДИСКА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2281403C2 |

| ДИСК ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603218C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| Наборная диафрагма паровой турбины | 2022 |

|

RU2793871C1 |

| ЛОПАТОЧНЫЙ АППАРАТ | 2012 |

|

RU2603696C2 |

| РАБОЧЕЕ КОЛЕСО ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603383C1 |

Способ укрепления лопаток в венце радиальных паровых или газовых турбин, состоящем из двух ободьев с помещенными между ними лопатками, характеризующийся тем, что имеющие форму ласточкиного хвоста или т.п. и отделенные друг от друга пазы 14 направлены радиально в ободьях 15 и 16 (фиг. 1, 4, 5 и 7) и в них загоняются соответствующей формы концы 13 лопатки 10 при последующей осадке или расчеканении их выступающих частей 18 (фиг. 2 и 5).

2. Видоизменение охарактеризованного в п. 1 способа, отличающееся тем, что пазы 14 направлены наклонно к радиусам ободьев (фиг. 6 и 8).

3. Видоизменение охарактеризованного в п. 1 способа, отличающееся тем, что, с целью укрепления концов лопаток в пазах, применяются клинья 30, загоняемые с наружной или внутренней стороны ободьев (ф. 9-17).

Авторы

Даты

1930-10-31—Публикация

1929-04-01—Подача