Изобретение относится к оптике, а именно к технологии изготовления оптических металлических зеркал, и может быть использовано при создании отражающих элементов различных оптических приборов.

Известно оптическое металлическое зеркало, изготовляемое из алюминиевого сплава, при этом рабочая поверхность зеркала полируется свободным абразивом.

Недостатком такого зеркала является его низкое качество, что связано с малой поверхностной твердостью подложки, не позволяющей при используемом способе изготовления получать точные, с малым светорассеянием оптические поверхности.

Известны различные конструкции зеркал, позволяющие повысить поверхностную твердость алюминиевой рсновы.

Известны конструкции и способ изготовления стеклометаллического зеркалал рабочей поверхностью которого является тонкий слой стекла, нанесенный методом спекания.

Недостатком такой конструкции и способа изготовления является недостаточное качество оптической поверхности из-за наличия больших напряжений в системе металл-стекло, связанного с различием коэффициентов линейного термического расширения материалов.

Наиболее близким к предложенному по своей технической сущности является опти х|

ся

Сл Сд) О

ческое металлическое зеркало, содержащее подложку из алюминиевого сплава, на рабочую поверхность которой нанесен слой металла, поддающийся полировке свободным абразивом. Таким достаточно легко обраба- тываемым слоем является химически нанесенное никелевое или хромовое покрытие толщиной до 100 мкм.

Недостатками такой конструкции зеркала и, соответственно, способа получения обрабатываемого слбя являются значи- тёяь нбе Светорассеяние поверхности из-за пс рис тостиТюкрытия и недостаточно высокая механическая прочность покрытия, связанная с недостаточной адгезией слоя к подложке и наличи м значительных напряжений, приводящая к тому, что при обработке покрытие имеет тенденцию к отслаиванию от подложки и к растрескиванию при больших толщинах. При этом способ формирования покрытия не позволяет одновременно вести формообразование оптической поверхности с целью изготовления асферических отражателей.

Цель изобретения - повышение меха- нической прочности, уменьшение светорас- сеяния поверхности отражателя и обеспечение возможности изготовления зеркал с большой асферичностью.

Поставленная цель достигается тем, что конструктивно покрытие на основе никеля выполнено многослойным, в него введены слои хрома с образованием чередующейся структуры Cr-CrNi-Ni, причем к подложке прилегает слой хрома, а толщина переход- ного слоя CrNI составляет 0,1-2 мкм.

При этом при способе изготовления оптического металлического зеркала, заключающемся в нанесении на предварительно обработанную поверхность подложки на ос- нове алюминия металлического покрытия и последующей его механической обработке свободным абразивом, покрытие наносят в высоком вакууме на подложку, нагретую до 150-300°С, в виде слоев Cr-CrNI-Ni, кото- рые формируются электронно-лучевым испарением пленкообразующих веществ из графитового тигля с предварительно переплавленным никелем и помещенным на его поверхности хромом с последующей их конденсацией на подложке. При этом система слоев Cr-CrNi-Ni с изменяющимся по толщине составом изготовляется последовательно, хром возгоняется из твердой фазы с поверхности расплава никеля, затем, при дальнейшем нагреве, хром и никель испаряются совместно с образованием переходного, демпфирующего внутренние напряжения, слоя CrNi переменного состава толщиной 0,1-2 мкм, в дальнейшем

ведется испарение чистого никеля, слой которого при необходимости полируется, причем общее количество слоев Cr-CrNi-NI зависит от требуемой толщины покрытия.

Сущность изобретения поясняется следующим.

Известно, что подслой хрома используется для повышения адгезии металлических слоев с низкой химической активностью к стеклянным подложкам. При этом слои хрома на стекле имеют мелкокристаллическую структуру, что положительно сказывается на структуре последующих слоев, а значит, и на светорассеянии покрытия. Пленки хрома на подложках алюминия или его сплавов при определенных условиях конденсации являются также мелкокристаллическими и обладают высокой адгезией к подложке за счет образования химических связей через кислородные мостики поверхностной пленки оксида алюминия .

Для демпфирования внутренних напряжений в слоях и обеспечения высокой адгезии никеля к хрому предлагается использовать в конструкции переходный слой CrNI толщиной 0,1-2 мкм с переменным по толщине составом, причем установлено, что оптимальное распределение хрома и никеля по толщине при существенной простоте процесса обеспечивается предлагаемым способом формирования покрытия. При толщине переходного слоя CrNi менее 0,1 мкм напряжения сконцентрированы в этом слое, что ведет к снижению механической прочности покрытия и самопроизвольному отделению покрытия от подложки. Формирование покрытия с толщиной переходного слоя более 2 мкм ведет к непроизводительному расходованию хрома, а также требует изготавливать покрытие с большей общей толщиной.

Слой никеля позволяет при необходимости уменьшения светорассеяния проводить качественную полировку рабочей поверхности. Применение в качестве материала тигля графита приводит к легированию углеродом слоя никеля и его аморфизации. Количество углерода в никеле не превышает нескольких процентов.

Температура подложки при конденсации покрытия должна быть не менее 150°С, так как более низкая температура подложки приводит к значительному росту кристаллитов в слое, и покрытие получается пористым, рыхлым, не выдерживает механическую обработку. При температурах более 300°С наблюдается эффект изменения начальной структуры подложки и увеличение светорассеяния, поэтому при выборе режимов изготовления слоев рекомендуется не использовать температуру конденсации свыше 300°С.

Для уменьшения величины светорассеяния применяется механическая обработка покрытия. Многослойное формирование по- крытия Cr-CrNi-Ni (обработка) + Cr-CrNI- N1 (обработка) + ... позволяет получать требуемые оптические характеристики отражающей поверхности при стабильной форме поверхности. Учитывая, что, чем меньше у покрытия начальная шероховатость перед обработкой, тем меньшую толщину слоя необходимо снять при обработке, с точки зрения сохранения формы оптической поверхности лучшим выхо: дом является проведение обработки при небольшой толщине Cr-CrNI-Ni. Поэтому предлагается проводить механическую обработку после формирования каждой группы слоев Cr-CrNi-NI. Особенно это важно для обеспечения возможности изготовления зеркал с большой асферичностью.

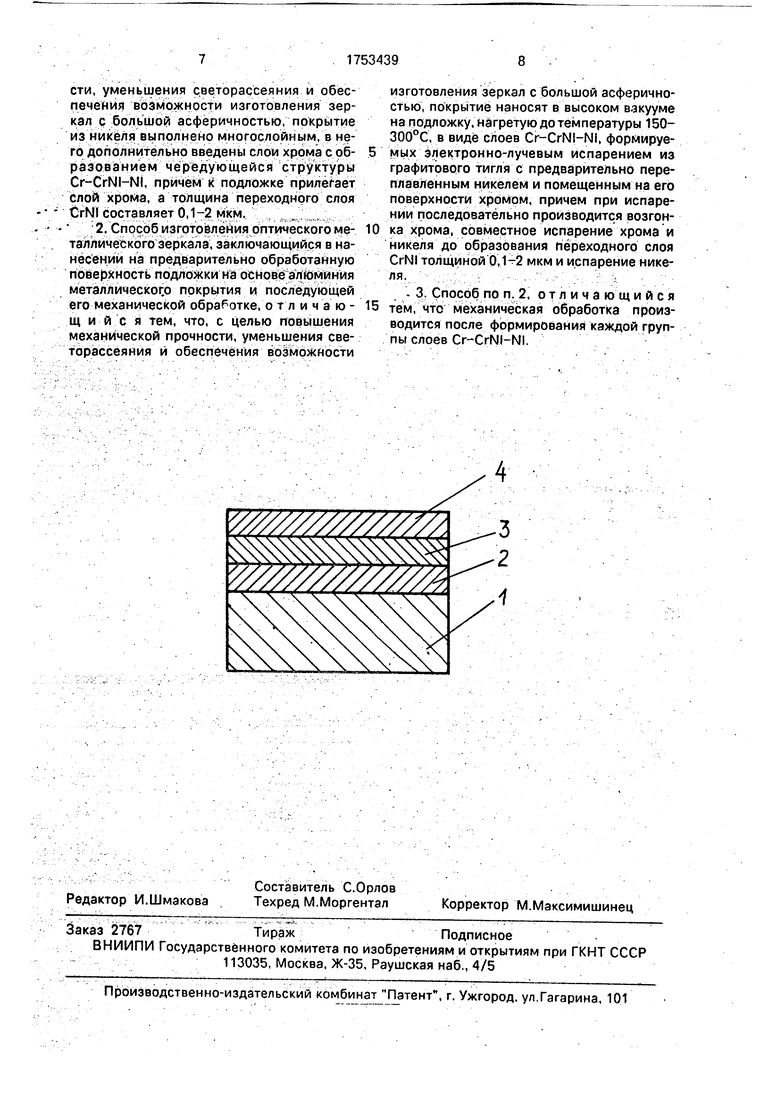

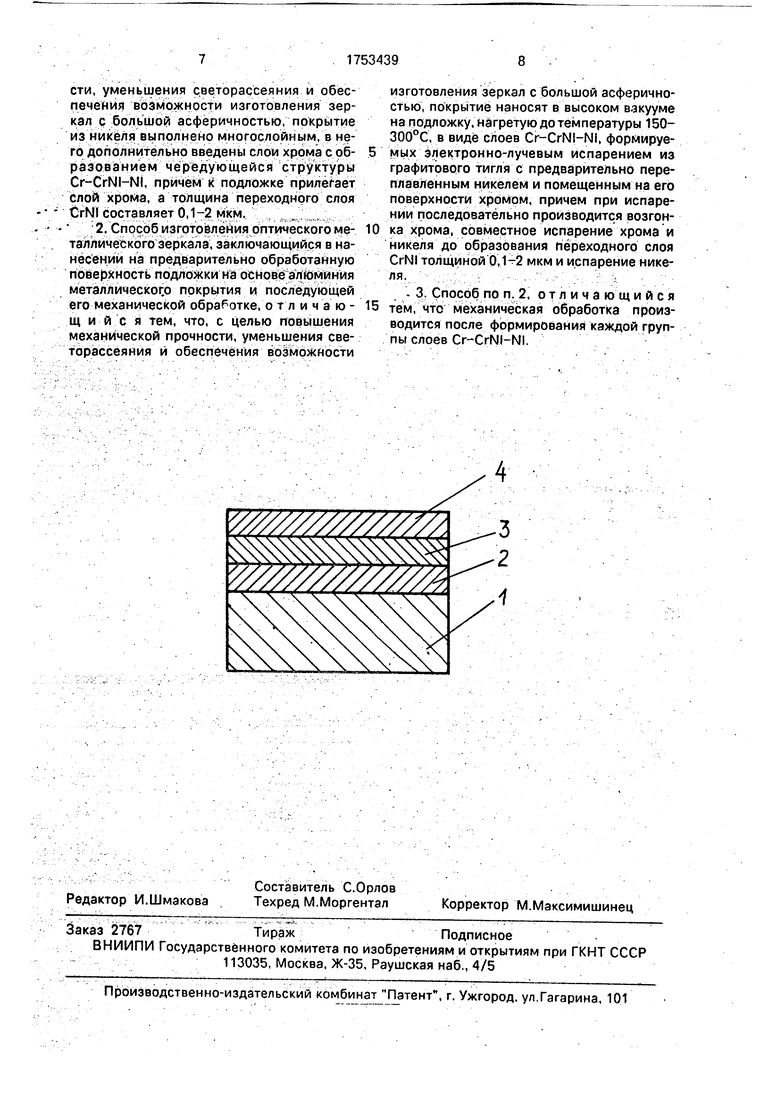

На чертеже представлена конструктивная схема предлагаемого зеркала.

Оптическое металлическое зеркало со- стоит из подложки 1, выполненной из алюминия или его сплава с нанесенными на нее в высоком вакууме слоями металлов: слой 2 хрома, слой 3 с переменным составом CrNI и слой 4 никеля.

Способ изготовления оптического металлического зеркала осуществляется Следующим образом.

В вакуумную камеру помещается тигель из графита, в котором производится пред- варительная переплавка и обезгаживание расплава никеля при использовании электронно-лучевого нагрева. Затем тигель охлаждается до комнатной температуры, а на поверхность расплава помещается необхо- димое для формирования адгезионного и переходного слоев количество хрома.

Полированную или обработанную алмазным резцом подложку очищают в тлеющем разряде и нагревают до температуры конденсации покрытия в 150-300°С. Хром напыляют на рабочую поверхность подложки со скоростью 0,1-1 мкм/мин с использованием разогрева электронным лучом. Оптимальная толщина адгезионного слоя 0,1-0,5 мкм. Разогрев предварительно переплавленного никеля ведется таким образом, чтобы обеспечить образование локальной зоны расплава. Этим достигается одновременное напыление хрома и нике- ля на подложку, причем хром возгоняется из твердой фазы, а никель испаряется из расплава. Состав покрытия меняется по толщине в зависимости от скорости испарения компонентов и от их количества Толщина

переходного слоя CrNI, в котором происходит компенсация внутренних напряжений, составляет 0,1-2 мкм. Постепенно количество хрома в покрытии уменьшается, дальше ведется напыление никеля со скоростью 0,1-1 мкм/мин до требуемой толщины покрытия.

При необходимости уменьшения поверхностного светорассеяния используется механическая полировка слоя никеля алмазными микро- и субмикропорошками.

Эксплуатационные характеристики испытанных покрытий следующие (без нанесения высокоотражающего слоя): Отражение на

А 0,55 мкм, %67

Рассеяние на приборе ЮС-36, %0,05-0,2 Адгезия на отрыв,

ГПа0,05

Механическая прочность0 группа Чистота поверхностиV класс Толщина покрытия, мкм15-150 Микротвердость подложки, ГПа0,30 Микротвердость покрытия, ГПа1,60 (отсутствует шаржирование)

Таким образом, предлагаемая конструкция оптического металлического зеркала и совокупность операций по способу его изготовления позволяют получать оптическое зеркало С твердым, хорошо полируемым покрытием, беспористым и малорассеивающим, с высокой механической прочностью. Светорассеяние зеркал с таким покрытием значительно ниже, чем у образцов из алюминиевых сплавов, что позволяет создавать объективы и другие оптические конструкции с облегченными высокопрочными зеркалами с малым светорассеянием. При этом данное покрытие можно использовать для асферизации зеркал нанесением дополнительных слоев в вакууме, при этом оно обеспечивает изготовление отражателей с большой асферичностью.

Себестоимость полученных зеркал невысока, технология изготовления проста и нетрудоемка.

Формула изобретения 1. Оптическое металлическое зеркало, содержащее подложку на осно&е алюминия, на поверхность которой нанесено покрытие из никеля, отличающееся тем, что, с целью повышения механической прочности, уменьшения светорассеяния и обеспечения возможности изготовления зеркал с большой асферичностью, покрытие из никеля выполнено многослойным, в него дополнительно введены слои хрома с образованием чередующейся структуры Cr-CrNI-NI, причем к подложке прилегает слой хрома, а толщина переходного слоя CrNI составляет 0,1-2 мкм.

2. Способ изготовления оптического металлического зеркала, заключающийся в нанесении на предварительно обработанную поверхность подложки на основе алюминия металлического покрытия и последующей его механической обработке, отличающийся тем, что, с целью повышения механической прочности, уменьшения светорассеяния и обеспечения возможности

0

5

изготовления зеркал с большой асферичностью, покрытие наносят в высоком вакууме на подложку, на гретую до температуры 150- 300°С, в виде слоев Cr-CrNI-Ni, формируемых электронно-лучевым испарением из графитового тигля с предварительно переплавленным никелем и помещенным на его поверхности хромом, причем при испарении последовательно производится возгонка хрома, совместное испарение хрома и никеля до образования переходного слоя CrNI толщиной 0,1-2 мкм и испарение никеля.

. 3. Способ по п. 2, отличающийся тем, что механическая обработка производится после формирования каждой группы слоев Cr-CrNI-Ni.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛЯЕМАЯ МИШЕНЬ ИЗ СУПЕРСПЛАВА | 2018 |

|

RU2743536C1 |

| Способ изготовления металлических зеркал | 1989 |

|

SU1756846A1 |

| Способ упрочнения оптических элементов | 1979 |

|

SU922091A1 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764256C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ЗЕРКАЛЬНО ОТРАЖАЮЩЕЙ СТРУКТУРЫ И СТРУКТУРА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2235802C1 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2729669C1 |

| ЗАЩИЩЕННЫЙ ОТ ПОДДЕЛОК ЗАЩИТНЫЙ ПРИЗНАК С ЭФФЕКТОМ ПЕРЕМЕННОГО ОКРАШИВАНИЯ | 2005 |

|

RU2377134C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764252C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

Изобретение относится к оптике, а именно к технологии изготовления оптических металлических Зеркал, и может быть использовано при создании отражающих элементов различных оптических приборов. Зеркало содержит подложку на основе алюминия, на поверхность которой нанесено многослойное покрытие с образова- нием чередующейся структуры Cr-CrTsli-Ni, причем толщина переходного слоя CrNi составляет 0,1-2 мкм, Способ изготовления зеркала включает нанес ение покрытия в высоком вакууме на подложку, нагретую до температуры 150-300°С, методом электронно-лучевого испарения, кото- pde производится из графитового тигля с предварительно переплавленным никелем и помещенным на его поверхности хромом. Механическая обработка может производиться после формирования каждой группы слоев Cr-CrNi-Ni. 2 с. и 1 з.п. ф-лы, 1 ил. Ј

W////////////////,

| Витриченко Э А | |||

| и др Исследование возможности создания крупногабаритных облегченных металлических зеркал для длинноволнового ПК диапазона спектра,- ОМП, 1985, №3, с | |||

| Насос | 1917 |

|

SU13A1 |

| Технология оптических деталей | |||

| /Под ред | |||

| М.Н.Семибратова | |||

| Изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

| Сообщ | |||

| Бюраканской обе., 1967, вып | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-08-07—Публикация

1989-10-16—Подача