Изобретение относится к вакуумной технологии изготовления оптических покрытий, в частности к технологии изготовле- н ия свободных оптических пленок, используемых в адаптивных оптических элементах для коррекции волнового фронта или фокусировки в телескопических, измерительных и других приборах, а также в отражателях малой массы.

Известен способ изготовления металлических фолы или зеркал, основанный на напылении металла на поверхность подложки с последующим отделением пленки прм растворении матрицы.

Известен способ получения тонкой металлической фольги без подложки с использованием растворимой полимерной пленки, на поверхность которой осаждают слой металла. Металлизированную пленку погружают в соответствующий растворитель для

растворения полимерной пленки и освобождения слой металла.

Известен также способ получения металлической пленки путем напыления никеля на водорастворимую пленку солей, например KB v. Подложка со слоем металла помещается в воду, и промежуточный слой соли растворяется.

Недостатком известных способов изготовления свободных пленок, основанных на растворении подложки, является низкое качество получаемой оптической поверхности из-за наличия внутренних напряжений в пленке, приводящих к пластическому деформированию поверхности. Это объясняется различием коэффициентов линейного термического расширения материалов подложки-и пленки и структурным несовершенством покрытия, связанным с условиями формирования (температура подложки, скорость конденсации, степень разрежения в вакуумной камере и т.п.). Наличие значительных напряжений, увеличивающихся с ростом толщины пленки, ограничивает также диапазон толщин зеркал и класс изготав- ливаемых оптических поверхностей, определяемый в данном случае формой подложки и распределением толщины покрытия.

Наиболее близким к предложенному по своей технической сущности является способ изготовления металлических зеркал, который состоит в нанесении в высоком вакууме на химически пассивированную поверхность подложки материала зеркала с последующим отделением его от подложки, Антиадгезионным слоем в данном способе служит слой расплава галлия, позволяющий отделить металлическое зеркало от подложки. Между слоем галлия и зеркалом напылением с вакууме создается дополнительный буферный слой CaF, не позволяющий галлию диффундировать и вступать в химические реакции с материалом металлического зеркала,

Однако известный способ имеет следующие недостатки, Использование жидкого слоя галлия делает практически невозможным изготовление толстых (более 10 мкм) металлических зеркал заданной формы с большой площадью рабочей поверхности, так как силы поверхностного натяжения расплава галлия недостаточны для удержания в нужном положении относительно испарителя подложки CAFa и формируемого на ней слоя металла с возрастающими с увеличением толщины покрытия напряжениями. П рим этом технологический процесс является малопроизводительным из-за низкой скорости конденсации материала пленки на подложке. При испопьзовании стационарных испарителя им подложки покрытие имеет существенную неравномерность по толщине, что отрицательно сказывается на форме зеркала. Прослойка галлия не позволяет использовать вращение подложки из-за возникающих центробежных сил и вибраций. Получаемая форма поверхности зеркала является квазиплоской, что ограничивает класс возможных поверхностей,

Недостатком известного способа является также использование в качестве рабочей поверхности отражателя, формирующей волновой фронт, поверхности, обращенной при изготовлении к испарителю и требующей дополнительной полировки, так как с увеличением толщины покрытия увеличивается светорассеяние.

Цель изобретения - расширение класса оптических поверхностей изготавливаемых зеркал и улучшение их качества зз счет снижения светорассеяния при отражении при

одновременном увеличении площади и диапазона толщин зеркал,

Поставленная цель достигается тем, что на подложке требуемой формы создают ан- тиадгеэионный слой, на который напыляют

0 слой металла необходимой толщины, со ставлягощего антиадгезионную пару с материалом поверхностного слоя подложки, при следующих режимах осаждения: т емперату- ра полложки 80-300°С; скорость коьденса5 ции 0,1 5 мкм/мин, а отделение зеркала от подложки осуществляют термоударом,

Сопоставительный анализ предлагаемого решения с известным показывает, что предлагаемый способ отличается от извест0 ного тем, что в качестве антиадгезионного слоя на подложке используется модифицированный поверхностный слой, находящийся в твердом состоянии, а не в жидком, отделение зеркала от матрицы происходит

5 в результате термоудара за счет релаксации напряжений в системе подложка-пленка, При этом в качестве отражающей рабочей поверхности зеркала может использоваться как поверхность, обращенная при изготов0 пенни киспарителю(поверхностьроста),так и порсрхность, контактирующая с подложкой, имеющая макроформу и микрогеометрию подложки-матрицы и не требующая для снижечия светорассеяния дополнительной

5 полировки даже при значительных толщинах зеркала.

В качестве подложки-матрицы используются различные металлы, сплявы, оптические стекла, обработанные с требуемой

0 чистотой и шероховатостью и имеющие необходимую форму поверхности. На рабочей поверхности матрицы создают антиадгезионный слой, который обеспечивает пассивацию поверхности и создание барьера при

5 диффузионных процессах, имеющих место при повышенных температурах. Антиаде- зионный слой может быть реализован различными способами. Так, при использовании в качестве подложки кварце0 вого стекла (SiOz) для создания модифицированной антиадгезионной поверхности достаточно провести термообработку подложки в воздушной или кислородной среде при 200-300°С, помещая затем ее в горячем

5 состоянии в вакуумную камеру для нанесения материала зеркала,

Античдгезионный слой может быть получен созданием на поверхности матрицы окисных слоев путем термообработки, химической обработки и т.п. В качестве антиадгезионных слоев могут использоваться вакуумные покрытия из различных материалов, в первую очередь из окислов или фторидов металлов, например циркония или фтористого магния Такие слои имеют определенные преимущества, так как их создание можно обеспечить в едином технологическом процессе с формированием зеркального оптического элемента. При этом окислы обладают по сравнению с фто- ридами более высокой механической прочностью и термостойкостью

Затем на антиадгезионный слой в вакууме преимущественно электронно-лучевым или резистивным методами испарения на- носится покрытие из химически пассивного металла, не вступающего в химические реакции с барьерным слоем, например, из ни- келя, меди, золота, нихрома и др. Сцепление металлического зеркала с мат- рицей осуществляется силами Ван-дер-Ва- альса При этом экспериментально установлено, что для обеспечения минимальных значений напряжений в покрытии необходимо проводить формирование слоя при указанных режимах Наиболее критичным параметром является температура под- ложки во время конденсации При температуре подложки менее 80°С наблюдается значительный рост кристаллитов, по- крытие получается рыхлым, пористым, ухудшаются как механические, так и оптические характеристики зеркала При температуре более 300°С происходит увеличение внутренних напряжений в слоях и растет светорассеяние При скорости конденсации 0,1-5 мкм/мин слои имеют оптимальные механические и оптические характеристики. Отделение покрытия от подложки происходит в результате термоудара за счет релак- сации напряжений в системе подложка-пленка.

Для качественного отделения достаточно организовать охлаждение подложки с покрытием со скоростью 1-5°С/с. Зэкрепле- ние металлического зеркала осуа(ествляют механически или при помощи адгезива, имеющего минимальную усадку при затвердевании Тонкое металлическое зеркало толщиной порядка 0,1-1 мм с достаточно большой крутизной поверхности обладает достаточно большой жесткостью, чтобы фиксировать свою форму, так как предлагаемый способ обеспечивает минимальные внутренние напряжения в материале зерка- ла, близкие к нулевым. Точная форма зерка- па может регулироваться с помощью различных устройств, разработанных в области адаптивной оптики Начальная форма поверхности,отличная от плоской, позволяет в режиме адаптивного управления изменять волновые фронты не только плоские, но и сферические, асферические. Оптические элементь) с изменяемой кривизной могут служить в качестве компенсаторов в интерферометрах, в качестве концентраторов энергии в лазерной технике и т п. В качестве отражающей рабочей поверхности зеркала может использоваться поверхность роста слоя при малых толщинах зеркала (до 30-50 мкм) или поверхность, контактирующая с подложкой, имеющая макроформу и микрогеометрию матрицы независимо от общей толщины зеркала, Необходимо отметить, что зеркало может быть многослойным - при послойном формировании зеркала - или композитным - при одновременном напылении нескольких веществ как металлов, так и диэлектриков (оксидов, карбидов и др.). При этом необходимым фактором технологического процесса остается создание антиадгезионной пары веществ, которая обеспечивает отделение металлического или композитного зеркала от подложки-матрицы.

Пример Покрытие наносят в вакуумной установке, имеющей электронно-лучевой испаритель и устройство для крепления и вращения подложки, геометрия которого позволяет обеспечить равномерное распределение покрытия по поверхности подложки. В качестве подложки используют оптическое стекло требуемой формы и микрогеометрии. На предварительно очищенную в тлеющем разряде подложку электронно-лучевым испарением наносится слой оксида циркония ZrOa толщиной 0,2-0,5 мкм. Затем на антиадгезионный слой оксида наносится слой металла требуемой толщины. При нанесении никелевого слоя используется метод электронно-лучевого испарения из графитового тигля. Режимы напыления:

Температура подложки

(начало конденсации слоя), °С 220

Температура подложки

(максимальная), °С300

Средняя скорость

конденсации, мкм/мин0,1

Давление в рабочей

камере, Па (1,5-80)КГ4.

Рост температура подложки в процессе формирования слоя связан с ее дополнительным разогревом за счет поглощения излучения от испарителя оснасткой вакуумной камеры и подложкодержателем с подложкой, а также за счет выделения скрытой теплотыфазовогоперехода, высвобождающейся в процессе конденсации и кристаллизации паров металла. После

окончания формирования необходимоитол- щины пленки никеля подложку охлаждают до 70-90°С а условиях вакуума в камере, а затем производят напуск воздуха, Отделение полученного зеркала осуществляют термоударом со скоростью охлаждения 1-5°С/с, Закрепление металлического зеркала осуществляют как механически, так и при помощи адгезива, имеющего минимальную усадку при затвердевании,

Процесс изготовления зеркал, в которых в качестве отражателя используется медная пленка, аналогичен приведенному. На предварительно сформированный слой оксида наносится слой меди электронно-лучевым испарением из керамического типя AteOs при использовании следующих режимов напыления; Температура подложки (начало конденсации слоя), °С 80

Температура подложки

(максимальная), °С110

Средняя скорость

конденсации, мкм/мин 5

Давление в рабочей

,, Па(1,5-80)10

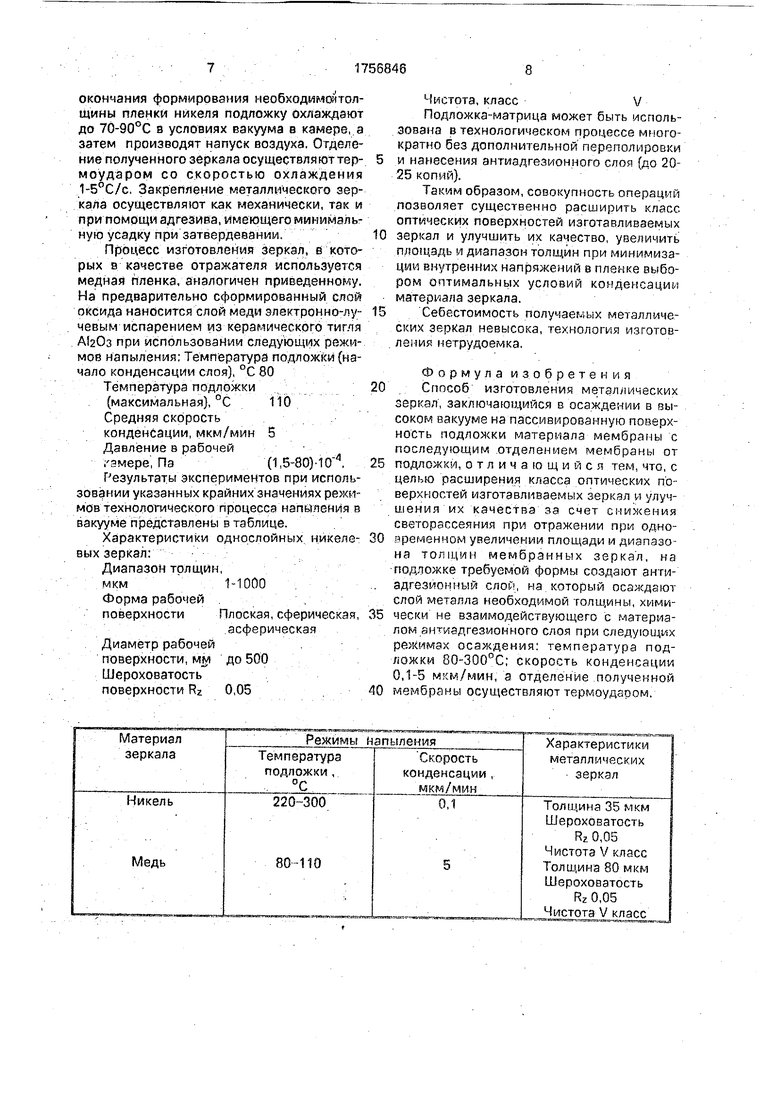

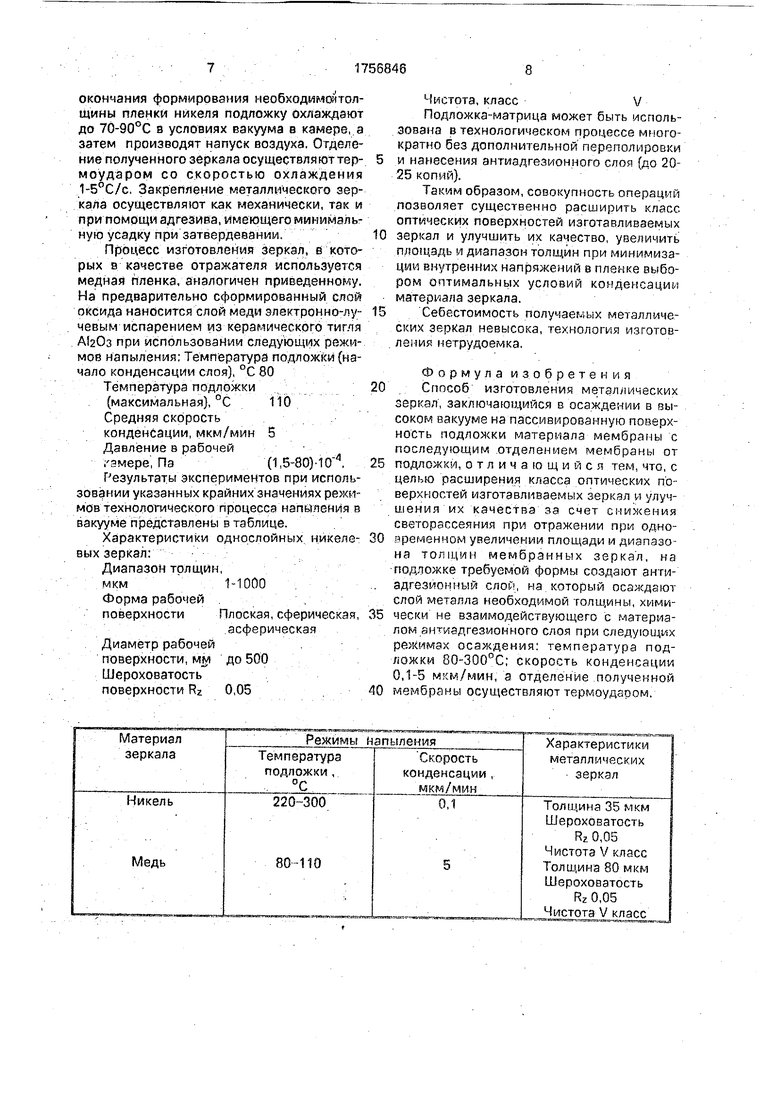

Результаты экспериментов при использовании указанных крайних значениях режимов технологического процесса напыпения в вакууме представлены в таблице.

Характеристики однослойных никеле вых зеркал:

Диапазон толщин,

мкм1-1000

ч-4

-

Плоская, сферическая, 35

асферическая

до 500

0,0540

10

15

20

25

30

35

40

Чистота, классV

Подложка-матрица может быть использована в технологическом процессе многократно без дополнительной переполировки и нанесения антиадгезионного слоя (до 20- 25 копий).

Таким образом, совокупность операций позволяет существенно расширить класс оптических поверхностей изготавливаемых зеркал и улучшить их качество, увеличить площадь и диапазон толщин при минимизации внутренних напряжений в пленке выбором оптимальных условий конденсации материала зеркала.

Себестоимость получаемых металлических зеркал невысока, технология изготовления нетрудоемка.

Формула изобретения Способ изготовления металлических зеркал, заключающийся в осаждении в высоком вакууме на пассивированную поверхность подложки материала мембраны с последующим отделением мембраны от подложки, отличающийся тем, что, с целью расширения класса оптических по верхногтей изготавливаемых зеркал и улучшения их качества за счет снижения светорассеяния при отражении при одновременном увеличении площади и диапазо на толщин мембранных зеркал, на подложке требуемой формы создают анги- адгезиониый слой, на который осаждают слой металла необходимой толщины, химически не взаимодействующего с материалом антиадгезионного слоя при следующих режимах осаждения1 температура подложки 80-300°С; скорость конденсации 0,1-5 M iw/мин, а отделение полученной мембраны осуществляют термоудгоом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптическое металлическое зеркало и способ его изготовления | 1989 |

|

SU1753439A1 |

| Регулятор интенсивности рассеяния света | 1982 |

|

SU1147916A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ | 1994 |

|

RU2097799C1 |

| ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2043222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ БЕРИЛЛИЯ | 1985 |

|

SU1840477A1 |

| Способ получения металлическихОпТичЕСКиХ зЕРКАл | 1979 |

|

SU808409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ РЕЗИСТИВНЫХ И ОПТИЧЕСКИ НЕЛИНЕЙНЫХ ТОНКОПЛЕНОЧНЫХ ГЕТЕРОСТРУКТУР НА ОСНОВЕ ПОЛУПРОВОДНИКОВЫХ И ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2089656C1 |

| УЗКОПОЛОСНЫЙ ТОНКОПЛЕНОЧНЫЙ ИНТЕРФЕРОМЕТР ФАБРИ-ПЕРО | 1994 |

|

RU2078358C1 |

| ИНТЕРФЕРЕНЦИОННОЕ ЗЕРКАЛО | 1993 |

|

RU2091826C1 |

| Способ изготовления электронных детекторов терагерцовой частоты | 2022 |

|

RU2804385C1 |

Использование: Б вакуумной технологии изготовления оптических покрытий. Сущность изобретения: на подложке требуемой формы создают антиадгезионный слой, на который напыляют слой металла необходимой толщины, составляющего антиадгезионную пару с материалом поверхностного слоя подложки. Отделение полученного зеркала от подложки осуществляют термоударом за счет релаксации напряжений в системе подложка-пленка. Матрица может быть использована многократно.

| Адаптивная оптика | |||

| Под ред | |||

| Э.А.Витри- ченко М.: Мир, 1980, с,428-447, Приборы.,средства автоматизации и системы управления | |||

| ОИ, Зеркальная рентгеновская оптика, вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1992-08-23—Публикация

1989-11-29—Подача