Настоящее изобретение относится к металлической подложке с покрытием и способу изготовления этой металлической подложки с покрытием. Изобретение особенно подходит для автомобильной промышленности.

Обычно используются покрытия на основе цинка, поскольку они обеспечивают защиту от коррозии благодаря барьерной защите и катодной защите. Барьерный эффект достигается нанесением металлического покрытия на стальную поверхность. Таким образом, металлическое покрытие предотвращает контакт стали и агрессивной атмосферы. Барьерный эффект не зависит от природы покрытия и подложки. Наоборот, протекторная катодная защита основана на том факте, что цинк является металлом менее благородным, чем сталь. Таким образом, если происходит коррозия, преимущественно цинк расходуется, а не сталь. Катодная защита необходима в областях, где сталь подвергается воздействию агрессивной атмосферы, например, на обрезанных кромках, где окружающий цинк будет расходоваться скорее, чем сталь.

Однако, когда с такими стальными листами с цинковым покрытием выполняются стадии нагрева, например, закалка под прессом или сварка, в стали наблюдаются трещины, которые распространяются на покрытие. Действительно, иногда наблюдается снижение механических свойств металла из-за наличия трещин в стальном листе с покрытием после стадий нагрева. Эти трещины появляются при следующих условиях: высокая температура; контакт с жидким металлом, имеющим низкую температуру плавления (таким как цинк) в дополнение к напряжению; гетерогенная диффузия расплавленного металла во внутреннюю структуру и границы зерна подложки. Обозначением такого явления является жидко-металлическое охрупчивание (LME), также называемое жидкометаллической хрупкостью (LMAC).

Другими металлическими покрытиями, обычно используемыми для производства автомобильных транспортных средств, являются покрытия на основе алюминия и кремния. Обычно стальные листы, с такими покрытиями, формуются путём отверждения под прессом. При выполнении процесса закалки под прессом в стали нет микротрещин из-за присутствия интерметаллического слоя Al-Si-Fe. Более того, они имеют подходящую способность к покраске. Они обеспечивают защиту за счёт барьерного эффекта и могут быть сварены. Однако у них отсутствует катодная защита или они имеют очень низкую катодную защиту.

KR100775241 раскрывает стальной лист с покрытием из сплава Zn-Mg и способ изготовления стального листа с покрытием из сплава Zn-Mg, причём стальной лист с покрытием из сплава Zn-Mg имеет улучшенную адгезию и коррозионную стойкость за счёт образования плёнки сплава Al-Si. между основным стальным листом и плёнкой сплава Zn-Mg. Стальной лист с покрытием из сплава Zn-Mg включает плёнку из сплава Al-Si, которая сформирована на основном стальном листе и имеет толщину 0,1 - 1,0 мкм, и плёнку из сплава Zn-Mg, которая сформирована на плёнке из сплава Al-Si и имеет толщину 0,5 - 10 мкм. Плёнка из сплава Zn-Mg включает 10 - 15% масс. Mg. Плёнка из сплава Al-Si формируется методом электронного пучка или методом распыления, и плёнка из сплава Zn-Mg формируется одним методом, выбранным из группы, состоящей из метода термического напыления, метода электронного пучка, метода распыления, метода электролитического осаждения и метода электромагнитной левитации.

Несмотря на то, что металлическая подложка с покрытием из Zn-Mg обладает коррозионной стойкостью, высокое содержание Mg в ZnMg покрытии может привести к поверхностным дефектам и уменьшению коррозии из-за образования оксида Mg на поверхности покрытия. Кроме того, вышеуказанная комбинация Al-Si с толщиной 0,1 - 1,0 мкм и Zn-Mg, содержащего 10 - 15% Mg и толщиной 0,5 - 10 мкм, не обладает достаточной защитой от коррозии, то есть барьерный эффект в дополнение к протекторной защите. Таким образом, целью изобретения является создание металлической подложки с покрытием, имеющей усиленную защиту от коррозии, то есть протекторную катодную защиту в дополнение к барьерной защите, и которая не приводит к проблемам LME. Целью также является создание доступного, в частности, простого в реализации способа получения такой металлической подложки с покрытием.

Что касается протекторной защиты от коррозии, электрохимический потенциал должен быть по меньшей мере на 50 мВ более отрицательным, чем потенциал металлической подложки. Например, в случае стальной подложки, необходим максимальный потенциал -0,78 В относительно насыщенного каломельного электрода (НКЭ). Предпочтительно не снижать потенциал до значения -1,4 В/НКЭ, даже -1,25 В/НКЭ, что потребовало бы быстрого расходования и в конечном итоге уменьшило бы период защиты стали.

Эта цель достигается путём создания металлической подложки с покрытием по п. 1. Металлическая подложка с покрытием также может иметь любые признаки по пп. 2-11. Другая цель достигается путём создания способа изготовления по п. 12. Способ также может включать любые признаки по пп.13-15.

Кроме того, цель достигается путём использования металлической подложки с покрытием по п. 16.

Наконец, цель достигается путём создания установки для непрерывного вакуумного осаждения покрытий на движущуюся металлическую подложку по п. 22. Установка также может включать любые признаки по пп. 17-20.

Другие признаки и преимущества изобретения станут очевидными из следующего подробного описания изобретения.

Для иллюстрации изобретения будут описаны различные осуществления и испытания неограничивающих примеров, в частности, со ссылкой на следующие фигуры:

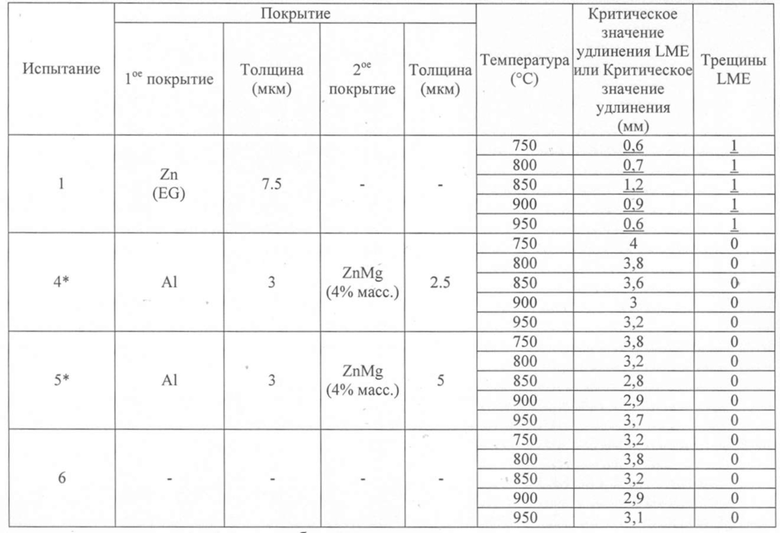

фиг. 1 является иллюстрацией образца, используемого для испытания на LME;

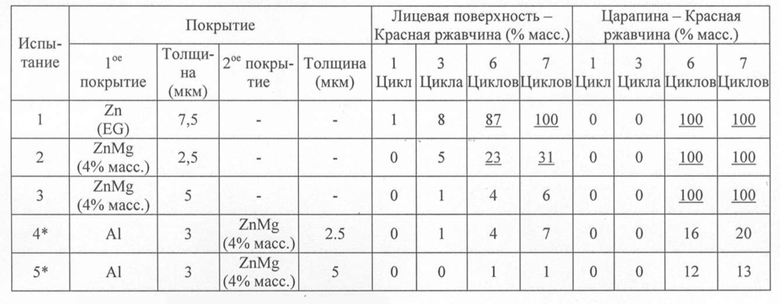

фиг. 2 представляет собой цикл коррозионных испытаний согласно нормативу VDA 233-102.

На всех фиг. толщина присутствующих слоёв приведена исключительно в целях иллюстрации и не может рассматриваться как представление различных слоёв в масштабе.

Определение следующих терминов:

- “% масс.” означает массовые проценты.

Изобретение относится к металлической подложке с покрытием, включающей по меньшей мере первое покрытие, состоящее из алюминия, причём такое первое покрытие имеет толщину менее 5 мкм и непосредственно покрыто вторым покрытием, содержащим 0,5 - 5,9% масс. магния, остальное составляет цинк.

Первое покрытие состоит из алюминия, то есть количество алюминия в первом покрытии превышает 99,0% масс.

Первое покрытие толщиной менее 5 мкм означает, что толщина первого покрытия составляет более 0 мкм и менее 5 мкм.

Не желая ограничиваться какой-либо теорией, считается, что металлическая подложка с нанесённым покрытием обеспечивает высокую степень защиты от коррозии. Действительно, представляется, что первый слой, состоящий из алюминия, обеспечивает высокий барьерный эффект, главным образом, из-за присутствия алюминия. Считается, что толщина первого покрытия должна быть ниже 5 мкм, поскольку барьерный эффект очень высок, а выше 5 мкм существует риск значительного снижения производительности и чрезмерного усложнения метода осаждения. Кроме того, считается, что второе покрытие обеспечивает высокую степень протекторной защиты, главным образом, благодаря комбинации магния и цинка, причём магний находится в заданном количестве. Кроме того, когда количество Mg превышает 5,9%, считается, что возникают проблемы с измельчением до порошка второго покрытия. Наконец, металлическая подложка с покрытием, имеющая первый и второй слои, обладает высокой стойкостью к LME. Следовательно, с помощью металлической подложки со специальным покрытием в соответствии с настоящим изобретением можно получить металлическую подложку с покрытием, обладающую высоким барьерным эффектом, высокой протекторной защитой в дополнение к стойкости к LME.

В предпочтительном осуществлении первое покрытие имеет толщину 2-4 мкм.

Предпочтительно второе покрытие имеет толщину 1-10 мкм.

Преимущественно второе покрытие включает 0,5-4,5%, более предпочтительно 0,5-2,0% масс. магния.

В другом предпочтительном осуществлении второе покрытие включает 2,0-5,0% масс. магния.

В предпочтительном осуществлении второе покрытие не включает по меньшей мере один из следующих элементов, выбранных из: алюминия, кремния и меди.

Предпочтительно, второе покрытие состоит из цинка и магния.

Преимущественно, микроструктура второго покрытия включает фазы Mg2Zn11 в матрице Zn. Действительно, не желая быть связанными какой-либо теорией, если второе покрытие включает по меньшей мере 95% масс. Mg2Zn11 в матрице Zn вместо менее 95% масс. фазы Mg2Zn11 в матрице Zn, существует риск получения хрупкого покрытия, что может вызвать проблемы с измельчением до порошка. Например, второе покрытие включает менее 85% масс., предпочтительно менее 75% масс. Mg2Zn11 в матрице Zn.

Предпочтительно промежуточный слой присутствует между металлической подложкой и первым покрытием, причём такой промежуточный слой содержит железо, никель, хром и необязательно титан. Не желая быть связанными какой-либо теорией, представляется, что промежуточный слой покрытия дополнительно улучшает адгезию первого покрытия на металлической подложке.

Таким образом, в предпочтительном осуществлении промежуточный слой включает по меньшей мере 8% масс. никеля и по меньшей мере 10% масс. хрома, остальное составляет железо. Например, слой металлического покрытия представляет собой нержавеющую сталь 316, включающую 16 - 18% масс. Cr и 10 - 14% масс. Ni, остальное Fe.

В другом предпочтительном осуществлении промежуточный слой включает Fe, Ni, Cr и Ti, причём количество Ti выше или равно 5% масс. и удовлетворяются условия следующего уравнения: 8% масс. < Cr + Ti < 40% масс., остальное составляет Fe и Ni, причём такой промежуточный слой покрытия непосредственно покрыт слоем покрытия, представляющим собой антикоррозийное металлическое покрытие.

Металлическая подложка может быть выбрана из: алюминиевой подложки, стальной подложки, подложки из нержавеющей стали, медной подложки, железной подложки, подложки из медных сплавов, титановой подложки, подложки из кобальта или никеля.

Настоящее изобретение также относится к способу изготовления металлической подложки с покрытием в соответствии с настоящим изобретением, включающему следующие стадии:

А. Приготовления металлической подложки,

Б. Необязательно стадию подготовки поверхности металлической подложки,

В. Осаждения первого покрытия, состоящего из алюминия, причём такое первое покрытие имеет толщину менее 5 мкм и

Г. Осаждения второго покрытия, содержащего 0,5 - 5,9% масс. магния, остальное представляет собой цинк.

Предпочтительно, когда выполняется стадия Б) обработка поверхности выбирается из дробеструйной обработки, декапирования, травления, полировки, пескоструйной обработки, шлифования и осаждения промежуточного слоя, содержащего железо, никель, хром и необязательно титан. Предпочтительно обработка поверхности заключается в нанесении промежуточного слоя на металлическую подложку. Кроме того, промежуточный слой позволяет избежать удаления оксидного слоя, естественно присутствующего на металлической подложке.

Предпочтительно, на стадиях В) и Г) нанесение первого и второго покрытий независимо друг от друга осуществляют нанесением покрытия горячим погружением, способом электроосаждения или вакуумным осаждением. Например, первое покрытие наносят горячим погружением, а второе покрытие вакуумным напылением. В другом примере первое и второе покрытия наносят вакуумным напылением.

На стадиях В) и Г), когда выполняется вакуумное осаждение, первое и второе покрытия наносят независимо друг от друга с помощью процесса магнетронного распыления, процесса струйного нанесения покрытий осаждением паров, процесса испарения с помощью электромагнитной левитации или физического осаждения из паровой фазы электронным пучком. Например, первое покрытие наносят способом магнетронного распыления, а второе покрытие наносят способом струйного нанесения покрытий осаждением паров.

Настоящее изобретение также относится к использованию металлической подложки с покрытием в соответствии с настоящим изобретением для изготовления компонентов автомобильного транспортного средства.

Наконец, настоящее изобретение относится к установке для непрерывного вакуумного нанесения покрытий на движущуюся металлическую подложку с использованием способа согласно настоящему изобретению для изготовления металлической подложки с покрытием согласно настоящему изобретению, включающей в следующем порядке:

A. Необязательно промежуточную секцию, включающую устройство для магнетронного распыления,

Б. Первую секцию, включающую устройство для испарения электронным пучком, для нанесения первого покрытия на основе алюминия, содержащего необязательно менее 50% цинка, и

В. Вторую секцию, включающую устройство для струйного нанесения покрытий осаждением паров.

Предпочтительно, когда присутствует промежуточная секция, устройство для магнетронного распыления включает вакуумную камеру осаждения, включающую одну мишень, изготовленную из железа, хрома, никеля и необязательно титана, и источник плазмы для осаждения промежуточного слоя, включающего железо, никель, хром и необязательно титан, на металлической подложке.

В этом случае инертный газ впрыскивается в вакуумную камеру осаждения под давлением 10-4-10-7 бар. Источник плазмы создаёт плазму, которая ионизирует газ. Поверхностные атомы мишени физически удаляются бомбардировкой частицами большой энергии (ионы), созданными в плазме. Удалённые атомы осаждаются на металлической подложке.

В первой секции устройство для испарения электронным пучком включает камеру вакуумного осаждения, включающую испарительный тигель, содержащий металл, состоящий из алюминия, устройство нагрева и электронную пушку.

Во второй секции струйное испарительное устройство включает вакуумную камеру осаждения, включающую по меньшей мере один испарительный тигель, устройство для струйного нанесения покрытий осаждением паров и по меньшей мере один испарительный тигель, пригодный для подачи в устройство струйного нанесения покрытий осаждением паров, включающее 0,5-5,9% масс. магния, остальное цинк.

Предпочтительно, устройство струйного нанесения покрытия осаждением паров представляет собой устройство для ультразвукового парового распыления, а испарительный тигель включает индукционный нагреватель.

Преимущественно загрузочная печь размещена под испарительным тиглем и рассчитана для работы при атмосферном давлении. Более предпочтительно загрузочная печь соединена со средством подачи металлического слитка.

В камере вакуумного осаждения, помимо поверхности металлической подложки, на которую должно быть нанесено покрытие, находится устройство для струйного нанесения покрытия осаждением паров. Это устройство для нанесения покрытий предназначено для распыления паров металлического сплава, включающего 0,5-5,9% масс. магния, причём остаток составляет цинк, на движущуюся подложку.

Устройство для струйного нанесения покрытий осаждением паров установлено на испарительном тигле, предназначенном для подачи в устройство струйного нанесения покрытий осаждением паров, включающих 0,5-5,9% масс. магния, остальное цинк. В одном предпочтительном осуществлении один испарительный тигель предназначен для ванны металлического сплава, содержащей магний и цинк, формирующего пары, осаждаемые на подложке. В другом предпочтительном осуществлении используют два испарительных тигля, один испарительный тигель, содержащий магний, и один испарительный тигель, содержащий цинк, смесь паров цинка и магния осаждается на подложке. Предпочтительно по меньшей мере испарительный тигель предпочтительно расположен в камере осаждения.

Испарительный тигель может быть снабжён средствами нагрева, позволяющими формировать пары металлического сплава и подавать в устройство струйного нанесения покрытий. Испарительный тигель преимущественно снабжён индукционным нагревателем, который имеет преимущество, заключающееся в упрощении перемешивания и гомогенизации состава ванны металлического сплава.

Давление в испарительном тигле зависит от температуры ванны и состава металлической ванны. Обычно оно изменяется от 10-3 до 10-1 бар. Соответственно, давление в камере осаждения поддерживается ниже давления в испарительном тигле (обычно около 10-4 бар).

По меньшей мере испарительный тигель может быть соединён с системой непрерывной подачи цинка и/или магния. Непрерывная загрузка предпочтительно включает загрузочную печь, предназначенную для подачи в испарительный тигель цинка в расплавленном состоянии и способную поддерживать постоянный уровень жидкости в испарительном тигле. Загрузочная печь предпочтительно расположена вне камеры вакуумного осаждения. Загрузочную печь предпочтительно размещают под испарительным тиглем и поддерживают при атмосферном давлении. Из-за разницы в высоте между испарительным тиглем и загрузочной печью и создаваемой между ними разностью давлений расплавленный основной элемент поднимается в испарительном тигле под действием барометрического эффекта при испарении металлической ванны. Это обеспечивает непрерывную загрузку испарительного тигля и способствует поддержанию постоянного уровня жидкости в испарительном тигле независимо от производительности линии. Предпочтительно непрерывная подача дополнительно включает загрузочный блок, предназначенный для подачи магния в твёрдом состоянии и для подачи в испарительный тигель по меньшей мере одного дополнительного элемента, в расплавленном состоянии или в твёрдом состоянии, или частично в твёрдом состоянии.

Изобретение далее будет описано на примере испытаний, проводимых только для информации. Они не являются ограничивающими.

Примеры

Для всех образцов химический состав используемого стального листа является следующим: 0,2% масс. С, 1,5% масс. Si, 2% масс. Mn, 0,04% масс. Al, остальное железо.

Для испытания 1 покрытие из Zn наносят электролитическим осаждением на стальной лист.

В испытаниях 2 и 3 покрытие, включающие 4% масс. магния, остальное цинк, наносят методом магнетронного распыления.

В испытаниях 4 и 5 промежуточный слой, представляющий собой нержавеющую сталь 316, включающую 16-18% масс. Cr и 10-14% масс. Ni, остальное Fe, наносят методом магнетронного распыления, первое покрытие из алюминия наносят осаждением электронным пучком и второе покрытие, включающее 4% масс. магния, остальное цинк, наносят JVD (струйное нанесение покрытия осаждением паров).

Для испытания 6 покрытие не наносят на стальной лист.

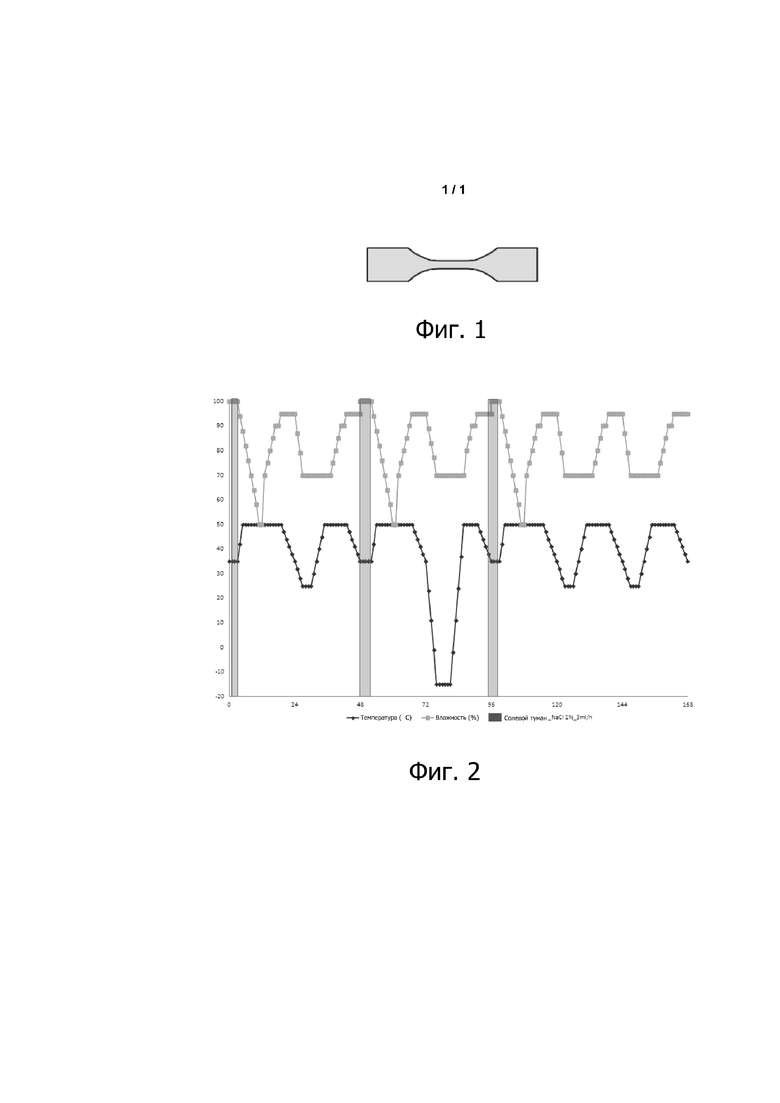

Пример 1. Испытание на LME

Чтобы измерить чувствительность к LME, испытание на растяжение при высокой температуре проводят в условиях, максимально приближённых к условиям точечной сварки.

Образцы для испытаний на растяжение показаны на фиг. 1. Два отверстия в головках делают для вставки штифтов, что обеспечивает отсутствие скольжения во время испытания.

Затем предварительную нагрузку 1 кН прикладывают к каждому образцу. Образцы нагревают со скоростью нагрева около 1000°С/с до достижения температуры между 750 и 950°С. Когда температура достигнута, осуществляют деформацию образцов до полного разрушения. Во время испытания используют скорость деформации 3 мм/с.

Кривые напряжение-деформация регистрируют и анализируют. Полученные результаты из этой кривой напряжение-деформация рассчитываются и наносятся на график. Удлинение стали, когда производная деформации минимальна, соответствует разрушению образца. Если это разрушение является результатом явления LME, т.е. если в трещинах присутствует жидкий цинк, это удлинение определяется как «критическое значение удлинения LME». Если этот разрыв является пластичным, удлинение определяется как «критическое значение удлинения». Это значение затем наносят на график как функцию температуры испытания на растяжение.

Результаты представлены в следующей таблице 1: 0 означает положительный результат, другими словами, в трещинах нет жидкого цинка, то есть трещина пластична; 1 означает отрицательный результат, другими словами, жидкий цинк присутствует в трещинах, соответствующих трещинам LME.

* согласно настоящему изобретению.

Испытания 4 и 5 в соответствии с настоящим изобретением показывают соответствующую стойкость к LME того же уровня, что и для стали без покрытия, т.е. испытание 6.

Пример 2. Испытания электрохимического поведения:

Испытания 1-5 подготавливают и подвергают испытанию по определению электрохимического потенциала.

Выполняют испытание, состоящее в измерении электрохимического потенциала стального листа с поверхностным покрытием. Стальные листы и покрытия отделяют и погружают в раствор, содержащий 5% масс. хлорида натрия при рН 7. Насыщенный каломельный электрод (НКЭ) также погружают в раствор. Потенциал поверхности измерят во времени. Результаты показаны в следующей таблице 2:

(4% масс.)

(4% масс.)

* согласно настоящему изобретению.

Все испытанные покрытия имеют сходный электрохимический потенциал и являются протекторными по отношению к стали. Потенциал во всех испытаниях ниже -0,78 В/НКЭ, как требуется, то есть минимальный электрохимический потенциал для обеспечения протекторной защиты от коррозии.

Пример 3. Испытание на коррозию:

Во-первых, в испытаниях 1-5 образцы процарапывают сквозь покрытие до металлической подложки шириной 1 мм.

Затем выполняют испытание, состоящее в проведении с этими образцами 1 - 5 циклов коррозионных испытаний в соответствии с нормативом VDA 233-102. Испытания проводят в камере, в которой испаряют 1% масс. водный раствор хлорида натрия со скоростью потока 3 мл/ч. Температура варьируется от 50 до -15°С, и уровень влажности от 50 до 100%. Фиг. 2 иллюстрирует один цикл, соответствующий 168 часам, т.е. одной неделе.

Количество красной ржавчины наблюдается вокруг царапины, то есть лицевой поверхности, и в царапине с помощью программного обеспечения и невооружённым глазом: 0% означает положительный результат, другими словами нет красной ржавчины и 100% означает отрицательный результат, другими словами, 100% образцов покрыто красной ржавчиной. Результаты показаны в следующей таблице 3:

* согласно настоящему изобретению.

Испытания 4 и 5 согласно настоящему изобретению имеют меньшее количество красной ржавчины по сравнению с испытаниями 1-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764252C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРКИ | 2020 |

|

RU2799379C1 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2729669C1 |

| МНОГОСЛОЙНАЯ ПОДЛОЖКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2661133C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ И УСТРОЙСТВО ВАКУУМНОГО ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКОГО СПЛАВА | 2008 |

|

RU2456372C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2017 |

|

RU2706830C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ЛИСТА ДЛЯ УМЕНЬШЕНИЯ ЕГО ПОТЕМНЕНИЯ ИЛИ ПОТУСКНЕНИЯ ПРИ ХРАНЕНИИ И МЕТАЛЛИЧЕСКИЙ ЛИСТ, ОБРАБОТАННЫЙ ЭТИМ СПОСОБОМ | 2014 |

|

RU2640113C2 |

| ПРОМЫШЛЕННЫЙ ГЕНЕРАТОР ПАРА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВА НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ (II) | 2009 |

|

RU2515875C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКАЛЕННОЙ ДЕТАЛИ, НЕ ПОДВЕРЖЕННОЙ РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ЖИДКОГО МЕТАЛЛА | 2016 |

|

RU2685617C1 |

| СТАЛЬНОЙ ПЛОСКИЙ ПРОКАТ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ТОНКОГО ПРОКАТА | 2007 |

|

RU2429084C2 |

Группа изобретений относится к металлической подложке с защитным от коррозии покрытием, способу ее изготовления и установке для непрерывного вакуумного осаждения указанного покрытия на движущуюся металлическую подложку и может быть использована для изготовления компонентов автомобильного транспортного средства. Упомянутая подложка содержит по меньшей мере первый слой, состоящий из алюминия, толщиной 2-4 мкм, который непосредственно покрыт вторым слоем, содержащим 0,5-5,9 мас. % магния и цинк – остальное. Способ изготовления металлической подложки с упомянутым защитным от коррозии покрытием, нанесенным непрерывным вакуумным осаждением, включает приготовление металлической подложки, необязательно стадию подготовки поверхности металлической подложки, вакуумное осаждение первого слоя, состоящего из алюминия, толщиной 2-4 мкм и вакуумное осаждение второго слоя, содержащего 0,5-5,9 мас. % магния и цинк - остальное. Установка для непрерывного вакуумного осаждения защитного от коррозии покрытия на движущуюся металлическую подложку содержит секции в следующем порядке: необязательно промежуточную секцию, содержащую устройство для магнетронного распыления для осаждения промежуточного слоя, включающего железо, никель, хром и необязательно титан, первую секцию, содержащую устройство испарения электронным пучком, для осаждения первого слоя из алюминия, вторую секцию, содержащую струйное испарительное устройство, для осаждения второго слоя, содержащего 0,5-5,9 мас.% Mg и Zn – остальное. Обеспечивается создание металлической подложки с покрытием, имеющей усиленную защиту от коррозии, то есть протекторную катодную защиту в дополнение к барьерной защите, которая не приводит к жидко-металлическому охрупчиванию (LME). 4 н. и 14 з.п. ф-лы, 2 ил., 3 табл., 3 пр.

1. Металлическая подложка с защитным от коррозии покрытием, содержащая по меньшей мере первый слой, состоящий из алюминия, толщиной 2-4 мкм, который непосредственно покрыт вторым слоем, содержащим 0,5-5,9 мас. % магния и цинк - остальное.

2. Металлическая подложка по п. 1, в которой толщина второго слоя составляет 1-10 мкм.

3. Металлическая подложка по п. 1 или 2, в которой второй слой содержит 0,5-4,5 мас. % магния.

4. Металлическая подложка по п. 3, в которой второй слой содержит 0,5-2,0 мас. % магния, цинк - остальное.

5. Металлическая подложка по п. 1 или 2, в которой второй слой содержит 2,0-5,0 мас. % магния, цинк - остальное.

6. Металлическая подложка по любому из пп. 1-5, в которой второй слой выполнен без по меньшей мере одного из следующих элементов, выбранных из алюминия, кремния и меди.

7. Металлическая подложка по любому из пп. 1-6, в которой второй слой состоит из цинка и магния.

8. Металлическая подложка по любому из пп. 1-7, в которой микроструктура второго слоя содержит менее 95 мас. % фазы Mg2Zn11 в матрице Zn.

9. Металлическая подложка по п. 1, в которой между металлической подложкой и первым слоем расположен промежуточный слой, содержащий железо, никель, хром и необязательно титан.

10. Металлическая подложка по любому из пп. 1-9, отличающаяся тем, что она выбрана из алюминиевой подложки, стальной подложки, подложки из нержавеющей стали, медной подложки, железной подложки, подложки из медных сплавов, титановой подложки, подложки из кобальта или подложки из никеля.

11. Способ изготовления металлической подложки с защитным от коррозии покрытием по любому из пп. 1-10, нанесенным непрерывным вакуумным осаждением, включающий следующие стадии:

A. приготовление металлической подложки,

Б. необязательно стадию подготовки поверхности металлической подложки,

B. вакуумное осаждение первого слоя, состоящего из алюминия, толщиной 2-4 мкм и

Г. вакуумное осаждение второго слоя, содержащего 0,5-5,9 мас. % магния и цинк - остальное.

12. Способ по п. 11, в котором при выполнении стадии Б) подготовку поверхности металлической подложки осуществляют путем обработки поверхности, выбранной из дробеструйной обработки, декапирования, травления, полировки, пескоструйной обработки, шлифования и осаждения промежуточного слоя, включающего железо, никель, хром и необязательно титан.

13. Способ по п. 11, в котором на стадиях В) и Г) при выполнении вакуумного осаждения первый и второй слои наносят независимо друг от друга с помощью магнетронного распыления, струйного осаждения паров, испарения с помощью электромагнитной левитации или электронно-лучевого осаждения из паровой фазы.

14. Применение металлической подложки с защитным от коррозии покрытием по любому из пп. 1-10 для изготовления компонентов автомобильного транспортного средства.

15. Установка для непрерывного вакуумного осаждения защитного от коррозии покрытия на движущуюся металлическую подложку способом по любому из пп. 11-13, содержащая секции в следующем порядке:

A. необязательно промежуточную секцию, содержащую устройство для магнетронного распыления для осаждения промежуточного слоя, включающего железо, никель, хром и необязательно титан,

Б. первую секцию, содержащую устройство испарения электронным пучком для осаждения первого слоя из алюминия,

B. вторую секцию, содержащую струйное испарительное устройство для осаждения второго слоя, содержащего 0,5-5,9 мас. % Mg и Zn - остальное.

16. Установка по п. 15, в которой в промежуточной секции устройство для магнетронного распыления содержит вакуумную камеру осаждения, содержащую одну мишень, выбранную из железа, хрома, никеля и необязательно титана, и источник плазмы для осаждения упомянутого промежуточного слоя на металлической подложке.

17. Установка по п. 15, в которой в первой секции устройство для испарения электронным пучком содержит камеру вакуумного осаждения, содержащую испарительный тигель, содержащий металл, представляющий собой алюминий, устройство нагрева и электронную пушку.

18. Установка по п. 15, в которой во второй секции струйное испарительное устройство содержит вакуумную камеру осаждения, содержащую устройство для струйного нанесения покрытия и по меньшей мере один испарительный тигель для подачи в устройство для струйного нанесения второго слоя струи пара, содержащей 0,5-5,9 мас. % магния и цинк - остальное.

| US 20120085466 A1, 12.04.2012 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ И УСТРОЙСТВО ВАКУУМНОГО ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКОГО СПЛАВА | 2008 |

|

RU2456372C2 |

| СПОСОБ И АППАРАТ ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2004 |

|

RU2360037C2 |

| ВИНТ-ФИКСАТОР | 1999 |

|

RU2159366C1 |

Авторы

Даты

2022-01-14—Публикация

2018-07-20—Подача