Способ .относится к обезвреживанию отходящих газов вакуумных производств, содержащих фторорганические, а также ме- таяяо- и элементоорганические соединения. Способ может быть использовано а электронной промышленности в процессах, проводящихся в вакуумных установках, в частности при производстве оптических носителей информации.

Регистрирующая среда носителей информации может изготавливаться с использованием плазмохимических реакций. Вначале на стеклянную подложку наносится барьерный слой, содержащий политес рафторзтилен.а затем регистрирующий слой, который может состоять из теллура, олова, железа и др. Чаще всего в качестве исходных веществ используется тетрафто- рэтилен. алкилпроизводные, карбонилы, ацетонэты элементов. Кроме того, на подготовительных стадиях применяются аргон, asof, фреоны. Отходящими газами таких, производств, таким образом, будут сложные смеси с изменяющимся во времени составом.

Известно множество способов обезвреживания газовых выбросов в вакуумных производствах. -Это такие, как абсорбция, вымораживание. Данные способы применимы к газам, которые в основном не разбавлены инертными компонентами (азот, углекислый газ и т.п.). Вымораживанием трудно освободиться от ниэкокипящих газов - оксида углерода, водорода, фреонов. Кроме того, при абсорбции происходит неполное извлечение газов.

Наиболее близким к предлагаемому является способ, в котором, обезвреживание хлор-фторсодержащих отходов осуществляется в замкнутом объеме аппарата при высоких температурах в присутствии воздуха и водяного «ара. Продукты сгорания пропускаются через схуббер и сбрасываются в воздух.

Недостатком данного процесса является малая степень очистки от вредных соедиt/i

с

Со (Л

нений Это связано, во-первых, с тем, что металле- и элементоорганические соединения сгорают не полностью или являются негорючими Особенно это относится к отходящим газам вакуумных установок, где пары металло- и элементооргаических соединений разбавлены аргоном, азотом, фреоном, продуктами разложения соединении. Количество и ассортимент этих примесей определены технологией и являются весьма разнообразными - Цель изобретения - повышение степени очистки.

Поставленная цель достигается тем, что в способе обезвреживания отходящих газов вакуумных производств, заключающемся в их сжигании и последующем улавливании продуктов сгорания в орошаемом водой скруббере, осуществляется предварительная обработка газов, содержащих элементоорганические или фторорганические соединения, в плазме тлеющего разряда при давлении 5-500 Па и при удельном подводе энергии 0,1-100 МДж/кг.

Предварительная обработка газой в плазме тлеющего разряда способствует образованию олигомеров и металлополимер- ных частии, содержащих в своем составе металлы, полупроводники, полимерные молекулы. К роме того, они насыщены свободными радикалами и содержат в своих компонентах непредельные связи. Эти термодинамические неустойчивые частицы подаются на сжигание и их сгорание происходит более полно и с большей скоростью. Значительная часть металла или полупроводника в условиях плазменного разряда оседает на стенках и тем самым облегчает улавливание продуктов сгорания, так как в них содержится меньше образующих дым оксидов металлов или полупроводников. При давлении меньше 5 Па затруднены реакции между компонентами отходящих газов и эффект плазменной очистки весьма незначительный. Увеличение давления более 500 Па нецелесообразно, так как ведет к уменьшению зоны горения плазмы (образование плазменного шнура, свечение лишь вблизи электродов и др.) и, соответственно, снижению скорости реакции между компонентами Оптимальные значения удельного подвода энергии 0,1-100 МДж/кг объясняете тем, что при меньших значениях реакции между компонентами практически не протекают, а при больших - начинается процесс диссоциации олигомеров и металлопо- лимерных частиц.

В зависимости от состава отходящих газов вакуумных производств, давления и других заданных величин для возбуждения

плазмы необходимо применение постоянного тока, тока низкой (50-60 Гц), высокой (1,76-40,68 МГц) и сверхвысокой (2,375 ГГц) частот Так. для осаждения теллура из отходящмх газов достаточно постоянного тока и тока низкой частоты, для осаждения свинца, железа необходимы токи высокой и сверхвысокой частоты Кроме того, варьирование частоты тока необходимо для регулирова0 ния толщины и прочности осадка, осаждаемого в реакторе Например, полученный при разряде низкой частоты металпополимер на основе политетрафторэтилене обладает хорошей адгезией и прочностью, при высокой

5 - легко отслаивается.

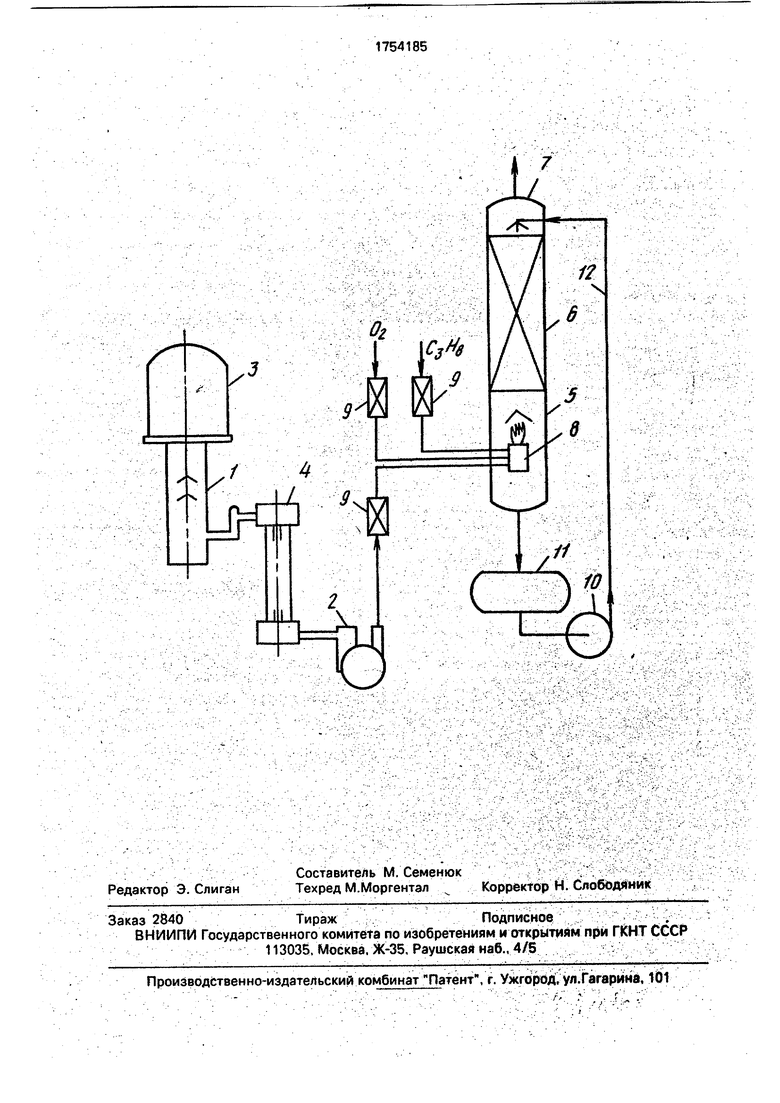

На фиг 1 приведена схема устройства для обезвреживания отходящих газов вакуумных производств, на котором проводились испытания способа.

0В ходе работы использовалась вакуумная установка ВУП-4К, снабженная высоко- вакуумным диффузионным масляным насосом 1 и форвакуумным насосом 2. Нанесение регистрирующей среды производи5 ли на подложке под колпаком 3 установки известными способами. Подачу реагентов осуществляли с помощью натекателей (не показаны). Между диффузионным и форвакуумным насосами находился реактор 4

0 плазмохимического обезвреживания. Узел Бсжиганмя и скруббер 6 для улавливания продуктов сгорания водой были конструктивно объединены в одном корпусе 7 и находились на выходе фораакуумного насоса

5 2 На форсунку 8 подают пропан, кислород и отходящие газы через пламяотсекатели 9 Скруббер 6, циркуляционный насос 10, емкость 11 для воды соединены между собой трубами 12.

0 Использовались реакторы плазмохимического обезвреживания двух типов. Один из них представлял собой трубчатый стеклянный реактор длиной 70 см внутренним диаметром 7 см с концевым расположением

5 электродов и имел продольный разрез Второй, также трубчатый, был сделан из нержавеющей стали. Его длина составляла 60 -см, внутренний диаметр 10 см и в нем возбуждался поперечный разрез Одним из

0 электродов служил корпус реактора, другим - коаксиально расположенный внутри него стержень.

Устройство работает следующим образом.

5 Вначале включается форвзкуумный насос 2 и по достижению давления менее 700 Па на выходе высоковакуумного диффузионного насоса 1 включается его обогрев К узлу 5 сжигания подается пропан, кислород и отходящие газы из форвакуумного наcoca 2 через пламяотсекатели 9 и их смесь поджигается на форсунке 8 Затем на реактор 4 для плазмохимического обезвреживания подают электрическое напряжение до образования плазмы тлеющего разряда. По- еле выхода зысоковакуумйого насоса 1 на режим - при этом под колпаком 3 вакуум составляет 0,01-0,1 Па - начинаемся нанесение регистрирующей среды на подложки. В ходе нанесения давление в реакторе 4 обез- вреживания составляет 2-600 Па (оптимальное для обезвреживания 5-500 Па). Удельный подвод энергии составляет 0,05- 500 МДж/кг отходящего газа (оптимально 0,1-100 МДж/кг). Активированные отходя- щие газы проходят через форвакуумный насос 2 и пламяотсекательЭ на форсунку 8, где сгорают при высокой температуре в пропан- кислородном пламени. Продукты сгорания проходят через орошаемый водой скруббер б Орошение создается подачей воды из емкости 11 циркуляционным насосом 10 через трубы 12. Выходящие из скруббера газы анализируются масс-спектрометром и через угольный адсорбер (не показаны) на- правляются в атмосферу.

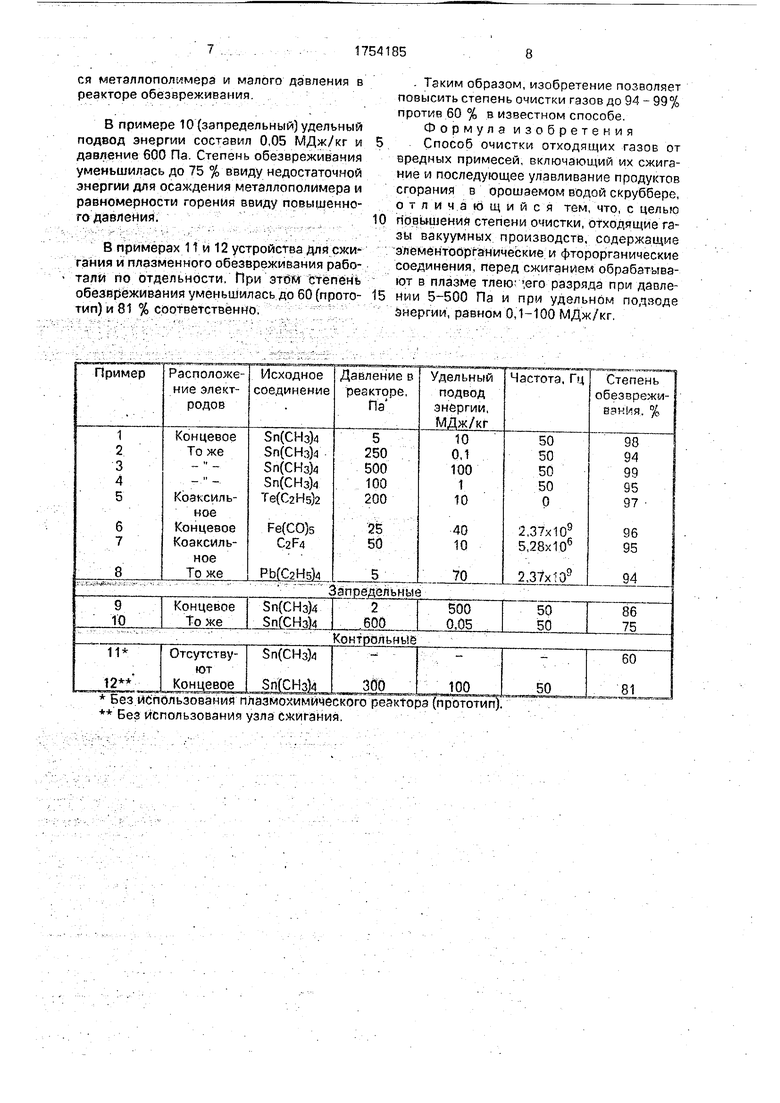

В ходе работы использовались тетраф- торэтилен, полученный разложением политетрафторэтилена при 500°С, диэтилтеллурид, тетраэтилсвинец, тетраме- тилолово и пентакарбонил железа с массовой долей основного вещества не менее 95%.

В ходе опытов измерялась разность потенциалов между электродами и проходя- щий ток. Произведение этих величин составляло мощность, расходуемую на плазмохимическую обработку отходящих газов. Определение мощности, выделяемой в плазме сверхвысокочастотными колеба- ниями, определялось косвенно по нагреву реактора. Частное отделение мощности на подачу отходящих газов составляло удельный подвод энергии.

Степень обезвреживания газов опреде- лялась масс-спектрометрическим методом по известной методике. Для этого к выходной трубе узла сжигания присоединялся вход масс-спектрометра МХ-7304. После этого установку приводили в рабочий режим (включали ВУП-4К, возбуждали плазму в реакторе обезвреживания зажигали горелку) и определяли количество выходящих сжигания вредных соединений Тетрафто- рэтилен и продукты его полимеризации оп- ределяли по пику 60 а е м (СРз4). Диэтилтеллурид и теллурсодержащие продукты его разложения сходные по токсичности, определяли для изотопа Те130 по пику 130 а.е.м. (Те4). Тетраметилолово и продукты

его разложения - 118 а е.м. (Sn118+). тетраэтилсвинец и продукты его разложения - 207 а е м. (РЬ +, пентакарбонил железа и продукты его разложения - 83 а.е.м. (FeCO4). Эти характеристические пики выбраны ввиду их значительной величины в масс-спектрах соединений, в то время как молекулярные ионы имели незначительный сигнал Степень обезвреживания определяли по состоянию высот соответствующих характеристических пиков соединений по формуле

С - (1-Hi/Но) х 100%. где С - степень обезвреживания:

Но и Hi - высота пика до и после очистки соответственно,

Пример. Испытания способа осуществляли на установке, схема которой приведена на чертеже.

После включения форвакуумного насо са и по достижению на выходе масляного диффузионного насоса менее 700 Па включали его обогрев. Затем создавалось орошение скруббера подачей водного 5%-ного раствора едкого натра, находящегося в емкости, с помощью циркуляционного насоса, К узлу сжигания подавали пропан, кислород и отходящие газы через пламяотсекатели. Количество подаваемого пропана составило 0,2 г/мин, кислорода - 0,8 г/мин. Газовую смесь поджигали на форсунке. К трубчатому реактору с коаксиальным расположением электродов и с алюминиевой вкладкой внутри, находящемуся между диффузионным и форвзкуумкым насосом, подводили постоянное напряжение. Разность потенциалов составляла 1000 В, сила тока 20 мА. После достижения под вакуумным колпаком давления 0,1 Па из ампулы через натекатель подавали тетраметилолово со скоростью 0,133 г/мин. Затем начали нанесение покрытия на подложку, при этом конверсия тетраметилолова составляла 10 %, т.е. в виде покрытия оседало 0,0133 г/мин, а в отходящие газы поступало 0,12 г/мин. Давление в реакторе обезвреживания при этом составляло 5 Па, удельный подвод энергии 10 МДж/кг. Выходящие из скруббера газы (продукты сгорания) анализировали на масс-спектрометре. Выходящие в атмосферу продукты сгорания пропускали через коробку с активированным углем для извлечения остатка токсичных примесей.

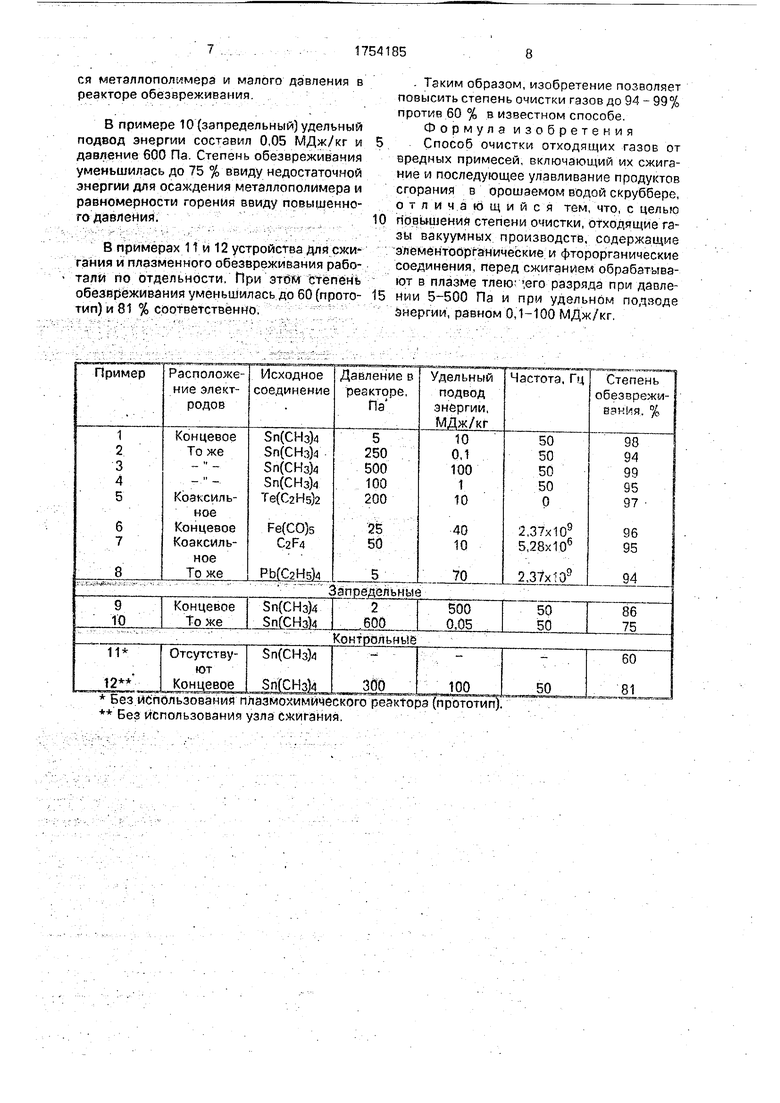

Результаты испытания способа приведены в таблице.

В примере 9 (запредельный) удельный подвод энергии составил 500 МДж/кг и давление в реакторе 2 Па. При этом степень обезвреживания уменьшилась до 86 % ввиду значительного распыления осадившегося метзллополимера и малого давления в реакторе обезвреживания

В примере 10 (запредельный) удельный подвод энергии составил 0,05 МДж/кг и давление 600 Па Степень обезвреживания уменьшилась до 75 % ввиду недостаточной энергии для осаждения металлополимерз и равномерности горения ввиду повышенного давления.

В примерах 11 и 12 устройства дли сжигания и плазменного обезвреживания работали по отдельности При этом степень обезвреживания уменьшилась до 60 (прототип) и 81 % соответственно.

0

5

Таким образом, изобретение позволяет повысить степень очистки газов до 94-99% против 60 % в известном способе Формула изобретения Способ очистки отходящих газов от вредных примесей, включающий их сжигание и последующее улавливание продуктов сгорания в орошаемом водой скруббере, отличающийся тем, что, с целью повышения степени очистки, отходящие газы вакуумных производств, содержащие элементоорганические и фторорганические соединения, перед сжиганием обрабатывают в плазме тлею его разряда при давлении 5-500 Па и при удельном подясде энергии, равном 0,1-100 МДж/кг

Использование; обезвреживание отходящих газов вакуумных производств, содержащихфторорганическиеи элементрЬрУаничеСкие соединения. Сущность изобретения: очищаемые газы обрабатывают в плазме тлеющего разряда. Давление 5-SOO Па. Удельный подвод энергии 0,1-100 МДж/хг. Активированные в плазме отходящие газ ы сжигают. Продукты Сгорания улавливают в скруббере, орошаемом водой. Степень очистки от тетрафторэ- гилейа и продукт&в efo полимеризации, диэтйлтёллурида, тёТрЙметилолова, тетраэ- Тилсвинца и пентакарбонилжёлеза составляет 94-99%. 1 табл. v . -

Без использования плазмохимичеекого реактора (прототип). Без использования узла сжигания

| Обезвреживание газовых выбросов в производстве фторопластов и полистироль- них пластиков | |||

| Обзорная информация/сер | |||

| Лолимеризацйонные пластмассы | |||

| М: НИЙ- ТЭХИМ | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ огневого обезвреживания галоидорганических отходов | 1976 |

|

SU600354A1 |

| кя | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-02—Подача