Изобретение относится к экологически безопасным способам переработки газообразных и жидких галогенорганических веществ и содержащих их отходов, которые подлежат обязательному обезвреживанию. К таким веществам относятся озоноразрушающие хладоны, пестициды, полихлорированные бифенилы - синтетические масла, применяемые в электротехническом оборудовании, а также галогенсодержащие промышленные отходы.

Изобретение может быть использовано в химической, нефтехимической, электротехнической и других отраслях промышленности.

Известен способ уничтожения химических отходов (Европейский патент №0469737, МКИ F 23 G 5/08, 7/00 от 05.02.1992), который заключается в их сжигании в плазменной струе, имеющей температуру в диапазоне от 2750°С до 3750°С и содержащей по меньшей мере 70% кислорода. Ввод отходов в струю производится в виде мелких капель, образующихся при распыле отходов под воздействием транспортирующего газа. Суммарное количество кислорода, поступающего в зону реакции, предлагается поддерживать на 30% выше стехиометрического значения, соответствующего полному окислению отходов. При этом температура в зоне горения должна быть не ниже 1450°С, а время пребывания в реакторе не менее 2 мс. Продукты сгорания на выходе из реактора быстро охлаждаются до 300°С и ниже за счет распыливания в них воды, которая циркулирует по замкнутому контуру и постепенно насыщается растворяющимися в ней кислыми продуктами. При периодическом выводе этого закалочного агента из установки производится его нейтрализация щелочью. Газовые компоненты продуктов реакции, не поглощенные закалочной водой, направляются в скруббер, где удаляются оставшиеся кислые газы, а остальная часть газовой фазы, не содержащая токсичных компонентов, выбрасывается в атмосферу.

Основным недостатком этого способа является использование в качестве плазмообразующего рабочего тела газа, содержащего высокую концентрацию кислорода. При работе плазмотрона на такой смеси, обладающей большой окислительной способностью, следует ожидать резкого снижения надежности и ресурса работы плазмотрона из-за повышенной эрозии электродов в зоне опорных пятен дуги, где локальные температуры достигают значений, близких к температуре плавления материалов электродов.

Кроме того, использование газа с высоким содержанием кислорода дорого и небезопасно при эксплуатации высокотемпературной плазмохимической установки.

Проблематичным является также применение данного способа для обезвреживания высоковязких полихлорированных бифенилов (ПХБ) и озоноразрушающих хладонов, обладающих высоким содержанием галогенов. ПХБ в нормальных условиях очень трудно поддаются распылу даже с помощью пневматических форсунок. Поэтому капли ПХБ, попадающие в реактор, будут иметь достаточно крупный размер и для их испарения, пиролиза и окисления потребуется очень большое время, не соизмеримое с 2 мс, а это приведет к необходимости увеличения размеров реактора, значительным потерям тепла в его стенку и переохлаждению продуктов реакции, в результате чего могут образовываться высокотоксичные соединения, такие как диоксины и фосген.

Для обезвреживания галогенсодержащих отходов, пиролиз которых протекает с образованием галогенов и галогенводородов, не требуется излишне большого количества кислорода. В данном случае важнее увеличение температуры в зоне реакции для разложения указанных отходов на простые вещества. Однако увеличение температуры плазменной струи при использовании плазмообразующего газа с высокой окислительной способностью, как было указано выше, связано со снижением надежности и ресурса работы плазмотрона.

Кроме того, при обезвреживании галогенсодержащих отходов закалочная вода, циркулирующая по замкнутому контуру, будет насыщаться галогенводородными кислотами, что приведет к интенсивной коррозии технологического оборудования.

Предложен способ (Патент США №4438706, МКИ F 23 G 7/04 от 27.03.1984) и оборудование для разрушения отходов, содержащих испаряющиеся органические материалы. При его реализации в плазменную воздушную струю, поступающую в реактор, вводят испаренные отходы и предварительно нагретый воздух или кислород. Испарение отходов и предварительный нагрев воздуха производятся за счет использования тепла продуктов пиролиза, поступающих из реактора в теплообменники, которые одновременно выполняют роль закалочных устройств. Часть воздушного потока, нагретого в теплообменнике, направляется в реактор для защиты его внутренней стенки, представляющей собой керамическую трубу. Поверхность этой трубы имеет по всей длине многочисленные отверстия, проходя через которые воздух создает защитную завесу, предохраняющую стенку от теплового и коррозионного воздействия продуктов пиролиза. Охлаждаемые в теплообменниках продукты пиролиза направляются в газопромыватель и затем выбрасываются в атмосферу.

Основным недостатком данного способа является использование теплообменников для закалки продуктов пиролиза. Снижение температуры газа при таком способе закалки происходит с низким темпом. При этом в продуктах пиролиза могут образовываться такие высокотоксичные соединения, как диоксины, фтор- и хлорфосгены, бензпирен и др. Внутренние стенки обоих теплообменников будут подвержены воздействию коррозионно-активных веществ, образующихся в реакторе и имеющих высокую температуру.

Предложен способ пиролитического разложения отходов, предпочтительно жидких (Патент США №4644877, МКИ F 23 G 5/10, 5/12 от 24.02.1987), частично свободный от недостатков рассмотренных выше способов. Этот способ предусматривает подачу отходов в дуговую камеру плазмотрона, среднемассовая температура газа в которой достигает 5000°С и выше, в связи с чем происходит разрушение молекул веществ, содержащихся в отходах, до атомов и ионов. Эти продукты затем охлаждаются в реакционной камере до температуры 900-1200°С с образованием рекомбинированных продуктов, включающих синтез-газ и твердые частицы сажи.

Продукты пиролиза подвергаются закалке при температуре 80°С с помощью распыливаемых струй водного раствора щелочи для одновременной их нейтрализации и для смачивания частиц сажи. Синтез-газ отделяется от рекомбинированных продуктов и сжигается, а отработанный щелочной раствор вместе с частицами сажи сливается в канализацию.

В рассматриваемом способе подача жидких отходов осуществляется с помощью насоса в зазор между аксиально расположенными электродами. В данном случае, как отмечают авторы, качество распыла не имеет значения. Предлагается также вариант подачи отходов за электродами. Этот вариант, по признанию авторов, не выгоден из-за существенного уменьшения времени пребывания продуктов пиролиза в реакторе.

Следует также отметить, что уровень вязкости жидких отходов ограничен характеристиками насоса. Одновременно в кольцевой зазор между электродами для аэродинамической стабилизации дуги подается воздух в количестве 1-2% от значения, соответствующего расходу воздуха при стехиометрическом процессе окисления продуктов пиролиза, что делает данный способ в основном пиролитическим.

Система подачи отходов включает два резервуара, один - для отходов, а другой - для вспомогательного вещества (нетоксичной органической жидкости, например этанола), которое подается в плазменный нагреватель в момент запуска установки в качестве рабочего тела для ее вывода на заданный тепловой режим (в течение 3 минут), а также при выключении для ее промывки.

Наличие двух резервуаров и вспомогательного вещества (этанола) приводит к усложнению системы подачи и дополнительным затратам (материальным и энергетическим). Ограничения по вязкости отходов не позволяют рассматривать данный способ как универсальный, а подача отходов вместе с малым количеством воздуха в дуговую камеру плазменного нагревателя создает целый ряд проблем, а именно:

- поверхность электродов подвергается интенсивной эрозии в результате воздействия на них фтор- и хлорсодержащих соединений, образующихся при пиролизе отходов и обладающих чрезвычайно высокой химической активностью;

- при изменении состава отходов, подаваемых на обезвреживание, необходима дополнительная отработка режимов дугового нагревателя с целью поиска оптимальных режимов, отвечающих условиям его надежной работы;

- в продуктах пиролиза появляется большое количество сажи, затрудняющей процессы закалки и нейтрализации газообразных продуктов пиролиза.

Необходимо также отметить, что в случае высоковязких отходов предлагаемый вариант ввода обезвреживаемых веществ за электродами неосуществим. При таком вводе невозможно достичь с помощью струйных форсунок требуемое качество распыла. Применение же пневматических форсунок невозможно из-за малого количества воздуха, вводимого в установку при реализации пиролитического метода.

Предлагаемый авторами рассматриваемого способа реактор представляет емкость из нержавеющей стали с внутренней огнеупорной облицовкой из каолиноволокнистого материала объемом 2 м3. Время пребывания продуктов пиролиза составляет около одной секунды при температуре 900-1200°С. В этих условиях:

- следует ожидать интенсивной коррозии стенок реактора при взаимодействии с ними галогенводородов и других соединений галогенов;

- принятый в реакторе температурный режим не гарантирует отсутствия в продуктах пиролиза высокотоксичных вторичных веществ, таких как диоксины, фтор- и хлорфосгены, бензпирен и др.;

- большой объем реактора значительно увеличивает габариты, весовые характеристики, металлоемкость и стоимость установки.

Прототипом для предлагаемого плазмохимического способа обезвреживания газообразных и жидких галогенорганических веществ и содержащих их отходов является способ, описанный в патенте (Патент России RU №2105928 C1, 6 F 23 G 7/00 от 27.02.1998). Он лишен многих недостатков рассмотренных выше способов уничтожения различных химических отходов и больше всего соответствует условиям промышленной переработки галогенсодержащих веществ.

Сущность его заключается в том, что галогенорганические вещества и содержащие их отходы предварительно нагревают до температуры, не превосходящей предела их термической стабильности, после чего распыливают струёй горячего воздуха при температуре, превышающей температуру кипения отходов, и полученную паровоздушную смесь направляют в воздушную плазменную струю, где проводят пиролиз при температуре не менее 1500°С, времени пребывания в зоне реакции 2-10 мс, при избытке воздуха, необходимом для полного окисления углерода. Далее продукты пиролиза закаливают и нейтрализуют водным раствором щелочи.

Предварительный нагрев дает возможность производить обезвреживание жидких высоковязких отходов. Ввод паровоздушной смеси в реактор осуществляется за электродами плазмотрона. При этом коррозионное воздействие продуктов пиролиза на электроды полностью исключено и плазменный нагреватель, использующий в качестве плазмообразующего газа воздух, работает на номинальном режиме, соответствующем оптимальным условиям его эксплуатации. Благодаря предварительному нагреву, испарению и перемешиванию отходов с воздухом до ввода их в реактор удается сократить необходимое время пребывания реагирующей смеси в высокотемпературной зоне реактора до 2-10 мс и, соответственно, существенно уменьшить его габариты.

Температура предварительного нагрева не должна превышать предела термической стабильности обезвреживаемых веществ. Иначе в результате низкотемпературного пиролиза может образоваться значительное количество сажи и коррозионно-активных веществ. Это может привести к выходу из строя системы подачи обезвреживаемых веществ в реактор.

Температура продуктов пиролиза на выходе из реактора перед зоной закалки устанавливается не ниже 1500°С, что гарантирует отсутствие в отходящем газе диоксинов, фтор- и хлорфосгенов и других высокотоксичных веществ.

Эффективность данного плазмохимического способа была подтверждена при обезвреживании различных озоноразрушающих хладонов, полихлорированных бифенилов и отходов химических производств на опытной установке.

Однако при эксплуатации этой установки, предназначенной для переработки различных галогенорганических веществ, с использованием рассмотренного способа выявились его недостатки. К ним необходимо отнести следующие:

1. Использование в качестве окислителя воздуха, содержащего около 23 мас.% кислорода, не выгодно при обезвреживании веществ, в составе которых находится значительное количество углерода, например полихлорированных бифенилов, содержащих более 40% углерода. В данном случае на их окисление необходимо подавать большое количество воздуха, в составе которого около 77 мас.% азота. Для процесса пиролиза азот является балластом. На его нагрев приходится расходовать большое количество тепловой энергии.

2. При пиролизе галогенорганических веществ наряду с окислением углерода происходит процесс связывания галогенов в галогенводороды. Полное и надежное осуществление этого процесса возможно только при избытке водорода, поступающего в зону реакции. Рассматриваемый плазмохимический способ не предусматривает выполнения этого условия.

3. При перемешивании во входной части малогабаритного реактора обезвреживаемых веществ и воздуха со струёй плазмы, имеющей в ядре потока температуру значительно выше 5000°С и являющейся электропроводной, возникает опасность касания токопроводящего ядра плазменной струи со стенкой реактора и замыкания на нее дугового разряда. В этом случае стенка начнет плавиться и разрушаться.

4. Электроды в дуговых плазменных нагревателях, в которых в качестве плазмообразующего газа применяется воздух, имеют меньший ресурс работы, чем электроды, работающие в нейтральной среде, например в среде азота. Поэтому использование воздуха в качестве рабочего газа в плазмотронах, предназначенных для длительной непрерывной работы в промышленных установках, не выгодно, так как эти установки необходимо часто останавливать для замены электродов.

5. При длительной переработке галогенорганических веществ, содержащих в своем составе большое количество галогенов (например, полихлорированных бифенилов, содержащих более 50% хлора), происходит быстрое насыщение водного щелочного раствора соответствующими солями и их выпадение в осадок в системе нейтрализации, что приводит к необходимости остановки процесса для удаления указанных солей.

При проектировании промышленных установок, предназначенных для переработки различных галогенсодержащих веществ, оказалось, что способ плазмохимического обезвреживания, принятый за прототип, из-за перечисленных недостатков не может обеспечить длительной и надежной работы установок при необходимой экономичности процесса обезвреживания. В связи с этим рассматриваемый способ требует значительных изменений, позволяющих его использовать в промышленных условиях.

Задачей данного изобретения является устранение всех перечисленных недостатков, относящихся к прототипу. Это достигается за счет внесения в плазмохимический способ следующих принципиальных изменений:

1. В качестве окислителя для проведения процесса пиролиза обезвреживаемых веществ вместо воздуха используется водяной пар, содержащий почти 89 мас.% кислорода и водород, количество которого с большим запасом обеспечивает процесс полного связывания галогенов в галогенводороды.

2. В плазмотроне в качестве плазмообразующего газа используется азот, который позволяет существенно увеличить ресурс работы электродов и удешевить эксплуатацию плазмотрона.

3. Для устранения возможности разрушения реактора от воздействия на его стенку дугового разряда входная его часть выполняется электроизолированной от всех соединяющихся с ней узлов установки.

4. Система нейтрализации установки выполняется замкнутой без слива отработанного щелочного раствора во внешнюю среду. Для отделения выпавших в осадок солей используется непрерывно действующая центрифуга, а циркуляция щелочного раствора в замкнутом контуре осуществляется при контроле за содержанием щелочи в растворе и его укреплении щелочью до необходимой концентрации.

Таким образом, суть изобретения состоит в том, что в качестве окислителя обезвреживаемых веществ используется не воздух, а водяной пар, позволяющий за счет значительного снижения требуемого расхода окислителя существенно уменьшить энергозатраты на процесс пиролиза при полном его обеспечении необходимым количеством кислорода и водорода. В качестве плазмообразующего газа используется азот, что существенно увеличивает ресурс работы электродов плазмотрона и удешевляет его эксплуатацию. Верхняя часть реактора электроизолируется от всех соединяющихся с ней частей установки, что устраняет опасность замыкания дугового разряда плазмотрона на стенки реактора, приводящего к разрушению стенки. Система закалки и нейтрализации продуктов пиролиза выполняется замкнутой, работающей при непрерывном выделении солей, выпавших в осадок в щелочном нейтрализующем растворе, а также при необходимом укреплении раствора щелочью и добавлении в него воды, что позволяет длительно эксплуатировать установку без слива отработанного щелочного раствора во внешнюю среду.

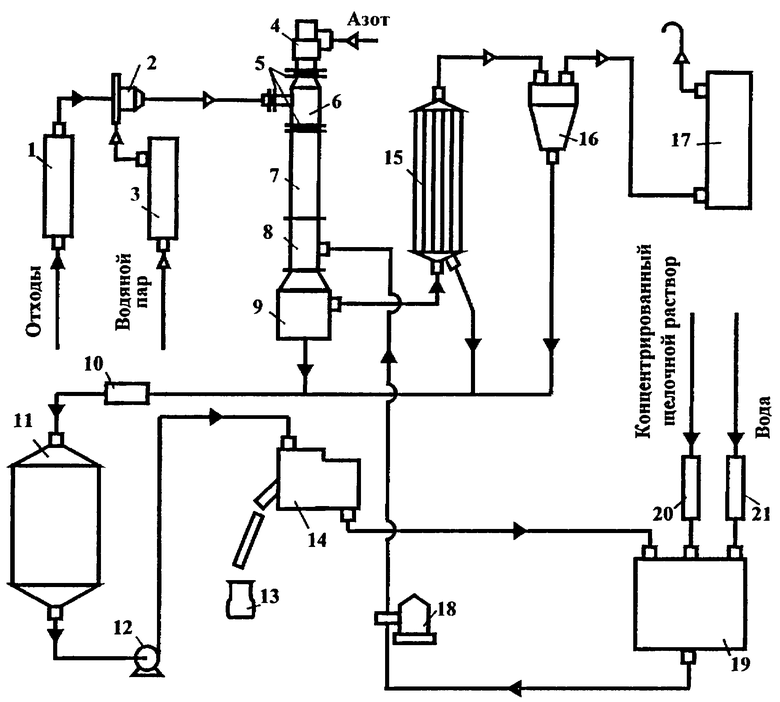

На чертеже представлена принципиальная схема предлагаемого плазмохимического способа обезвреживания газообразных и жидких галогенорганических веществ и содержащих их отходов, который может быть использован для промышленного применения.

Перед подачей обезвреживаемых веществ в реактор они нагреваются в нагревателе (1) до температуры, не превышающей предела их термической стабильности. Перегрев водяного пара осуществляется в нагревателе (3) до той же температуры. Перемешивание этих компонентов происходит в вихревом смесителе (2). Образовавшаяся смесь поступает во входную часть реактора (6), которая изолируется с помощью электроизоляторов (5) от всех других узлов установки. Во входную часть реактора из плазмотрона (4) подается также струя азотной плазмы. Продукты пиролиза из реактора (7) направляются в узел закалки и нейтрализации (8), где происходит их резкое охлаждение и нейтрализация галогенводородов водным щелочным раствором с образованием соответствующих солей.

Смесь газообразных и жидких продуктов из узла закалки попадает в сепаратор (9), в котором осуществляется разделение газовой и жидкой фаз. Газообразные продукты с остатками пара и капель жидкости подаются в водоохлаждаемый теплообменник (15), а затем в циклон-каплеотделитель (16). В этих аппаратах происходит окончательное отделение жидкости от газа и их дальнейшее охлаждение.

Экологически безопасные газообразные продукты через абсорбер санитарной доочистки (17) выбрасываются во внешнюю среду.

Весь отработанный щелочной раствор из сепаратора, теплообменника и циклона-каплеотделителя сливается в приемную емкость (11). На сливной магистрали установлен прибор (10), регистрирующий концентрацию щелочи в отработанном щелочном растворе. В случае если концентрация щелочи опускается ниже допустимого значения, с помощью регулятора (20) дополнительное ее количество добавляется в емкость (19). Из емкости (11) с помощью центробежного насоса (12) отработанный щелочной раствор подается в центрифугу (14), где осуществляется отделение выпавших в осадок солей и загрузка их в транспортный контейнер (13) для доставки на утилизацию. Отфильтрованный раствор сливается в емкость (19), в которую в случае необходимости с помощью регулятора (21) добавляется вода. Щелочной раствор необходимой концентрации из емкости (19) с помощью дозировочного насоса (18) поступает в узел закалки и нейтрализации (8).

Предлагаемый плазмохимический способ обезвреживания газообразных и жидких галогенорганических веществ и содержащих их отходов был использован при уничтожении на опытной установке озоноразрушающего хладона 12, смеси хладонов 13 и 14 с воздухом, имитирующей промышленные отходы одного из химических производств, и совтола 10, состоящего из 90% пентахлорбифенила (C12H5Cl5) и 10% трихлорбензола (С3Н3Сl3).

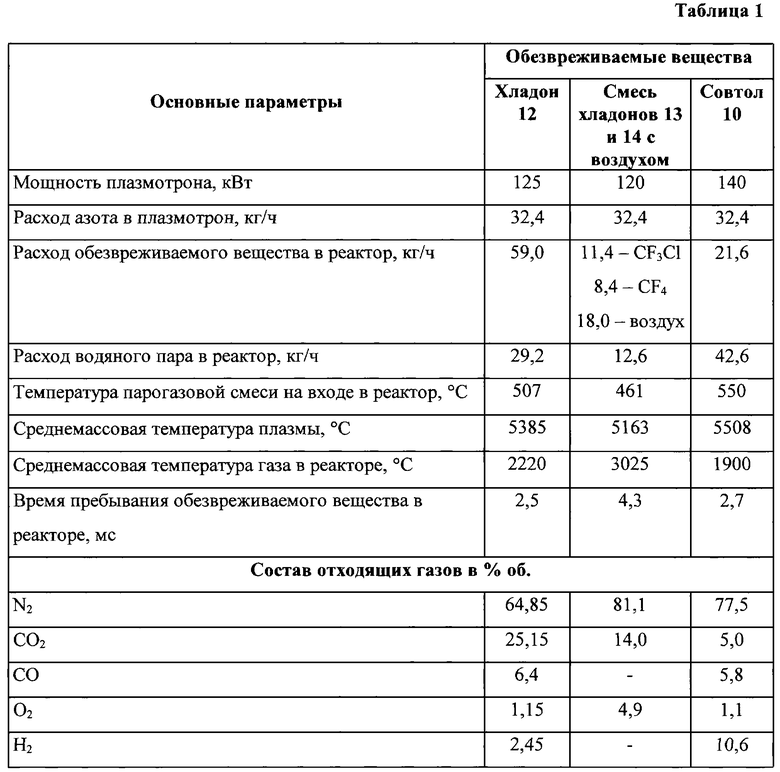

В таблице 1 приведены основные параметры указанных процессов на некоторых режимах.

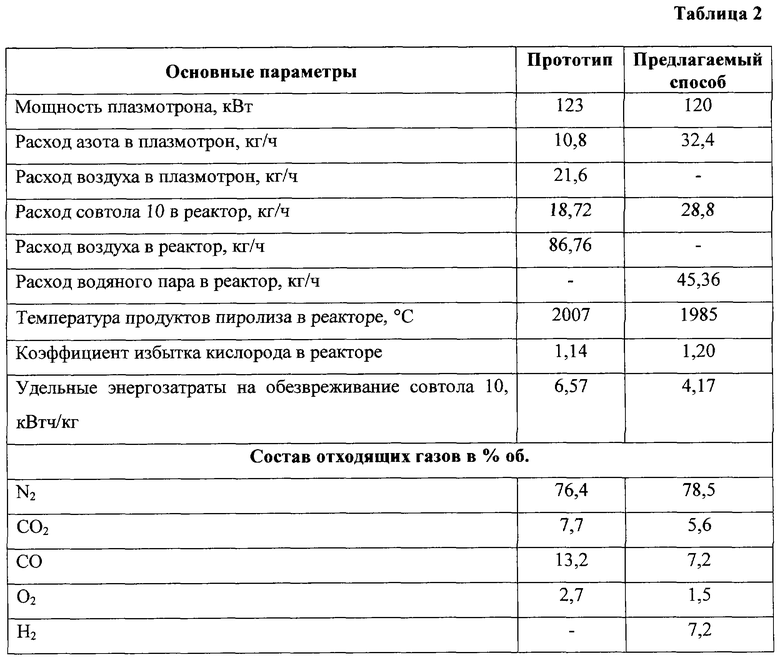

Преимущество предлагаемого плазмохимического способа обезвреживания галогенорганических веществ перед способом, который принят за прототип, можно проследить при сравнении основных параметров процесса обезвреживания совтола 10, который был осуществлен на одной и той же опытной плазмохимической установке, но с использованием различных окислителей (воздуха и водяного пара) и плазмообразующих газов (смеси воздуха с азотом и азота). В таблице 2 приведены основные параметры процессов обезвреживания, реализованных при близких значениях мощности плазмотрона и одинаковых массовых расходах плазмообразующих газов. На сравниваемых режимах было некоторое отличие между коэффициентами избытка кислорода и температурами продуктов пиролиза в реакторе. Но эти отличия невелики и их можно считать несущественными.

Основной вывод, который вытекает из сравнения параметров, приведенных в таблице 2, заключается в том, что замена воздуха при обезвреживании совтола 10 на водяной пар приводит к значительному (в 1,57 раза) уменьшению удельных энергозатрат.

Предлагаемый плазмохимический способ обезвреживания газообразных и жидких галогенорганических веществ и содержащих их отходов был использован при проектировании и строительстве промышленной плазмохимической установки, предназначенной для уничтожения отходов завода по производству политетрафторэтилена. Отходы этого завода содержат до двенадцати различных озоноразрушающих хладонов и другую фтор- и хлорорганику. В настоящее время предлагаемый способ проходит опытно-промышленную проверку на данной установке. Она подтверждает надежность, эффективность и экологическую безопасность обезвреживания указанных производственных отходов с использованием способа, являющегося предметом данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ГАЛОГЕНОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2105928C1 |

| СПОСОБ УТИЛИЗАЦИИ ЖИДКИХ ОТХОДОВ | 2007 |

|

RU2353857C1 |

| Способ экологически безопасной утилизации химически загрязненных жидких топлив и устройство для его осуществления | 2016 |

|

RU2676298C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХЛОРОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2010 |

|

RU2455568C2 |

| Способ утилизации смеси хлорбензолов и полихлорбифенилов | 2016 |

|

RU2630006C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПЕСТИЦИДОВ | 2006 |

|

RU2365817C2 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО ПИРОЛИЗА ЖИДКИХ ОТХОДОВ | 1995 |

|

RU2093754C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2016 |

|

RU2639724C1 |

Изобретение относится к способам экологически безопасного обезвреживания галогенорганических веществ и содержащих их отходов, в частности озоноразрушающих хладонов и полихлорированных бифенилов, которые относятся к основным источникам суперэкотоксикантов, таких как диоксины и дибензофураны. Изобретение может быть использовано в химической, нефтехимической и других отраслях промышленности. Галогенорганические вещества предварительно нагревают до температуры, не превышающей предела их термической стабильности, после чего их смешивают со струёй перегретого водяного пара и испаряют. Полученную парогазовую смесь направляют в электроизолированную входную часть реактора в плазменную струю азота. В реакторе происходит процесс пиролиза и окисления галогенорганических соединений при температуре не ниже 1500°C, времени пребывания в зоне реакции 2-10 мс, при избытке кислорода, содержащегося в водяном паре, необходимом для полного окисления углерода, и при избытке водорода, необходимом для связывания галогенов в галогенводороды. Далее продукты пиролиза быстро охлаждают водным щелочным раствором и нейтрализуют галогенводороды, не допуская образования вторичных высокотоксичных соединений, таких как диоксины, дибензофураны, фтор- и хлорфосгены и др. При этом нейтрализующий щелочной раствор многократно используют без слива во внешнюю среду при выделении из него выпавших в осадок солей и укреплении его необходимым количеством щелочи. Газообразные и жидкие компоненты после процесса закалки и нейтрализации разделяют и охлаждают. Технический результат: повышение надежности, эффективности и экологической безопасности. 3 з.п. ф-лы, 1 ил., 2 табл.

| ВЫТЯЖНОЕ ГАЗООЧИСТНОЕ УСТРОЙСТВО | 1993 |

|

RU2105929C1 |

Авторы

Даты

2004-02-20—Публикация

2002-06-10—Подача