Изобретение относится к обработке металлов давлением и может быть использовано для холодной прокатки тонких лент.

Известно, что с уменьшением диаметрй валков контактное напряжение по дуге за- хаатэ понижается. При холодной прокатке упругая деформация сжатия может быть значительной. Местное сплюшивание валков, а в случае холодной прокатки и прокатываемой ленты, в зоне деформации оказывает влияние на параметры деформации. Поэтому при прокатке тонких лент для снижения упругих деформаций и повышения тем самым размерной точности проката используют малый диаметр валгов, что позволяет одновременно снизить контактные напряжения и, следовательно, энергозатраты. Но в этом случае происходит прогиб валков. Получение минимальной толщины ленты ограничено величиной диаметра валков. Для исключения прогиба рабочих валков применяют опорные валки большого диаметра, как например, это сделано в многовалковых станах.

Недостатком этих устройств явпяется наличие опорных валков, те. промежуточного звена которое втюсгтг свои погрешности в геометрические размеры по толщине прокатываемых лент из-за возможного бие- нияАчоверхностей вращения,

Наиболее близким к предлагаемому является прецизионный малогабаритный прокатный сган, содержащий станину, валки, установленные своими катающими диаметрами в верхнем и нижнем подшипниках скольжения. На противоположных концах каждого валк установлены Шкивы, соединенные ременными передачами с электродвигателя индивидуальных ПРИЁОДОВ. В данном стане отсутствует промежуточное звено в виде опорных валков, Благодаря опоре рабочих валкоз непосредственно на подшипники увеличивается как их жесткость, так и точность прокатываемых лент.

Недостаток известного стана состоит в том, что с нем отсутствует механизм ограничения ширины прокатываемых лент. Это мо жет скручивание и, как следствие, поломку

валков, поскольку передаваемый на валок момент при прочих равных условиях пропорционален ширине прокатываемый ленты.

Целые изобретения является повышение надежности стана.

Поставленная цель достигается тем, что в стане для прокатки тонких лент, содержащем аапки, установленные своими катающими диаметрами в верхнем и нижнем подшипниках скольжения, и привод вращения залков, каждый подшипник скольжения установлен между стойками станины и выполнен на всю ширину окна каждой стани- ны и стороны входа металла в очаг деформации с обращенным друг к другу выступом, при этом нижний подшипник скольжения установлен с возможностью перег-чещения вдоль продольной оси валков от собственного привода.

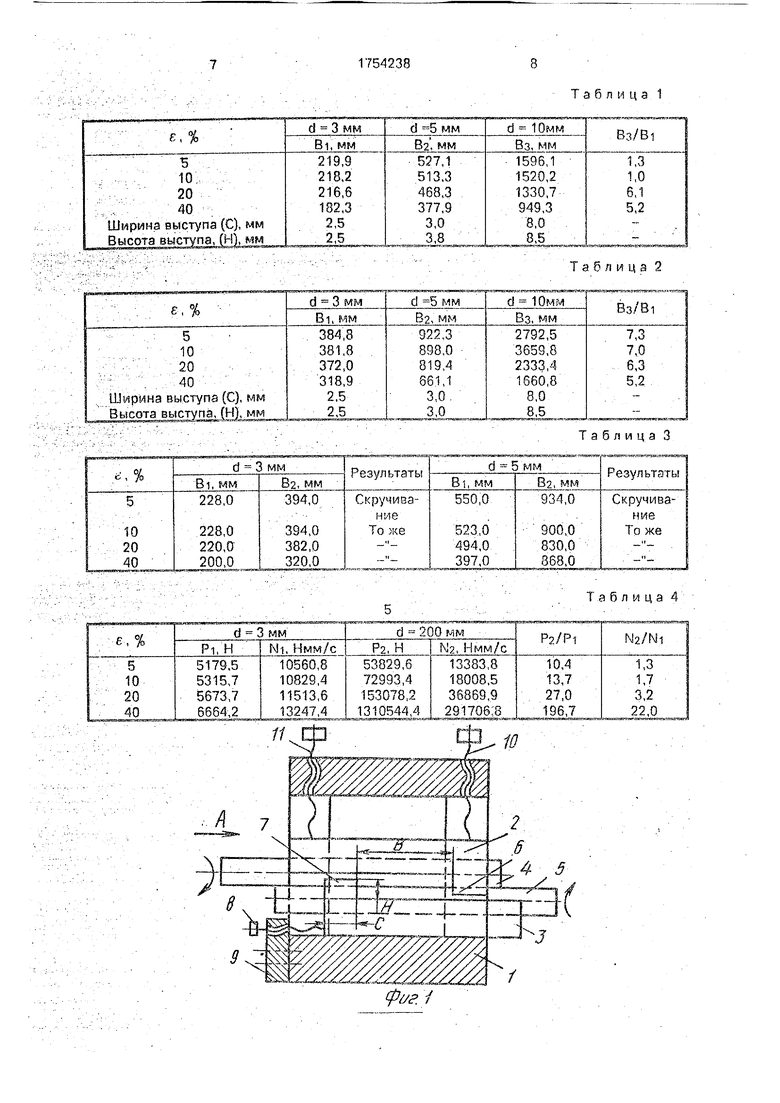

На фиг.1 схематично изображен стан, разрез; на фиг.2 - вид А на фиг.1; на фиг.З и 4 графики зависимости между величиной диаметра валков и шириной прокатываемых лент на фиг.З материал прокатываемых лент4-сталь 10, а на фиг,4 материал- медь №1); на фиг.5 - геометрические параметры о«ага деформации.

Стан содержит станину 1 сварной конструкции, в которой в верхнем подшипнике

2и нижнем подшипнике 3 установлены своими катающими диаметрами гладкие прокатные валки 4 и 5. Подшипники скольжения схватывают верхний и нижний полуцилиндры, образованные соответственно верхним и нижним валками, и соприкасаются с их катающими поверхностями после выхода последних из очага деформации. Валки снабжены индивидуальными приводами (не показаны), расположенными на их противоположных торцовых сторонах (из-за малого диаметра валков). На противолежащих торцах каждого из подшипников 2 и 3 со стороны входа металла в очаг деформации выполнено по одному боковому обращенных д руг к другу выступу 6 и 7, изготовленному заодно с подшипником или жестко закрепленному на нем. Выступы расположены параллельно, а также перекрывают друг друга по высоте. Указанные выступы ограничивают рабочую поверхность по длине валков. Нижний подшипник

3установлен ка станине с возможностью перемещения вдоль оси валка при помощи винтового механизма 8, который смонтирован а кронштейне 9 с возможностью взаимодействия с подшипником 3. Вместе с боковыми выступами 6 и 7 это обеспечивает регулирование ограничения ширины прокатываемых лент. Экспериментально устаноз

лено, что высота Н выступа ограничена пределами от 3/4 d до d, а его ширина С должна быть в пределах от 1 /2 d до d. Как показали эксперименты, если высота Н больше диаметра d валка при схватывании подшипни ками половины цилиндрической поверхности каждого валка, то выступы будут уширяться в противолежащие поверхности подшипников при сведении валкоа в

соприкосновение. При Н меньше 3/4 d в процессе увеличения зазора между валками выступы гарантированно не перекрывает очаг деформации по ширине. При ширине С менее 1/2 d выступ имеет низкую конструктивную прочность, а при С больше d возра стают габариты и металлоемкость подшипников. Регулирование рабочего зазора между валками в вертикальном направлении осуществляется с помощью

винтов 10 и 11, закрепленных в станине 1.

Выступы 6 и 7 перекрывают зону прокатки заготовки 12 (фиг.5) в вертикальной плоскости и тем самым ограничивают ее ширину в соответствии с зависимостью

В

rfOrj

Формула выведена

16 р тпгатт }на основании зависимости для момента, требуемого для вращения обоих валков с учетом потерь на трение в подшипниках и равного М P(20-Hjf). Таким образом, для. вращения одного валка момент равен М Р(). Согласно формуле MX/WP r,

... где для сплошного вала Wp- -,,. Очевидi О

но, что , где Р - усилие прокатки. Предлагаемая конструкция станг может надежно работать в том случае, когда момент меньше допускаемого и для одного валка

BP(a+fd/2)|-fr,

На основании известной зависимости

/ Pxxdx

45 а

и формул расчета контакт/ Pxdx

ных напряжений А.И.Целиковя для зон отставания и опережения, а также

зависимости В ем уравнение

TST(T+Td7TJ получа

В

rd

г Ah 16 К L А

5 + 1

7Т7 + /:

h,-, v&

I h j

W

+

1 ц2 1 Г 2 hH 27T+T)

Ьн Г / Ьн . 1

Пц Г / ПН

П(т)

Zn

2fiL

где д тгк коэффициент, учитывающий

влияние контактного трения;

- длина дуги захвата;

Ah - абсолютное обжатие;

Н - толщина ленты перед обжатием;

h - толщина ленты после обжатия;

Ьн - толщина ленты в плоскости нейт- рального сечения;

fi коэффицменттренип между валками и прокатываемой лентой.

На основании этого уравнения получим конкретные зависимости между величиной диаметра еалков d и шириной прокатываемых лент В (см. табл. 1 и 2).

Отрегулировав рабочий зазор между валками и выполнив регулирование ограничения ширины ленты в соответствии с табл. 1 и 2, включают приводы, сообщая вращение валкам. Затем подают заготовку в зону прокатки. При этом валки синхронно вращаются в разные стороны и осуществляют процесс прокатки. В качестве материала взг.ков выбирают сталь 40Х, сопротивление кручению которой МПа при Н С 46-50. Прокатке подвергали материалы - сталь 10, для которой предел текучести МПа, и медь М1, для которой предел текучести МПа.

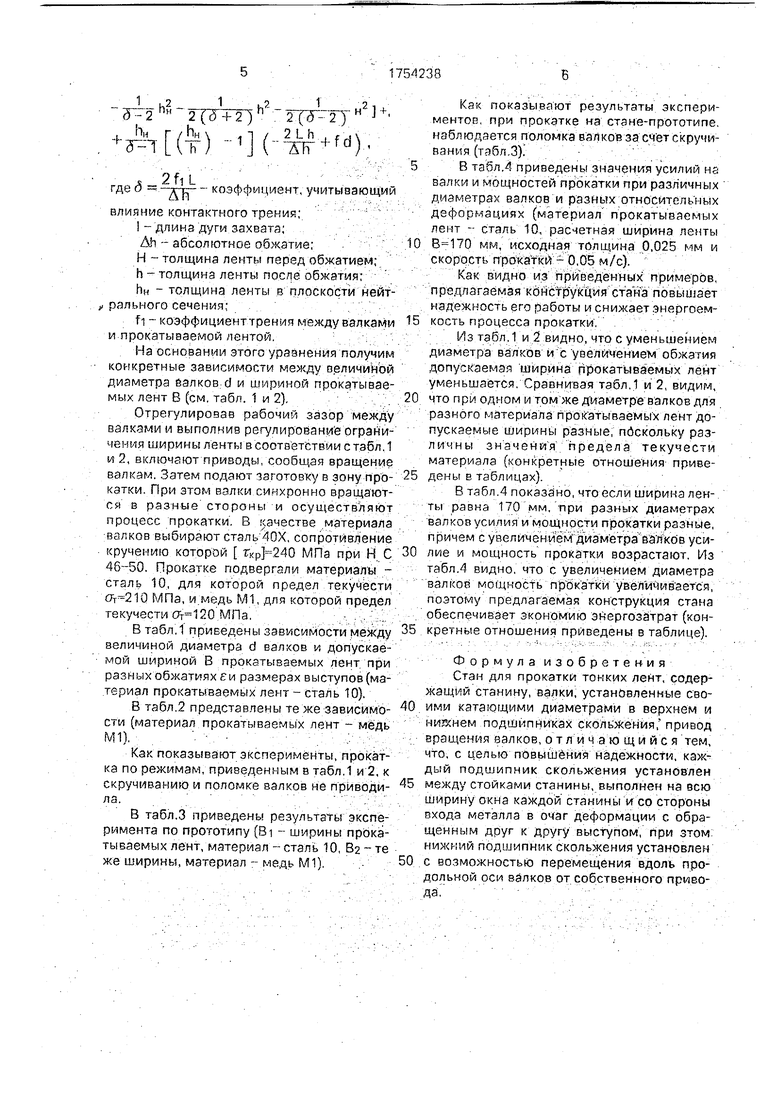

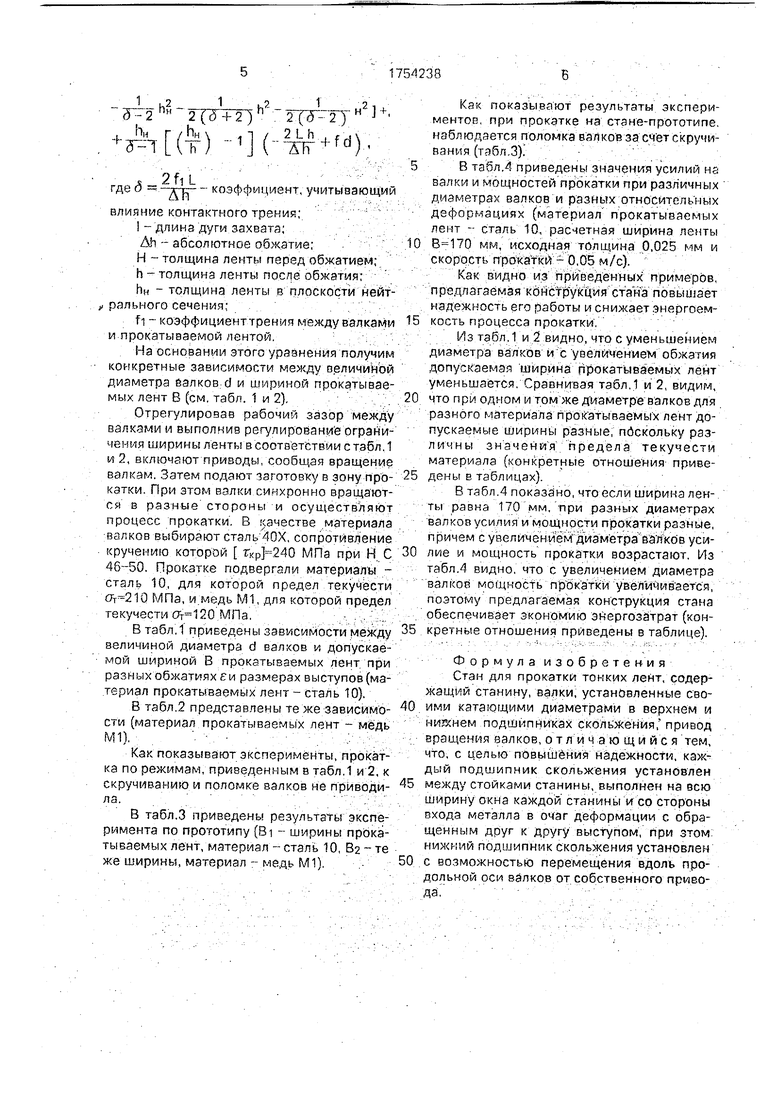

В табл,1 приведены зависимости между величиной диаметра d валков и допускаемой шириной В прокатываемых лент при разных обжатиях ей размерах выступов(ма- териал прокатываемых лент - сталь 10).

В табл.2 представлены те же зависимости (материал прокатываемых лент - медь М1).

Как показывают эксперименты, прокатка по режимам, приведенным в табл.1 и 2, к скручиванию и поломке валков не приводила.

В табл.3 приведены результаты эксперимента по прототипу {Вт - ширины прокатываемых лент, материал - сталь 10, Ва - те же ширины, материал - медь М1).

Как показывают результаты экспериментов, при прокатке на стане-прототипе, наблюдается поломка валков за счет скручивания (тэбл.З).

В табл.4 приведены значения усилий на

валки и мощностей прокатки при различных диаметрах валков и разных относительных деформациях (материал прокатываемых лент - сталь 10, расчетная ширина ленты

мм, исходная толщина 0,025 мм и скорость прокатки - 0,05 м/с).

Как видно из приведенных примеров, предлагаемая конструкция стана повышает надежность его работы и снижает энергоемкость процесса прокатки.

Из табл. 1 и 2 видно, что с уменьшением диаметра валков и с увеличением обжзгия допускаемая ширина прокатываемых лент уменьшается. Сравнивая тэбл.1 и 2, видим,

что при одном и том же диаметре валков для разного материала прокатываемых лент допускаемые ширины разные, пдскольку различны значения предела текучести материала (конкретные отношения приведены в таблицах).

В тябл.4 показано, что если ширина ленты равна 170 мм, при разных диаметрах валков усипия и мощности прокатки разные, причем с увеличением диаметра валков усилие и мощность прокатки возрастают. Из табл.4 видно, что с увеличением диаметра валков мощность прокатки увеличивается, поэтому предлагаемая конструкция стана обеспечивает экономию энергозатрат (конкретные отношения приведены в таблице).

Формула изобретения Стан для прокатки тонких лент, содержащий станину, валки, установленные своими катающими диаметрами в верхнем и нижнем подшипниках скольжения, привод вращения валков, отличающийся тем, что, с целью повышения надежности, каждый подшипник скольжения установлен

между стойками станины, выполнен на всю ширину окна каждой станины и со стороны пхода металла в очаг деформации с обращенным друг к другу выступом, при зтом нижний подшипник скольжения установлен

с возможностью перемещения вдоль продольной оси валков от собственного привода.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| СПОСОБ ПРОКАТКИ АЛЮМИНИЕВОЙ ЛЕНТЫ С ВЫПУКЛО-ВОГНУТЫМ РЕЛЬЕФОМ | 1993 |

|

RU2065787C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| Способ холодной прокатки полос | 1988 |

|

SU1585029A1 |

| СПОСОБ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2061563C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1990 |

|

RU2006302C1 |

| Способ обработки давлением металли-чЕСКОй зАгОТОВКи | 1979 |

|

SU829241A1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

Использование: для прокатки тонких лент Сущность изобретение стан содержит станину, в которой в верхнем и нижнем подшипниках установлены своими катающими диаметрами гладкие прокатные валки На противоположных торцах каждого из подшипников, со стороны входа металла в очаг деформации, выполнены боковые, обращенные друг к другу, выступы. Это позволяет повысить надежность 5 ил , А табл.

//

,-

КГ-г :Щ«И1ИИЯи| Л-.

™- - «™ ™J «HH - 3raa i-№«i ,

f| 1Л.

ад да, дть стищд- циямаз, .J&L.L 1- гн-1,3 ч,0 6,1 5,2

Таблица 2

Таблица 3

Таблица 4

10

J

фуг 2

$}а г-Л

d.HM

Фш.5

| Целиков А И , Никитин Г.С | |||

| Рекотян С,Е | |||

| Теория продольной прокатки М Металлур- ,, 1980, с.72, 225-227, 212, 239 | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-15—Публикация

1990-06-28—Подача