1

Изобретение относится к обрабохке металлов давлением и может быть использовано при прокатке металлической фольги, например из тугоплавких и труднодеформируемых металлов и сплавов, с пропусканием электрического тока большой плотности через зону прокатки.

Известен способ изготовления тончайшей ленты из тугоплавких и труднодефЪрмируемых металлов и сплавов, таких как вольфрам и его сплавы с рением, путем прокатки с-пропусканием постоянного электрического тока через валки с созданием градиента .электрического поля в зоне деформации поперек прокатывамой заготовки с одновременным охлажде:нием зоны деформации сжатым воздухом с целью исключения нагрева, приводящего к окислению и охрупчеваниИ этих металлов и сплавов 1.

Недостатком этого способа является применение специальных средств охлаждения, необходимость электрической изоляции валков, а также неполное использование электропластического эффекта, который является cyMNiapHKM эффектом, обусловленным электрондислокационным взаимодействием, выделением джоулевого тепла и пинч-эффектсм.

Известен также способ обработки давлением металлической заготовки, преимущественно фольги, путем прокатки с подключением к валку и заготовке разных полюсов источника тока и пропусканием через зону деформации импульсов электрического

0 тока 2.

Недостатком этого способа является низкая частота следования йм.пульсов электрического тока, в ре5зультате чего способ не может быть применен при прокатке металлов и сплавов, так как, чтобы получить электропластический эффект при прокатке при указанной частоте импуль0сов тока, обрабатыва,емую заготовку нужно пропускать с невероятно малой скоростью.

Кроме того, не оговорено, как следует подавать импульсы электри5ческого тока: вдоль заготовки или поперек ее, что также оказывает влияние на процесс деформации металлов .

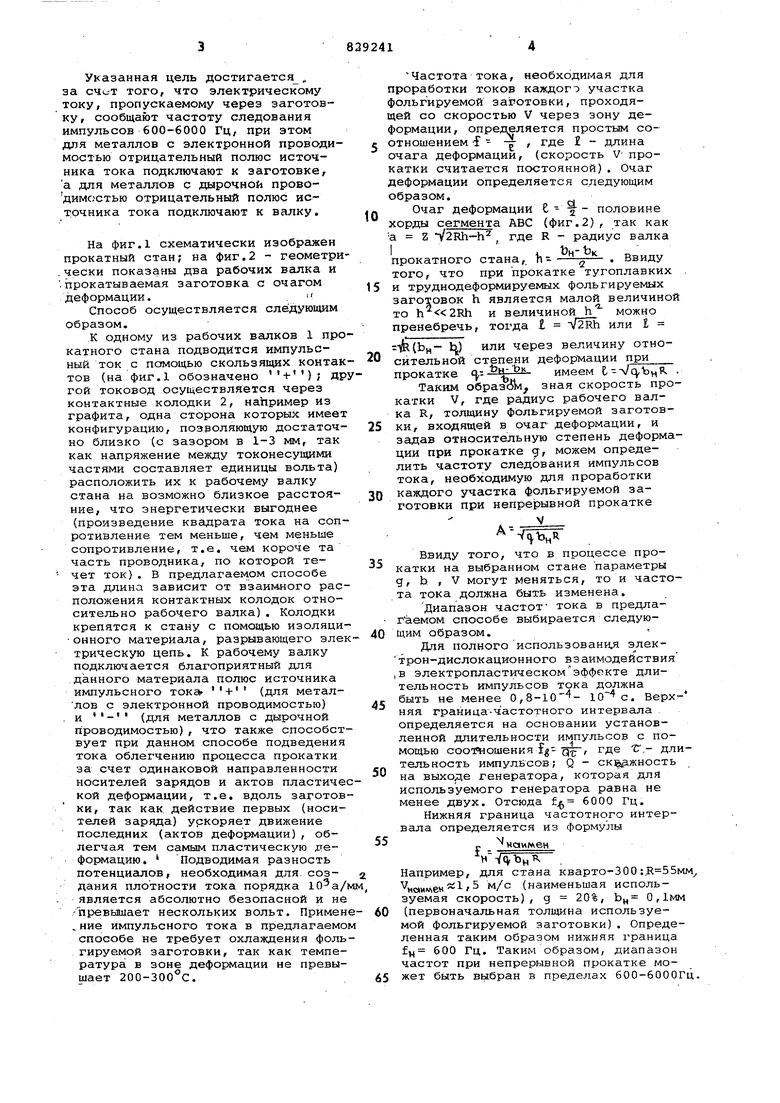

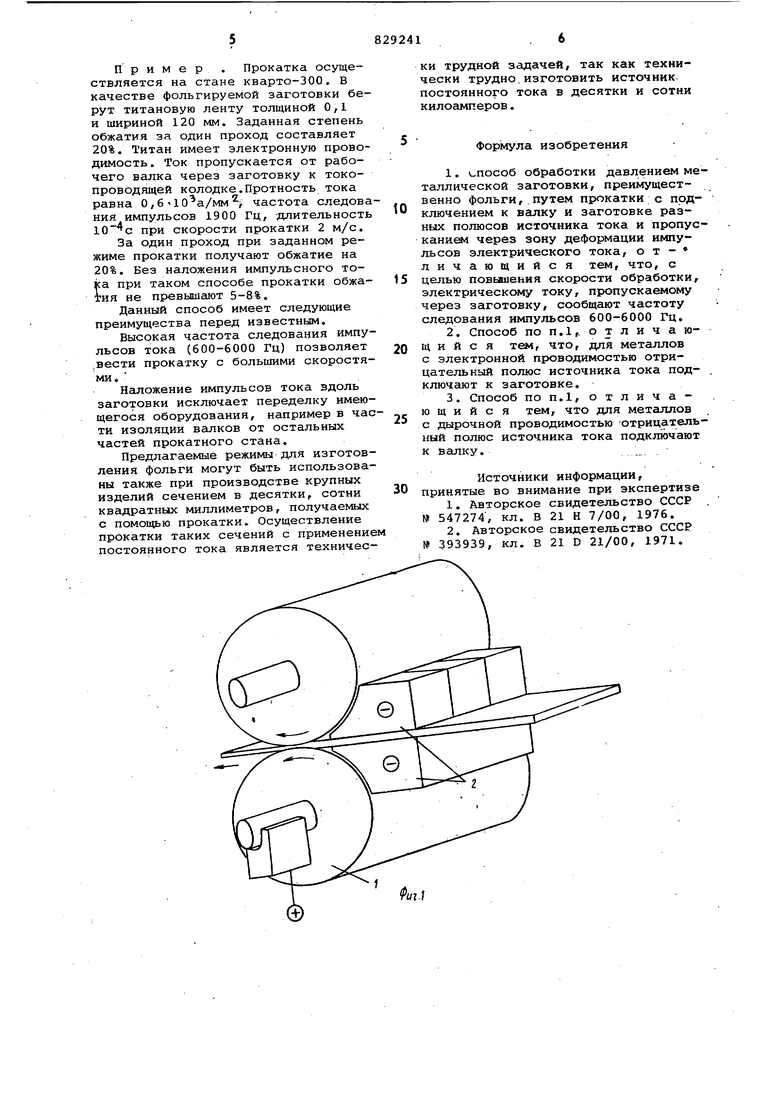

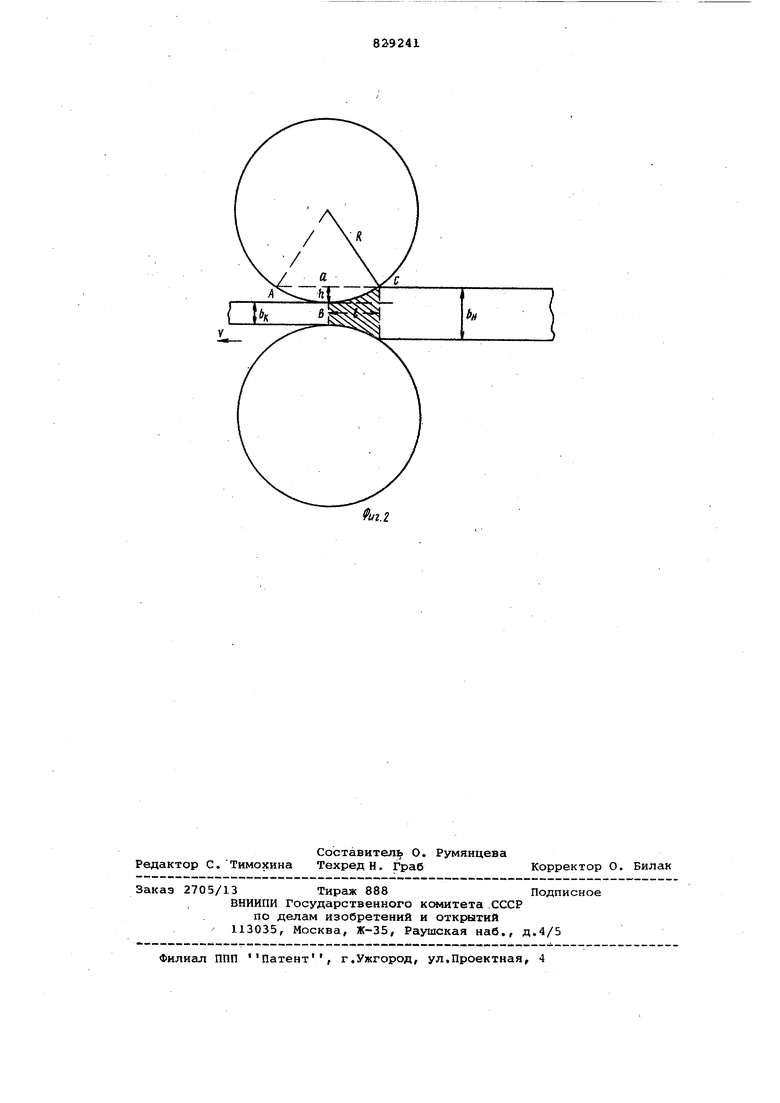

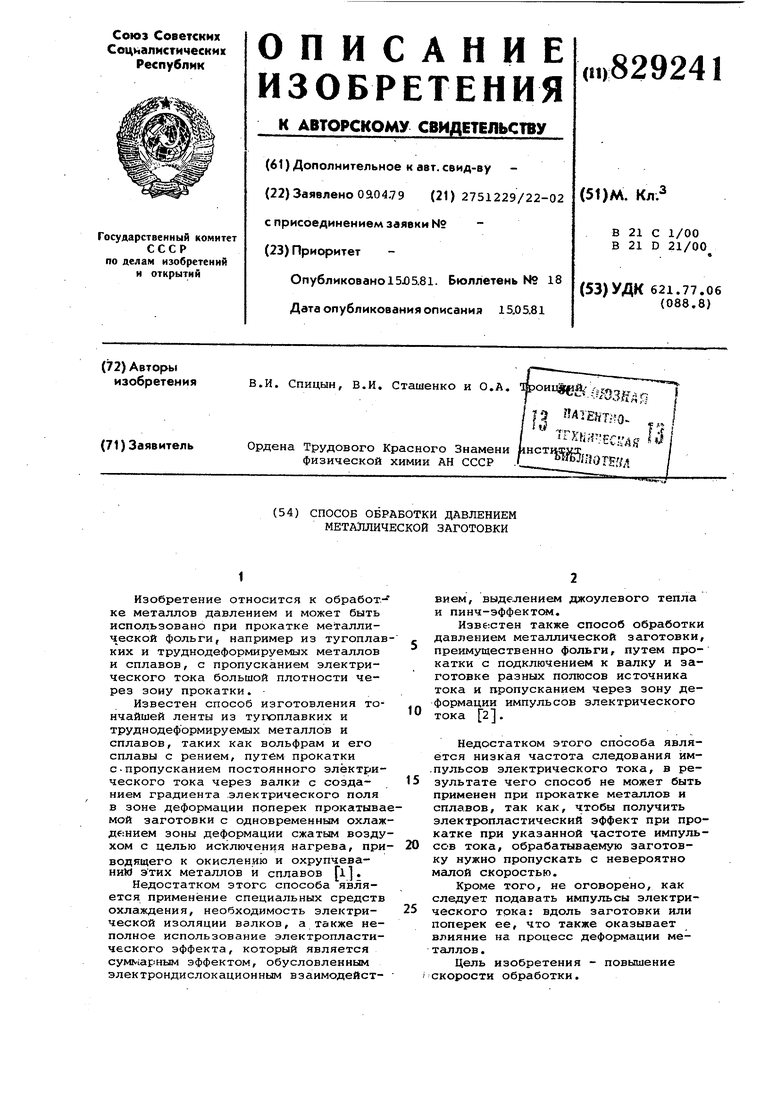

Цель изобретения - повышение скорости обработки. Указанная цель достигается „ за счет того, что электрическому току, пропускаемому через заготовку, сообщают частоту следования импульсов 600-6000 Гц, при этом для металлов с электронной проводи мостью отрицательный полюс источника тока подключают к заготовке, а для металлов с дырочной проводимостью отрицательный полюс источника тока подключают к валку. На фиг.1 схематически изобргшен прокатный стан; на фиг.2 - геометр .чески показаны два рабочих Всшка и прокатываемая заготовка с очагом деформации.. Способ осуществляется следующим образом. К одному из рабочих валков 1 пр катного стана подводится импульсный ток с помощью скользящих конта тов (на фиг.1 обозначено +); Д гой токовод осуществляется через контактные колодки 2, например из графита, одна сторона которых имее конфигурацию, позволяющую достаточ но близко (с зазором в 1-3 мм, так как напряжение между токонесущими частями составляет единицы вольта) расположить их к рабочему валку стана на возможно близкое расстояние, что энергетически выгоднее (произведение квадрата тока на соп ротивление тем меньше, чем меньше сопротивление, т.е. чем короче та часть проводника, по которой течет ток). В предлагаемом способе эта длина зависит от взаилшого рас положения контактных колодок относительно рабочего валка). Колодки крепятся к стану с помощью изоляци онного материала, разрывающего эле трическую цепь. К рабочему валку подключается благоприятный для данного материала полюс источника импульсного ток + (для металлов с электронной проводимостью) (для металлов с дырочной проводимостью), что также способст вует при данном способе подведения тока облегчению процесса прокатки за счет одинаковой направленности носителей зарядов и актов пластиче кой деформации, т.е. вдоль заготов ки, так как действие первых (носителей заряда) ускоряет движение последних (актов деформации), облегчая тем самым пластическую деформацию. Подводимая разность потенциалов, необходимая для. созДания плотности тока порядка является абсолютно безопасной и не /превышает нескольких вольт. Приме ние импульсного тока в предлагаем способе не требует охлаждения фоль гируемой заготовки, так как темпе ратура в зоне деформации не превы шает 200-300 С. Частота тока, необходимая для роработки токов каждого участка ольгируемой зазротовки, проходяей со скоростью V через зону деормации, определяется простым сотношением - Y , где - длина чага деформации, (скорость V проатки считается постоянной). Очаг еформации определяется следующим бразом. Очаг деформации г половине орды сегмента ABC (фиг.2), так как Z V2Rh-h , где R - радиус валка Ьн-Ьк прокатного стана, того, что при прокатке тугоплавких и труднодеформируемых фольгируемых заготовок h является малой величиной то h «2Rh и величиной h можно пренебречь, тогда T/2Rh или I (Ьн- Ц) или через величину относительной степе 1и деформации при прокатке имеем t-Vcjrby R . Таким образ сйл, зная скорость прокатки V, где радиус рабочего валка R, толщину фольгируемой заготовки, входящей в очаг деформации, и задав относительную степень деформации при прокатке , можем определить частоту следования импульсов тока, необходимую для проработки каждого участка фольгируемой заготовки при непре)рывной прокатке Ввиду того, что в процессе прокатки на выбранном стане параметры д, b , V могут меняться, то и частота тока должна быть изменена. Диапазон частот тока в предлагаемом способе выбирается следующим образом. Для полного использовани.я э лектрон-дислокационного взаимодействия ,в электропластическомэффекте длительность импульсов тока должна быть не менее 0, . Верх- няя граница-частотного интервала определяется на основании установленной длительности импульсов с помощью соот ошения S-c Я® длительность импульсов; Q - скважность на выходе генератора, которая для используемого генератора равна не менее двух. Отсюда f 6000 Гц. Нижняя граница частотного интервала определяется из формулы N. наимен н-УЧгТэцЯ Например, для стана кварто-300:Д 55мм ЧчамАлем - м/с (наименьшая используемая скорость), g 20%, Ьц О,1мм (первоначальная толщина используемой фольгируемой заготовки). Определенная таким образом нижняя граница ц 600 Гц. Таким образом, диапазон частот при непрерывной прокатке может быть выбран в пределах 600-бОООГц.

Пример . Прокатка осуществляется на стане кварто-300. В качестве фольгируемой заготовки берут титановую ленту толщиной 0,1 и шириной 120 мм. Заданная степень обжатия за один проход составляет 20%. Титан имеет электронную проводимость . Ток пропускается от рабочего валка через заготовку к токопроводящей колодке.Протность тока равна 0, частота следования импульсов 1900 Гц, длительность при скорости прокатки 2 м/с.

За один проход при заданном режиме прокатки получают обжатие на 20%. Без наложения импульсного тока при таком способе прокатки обжатия не превышают 5-8%.

Данный способ имеет следующие преимущества перед известным.

Высокая частота следования импульсов тока (600-6000 Гц) позволяет ,вести прокатку с большими скоростями.

Наложение импульсов тока вдоль заготовки исключает переделку имеющегося оборудования, например в части изоляции валков от остальных частей прокатного стана.

Предлагаемые режимы для изготовления фольги могут быть использованы также при производстве крупных изделий сечением в десятки, сотни квадратных миллиметров, получаемых с помощью прокатки. Осуществление прокатки таких сечений с применение постоянного тока является технически трудной задачей, так как технически трудно.изготовить источник постоянного тока в десятки и сотни килоамперов.

Формула изобретения

1. -пособ обработки давлением металлической заготовки, преимущественно фольги, путем прокатки с под0ключением к валку и заготовке разных полюсов источника тока и пропусканиол через зону деформации импульсов электрического тока, от- личающийся тем, что, с

5 целью повьииекия скорости обработки, электрическс 4у току, пропускаемому через заготовку, сообщают частоту следования импульсов 600-6000 Гц.

2.Способ по п. 1,. о т л и ч а ющ и и с я тем, что, для металлов

0

с электронной проводимостью отрицательный полюс источника тока подключают к заготовке.

3.Способ по П.1, отличающийся тем, что для металлов

5

с дырочной проводимостью -отрицательный полюс источника тока подключают к валку.

Источники информации,

0 принятые во внимание при экспертизе

1.Авторское свидетельство СССР . № 547274, кл. В 21 Н 7/00, 1976.

2.Авторское свидетельство СССР № 393939, кл. В 21 D 21/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА | 2007 |

|

RU2356711C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367712C2 |

| УСТРОЙСТВО ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ МЕТАЛЛОВ | 2010 |

|

RU2429926C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОГО СПЛАВА ВТ6 | 2011 |

|

RU2479366C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО СВЕРХУПРУГОГО СПЛАВА ТИТАН-НИКЕЛЬ | 2024 |

|

RU2831627C1 |

| СПОСОБ ОБРАБОТКИ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367713C2 |

| ЭЛЕКТРОФИЗИЧЕСКИЙ СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ И МЕХАНИЧЕСКОЙ УСТОЙЧИВОСТИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2720289C1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537675C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ПОЛУФАБРИКАТОВ ТОНКОГО СЕЧЕНИЯ ИЗ СПЛАВОВ TiNi С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2018 |

|

RU2678855C1 |

Авторы

Даты

1981-05-15—Публикация

1979-04-09—Подача