Изобретение относится к металлургии, конкретно к производству листовой продукции, преимущественно к прокатке тонких и тончайших лент из стали и цветных металлов, и может быть использовано на предприятиях, производящих фольгу и тончайшие ленты.

Известен принятый в качестве аналога прокатный стан кварто, включающий натяжные устройства, рабочие валки разного диаметра и опорные валки, при этом приводными являются рабочий валок большего диаметра и опорный, на который опирается рабочий валок, меньшего диаметра. К рабочим валкам подводят разные моменты, позволяющие достигать большие вытяжки и уменьшать усилие прокатки (А.С. №738695, кл. В 21 В 1/00 от 05.06.80 г.).

Недостатком этого стана при прокатке тонких и тончайших лент, когда сплющивание рабочих валков больше толщины прокатываемой ленты, является значительное трение между боковыми не контактирующими с прокатываемой лентой участками бочек рабочих валков, ведущее к образованию дефектов на бочках рабочих валков и значительно ухудшающее качество кромок ленты, приводя к частым разрывам ленты на выходе.

Известен стан, принятый в качестве прототипа, где в клетях комбинированного стана с моталками применяют рабочие валки, отличающиеся друг от друга по диаметру. Верхняя часть валкового комплекта такого стана составляет половину стана кварто, включая большой рабочий валок и требуемый опорный, а нижняя часть представляет собой половину валкового комплекта многовалкового стана с рабочим валком малого диаметра (Третьяков А.В. Резервы станов холодной прокатки. Металлургиздат, Свердловское отделение, 1962 г. стр.175-182.).

Недостатком этого стана является существенная разница жесткостей верхней и нижней частей валкового комплекта, что ведет к нарушению плоскостности полосы и разнице вытяжек по ширине.

Задачей предлагаемого изобретения является обеспечение плоскостности готовых лент путем естественного выравнивания вытяжек по ширине очага деформации в заданных условиях прокатки.

Достигаемый при этом технический эффект - обеспечение условий прокатки при пониженном уровне натяжений ленты и с пониженным числом обрывов на выходной стороне стана, а также с повышенным качеством в части точности геометрических размеров готовой ленты по ширине.

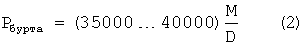

Поставленная задача и получаемый при этом технический эффект обеспечиваются тем, что нереверсивный стан для прокатки тонких и тончайших лент, включающий нажимной и натяжные механизмы, главный привод, предварительно взаимно прижатые друг к другу бочками опорные и рабочие валки, где рабочие валки разного диаметра и один из них соединен с главным приводом, причем диаметр бочки приводного рабочего валка выполнен в 2... 6 раз больше диаметра бочки неприводного рабочего валка и на бочке приводного рабочего валка по краям выполнены бурты, расстояние между которыми по основанию на 10... 15%, а по вершинам на 15... 20% шире прокатываемой ленты, при этом высота буртов составляет:

где h1 - выходная толщина прокатываемой ленты в мм;

Рбурта - усилие взаимного прижатия друг к другу рабочих валков по буртам приводного рабочего валка, тс· м;

L - длина бочки рабочих валков, мм;

А - расстояние между основанием буртов, мм;

α - коэффициент пропорциональности, принимаемый равным 3,0 т/мм2 при стальных валках и равным 8,0 т/мм2 при твердосплавных валках, а

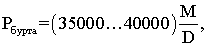

где М - крутящий момент на шпинделе приводного валка в тс· м;

D - диаметр бочки приводного валка в мм,

а диаметры бочек и шеек опорного валка для неприводного рабочего валка выполнены на 2... 10% больше, чем диаметры бочки и шеек опорного валка для приводного рабочего валка.

Предлагаемое изобретение представлено на фиг. 1... 4.

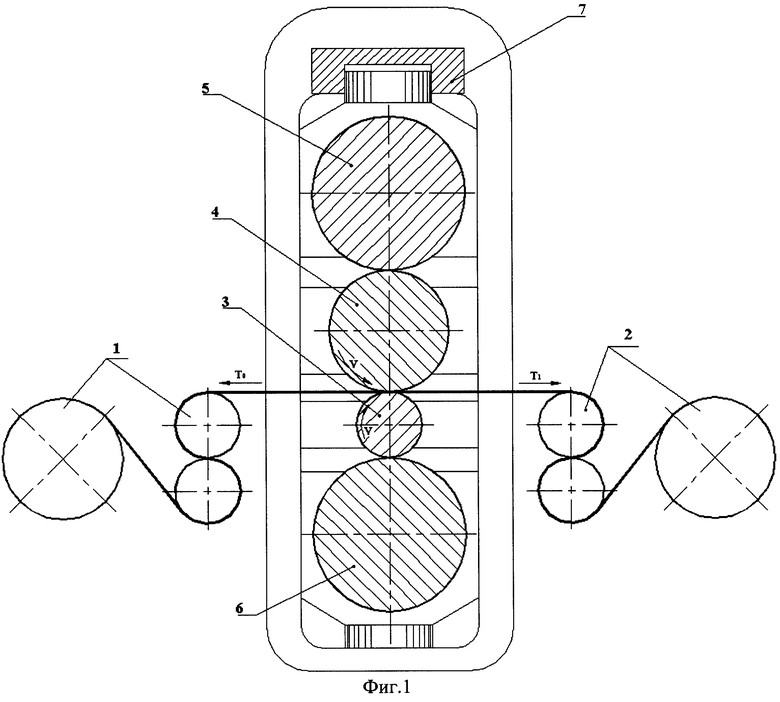

На фиг.1 показана схема нереверсивного стана для прокатки тонких и тончайших лент.

На фиг.2 показана конструкция и схема нагружения опорных и рабочих валков.

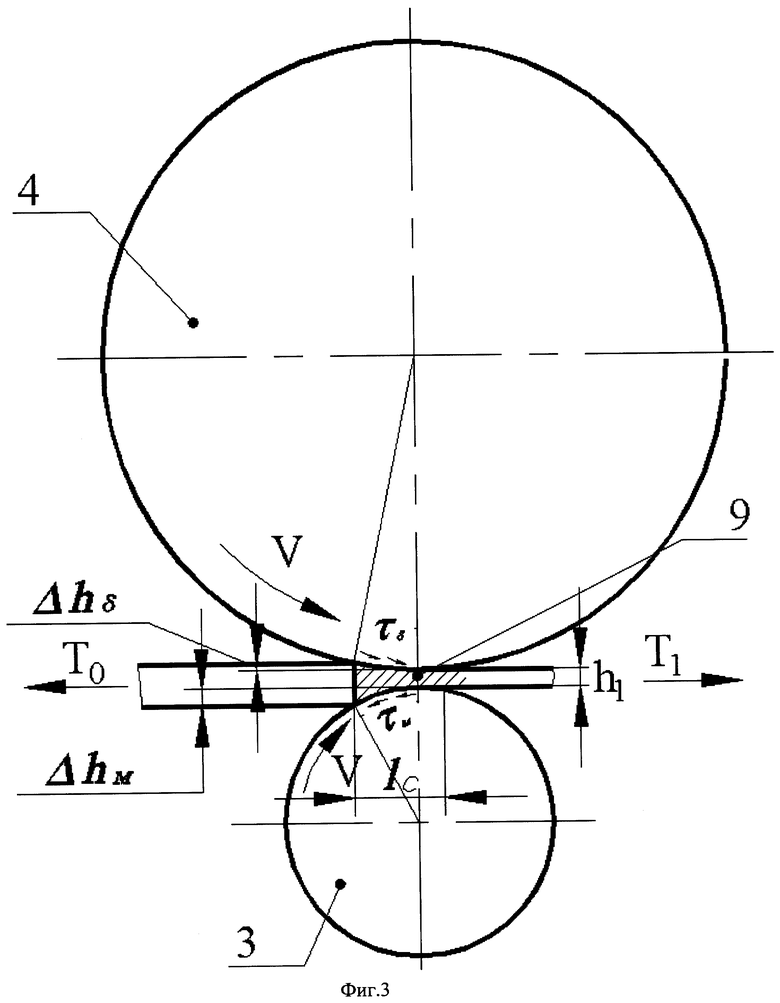

На фиг.3 показано продольное сечение, а на фиг.4 - вид в плане асимметричного обжатия подката h0=h1+Δ hδ +Δ hM.

Предлагаемый стан включает: натяжные устройства на входе 1 и на выходе 2, рабочие валки, где неприводной малого диаметра 3 и приводной 4 большего диаметра в 2... 6 раз. Опорные валки для приводного рабочего валка 5 и с увеличенным по отношению к нему на 2... 10% бочкой и шейками, опорные валки 6 для неприводного валка малого диаметра. Нажимное гидравлическое устройство 7, предварительно прижимающее опорные и рабочие валки друг к другу.

На краях бочки приводного рабочего валка большого диаметра (см. фиг.2) выполнены бурты 8 согласно зависимостям (1) и (2). Расстояние между основаниями буртов “А” выполнено на 10... 15%, а между вершинами буртов на 15... 20% шире прокатываемой ленты. Длина бочки рабочих валков L и их диаметры, выполненные: для D - приводного - исходя из обеспечения требуемого сплющивания в месте контакта приводного рабочего валка и его опорного δ оп=δ , а для d - неприводного - исходя из обеспечения сплющивания δ p=δ -h1, достаточны для гарантированного сцепления приводного и неприводного рабочих валков при прокатке.

Работа предложенного стана производится следующим образом: исходный подкат от натяжного устройства на входе подается и зажимается в натяжном устройстве на выходе; рабочие валки неприводной малого диаметра и приводной большего диаметра и их опорные валки гидравлическим устройством предварительно нагружают раскат с усилием, равным Р=Рпр+Рбурта (где Рпр - усилие прокатки). Включают главный привод и производят асимметричную прокатку, где валок малого диаметра с большей степенью обжимает раскат из-за большей кривизны его дуги захвата lс.

Асимметрия обжатий создает растягивающие напряжения в очаге деформации за счет противоположной направленности сил трения очага деформации на контакте металла с приводным рабочим валком большего диаметра τ б и неприводного рабочего валка малого диаметра τ м (см. фиг.3).

Это растяжение металла равномерной по ширине величиной напряжения σ т производится между значительными, затрудняющими неравномерность вытяжек по ширине, зонами сплющивания (см. фиг.4): В'ВоСоС' - в зоне выхода и АоА'D'Do - в зоне входа очага деформации, что в пластической зоне очага А'В'С'D' 9 производит самовыравнивание вытяжек по ширине (плоскостность) за счет образования поперечных напряжений σ в, обеспечивающих перетекание металла по ширине.

Высокая точность равномерного по величине h1 (см. фиг.2) межвалкового зазора между рабочими образующими неприводного и приводного рабочих валков обеспечена равенством жесткостей приводного рабочего валка и его опорного и неприводного рабочего валка и его опорного увеличением на 2... 10% диаметров бочки и шеек на опорном валке для неприводного рабочего валка.

Способность в предложенном стане передавать крутящий момент за счет трения между буртами приводного валка и бочкой неприводного валка показана на частном примере.

Исходные данные: D=170 мм; d=80 мм; L=400 мм; В=205 мм; h1=0,25 мм; подкат h0=0,050 мм; Рпр=40 тc; Δ h=Δ hδ +Δ hM=0,025 мм; l=1,25 мм.

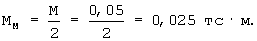

1. Определяем момент прокатки М=Рпр·1=40· 10-3·1,25=0,05 тс· м.

2. Момент на каждом из валков

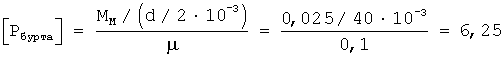

3. При коэффициенте трения μ =0,1 необходимое усилие на буртах передачи момента Мм составит:

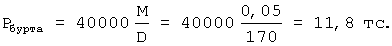

4. Фактическое усилие прижатия Рбурта, определяемое по формуле (2):

5. В результате

что гарантирует требуемую работу стана.

Предложенный нереверсивный стан для прокатки тонких и тончайших лент позволяет естественным путем выравнивать поперечную разнотолщинность и создает предпочтительные условия для качественного обжатия боковых кромок без их пережатия. Эти особенности позволяют на предложенном стане получать высокоточные и планшетные ленты при значительном уменьшении числа обрывов лент по причинам некачественных кромок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| СПОСОБ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2061563C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2499639C1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| СТАН ДЛЯ ТОЧНОЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2050207C1 |

| Валковый комплект многовалкового стана | 1988 |

|

SU1546185A1 |

| Узел натяжных роликов тонколистового прокатного стана | 1983 |

|

SU1131571A1 |

| СПОСОБ ШТУЧНОЙ ПРОКАТКИ ЛИСТОВОЙ ПРОДУКЦИИ | 2012 |

|

RU2490078C1 |

Изобретение относится к прокатному производству, точнее – к прокатке тонких и тончайших лент из стали и цветных металлов. Задача изобретения – повышение плоскостности лент. Нереверсивный стан для прокатки тонких и тончайших лент включает нажимной и натяжные механизмы, главный привод, предварительно взаимно прижатые друг к другу бочками опорные и рабочие валки, причем рабочие валки разного диаметра и один из них соединен с главным приводом. В соответствии с изобретением диаметр бочки приводного рабочего валка выполнен в 2...6 раз больше диаметра бочки неприводного рабочего валка. На бочке приводного рабочего валка по краям изготовлены бурты, расстояние между которыми выполнено по основанию на 10...15%, по вершинам на 15...20% шире прокатываемой ленты. Высоту буртов определяют в зависимости от технологических параметров прокатки и конструктивных размеров валка. Изобретение обеспечивает выравнивание поперечной разнотолщинности и создание условий для обжатия боковых кромок ленты без их пережатия. 4 ил.

Нереверсивный стан для прокатки тонких и тончайших лент, включающий нажимной и натяжной механизмы, главный привод, предварительно взаимно прижатые друг к другу по бочкам опорные и рабочие валки, где рабочие валки разного диаметра и один из них соединен с главным приводом, отличающийся тем, что диаметр бочки приводного рабочего валка выполнен в 2...6 раз больше диаметра бочки неприводного рабочего валка и на бочке приводного рабочего валка по краям изготовлены бурты, расстояние между которыми равно по основанию на 10...15%, по вершинам на 15...20% шире прокатываемой ленты, при этом высота буртов, δ, составляет

где h1 - выходная толщина прокатываемой ленты, мм;

Рбурта - усилие взаимного прижатия друг к другу рабочих валков по буртам приводного рабочего валка, тс·м;

L - длина бочки валков, мм;

А - расстояние между основание буртов, мм;

α - упругая постоянная материала валков, принимаемая равной 3,0 т/мм2 при стальных валках и 8,0 т/мм2 при твердосплавных валках, а

где М - крутящий момент на шпинделе приводного валка, тс;

D - диаметр бочки приводного валка, мм,

а диаметры бочек и шеек опорного валка для неприводного рабочего валка выполнены на 2...10% больше, чем диаметры бочки и шеек опорного валка для приводного рабочего валка.

| ТРЕТЬЯКОВ А.В | |||

| Резервы станов холодной прокатки | |||

| Металлургиздат, Свердловское отделение, 1962, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Способ прокатки полос и лент | 1987 |

|

SU1555004A1 |

| Способ горячей прокатки листов | 1986 |

|

SU1419765A1 |

| GB 1462629 A, 26.01.1977. | |||

Авторы

Даты

2005-06-27—Публикация

2004-05-07—Подача